估计技术系统的疲劳寿命的系统、装置和方法

文献发布时间:2023-06-19 10:27:30

背景技术

在运行期间,诸如燃气轮机部件、电动机、大型驱动器的技术系统承受高的热负载和机械负载。在循环负载的情况下,技术系统的材料可能遭受疲劳(例如,低循环疲劳[LCF]、高循环疲劳[HCF]、热机械疲劳[TMF])。

此外,对于技术系统而言,在相同的负载和边界条件下,材料特性的局部散布直至裂纹萌生的时间并不相同。这可能会对裂纹萌生之前的时间产生重大影响。例如,涡轮叶片上的热障涂层(TBC)的散裂可能影响叶片的LCF故障。因此,技术系统中的疲劳可能限制技术系统的使用寿命。

发明内容

提供本发明内容来以简化形式介绍构思的选择,在本发明的具体实施方式中进一步公开这些构思。本发明内容既不旨在标识所要求保护的主题的关键或必要的发明构思,也不旨在确定所要求保护的主题的范围。

根据本发明的一个方面,提供了一种用于估计技术系统的疲劳寿命的计算机实现方法。该技术系统承受循环负载。该技术系统包括多个部件。关于多个部件中的一个部件描述该方法。该方法包括基于与该部件相关联的损伤场景和材料特性散布数据来计算该部件的寿命概率分布。寿命概率分布是指寿命数例如循环数的故障概率。

该方法还包括通过结合针对部件的多个损伤场景和损伤累积规则来确定部件的时间损伤累积(D_t)。此外,该方法包括针对部件中的多个区域中的每个区域确定空间损伤累积(D_x)和累积D_t。此外,该方法包括基于损伤场景的模拟和损伤场景下的条件概率,确定包括针对该部件的累积D_t和D_x的积分的积分损伤。该方法包括通过基于总概率定律结合多个部件的积分损伤和预测损伤场景确定技术系统的疲劳故障概率,来估计技术系统的疲劳寿命。

根据本发明的另一方面,提供了一种用于估计承受循环负载的技术系统的疲劳寿命的装置。技术系统包括多个部件。装置包括至少一个处理器和通信地耦接至该至少一个处理器的存储装置。该存储装置包括材料模块,该材料模块基于与该部件相关联的损伤场景和材料特性散布数据来计算该部件的寿命概率分布。存储装置还包括时间模块,该时间模块通过结合针对部件的多个损伤场景和损伤累积规则来确定部件的时间损伤累积(D_t)。存储装置包括空间模块,该空间模块针对部件中的多个区域中的每个区域确定空间损伤累积(D_x)和累积D_t。此外,存储装置包括损伤模块,该损伤模块基于损伤场景的模拟和损伤场景的条件概率,确定包括针对至少一个部件的累积D_t和D_x的积分的积分损伤。此外,存储装置包括寿命模块,该寿命模块通过基于总概率定律结合多个部件的积分损伤确定技术系统的疲劳故障概率,来估计技术系统的疲劳寿命。

根据本发明的又一方面,提供了一种用于技术工厂的系统。该技术工厂包括多个技术系统,每个技术系统都承受循环负载。技术系统均包括部件。该系统包括可在云计算平台和边缘计算平台之一上运行的服务器。该系统还包括通信地耦接至服务器的网络接口以及用于每个技术系统的装置。该装置能够估计每个技术系统的疲劳寿命。

在下文中,将参照附图中示出的所示实施方式来进一步描述本发明,在附图中:

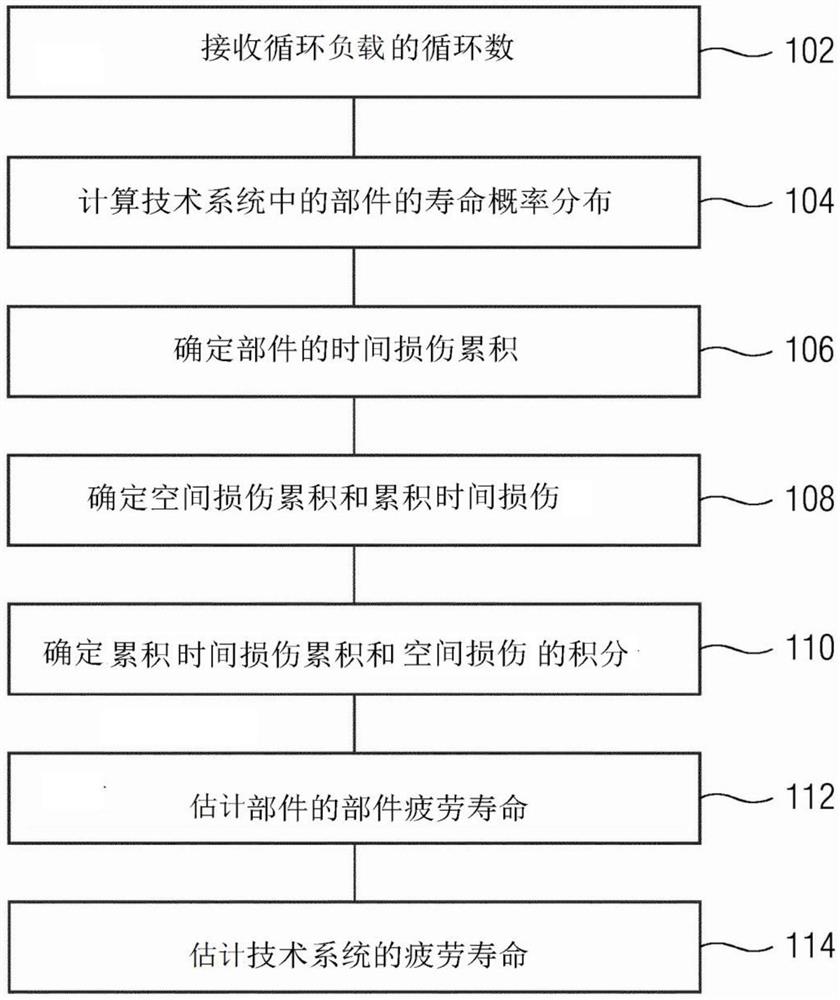

图1示出了根据本发明的计算机实现的用于估计技术系统的疲劳寿命的方法;

图2是根据本发明的用于估计技术系统的疲劳寿命的装置的框图;

图3是根据本发明的用于技术工厂的系统的框图;

图4示出了根据本发明的技术系统中的材料随时间的损伤累积的第一情况;

图5示出了如图4中使用的技术系统中的材料的每个区域的空间损伤累积的第二情况;

图6示出了图4中使用的技术系统中的材料随时间和空间的损伤累积的第三情况;

图7A至图7D示出了根据本发明的涡轮叶片上的空间损伤累积;

图8示出了用于估计图7A至图7D中的涡轮叶片的叶片疲劳寿命的方法;以及

图9A和9B示出了根据本发明的图1中的方法在焊接结构上的应用。

附图的简要说明

参照附图描述了各种实施方式,其中,遍及全文,使用相同的附图标记来表示相同的元件。在下面的描述中,出于说明的目的,已经将涡轮机视为技术系统的示例。此外,阐述了许多具体细节以便提供对本发明的一个或多个实施方式的透彻理解。这些示例不应当被认为将本发明的应用限于涡轮机,而是包括任何技术系统,例如电动机、医疗器械或需要估计材料寿命的任何结构。显然,这样的实施方式可以在不具有将应用限于涡轮机的这些具体细节的情况下来实践。

所示实施方式特别适用于重型工业燃气轮机和蒸汽轮机以及发电机的锻造转子部件的疲劳裂纹寿命估计。本发明还可以应用于重型工业涡轮机的其他部件,例如叶片、轮叶、过渡部件、壳体部件等,以及应用至不同的部件,例如较小的工业燃气轮机、航空发动机、飞行器的部件;风轮机零件,例如叶片、压力容器和管道;半导体电子器件,例如微芯片等。

图1示出了用于技术系统的疲劳寿命估计的方法。该技术系统包括一个或更多个部件,其中每个部件可能会承受一个或更多个循环负载。

该方法从步骤102开始,在步骤102处,接收循环负载的循环数。在一个实施方式中,基于技术系统的材料的材料要求来计算循环数。示例材料要求包括预期强度、预测应变、预测应力等。

在步骤104处,确定技术系统中的部件的寿命概率分布。寿命概率分布基于材料特性散布数据和与该部件相关联的一个或更多个损伤场景。因此,寿命概率分布考虑了部件的材料具有的固有的变化或散布。此外,由于预期部件会受到损伤,因此在确定寿命概率分布时会考虑损伤场景。

如本文中使用的,损伤场景是指其中部件及其材料可能被损伤的各种情况。例如,图7A至图7D示出了涡轮叶片的损伤场景。此外,图9A和图9B示出了焊接结构中的损伤场景。

在步骤106处,通过结合部件的损伤场景和损伤累积规则来确定部件的时间损伤累积(D_t)。时间损伤累积是指关于时间维度的损伤累积。损伤累积规则是指与技术系统和部件的物理性质以及操作概况相关联的规则。例如,如果部件是涡轮机中的涡轮叶片,则损伤累积规则是指由施加在涡轮机上的负载和物理定律而施加的涡轮机的边界条件。

在步骤108,针对部件中的多个区域中的每个区域确定空间损伤累积(D_x)和累积D_t。空间损伤累积是指关于空间维度的损伤累积。D_x基于关于空间事件在时间上的概率分布和损伤场景。空间事件是指与部件中的多个区域中的每个区域相关联的事件。考虑到涡轮叶片的示例,区域包括前缘、后缘等。涡轮叶片中的空间事件是指在每个区域中承受的应力、应变等的差异。例如,与涡轮叶片的后缘相比,涡轮叶片的前缘承受更高的应力,因此表现出不同的空间事件。由于边界条件和材料的散布,具有最短预期寿命的区域不一定是具有最高累积损伤的区域。因此,考虑在多个区域上的损伤积累来估计部件在其整个几何形状实施方式中在循环负载下的疲劳寿命和剩余寿命。

针对多个区域中的每个区域,累积D_t是针对步骤102中接收到的循环数对时间损伤累积D_t的积分。因此,D_t会考虑到由于循环负载引起的任何损伤,例如一段时间内与磨损相关联的损伤。在一个实施方式中,使用诸如迈纳法则(Miner's Rule)的损伤模型来确定累积D_t。

在步骤110处,确定累积D_t和D_x的积分,并且将其称为积分损伤。积分损伤是基于损伤场景的模拟和损伤场景的条件概率来确定的。在一个实施方式中,损伤场景的模拟是数值随机模拟,例如韦伯分布。条件概率是指与损伤场景相关联的“如果”和“何时”条件。在一个实施方式中,借助于蒙特卡洛模拟生成条件概率。

在步骤112处,通过确定部件故障概率来估计部件的部件疲劳寿命。通过基于总概率定律结合部件的积分损伤和预测损伤场景来确定部件的故障概率。预测损伤场景是指部件的损伤场景的模拟。在一个实施方式中,针对损伤场景q的数值随机模拟(即样本),部件故障概率F(n)[q]被确定为:

其中n是循环负载的循环数,并且其中

其中η(n)是针对D_x和D_t的循环的函数,D(n,x)是D_t的函数,并且m是具有表面A的部件的材料参数。

其中D(n,x)被确定为

其中q

在步骤114,通过确定技术系统的疲劳故障概率来估计技术系统的疲劳寿命。通过基于总概率定律结合技术系统中所有部件的积分损伤来确定疲劳故障概率。换句话说,确定每个部件的部件故障概率,并且将其与损伤场景的概率结合。在一个实施方式中,总概率定律由下式确定:

其中F

在一个实施方式中,设计专家定义循环数n。本方法能够预测技术系统的疲劳故障概率。参照图7A至图7D中的涡轮叶片说明上述方法的操作。该方法不限于涡轮叶片,并且可以应用于任何部件,例如转子、线圈、焊接结构等。

在部件是转子的实施方式中,方法步骤如下。通过结合转子损伤场景和针对转子的损伤累积规则,来确定转子区域中的每个转子区域的时间损伤累积(D_t)。通过确定转子区域中的每个转子区域相对于循环数(n)的累积D_t,来确定针对损伤场景的转子区域的空间损伤累积(D_x)。如本文中使用的,“n”是循环负载施加在转子上的次数。该方法包括基于每个转子损伤场景下的疲劳故障概率来对转子的D_x进行积分。此外,该方法包括通过基于每个转子损伤场景下的D_x和D_t确定转子的故障概率,来估计转子的转子疲劳寿命。

图2是用于估计包括一个或更多个部件282-288的技术系统280的疲劳寿命的装置200的框图。根据本发明的装置200安装在诸如个人计算装置、工作站、客户端装置、网络使能的计算装置、任何其他合适的计算设备及多个计算设备的组合的用户装置上并且可由用户装置访问。装置200也可以被设置在技术系统280上。本文中公开的装置通过通信网络250与数据库202可操作地通信。

数据库202是例如结构化查询语言(SQL)数据存储或不仅是SQL(NoSQL)数据存储。在根据本发明的数据库202的实施方式中,数据库202还可以是装置200可直接访问的文件系统上的位置。在根据本发明的数据库202的另一实施方式中,数据库202被配置为在云计算环境中实现的基于云的数据库,其中计算资源作为服务通过网络250分发。

如本文中使用的,“云计算环境”是指处理环境,其包括可配置的计算物理和逻辑资源(例如,网络、服务器、存储、应用、服务等)以及通过网络250例如因特网分发的数据。云计算环境提供了对可配置计算物理和逻辑资源的共享池的按需网络访问。通信网络250是例如有线网络、无线网络、通信网络或由这些网络的任何组合形成的网络。

在根据本发明的优选实施方式中,装置200可在用户装置上下载和使用。在根据本发明的另一实施方式中,该装置被配置为基于网络的平台,例如,托管在服务器或服务器的网络上的网站。在根据本发明的另一实施方式中,在云计算环境中实现该装置。例如使用谷歌公司的谷歌应用引擎云基础设施、亚马逊技术公司的亚马逊网络服务(Amazon Web

本文中公开的装置包括存储装置210和通信地耦接至存储装置210的至少一个处理器204。如本文中使用的,“存储装置”是指除暂态传播信号之外的所有计算机可读介质,例如,非易失性介质、易失性介质和传输介质。存储装置被配置成存储由装置的模块例如212、222、230等定义的计算机程序指令。处理器204被配置成执行模块中的所定义的计算机程序指令。此外,处理器204被配置成同时执行存储装置210中的指令。

如图2所示,装置包括通信单元205和显示单元206,通信单元205包括从技术系统接收测试数据的接收器。另外,使用该用户装置的用户可以经由GUI(图形用户接口)208访问装置。GUI是例如在线Web接口、基于Web的可下载应用接口等。

存储装置210中的模块包括材料模块212、时间模块222、空间模块226、损伤模块230和寿命模块240。材料模块212包括部件模块214、散布模块216和材料分布模块218。时间模块222包括累积时间模块224。损伤模块230包括损伤模拟模块232和条件模块234。寿命模块240包括部件寿命模块242和系统寿命模块244。模块的操作参照部件282进行说明。该实现方式加以必要的修改后应用于部件284、286和288。

材料模块212被配置成基于材料特性散布数据来计算部件282的寿命概率分布。为了计算寿命概率分布,采用模块214、216和218。

部件模块214生成部件282的部件模型。部件模型用于确定与部件282相关联的材料特性。散布模块216确定材料特性散布数据。材料特性散布数据是指材料特性的变化。该变化可能是由于材料的固有属性引起的。在实施方式中,散布模块包括学习算法,该学习算法被配置成自动生成材料特性散布数据。学习算法可以采用依赖于关于部件282的材料的专家信息的机器学习技术。材料分布模块218使用材料特性和材料特性散布数据来确定部件282的寿命概率分布。

时间模块222通过结合部件282的损伤场景和损伤累积规则来确定部件282的时间损伤累积(D_t)。时间模块222包括累积时间模块224。累积时间模块针对部件282的每个区域确定累积D_t。空间模块226针对部件282中的每个区域确定空间损伤累积(D_x)。

损伤模块230确定部件282的积分损伤。积分损伤包括累积D_t和D_x的积分。损伤模块230包括损伤模拟模块232和条件模块234,以模拟损伤场景并且确定条件概率。基于损伤场景和条件概率来确定积分损伤。

寿命模块240估计技术系统280的疲劳寿命。此外,寿命模块240确定技术系统280的剩余寿命。部件寿命模块242估计部件282的部件疲劳寿命。为了估计部件疲劳寿命,部件寿命模块242通过基于总概率定律结合部件282的积分损伤来确定部件故障概率。在实施方式中,部件寿命模块242确定部件282的剩余寿命。如以上所公开的,针对部件284、286和288中的每一个确定积分损伤。

系统寿命模块244通过确定技术系统280的疲劳故障概率来估计技术系统280的疲劳寿命。系统寿命模块244基于总概率定律结合部件282至288的积分损伤。

图3是用于技术工厂380的系统300的框图。系统300包括包含装置200的服务器304。系统300还包含网络接口350,该网络接口350通信地耦合至服务器304和包括技术系统380A至380N的技术工厂380。服务器304包括用于估计技术工厂的技术系统380A至380N的寿命的装置200。

在实施方式中,技术工厂380可以位于远程位置中,而服务器304位于云服务器上,例如,该云服务器使用谷歌公司的谷歌应用引擎云基础设施、亚马逊技术公司的亚马逊网络服务(Amazon Web

系统300还包括数据库342。数据库可以是连接至网络接口350的云数据库。在实施方式中,数据库连接至服务器304。数据库342包括与技术工厂的运行有关的信息,包括状况的细节,例如材料领域知识、与材料相关联的测试数据、技术系统380A至380N的物理模型和数学模型。例如,数据库342可以包括模型生成器模块,以基于技术系统的系统几何形状和边界条件来生成技术系统的系统模型。如本文所使用的,系统几何形状包括与技术系统的部件相关联的部件几何形状和与材料相关联的材料几何形状。在另一实施方式中,数据库342包括装置200中的损伤模块230。因此,在服务器304上执行损伤场景的模拟。

图4示出了技术系统中材料的随时间的损伤累积的第一情况,即时间损伤累积(D_t)。如图4所示,在y轴上指示时间450,并且在x轴上指示空间460。材料中的空间460由区域1、2、3、4、5、6、7、8和9描绘。时间损伤的变化由时间片410、420和430的变化图例指示。例如,在区域0处,损伤累积相对于时间片410、420和430改变。时间损伤累积(D_t)是基于负载时间历史和交变应力的大小与材料故障循环数的关系确定的。

在实施方式中,D_t是基于迈纳法则确定的,并且在数学上由以下等式表示:

其中,D为时间损伤,n为至故障的循环数,q

图5示出了针对材料的每个区域的空间损伤累积(D_x)的第二情况。如图5所示,在y轴上指示时间550,并且在x轴上指示空间560。空间560的(D_x)的变化由区域1、2、3、4、5、6、7、8和9的变化图例510、512、514、516、518和520描绘。图例512至520描绘了跨时间片570、580和590的随时间的恒定行为。(D_x)是基于在材料中的每个区域1、2、3、4、5、6、7、8和9处经历的应力、负载、温度变化来确定的。

图6示出了随时间和空间的损伤累积的第三情况。换言之,图6示出了D_x和累积D_t的积分(也被称为积分损伤)。如图6所示,在y轴上指示时间650,并且在x轴上指示空间660。区域1、2、3、4、5、6、7、8和9的变化图例610、612、614、616、618和620示出了图5中的空间损伤累积和图4中的时间损伤累积的积分。例如,积分损伤区域8和9在每个时间片670、680和690处变化。在实施方式中,在时间片690处的区域7(参考附图标记630)和在时间片690处的区域9(参考附图标记640)具有相同的积分损伤614。

图7A至图7D示出了涡轮叶片700上的空间损伤累积。叶片700包括叶片基础材料和热障涂层(TBC)。图例702、704、706和708指的是跨叶片700中的区域的空间损伤累积的不同程度/严重性。例如,图例702指示空间损伤累积的最高程度,并且图例708指示空间损伤累积的最低程度。在实施方式中,由图例702、704、706和708指示的空间损伤累积指的是针对叶片700的TBC的空间损伤的不同程度/严重性。

图7A示出了跨叶片700中的区域在时间片720处的不同空间损伤累积。在实施方式中,计算涡轮叶片700的表面上的空间损伤累积的面积分以确定涡轮叶片700的疲劳寿命。

图7B、图7C和图7D示出了跨叶片700中的区域针对时间片740、760和780的不同空间损伤累积。图1A中公开的方法用于确定叶片的疲劳寿命。在另一实施方式中,执行针对时间片740、760和780的空间损伤累积的积分。针对涡轮叶片700的每个区域和表面执行积分。

图8示出了用于估计涡轮叶片700的叶片疲劳寿命的方法800。该方法基于TBC故障概率和基础材料疲劳故障概率来估计叶片700的叶片疲劳寿命。如本文所使用的,TBC故障概率指的是TBC叶片700的故障概率。

方法800开始于步骤802,步骤802计算叶片700的叶片基础材料的叶片寿命概率分布。叶片寿命概率分布基于叶片基础材料的材料特性散布数据和一个或更多个TBC损伤场景。TBC损伤场景指的是其中TBC可能存在于或不存在于叶片700中的多种TBC情况。例如,图7A至图7D通过图例708指示不存在TBC。

在实施方式中,方法800以生成叶片700的叶片模型开始。叶片模型包括叶片700的叶片几何形状、物理现象和操作概况。可以通过叶片模型模拟多种TBC损伤场景。

在步骤804处,确定叶片基础材料的时间损伤累积(D_t)。D_t是通过结合叶片700的TBC损伤场景和损伤累积规则来确定的。在步骤806处,确定叶片700的叶片区域的空间损伤累积(D_x)。D_x是针对TBC损伤场景中的每一个来确定的。在实施方式中,确定D_t的积分并且将其与TBC损伤场景进行结合以确定D_x。

在步骤808处,针对跨叶片区域的叶片基础材料对D_x进行积分。叶片基础材料的积分D_x是基于对TBC损伤场景的数值随机模拟和条件概率确定的。在实施方式中,步骤808包括条件概率的确定。基于TBC故障概率,针对TBC的TBC寿命确定条件概率。基于叶片700的TBC材料特性散布数据、物理性质和操作概况来确定TBC故障概率。还基于TBC损伤场景的条件损伤来确定条件概率。另外,叶片700上的循环负载的循环数是瞬时接收的。循环数基于与TBC损伤场景相关的TBC寿命。

在步骤812处,确定叶片700的疲劳故障概率。该概率是基于总概率定律确定的。在步骤814处,基于叶片的疲劳故障概率确定叶片700的疲劳寿命。

图9A和图9B示出了图1中的方法在焊接结构900上的应用。在焊接结构900中,由于残余应力的存在,在空间和时间上的损伤累积可能起重要作用。来自焊接的残余应力充当焊接结构900上的平均应力。此外,当焊接结构900受到多轴向负载时,空间损伤累积和时间损伤累积可以在每个循环处改变。图9A和图9B示出了不同的循环。

图9A示出了具有垂直损伤场景的第一循环。在图9A中,垂直于焊接区域902经历焊接结构900上的负载910。图9B示出了具有对准损伤场景的第二循环。在图9B中,沿焊接区域902经历焊接结构900上的负载820。通过本文公开的方法,确定根据第一循环和第二循环的焊接结构900的时间损伤累积。此外,确定与焊接结构900中的区域相关联的空间损伤累积。因此,本文公开的方法适合于确定经受多轴向负载的部件的疲劳寿命。该方法的应用可以扩展至操作条件经历不期望的变化的部件。示例变化包括侵蚀、异物损伤(FOD)等。

- 估计技术系统的疲劳寿命的系统、装置和方法

- 负载单元残余疲劳寿命估计系统和方法