一种锅炉烟气臭氧氧化脱硝工艺中氧气再循环利用的方法

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及锅炉烟气臭氧氧化脱硝领域,更具体的说,它涉及一种锅炉烟气臭氧氧化脱硝中氧气再循环利用的方法。

背景技术

锅炉烟气臭氧氧化脱硝工艺是利用活性分子臭氧(O

锅炉烟气臭氧氧化脱硝技术中,脱硝是将低价氮氧化物氧化成高价氮氧化物后,经湿法脱硫塔洗涤吸收后生成硝酸盐,吸收过程中消耗少量碱性脱除剂,吸收后的产物为硝酸盐溶解度很高,达不到饱和状态,不会结晶,最终硝酸盐的处理随脱硫废水一并处理。脱汞是将零价汞氧化成可溶性二价汞,二价汞通过湿法脱硫塔洗涤吸收后以Hg

在锅炉烟气臭氧氧化脱硝技术中,所用到的一种物料消耗品为氧化剂臭氧,臭氧承担了该脱除技术中的核心环节-氧化反应,臭氧消耗引起的运行成本也是本技术中运行成本占比较大的。

臭氧是靠臭氧发生器设备生产出来使用,臭氧发生器设备采用高压放电原理将氧气氧化成臭氧。该臭氧氧化脱硝技术流程上要求将氧气(通过外购液氧产品产生或制氧设备产生)输入臭氧发生器,产生臭氧,喷入反应器,与反应器内烟气中的NO、NO

目前市面上成套的臭氧发生器产生的臭氧质量浓度一般控制在8—10%,理论上最高可以达到15%。原理上臭氧发生器产生的臭氧浓度越高,该氧化协同脱除技术中所需要的氧气用量越低,运行费用则越低。但通过和国内外技术领先的臭氧发生器厂家交流后发现,臭氧发生器后臭氧质量浓度一般控制在8—10%(120~148mg/L,已达到HJ/T264-2006标准中优级品),如果要达到10%以上,臭氧发生器所需要的高压放电电耗会增加很多,运行经济性不合理,并且浓度较高产生的臭氧状态会不稳定。

目前,已经出现残余氧气回收再利用的设备,如申请号为2012104500394、发明名称为“制取高浓度臭氧及残余氧气回收再利用的设备”的发明专利申请,公开了制取臭氧及残余氧气回收再利用的设备,但并没有说明所应用的具体领域。又如申请号为2016104319053、发明名称为“一种可吸附分离臭氧与氧气并将氧气回收再利用的设备”的发明专利申请,公开了可吸附分离臭氧与氧气并将氧气回收再利用的设备,对所应用的具体领域也没有说明,更没有涉及针对锅炉烟气的臭氧氧化脱硝工艺中氧气循环再利用的方法。

现有的锅炉烟气臭氧氧化脱硝工艺中,氧化脱硝的有效成分臭氧的质量浓度很低,大部分的氧气是对该氧化脱硝工艺的无用成分,该部分氧气造成了直接的浪费,增加了运行用电能耗。根据反应计算,烟气臭氧氧化脱硝正常运行时脱除1kgNOx需要消耗臭氧大约1.67Kg,按臭氧发生器后臭氧质量浓度10%计算另含有约80%的氧气则为13.36kg,按现有工艺运行此部分氧气造成了浪费;生成氧气可通过分子筛制氧气或空分制液氧,生成1kg氧气耗电量均在0.75kWh左右,因此脱除1kgNOx会导致大约13.36×0.75=10.02kWh电量的浪费,电能浪费量巨大,成本极大地增加。

发明内容

本发明的目的在于提供一种锅炉烟气臭氧氧化脱硝工艺中氧气再循环利用的方法,使锅炉烟气臭氧氧化脱硝工艺中的氧气实现再循环利用,节约能耗,从而达到降低整个工艺运行成本的目的。

本发明解决其技术问题所采用的技术方案是:一种锅炉烟气臭氧氧化脱硝工艺中氧气再循环利用的方法,包括用于锅炉烟气臭氧氧化脱硝的反应器、制备氧气的氧气源制备装置、臭氧发生器和氧气储罐,包括以下步骤:

将氧气质量浓度不低于95%的吸附分离后再循环混合气体引入氧气储罐中,再补充氧气源制备装置制备的氧气,使氧气储罐中的氧气质量浓度不低于90%,调整氧气储罐内的混合气体压力为0.1~0.11MPa;之所以调整氧气储罐内的混合气体压力为0.1~0.11MPa,是因为要保证氧气在此压力下进入臭氧发生器,方便臭氧发生器内放电极的正常稳定运行,以及氧气经过放电极的流速确保电极放点时间,保证臭氧生成的稳定。

将氧气储罐内的混合气体引入臭氧发生器,生成臭氧,控制臭氧发生器中氧气与臭氧的混合气体压力为0.095~0.1MPa;臭氧发生器中的氧气流通压力在该范围,方便臭氧发生器内放电极的正常稳定运行,以及氧气经过放电极的流速确保电极放点时间,保证臭氧生成的稳定。

使臭氧发生器中的混合气体进入混合气体缓冲罐,控制混合气体缓冲罐中的气体压力为0.095~0.1Mpa;

使混合气体缓冲罐中的混合气体进入变压吸附塔,对氧气进行吸附分离,以便得到臭氧;变压吸附塔主要吸附氧气,臭氧和少量的氮气不能被吸附。

使臭氧进入臭氧缓冲罐,控制臭氧缓冲罐中气体压力为0.09~0.092MPa;

使臭氧缓冲罐中的臭氧进入反应器,与反应器中的烟气中氮氧化物反应;

使反应后的混合气体进入湿法洗涤塔,以洗涤脱硝;

使变压吸附塔中被吸附的氧气通过增压泵再次进入氧气储罐。再次进入氧气储罐中的除了被吸附的氧气,可能还有残留的臭氧、氮气等气体。

所述方法的反应机理:

O

O

O

O

所述方法主要适用于锅炉烟气净化环境,也同样适用于类似烟气成分状态的炉窑烟气净化环境。在利用臭氧对锅炉烟气或类似于烟气成分中的氮氧化物进行氧化脱硝时,通过控制进入臭氧发生器的氧气质量浓度不低于90%,经过臭氧发生器后,使混合气体中的臭氧质量浓度达到10%左右,此时,不仅降低了用电能耗,而且保证了臭氧状态的稳定性,为运行最合理工况。

通过控制氧气储罐、臭氧发生器、混合气体缓冲罐等容器中气体的压力,不仅保证臭氧生成稳定,而且将分离的氧气回流到氧气储罐中循环再利用,避免此部分氧气的浪费,节约能耗,从而节省氧气制备时产生的电能消耗等运行成本。同时,还可降低氧气源制备装置的选型参数,节约投资成本。

优选的,所述方法还包括氧气源制备装置,氧气源制备装置生成的氧气进入氧气储罐中储存。氧气源制备装置可采用外购液氧升温减压气化制氧或者液态空分法或分子筛制氧。如果采用外购液氧升温减压气化制氧则可减少液氧的购买成本,如果采用液态空分法或分子筛制氧则可节约能耗和减少电耗的运行成本。

优选的,所述氧气源制备装置采用真空变压吸附制氧设备(VPSA)。

优选的,氧气源制备装置制备的氧气浓度不低于90%,压力为0.15~0.5MPa。氧气源制备装置制备的氧气纯度并不是100%,还混有氮气等其他气体。

优选的,臭氧发生器采用额高频高压放电式发生器。额高频高压放电式发生器运行稳定,市面常用。

优选的,变压吸附塔并联设置多个。需要说明的是,变压吸附塔的设置数量不限于一个。具体的,以第一吸附塔和第二吸附塔为例,开启第一阀门,第一吸附塔的其余进出阀门关闭,混合气体进入第一变压吸附塔,对氧气进行吸附,吸附分离氧气后的臭氧通过第一单向阀进入臭氧缓冲罐。待第一个变压吸附塔吸附氧气饱和后,关闭第一阀门,打开第二阀门,让混合气体进入第二变压吸附塔,对氧气进行吸附,第二变压吸附塔吸附氧气饱和后,关闭第二阀门、第三阀门,吸附分离氧气后的臭氧进入通过第二单向阀进入臭氧缓冲罐。在上一步打开第二阀门的同时打开第三阀门,调整调压阀到合适开度,使第一变压吸附塔内吸附的氧气完全由增压泵抽回到氧气储罐内,采用的氧气增压泵的运行控制通过进出口压力与氧气储罐内压力进行连锁,使得加压后的氧气能够进入氧气储罐。在第一变压吸附塔内压力接近微正压500Pa时,开启第一阀门、第四阀门,使第二变压吸附塔内吸附的氧气完全由增压泵抽回氧气储罐内。依次重复上面流程,使第一变压吸附塔、第二变压吸附塔交替工作形成臭氧和氧气的连续分离,实现氧气的再循环利用。

优选的,臭氧缓冲罐与反应器之间设置混合器,混合器连接稀释风机,稀释风机提供压力为3000~5000pa的稀释风进入混合器。由稀释风机提供压力为3000~5000pa的稀释风进入混合器稀释臭氧。由于臭氧消耗体积小,设置稀释风机的目的是为了稀释臭氧,从而能在反应器中与烟气均匀混合。

优选的,湿法洗涤塔的出气口与烟囱连接。脱除NOx污染物的洁净烟气经由烟囱排放。

本发明的有益效果:

1.在利用臭氧对锅炉烟气或类似于烟气成分中的氮氧化物进行氧化脱硝时,通过控制进入臭氧发生器的氧气质量浓度不低于90%,经过臭氧发生器后,使混合气体中臭氧质量浓度达到10%左右,此时,不仅降低了用电能耗,而且保证了臭氧状态的稳定性,为运行最合理工况。

2.通过控制氧气储罐、臭氧发生器、混合气体缓冲罐等容器中气体的压力,不仅降低了用电能耗,而且将分离的氧气回流到氧气储罐中循环再利用,避免此部分氧气的浪费,节约能耗,从而节省氧气制备时产生的电能消耗等运行成本。

3.通过节省氧气源制备装置生成的氧气量,在设计选型时可降低氧气源制备装置的选型参数,如氧气产生量、氧气纯度,以此节约投资成本。

4.该工艺简单可行,方便操作,运行稳定。

附图说明

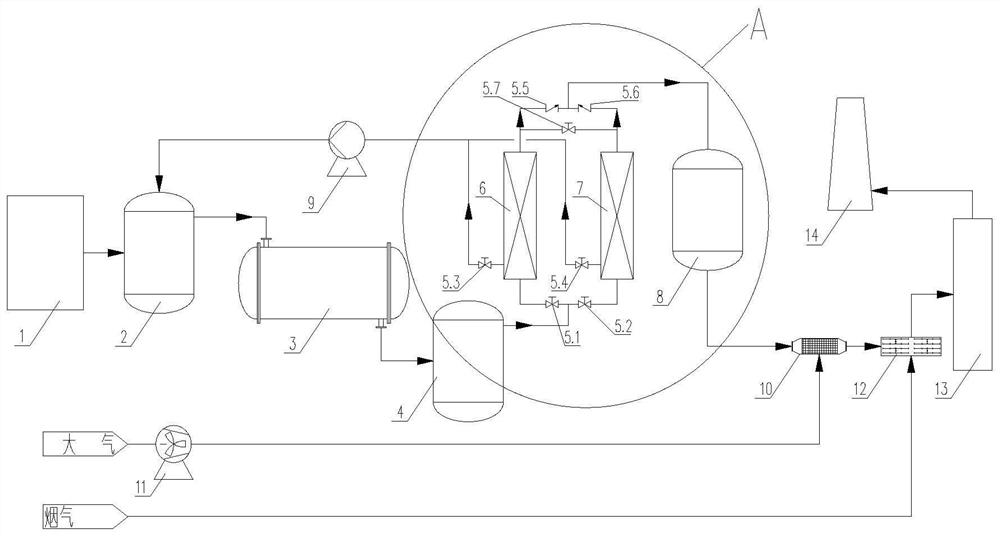

图1为本发明的流程图。

图2为图1中A的局部放大图。

图中标识:1-氧气源制备装置,2-氧气储罐,3-臭氧发生器,4-混合气体缓冲罐,5.1-第一阀门,5.2-第二阀门,5.3-第三阀门,5.4-第四阀门,5.5-第一单向阀,5.6-第二单向阀,5.7-调压阀,6-第一变压吸附塔,7-第二变压吸附塔,8-臭氧缓冲罐,9-增压泵,10-混合器,11-稀释风机,12-反应器,13-湿法洗涤塔,14-烟囱。

具体实施方式

下面对本发明涉及的结构或这些所使用的技术术语做进一步的说明。这些说明仅仅是采用举例的方式进行说明本发明的方式是如何实现的,并不能对本发明构成任何的限制。

实施例1

一种锅炉烟气臭氧氧化脱硝技术中氧气再循环利用节约能耗的工艺,结合图1和图2,对本发明的具体实施进行说明。

氧气源制备装置1采用真空变压吸附制氧设备(VPSA),制备的氧气浓度为90%,压力为0.15MPa,储存至氧气储罐2内。将氧气储罐2中的包含氧气的混合气体减压至0.1MPa时,进入臭氧发生器3中。臭氧发生器采用市面常用的运行稳定的额高频高压放电式发生器。含氧气浓度为90%的混合气体经过臭氧发生器3后,生成臭氧,含有臭氧和氧气的混合气体压力为0.095MPa,此时,臭氧质量浓度约10%,氧气质量浓度约80%。混合气体进入混合气体缓冲罐4,压力稳定在0.095MPa。

开启第一阀门5.1,变压吸附塔6的其余进出阀门关闭,混合气体缓冲罐4中的混合气体进入变压吸附塔6,吸附分离氧气。吸附分离氧气后的臭氧(压力在0.09MPa)通过第一单向阀5.5进入臭氧缓冲罐8。待变压吸附塔6吸附氧气饱和后,关闭第一阀门5.1,打开第二阀门5.2,让混合气体缓冲罐4中的混合气体进入变压吸附塔7,吸附分离氧气,吸附分离氧气后的臭氧(压力在0.09MPa)通过第二单向阀5.6进入臭氧缓冲罐8。在上一步打开第二阀门5.2的同时打开第三阀门5.3,调整调压阀5.7到合适开度,使变压吸附塔6内被吸附的氧气(压力在0.095MPa)完全由增压泵9抽回至氧气储罐2内。采用的增压泵9的运行控制通过进出口压力与氧气储罐2内压力进行连锁,使得加压后的氧气能够进入氧气储罐2。在变压吸附塔6内压力接近微正压500Pa时,切换到下一步抽取变压吸附塔7中吸附的氧气,变压吸附塔7吸附氧气饱和后,关闭第二阀门5.2、第三阀门5.3,开启第一阀门5.1、第四阀门5.4,使变压吸附塔7内吸附的氧气(压力在0.095MPa)完全由增压泵9抽回至氧气储罐2内。此时,抽回至氧气储罐2的气体不完全是氧气,可能还混有少量的其它气体,但其中含有的氧气质量浓度达95%以上。

将氧气质量浓度不低于95%的吸附分离后再循环混合气体引入氧气储罐中,

再补充氧气源制备装置制备的氧气,使氧气储罐中的氧气质量浓度为90%,调整氧气储罐内的混合气体压力为0.1MPa,再依次重复上面流程,使变压吸附塔6、7交替工作形成臭氧和氧气的连续分离,达到氧气再循环利用的目的。

在臭氧缓冲罐8中的臭氧气体(压力在0.09MPa)进入混合器10,由稀释风机11提供压力为3000pa的稀释风进入混合器,将臭氧稀释后喷入反应器12。由于臭氧消耗体积量小,增加稀释风的目的是为了加大风量在反应器中与烟气的均匀接触混合。含有NO、NO

本实施例中,由于进入臭氧发生器的氧气质量浓度为90%,经过臭氧发生器后,含有臭氧和氧气的混合气体中臭氧质量浓度约10%,氧气质量浓度约80%。臭氧发生器3后含臭氧和氧气的混合气体通过变压吸附塔6、7的交替运行,对氧气进行吸附分离,并将吸附分离后的高浓度氧气返回进入氧气储罐2中,变压吸附塔对混合气体中的氧气吸附分离效率可达到80%。根据反应计算,烟气臭氧氧化脱硝正常运行时脱除1kgNOx需要消耗臭氧大约1.67kg,臭氧发生器前氧气质量浓度为90%,臭氧发生器后臭氧质量浓度为10%,臭氧发生器后氧气质量浓度则约有80%,按臭氧发生器后臭氧质量浓度10%计算另含有约80%的氧气则为13.36kg,通过变压吸附塔对氧气吸附分离效率按80%计算则可回用氧气10.688kg;生成氧气可通过分子筛制氧气或空分制液氧,生成1kg氧气耗电量均在0.75kWh左右,因此通过该方法后,脱除1kgNOx可节约约10.688×0.75=8.016kWh的电量,极大地节省了电耗。

实施例2

氧气源制备装置1采用真空变压吸附制氧设备(VPSA),制备的氧气浓度为90%,压力为0.5MPa,储存至氧气储罐2内。将氧气储罐2中的包含氧气的混合气体减压至0.11MPa时,进入臭氧发生器3中。臭氧发生器采用市面常用的运行稳定的额高频高压放电式发生器。含氧气浓度为90%的混合气体经过臭氧发生器3后,生成臭氧,含有臭氧和氧气的混合气体压力为0.095MPa,此时,臭氧质量浓度约10%,氧气质量浓度约80%。混合气体进入混合气体缓冲罐4,压力稳定在 0.1MPa。

开启第一阀门5.1,变压吸附塔6的其余进出阀门关闭,混合气体缓冲罐4中的混合气体进入变压吸附塔6,吸附分离氧气。吸附分离氧气后的臭氧(压力在0.092MPa)通过第一单向阀5.5进入臭氧缓冲罐8。待变压吸附塔6吸附氧气饱和后,关闭第一阀门5.1,打开第二阀门5.2,让混合气体缓冲罐4中的混合气体进入变压吸附塔7,吸附分离氧气,吸附分离氧气后的臭氧(压力在0.092MPa)通过第二单向阀5.6进入臭氧缓冲罐8。在上一步打开第二阀门5.2的同时打开第三阀门5.3,调整调压阀5.7到合适开度,使变压吸附塔6内被吸附的氧气(压力在0.1MPa)完全由增压泵9抽回至氧气储罐2内。采用的增压泵9的运行控制通过进出口压力与氧气储罐2内压力进行连锁,使得加压后的氧气能够进入氧气储罐2。在变压吸附塔6内压力接近微正压500Pa时,切换到下一步抽取变压吸附塔7中吸附的氧气,变压吸附塔7吸附氧气饱和后,关闭第二阀门5.2、第三阀门5.3,开启第一阀门5.1、第四阀门5.4,使变压吸附塔7内吸附的氧气(压力在0.1MPa)完全由增压泵9抽回至氧气储罐2内。此时,抽回至氧气储罐2的气体不完全是氧气,可能还混有少量的其它气体,但其中含有的氧气质量浓度达95%以上。

将氧气质量浓度不低于95%的吸附分离后再循环混合气体引入氧气储罐中,再补充氧气源制备装置制备的氧气,使氧气储罐中的氧气质量浓度为90%,调整氧气储罐内的混合气体压力为0.11MPa,再依次重复上面流程,使变压吸附塔6、7交替工作形成臭氧和氧气的连续分离,达到氧气再循环利用的目的。

在臭氧缓冲罐8中的臭氧气体(压力在0.092MPa)进入混合器10,由稀释风机11提供压力为5000pa的稀释风进入混合器,将臭氧稀释后喷入反应器12。由于臭氧消耗体积量小,增加稀释风的目的是为了加大风量在反应器中与烟气的均匀接触混合。含有NO、NO

本实施例中,氧气储罐2中的包含氧气的混合气体压力为0.11MPa,进入臭氧发生器的氧气质量浓度为90%,经过臭氧发生器、变压吸附塔6、7等后,变压吸附塔对混合气体中的氧气吸附分离效率可达到83%。根据实施例1中的计算方法,脱除1kgNOx可节约约8.3166kWh的电量,极大地节省了电耗。

实施例3

与实施例1基本相同,不同之处在于:氧气源制备装置1采用空分装置,制备的氧气浓度为95%,压力为0.4MPa,进入氧气储罐2储存,空分装置产出的氮气可作其他用处。本实施例中,变压吸附塔对混合气体中的氧气吸附分离效率可达到81%。根据实施例1中的计算方法,烟气臭氧氧化脱硝正常运行时脱除1kgNOx需要消耗臭氧大约1.67kg,臭氧发生器前氧气质量浓度为95%,臭氧发生器后臭氧质量浓度为10%,臭氧发生器后氧气质量浓度则约有85%,按臭氧发生器后臭氧质量浓度10%计算另含有约85%的氧气则为14.195kg,通过变压吸附塔对氧气吸附分离效率按81%计算则可回用氧气11.498kg;生成氧气可通过分子筛制氧气或空分制液氧,生成1kg氧气耗电量均在0.75kWh左右,因此通过该方法后,脱除1kgNOx可节约约11.498×0.75=8.623kWh的电量。

实施例4

与实施例1基本相同,不同之处在于:氧气源制备装置1采用外购液氧,通过气化器换热制备的氧气浓度为99%,压力为0.5MPa,进入氧气储罐2储存。本实施例中,变压吸附塔对混合气体中的氧气吸附分离效率可达到80%。根据实施例1中的计算方法,烟气臭氧氧化脱硝正常运行时脱除1kgNOx需要消耗臭氧大约1.67kg,臭氧发生器前氧气质量浓度为99%,臭氧发生器后臭氧质量浓度为10%,臭氧发生器后氧气质量浓度则约有89%,按臭氧发生器后臭氧质量浓度10%计算另含有约89%的氧气则为14.863kg,通过变压吸附塔对氧气吸附分离效率按80%计算则可回用氧气11.8904kg;生成氧气可通过分子筛制氧气或空分制液氧,生成1kg氧气耗电量均在0.75kWh左右,因此通过该方法后,脱除1kgNOx可节约约11.8904×0.75=8.9178kWh的电量。

在缺少本文中所具体公开的任何元件、限制的情况下,可以实现本文所示和所述的发明。所采用的术语和表达法被用作说明的术语而非限制,并且不希望在这些术语和表达法的使用中排除所示和所述的特征或其部分的任何等同物,而且应该认识到各种改型在本发明的范围内都是可行的。因此应该理解,尽管通过各种实施例和可选的特征具体公开了本发明,但是本文所述的概念的修改和变型可以被本领域普通技术人员所采用,并且认为这些修改和变型落入所附权利要求书限定的本发明的范围之内。

本文中所述或记载的文章、专利、专利申请以及所有其他文献和以电子方式可得的信息的内容在某种程度上全文包括在此以作参考,就如同每个单独的出版物被具体和单独指出以作参考一样。申请人保留把来自任何这种文章、专利、专利申请或其他文献的任何及所有材料和信息结合入本申请中的权利。

- 一种锅炉烟气臭氧氧化脱硝工艺中氧气再循环利用的方法

- 一种臭氧氧化双塔氨法脱硫脱硝工艺及其系统