一种并联膜盘联轴器的加工方法

文献发布时间:2023-06-19 10:40:10

技术领域

本发明涉及加工领域,特别涉及一种并联膜盘联轴器的加工方法

背景技术

传统零件加工所选用刀具与夹具区别不大,刀具过长在加工中极 易发生震动,影响零件表面状态;加工时通常选用径向定位,轴向压 紧的加工方式,对于并联磨盘联轴器这种特殊结构零件来说,传统加 工方式不适合。

发明内容

本发明的目的是为了克服上述问题,特提供了一种并联膜盘联轴 器的加工方法。

本发明提供了一种并联膜盘联轴器的加工方法,其特征在于:并 联膜盘联轴器由两个膜盘及中心轴组成,膜盘轴向厚度小,径向悬伸 长,两个并联膜盘之间形成一个70mm左右高度的深腔,深腔长度超 过130mm,传统刀具以及装夹方案难以加工故创造新的加工方式进行 加工;并联膜盘联轴器的加工方法中,刀具的设计:刀具长度满足一 半进入零件深腔进行加工,一半用于机床装夹,获得足够的刀具刚性, 保证加工过程不振刀,避免刀具过长导致加工行程受限;数控加工刀 具,机床配合为32mm,增加悬伸部分的厚度。

还包括装夹方式:加工并联膜盘联轴器的两膜盘之间,用螺钉通 过夹具上的通孔与零件的螺纹孔旋紧,使零件紧贴夹具配合表面,在 夹具中心处增加支撑轴,在支撑轴上放置一个压盖压在零件的另一侧 膜盘,使用螺钉通过压盖的通孔与零件的螺纹孔旋紧,零件的两个膜 盘外侧与零件本身形成一个刚性支撑,加工刚性得到加强。

还包括加工参数的匹配:两个膜盘厚度一致,都为薄壁结构,加 工时保证切削锋利,由于零件悬伸长,编程选用恒线速度的方式,加 工进给不超过0.16mm,并在局部转接圆弧降低进给,每次走刀切削深 度不多于0.2mm,保证刀具的锋利程度,从而保证零件表面加工质量。

特点为:第一步,选用特殊结构刀具,加厚悬伸部分的厚度,加 强刀具刚性,普通车刀增强刃部的厚度。第二步,在零件最终圆孔部 位预加工螺纹孔,通过螺纹孔与零件进行装夹,且由于结构的特殊性, 在零件上下两个端面均安排螺钉旋紧,保证零件加工刚性,在零件悬 伸过长的深腔内填充泡沫,吸收零件加工振动,制造随形填充块,支 撑零件加工,减少零件变形。第三步,控制上刀量以及加工进给,依 据实验的加工参数进行加工,解决零件变形大的问题。加工方式主要 缺点:螺钉装夹耗费时间较多,需要有专门的扳手进行零件装夹与拆 卸。

本发明的优点:

本发明所述的并联膜盘联轴器的加工方法,突破并联膜盘联轴器 加工的技术瓶颈,保证整机研制生产的顺利进行,为以后类似结构的 零件加工积累经验。在以往的零件加工中从未有过类似结构件的加工 工艺,满足了并联膜盘联轴器的加工技术。解决了深腔加工易振刀的 难题,并为薄壁结构件加工提供了加工参考,满足设计要求,对新一 代发动机制造技术水平的提升具有深远意义。

附图说明

下面结合附图及实施方式对本发明作进一步详细的说明:

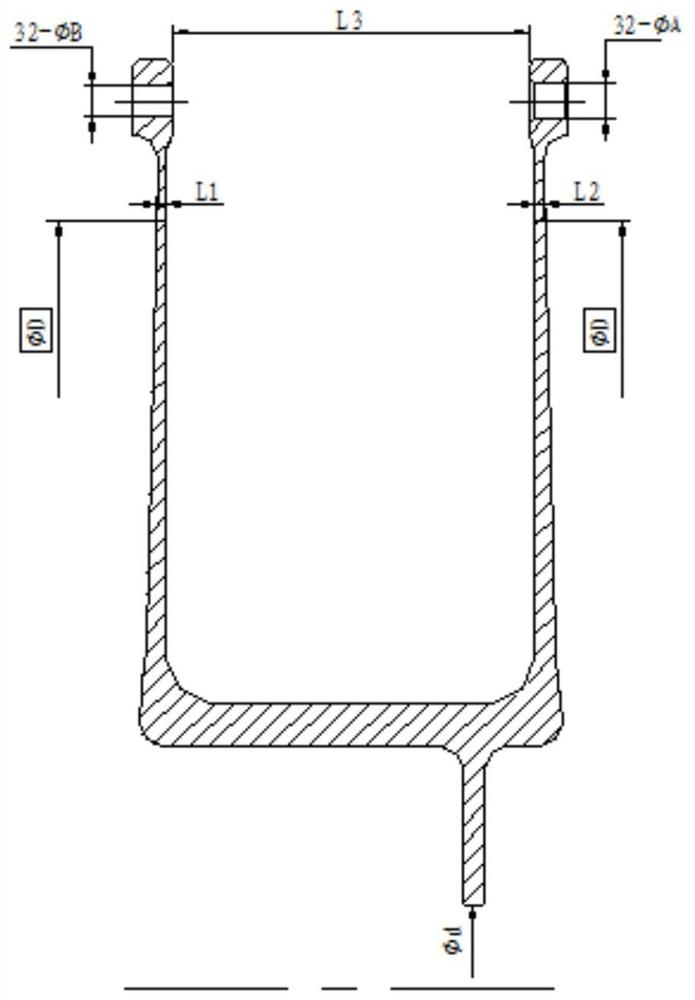

图1是本发明具体实施方式的并联膜盘联轴器简图;

图2是本发明具体实施方式的深腔数控加工刀具三维简图;

图3是本发明具体实施方式的深腔普通车床加工刀具二维图;

图4是车加工膜盘联轴器深腔夹具结构图;

图5是车加工膜盘外侧夹具结构图;

图6是为铣加工膜盘卸荷槽夹具结构图;

图中,1零件,2上压盖,3中心旋紧螺母,4上旋紧螺栓,5下 旋紧螺栓,6夹具基体,7压板,8辅助支撑,9零件,10上旋紧螺 栓,11下旋紧螺栓,12夹具基体,13夹具基体,14辅助支撑,15 零件,16中心旋紧螺栓,17上压盖,18旋紧螺栓。

具体实施方式

实施例1

本发明提供了一种并联膜盘联轴器的加工方法,其特征在于:并 联膜盘联轴器由两个膜盘及中心轴组成,膜盘轴向厚度小,径向悬伸 长,两个并联膜盘之间形成一个70mm左右高度的深腔,深腔长度超 过130mm,传统刀具以及装夹方案难以加工故创造新的加工方式进行 加工;并联膜盘联轴器的加工方法中,刀具的设计:刀具长度满足一 半进入零件深腔进行加工,一半用于机床装夹,获得足够的刀具刚性, 保证加工过程不振刀,避免刀具过长导致加工行程受限;数控加工刀 具,机床配合为32mm,增加悬伸部分的厚度。

还包括装夹方式:加工并联膜盘联轴器的两膜盘之间,用螺钉通 过夹具上的通孔与零件的螺纹孔旋紧,使零件紧贴夹具配合表面,在 夹具中心处增加支撑轴,在支撑轴上放置一个压盖压在零件的另一侧 膜盘,使用螺钉通过压盖的通孔与零件的螺纹孔旋紧,零件的两个膜 盘外侧与零件本身形成一个刚性支撑,加工刚性得到加强。

还包括加工参数的匹配:两个膜盘厚度一致,都为薄壁结构,加 工时保证切削锋利,由于零件悬伸长,编程选用恒线速度的方式,加 工进给不超过0.16mm,并在局部转接圆弧降低进给,每次走刀切削深 度不多于0.2mm,保证刀具的锋利程度,从而保证零件表面加工质量。

特点为:第一步,选用特殊结构刀具,加厚悬伸部分的厚度,加 强刀具刚性,普通车刀增强刃部的厚度。第二步,在零件最终圆孔部 位预加工螺纹孔,通过螺纹孔与零件进行装夹,且由于结构的特殊性, 在零件上下两个端面均安排螺钉旋紧,保证零件加工刚性,在零件悬 伸过长的深腔内填充泡沫,吸收零件加工振动,制造随形填充块,支 撑零件加工,减少零件变形。第三步,控制上刀量以及加工进给,依 据实验的加工参数进行加工,解决零件变形大的问题。加工方式主要 缺点:螺钉装夹耗费时间较多,需要有专门的扳手进行零件装夹与拆 卸。

实施例2

并联膜盘联轴器的车加工方式从零件结构,刀具选用,夹具设计, 参数选择四个方面进行说明。

零件结构如附图1所示,并联膜盘联轴器的膜盘处壁厚为 1.84mm,悬伸145.5mm,为典型薄壁结构,并联膜盘中间形成一个 深145.5mm,宽73mm的深腔。

零件整体加工方案为:加工工艺螺纹孔→加工膜盘深腔→加工膜 盘外侧型面→加工圆孔

刀具选择主要从减少振刀出发,普通车床进行加工时选用附图4 的刀具。长度300mm,满足深腔加工长度需求,但是刀具悬伸过长 将导致刀具刚性不足,加工易振刀,所以刀具厚度设计为50mm,刀 具刃部厚度加厚为6mm也是为了增强刀具刚性。加工参数选择15r/min,每次切削深度2mm.

数控刀具选用时,选用附图2所示的刀具。长度仍为300mm, 由于和机床配合部分限制,刀具与机床配合厚度必须为32mm,所以 加强刀具悬伸部分厚度为70mm。数控加工选择恒线速度编程,保证 零件加工效率及刀具切削一致性,线速度40m/min,进给0.16mm/r,切深不大于0.2mm。一方面避免因切削深度过深导致刀具磨损严重, 从而同一走刀路线实际切削深度不一致;另一方面避免加工应力过 大,引起零件加工变形。

深腔加工时,使用图4的夹具加工。将零件①穿过夹具内部支撑 轴,放置在夹具基体⑥上,夹具基体⑥上面有与零件螺纹孔对应的通 孔,将下旋紧螺栓⑤穿过夹具基体⑥上面的通孔,旋紧零件①。且保 证螺钉不漏出零件端面,避免影响加工走刀。然后将上压盖②放置在 零件①上面,使用上旋紧螺栓④通过上压盖②上面的通孔与零件螺纹 孔旋紧,最后旋紧中心旋紧螺母③,固定上压盖②这样零件外侧达到 了刚性支撑,与零件内侧本身结构形成良好的支撑方式。

深腔加工完成后,使用图5的夹具进行装夹。辅助支撑②由四等 分圆环组成。将辅助支撑②放置在零件③两膜盘之间,使用上旋紧螺 栓④和下旋紧螺栓⑤将辅助支撑②与零件③旋紧在一起,然后将零件 ③与辅助支撑②一起放在夹具基体⑥上,使用压板①将零件及辅助支 撑固定。一侧膜盘型面加工完成后,将压板松开,将零件及随形夹具 一同翻面,加工另一侧膜盘型面。

车加工结束后,使用图6的夹具进行装夹。先将辅助支撑②向外 侧抽出,然后将零件③放在零件基体①上,将辅助支撑②推进零件③ 两膜盘之间,并支撑零件③,调整好角向关系后,旋紧旋紧螺栓⑥, 压紧上压盖⑤,保证零件轴向不发生窜动,旋紧中心旋紧螺栓④。铣 加工选用Ф8多刃铣刀进行加工,每层切削深度0.6mm,主轴转速 840r/min,进给300mm/min。

最后将零件加工的工艺螺纹孔加工成设计图规定的Ф7.97圆孔。

- 一种并联膜盘联轴器的加工方法

- 一种碳纤维膜盘联轴器