一种钣金装配流水线

文献发布时间:2023-06-19 10:41:48

技术领域

本发明涉及钣金件的生产领域,尤其涉及一种钣金装配流水线。

背景技术

钣金件在生产装配时,可以设置在循环流水线上对其进行装配,现有的循环流水线,一般通过电机驱动升降装置将工装板上下传输,电机等一些的传动机构的成本较高,以及其精确的控制电机转动的量保障运动到位,需要步进电机、伺服电机等,提高了生产的成本。

另外,如果改用其他的传输方式,新的传输方式可能带来新的问题,例如如何控制具体的传送逻辑,何时控制升降、如何保障传送的过程中不出现其他意外,对工装板的传送进行保护都是需要解决的问题。

发明内容

为解决现有技术中的问题,本发明的目的在于提供一种钣金装配流水线。

为达此目的,本发明采用以下技术方案:

一种钣金装配流水线,包括上流水线、下流水线和升降装置,所述升降装置包括机架、设置于所述机架上的顶升气缸、设置于所述顶升气缸的输出端的传送机构、以及感应机构,所述顶升气缸包括升起状态和落下状态,于所述升起状态,所述传送机构对接所述上流水线,于所述落下状态,所述传送机构对接所述下流水线,所述上流水线、所述下流水线及所述传送机构均用于输送工装板,所述工装板上放置所述钣金件,所述上流水线设置候补区触发件,所述感应机构包括沿所述工装板进入所述升降装置方向依次设置的保护触发件和升降触发件,所述保护触发件和所述升降触发件之间的距离小于所述工装板的在其传输方向的长度;

当工装板触发所述保护触发件时,所述顶升气缸静止;

当工装板触发所述升降触发件时,所述顶升气缸由所述落下状态切换至所述升起状态;

当工装板触发所述候补区触发件时,所述顶升气缸静止;

当工装板不触发所述候补区触发件时,所述顶升气缸由所述升起状态切换至所述落下状态。

作为本发明的进一步改进,所述上流水线沿其传送方向设置多个工位,每个所述工位均设置滚轮阻挡气缸、以及控制所述滚轮阻挡气缸运动的工位开关。

作为本发明的进一步改进,所述工装板在其传输方向的长度L,所述上流水线靠近所述升降装置的一端,与所述升降装置相邻的所述滚轮阻挡气缸之间的距离大于等于2L,小于3L。

作为本发明的进一步改进,在工装板传送方向,与所述升降装置相邻的所述滚轮阻挡气缸和所述候补区触发件之间的距离大于L。

作为本发明的进一步改进,所述传送机构包括水平传送带,所述上流水线和所述下流水线均包括传送面,于所述升起状态,所述水平传送带的上表面与所述上流水线的传送面齐平,于所述落下状态,所述水平传送带的上表面与所述下流水线的传送面齐平。

作为本发明的进一步改进,所述传送机构包括载台,所述载台上设置两组平行的多组滚轮,所述滚轮上绕设所述水平传送带,其一所述滚轮连接驱动装置,所述驱动装置包括可正反转动的电机。

作为本发明的进一步改进,所述工装板设置为双层转盘式工装板。

作为本发明的进一步改进,所述工位开关设置为脚踏式开关,所述工位开关包括复位状态和踏下状态,于所述复位状态,所述滚轮阻挡气缸的阻挡件与所述工装板的缺口相抵,于所述踏下状态,所述滚轮阻挡气缸的阻挡件运动至所述缺口下方。

作为本发明的进一步改进,所述保护触发件、所述升降触发件、所述候补区触发件均设置为行程开关。

本发明的有益效果:通过将电机驱动的形式改为气缸驱动的形式,使其生产成本降低,且进一步地通过感应机构的配合,使其能精确的传输控制工装板的运行轨迹,通过控制候补区触发件、保护触发件和升降触发件,实现了顶升气缸在满足了一定条件时才能上升或者下降,且它们的配合保障了没有意外的产生,工装板每次触发一个触发件,都对下一步的运动进行保护,避免了带来新的问题,这样使得顶升气缸的使用也能完美满足新的运动形式,降低了生产成本,经济效益好。

附图说明

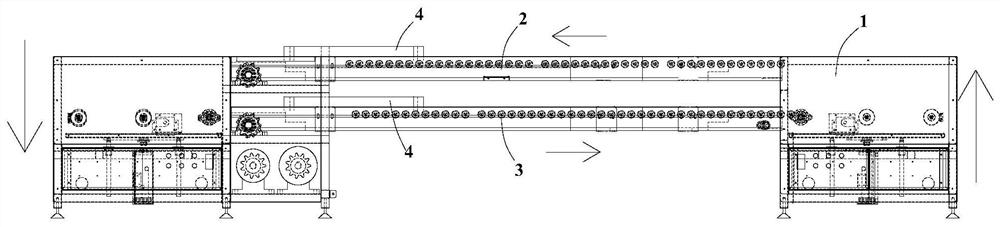

图1是本发明一实施例的循环流水线的主视图;

图2是本发明一实施例的升降装置装载工装板的结构示意图;

图3是本发明一实施例的升降装置卸载工装板的结构示意图;

图4是本发明一实施例的落下状态的俯视图;

图5是本发明一实施例的升起状态的俯视图;

其中,1、升降装置;11、顶升气缸;12、传送机构;121、水平传送带;122、滚轮;123、驱动杆;124、链轮机构;125、电机;13、机架;141、中断触发件;142、保护触发件;143、升降触发件;2、上流水线;21、滚轮阻挡气缸;22、候补区触发件;3、下流水线;31、阻挡气缸;4、工装板;41、缺口。

具体实施方式

下面结合附图并通过具体实施例,来进一步说明本发明的技术方案。

本发明一实施例提供一种钣金装配流水线,流水线上的工装板上放置钣金件,流水线上设置多个工位,循环流动的工装板方便了生产,工人不需要挪动位置,即可一直持续操作生产。

具体地,如图1所示,本实施例的一种循环流水线,包括上流水线2、下流水线3和升降装置1,升降装置1包括机架13、设置于机架13上的顶升气缸11、设置于顶升气缸11的输出端的传送机构12、以及感应机构,顶升气缸11包括升起状态和落下状态,于升起状态,传送机构12对接上流水线2,于落下状态,传送机构12对接下流水线3,上流水线2和下流水线3分别向相反的方向传送,配合两侧的升降装置1分别上升或下降, 整个循环流水线形成一个闭合的整体,实现工装板4的循环传送。

本实施例的升降装置1,如图2或3所示,主要描述的是供工装板4从下降位置移到上升位置一侧的升降装置1,在上流水线2和下流水线3的另一侧,还有将工装板4从上升位置移动到下降位置的另一个升降装置1。

进一步地,上流水线2沿其传送方向设置多个工位,每个工位均设置滚轮阻挡气缸21、以及控制滚轮阻挡气缸21运动的工位开关,工位开关设置为脚踏式开关,工位开关包括复位状态和踏下状态,于复位状态,滚轮阻挡气缸21的阻挡件与工装板4的缺口41相抵,于踏下状态,滚轮阻挡气缸21的阻挡件运动至缺口41下方。

在每个工位上,工人操作工位开关,通过踩踏脚踏,滚轮阻挡气缸21向下运动,可以将当前工位上的工装板4放行,上流水线2和下流水线3均设置为倍速链流水线,倍速链流水线始终在运动,工装板4放行后直接传送到下一个工位,上一个工位的工装板4可以运到到该工位上来。

上流水线2设置候补区触发件22,感应机构包括沿工装板4进入升降装置1方向依次设置的保护触发件142和升降触发件143,保护触发件142和升降触发件143之间的距离小于工装板4的在其传输方向的长度;

距离升降装置1最近的一个滚轮阻挡气缸21阻挡的工装板4,为上流水线2的第一个工位,在该工位的更上游,设置为候补区,当第一个工位上的工装板4需要运送到下游时,候补区的工装板4在倍速链的带动下,运动到第一个工位,候补区触发件22,用于保障候补区始终有新的工装板4,对第一个工位进行补充。

候补区触发件22可以在第一个工位的工装板4下面,检测该位置有没有工装板4,也可以在候补区的下面,检测有没有工装板4,尤其是,本实施例中,如图5所示,将其设置在候补区的下面,操作逻辑更加清晰准确,在候补区始终存在工装板4,该工装板4紧邻着第一个工位的工装板4,此时升降装置1处于升起状态,候补区触发件22始终处于被触发状态,当第一个工位的工装板4运输走时,候补区的工装板4向前运动,直到候补区触发件22不再被触发时,即意味着候补区此时的状态为空,候补区触发件22用于控制顶升气缸11的向下运动,当工装板4不触发所述候补区触发件22时,所述顶升气缸11由所述升起状态切换至所述落下状态。

在传送机构12上还设置沿所述工装板4进入所述升降装置1方向依次设置的保护触发件142和升降触发件143,当顶升气缸11将传送机构12落下后,即可开启传送机构12,水平传送带121一直将工装板4向升降装置1内部传送,当工装板4从下流水线3输送到传送机构12上时,工装板4先触发保护触发件142时,所述顶升气缸11静止,这样的意义在于,工装板4到达了该位置,控制顶升气缸11不要运动,防止工装板4还未运动到位,顶升气缸11因为误触或其他原因突然动作,使工装板4掉下来,或者说,保护触发件142相当于是开关,该开关由进入的工装板4触发关闭。

当工装板4触发升降触发件143时,顶升气缸11由落下状态切换至升起状态;工装板4触发保护触发件142后,继续向升降装置1内运动,直到触发到升降触发件143,此时即可控制传送机构12停止传送,顶升气缸11打开,此时顶升气缸11由落下状态切换为升起状态,将工装板4运送到上流水线2,也就是说,保护触发件142先关闭顶升气缸11,升降触发件143又打开顶升气缸11,只有当两个触发件均被触发时,启动顶升气缸11的向上运动。

向上运动到达升起状态后,电机125反转,水平传送带121一直将工装板4向升降装置1的外部传送,直到输送到外部的上流水线2上,新的工装板4再次触发候补区触发件22,使得顶升气缸11静止,即一直处于升起状态,直到下次的候补区触发件22再次停止被触发,当工装板4不触发候补区触发件22时,顶升气缸11由升起状态切换至落下状态。

设定工装板4在其传输方向的长度L,上流水线2靠近升降装置1的一端,与升降装置1相邻的滚轮阻挡气缸21之间的距离大于等于2L,小于3L,也就是说,在候补区只容纳一个工装板4即可,这样可以使得候补区触发件22的判断逻辑更清楚,保持在候补区始终有一个工装板4。

以及,在工装板4传送方向,与升降装置1相邻的滚轮阻挡气缸21和候补区触发件22之间的距离大于L,也就是说,将候补区触发件22设置在候补区的位置,如上所述,可以使得控制逻辑更加清晰。

上流水线2、下流水线3及传送机构12均用于输送工装板4,工装板4沿传输方向的至少一端设置缺口41,本实施例中,两端均有缺口41,下流水线3临近升降装置1的位置设置阻挡气缸31,阻挡气缸31的阻挡位置对应缺口41,感应机构包括中断触发件141,当触发中断触发件141时,阻挡气缸31远离缺口41,中断触发件141与阻挡气缸31之间的距离等于工装板4的在其传输方向的长度。

由于顶升气缸11仅具有两个状态,一个落下状态,一个升起状态,两个状态对应的位置每次都是准确固定的,所以不需要像电机125一样控制运动的行程,控制电机125的转动量,也不需要复杂的传动机构,从而大大减少了成本。

另外,如图4所示,在多个工装板4一起沿着下流水线3向升降装置1运动时,第一个工装板4的缺口41位置先被阻挡气缸31挡住,待顶升气缸11动作,下降到落下状态后,阻挡气缸31放行工装板4,在多个工装板4依次向前运动的过程中,第一个工装板4抵达中断触发件141,且由于中断触发件141与阻挡气缸31之间的距离等于工装板4的在其传输方向的长度,所以刚好控制在第一个工装板4到达该位置后,升起阻挡气缸31,阻挡气缸31插入第一个工装板4和第二个工装板4之间的缺口41位置,从而形成了对后面的工装板4的阻挡,一次仅升降一个工装板4。

进一步地,传送机构12包括水平传送带121,上流水线2和下流水线3均包括传送面,于升起状态,水平传送带121的上表面与上流水线2的传送面齐平,于落下状态,水平传送带121的上表面与下流水线3的传送面齐平。这样能保障对工装板4传送的平稳运输,且气缸传输位置准确,也能保障每次都高度一致。

以及,如图2或图3所示,传送机构12包括载台,载台上设置两组平行的多组滚轮122,滚轮122上绕设水平传送带121,其一滚轮122连接驱动装置,驱动装置包括可正反转动的电机125,电机125驱动链轮机构124转动,链接机构带动驱动杆123转动,驱动杆123同时连接着两侧的滚轮122,滚轮122设置多组,其中一组平行的滚轮122是主动轮,其他滚轮122作为从动轮,上面绕设水平传送带121,这样电机125转动时,带动水平传送带121正转或者反转,实现了对接下流水线3时将工装板4传送到升降装置1内,对接上流水线2时将工装板4从升降装置1内部传送出去。

进一步地,中断触发件141、所述保护触发件142、所述升降触发件143、所述候补区触发件22全部设置为行程开关,工装板4抵到行程开关上,可以转动行程开关或压下行程开关,触发其动作。

当然,如果设置为光电开关等也可以实现,但行程开关的成本低,以及不需要像光电开关一样对控制电压、电路结构的设计有更多的要求,此处采用行程开关能完美满足使用需求。

工装板4设置为双层转盘式工装板4,钣金件放在双层转盘式工装板4,方便转动到任意需要的位置。

与现有技术相比,本实施例具有以下有益效果:

(1)通过将电机125驱动的形式改为气缸驱动的形式,使其生产成本降低,且进一步地通过感应机构的配合,使其能精确的传输控制工装板4的运行轨迹,通过控制中断触发件141与阻挡气缸31的控制方式和位置关系,保障了每次仅传输一个工装板4,下一个工装板4即可被阻挡气缸31拦下。

(2)通过控制候补区触发件22、保护触发件142和升降触发件143,实现了顶升气缸11在满足了一定条件时才能上升或者下降,且它们的配合保障了没有意外的产生,工装板4每次触发一个触发件,都对下一步的运动进行保护,避免了带来新的问题,这样使得顶升气缸11的使用也能完美满足新的运动形式.

(3)操作均能自动完成,无需人工参与,提升装配效率,降低工人工作强度,降低了生产成本,经济效益好。

以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

- 一种钣金装配流水线

- 一种用于与塑料件装配的钣金支架结构及其装配方法