一种氧化石墨烯-Cu-Co/泡沫钛基板复合电极、其制备方法及其应用

文献发布时间:2023-06-19 10:49:34

技术领域

本发明属于水中硝酸盐处理技术领域,更具体地说,涉及一种氧化石墨烯-Cu-Co/泡沫钛基板复合电极、其制备方法及其应用。

背景技术

硝酸盐是地下水中最常见的污染物之一,其具备高流动性,不被粘土和有机物等吸附。随着人类社会发展,工业生产、农业活动等导致硝酸盐排放量日益增加。相关数据显示,中国华北平原是世界上化肥投入最多的地区,其28%的地下水井超过了硝酸盐氮浓度的最大污染水平(20mg/L)。饮用水中的硝酸盐氮含量过高,会导致致癌、致畸、致突变,并引发内分泌系统受损、甲状腺肿等各种疾病。因此,硝酸盐氮污染问题逐渐变成我国乃至世界性水污染问题。

目前硝酸盐氮去除方法主要分为物理法、化学法、生物法三种,化学法中的电化学技术以装置简单、去除率高、稳定性好、环境友好等优势得到了极大的关注。电化学技术通过氧化还原反应,将硝酸盐氮转化为亚硝酸盐氮、氨氮或氮气等,从而实现硝酸盐氮的去除。为了提高电化学的处理效果,学者们对电极展开了大量的研究。

中国专利(申请公布号CN105198046A,公开日2015年12月30日)提供了一种Ti-石墨烯高效去除去下水中硝酸盐的方法,将鳞片石墨粉制备成氧化石墨烯,超声溶于水中形成氧化石墨烯溶液,而后将Ti极板浸入,自然风干得到Ti-石墨烯电极。

中国专利(申请公布号CN103521220A,公开日2014年1月22日)提供了石墨烯-二维贵金属原子层复合材料的制备,二维贵金属Pb通过吸附、电化学还原、置换附着于富有氧化石墨烯的玻璃电极表面。

中国专利(申请公布号CN111115768A,公开日2020年5月8日)提供了一种脱除水中硝酸盐氮及总氮的电极及其制备方法,通过对钛基底电极依次进行预处理、预镀铜、镀铜和钴、镀钴和生成钴稳定层,得到具有高硝酸盐氮及总氮去除率的电极。

以上专利中均对现有电极进行了改进,效果都有显著提高,但也存在着电极稳定性差、表面物质脱落、单一选择性问题,同时平面电极比表面较小、电子传导性有限,其催化效率相对较低。

发明内容

1.要解决的问题

针对现有水中硝酸盐处理技术中存在的处理效果差的问题,本发明提供一种氧化石墨烯-Co-Cu/泡沫钛基板复合电极,由内到外设置泡沫钛基板、氧化石墨烯层、铜(Cu)层和钴(Co)层,泡沫钛的三维多孔结构可以为氧化石墨烯的附着提供更多的位点,加强氧化石墨烯附着力,减少后续实验反应过程中的脱落,同时泡沫钛的比表面积大,能充分与溶液接触,可以有效提高电极材料的催化效率;不仅如此,本发明设置Cu层和Co层,通过多元素的耦合作用,强化对硝酸盐氮和总氮的去除效果,同时也降低了氧化石墨烯的脱落和析出,提高了复合电极的重复利用性和电极稳定性,解决了现有技术处理效果差的问题。

进一步地,本发明提供上述氧化石墨烯-Co-Cu/泡沫钛基板复合电极的制备方法,在镀层过程中加入表面活性剂,使得镀层更加致密,表面均匀,不宜脱落。

进一步地,本发明提供上述氧化石墨烯-Co-Cu/泡沫钛基板复合电极的应用,将上述复合电极用于脱除废水中的氮,可在60min内去除90%以上的硝酸盐氮以及70%以上的总氮,而且该复合电极稳定性和重复性较优,在水中硝酸盐处理技术领域具有良好的应用前景。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

本发明的一种氧化石墨烯-Co-Cu/泡沫钛基板复合电极,包括由内到外依次设置的钛基板、氧化石墨烯层、Cu层和Co层,钛基板为泡沫钛基板。

优选地,泡沫钛基板的孔隙率为80%-95%。

本发明还提供上述的一种氧化石墨烯-Co-Cu/泡沫钛基板复合电极的制备方法,在氧化石墨烯溶液中加入表面活性剂,将泡沫钛基板浸泡在氧化石墨烯溶液中后,取出晾干,得到氧化石墨烯/泡沫钛基板;再依次对氧化石墨烯/泡沫钛基板进行镀Cu和镀Co处理。

优选地,还包括在浸泡氧化石墨烯溶液之前对泡沫钛基板进行预处理,预处理为利用有机清洗液、质量分数30%-50%的盐酸溶液和去离子水对泡沫钛基板进行浸泡处理;有机清洗液为乙醇、丙酮中的一种或两种。

优选地,氧化石墨烯的制备方法为将石墨与浓H

优选地,氧化石墨烯溶液的浓度为5-30g/L,和/或表面活性剂的加入量为0.5-2g/L,表面活性剂为脂肪醇聚氧乙烯醚硫酸钠、三乙醇胺、十二烷基硫酸钠和烷基苯磺酸钠中的一种或几种。

优选地,镀Cu的方式为电化学镀Cu法,电流密度为10-50mA/cm

优选地,电化学镀Cu法中所使用的镀Cu溶液为Cu

优选地,镀Cu溶液中还包括镀Cu辅助剂,镀Cu辅助剂为硼酸、脂肪醇聚氧乙烯醚硫酸钠、三乙醇胺、十二烷基硫酸钠和烷基苯磺酸钠中的一种或多种,和/或镀Co溶液中还包括镀Co辅助剂,镀Co辅助剂为硼酸、脂肪醇聚氧乙烯醚硫酸钠、三乙醇胺、十二烷基硫酸钠和烷基苯磺酸钠中的一种或多种。

本发明还提供利用上述的一种氧化石墨烯-Co-Cu/泡沫钛基板复合电极脱氮的应用。

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的一种氧化石墨烯-Co-Cu/泡沫钛基板复合电极,选用泡沫钛作为电极基板,其为多孔结构,比表面积大,可以为氧化石墨烯的附着提供更多的位点,加强氧化石墨烯附着力,减少后续实验反应过程中的脱落,同时后续氧化石墨烯的附着和电化学电镀Cu、Co,均不会对其孔隙结构进行破坏,其能够充分与溶液接触,有效提高电极材料的催化效率;不仅如此,本发明设置Cu层和Co层,通过多元素的耦合作用,强化对硝酸盐氮和总氮的去除效果,降低氧化石墨烯的脱落和析出,提高复合电极的重复利用性和反应的稳定性,解决了现有技术脱氮效果差的问题。

(2)本发明的一种氧化石墨烯-Co-Cu/泡沫钛基板复合电极,将氧化石墨烯与非贵金属Cu、Co结合,材料广泛易得,成本较低,而且石墨烯、Cu和Co具备耦合协同作用,可以显著增强硝酸盐氮和总氮的去除。

(3)本发明的一种氧化石墨烯-Co-Cu/泡沫钛基板复合电极的制备方法,在附着氧化石墨烯层过程中使用了表面活性剂,在镀Cu层和Co层过程中使用了辅助剂,可以降低溶液的表面张力,从而减少H

(4)本发明的一种氧化石墨烯-Co-Cu/泡沫钛基板复合电极的制备方法,镀Cu时所使用的电流密度为10-50mA/cm

(5)本发明的一种氧化石墨烯-Co-Cu/泡沫钛基板复合电极的制备方法,镀Cu时的反应时间10-30min,镀Cu时的反应时间60-120min;反应时间太长,镀层表面粗糙,外观暗淡;反应时间太短,表面含量不够,不光亮,影响脱氮效率。

(6)本发明的一种氧化石墨烯-Co-Cu/泡沫钛基板复合电极的应用,复合电极比表面积大,催化效率高,通过石墨烯和非贵金属Cu、Co的耦合协同作用,可在60min内去除90%以上的硝酸盐氮、70%以上的总氮,而且该复合电极稳定性和重复性较优,在水中硝酸盐处理技术领域具有良好的应用前景。

附图说明

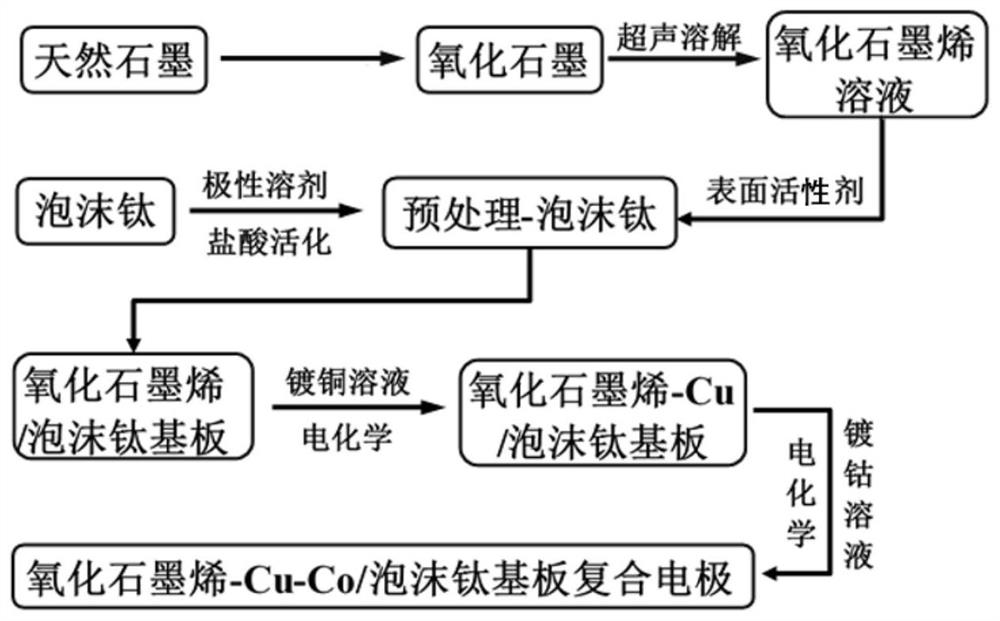

图1为本发明的复合电极制备路径图;

图2为本发明的复合电极和泡沫钛对比电极对硝酸盐氮和总氮的降解变化图;

图3为本发明的复合电极对硝酸盐氮和总氮的重复实验降解变化图。

具体实施方式

下面结合附图和示例性实施例详细描述了本发明。但是,应当理解,可在不脱离由所附权利要求限定的本发明的范围的情况下进行各种修改和变型。详细的描述和附图应仅被认为是说明性的,而不是限制性的,如果存在任何这样的修改和变型,那么它们都将落入在此描述的本发明的范围内。此外,背景技术旨在为了说明本技术的研发现状和意义,并不旨在限制本发明或本申请和本发明的应用领域。

实施例1

本发明的一种氧化石墨烯-Co-Cu/泡沫钛基板复合电极,包括由内到外依次设置的钛基板、氧化石墨烯层、Cu层和Co层,钛基板为泡沫钛基板。本发明所使用的泡沫钛基板为多孔结构,其孔隙率为80%-95%。本发明将氧化石墨烯-Cu-Co结合,通过多元素的耦合作用,强化对硝酸盐氮和总氮的去除效果。同时Cu和Co镀层的添加,降低了氧化石墨烯的脱落和析出,提高了该复合电极的重复利用性和反应的稳定性。本发明先镀Cu再镀Co,避免Cu在电极外表面发生钝化,非贵金属Cu、Co的使用,也降低了成本。

本发明还提供上述的一种氧化石墨烯-Co-Cu/泡沫钛基板复合电极的制备方法,如图1所示,在氧化石墨烯溶液中加入表面活性剂,将泡沫钛基板浸泡在氧化石墨烯溶液中后,取出晾干,得到氧化石墨烯/泡沫钛基板;再依次对氧化石墨烯/泡沫钛基板进行镀Cu和镀Co处理。优选地,本发明的镀Cu和镀Co步骤使用电化学法。进一步说明本发明的复合电极的详细制备步骤:

S100、泡沫钛预处理;在浸泡氧化石墨烯溶液之前还可以利用有机清洗液、质量分数30%-50%的盐酸溶液和去离子水对泡沫钛基板进行预处理,除去表面氧化物和杂质;具体预处理方法为:将泡沫钛基底浸泡在去离子水中超声处理4-6min,自然晾干或冷风吹干;然后在10-35℃下放入有机清洗剂中浸泡30-60min,再放入去离子水中超声处理4-6min,自然晾干或冷风吹干,去除电极表面存在的油性物质、氧化物等杂质;最后放入质量浓度为30%-50%的盐酸溶液中浸泡5-15min,再放入去离子水中超声处理4-6min,自然晾干或冷风吹干,盐酸用于刻蚀、活化电极,便于后续操作;本发明在预处理时所使用的有机清洗剂为极性溶剂,优选为乙醇、丙酮中的一种或两种试剂的混合物;

S200、氧化石墨烯制备:将石墨与浓H

S300、制备氧化石墨烯/泡沫钛基板电极:将制备的氧化石墨烯加入水溶液中进行超声处理,形成氧化石墨烯溶液,氧化石墨烯浓度为5-30g/L;加入0.5-2g/L表面活性剂,所使用的表面活性剂为脂肪醇聚氧乙烯醚硫酸钠、三乙醇胺、十二烷基硫酸钠和烷基苯磺酸钠中的一种或几种;经过预处理后的泡沫钛基板浸泡于溶液中10-30min,轻取出后自然晾干,电极表面形成氧化石墨烯薄膜,得到氧化石墨烯/泡沫钛基板电极;

S400、制备氧化石墨烯-Cu/泡沫钛基板电极:配置镀Cu溶液,以氧化石墨烯/泡沫钛基板电极为阴极,BDD电极为阳极,对氧化石墨烯/泡沫钛基板电极进行镀Cu,使该电极表面形成均匀的Cu镀层,得到氧化石墨烯-Cu/泡沫钛基板电极;

进一步说明,镀Cu溶液为Cu

S500、制备氧化石墨烯-Cu-Co/泡沫钛基板复合电极:配置镀Co溶液,以氧化石墨烯-Cu/泡沫钛基板电极为阴极,BDD电极为阳极,对氧化石墨烯-Cu/泡沫钛基板电极进行镀Co,使该电极表面形成均匀的Co镀层,得到氧化石墨烯-Cu-Co/泡沫钛基板复合电极,强化硝酸盐氮和总氮的去除;

进一步说明,镀Co溶液为Co

在本发明中,当使用冷风进行吹干操作时,所使用的冷风温度为10-20℃。使用冷风,可加速表面水分的去除,节约时间;当温度过高时,热风的高温会对电极表面结构有所影响;温度过低时,风干效率低。

在本发明中,镀Cu过程中、镀Co过程中以及利用本发明的复合电极处理污水的过程中,阳极和阴极的距离均为1-10cm。值得指出的是,镀Cu过程中、镀Co过程中以及利用本发明的复合电极处理污水的过程中,阴极和阳极之间的距离可以互不相同。

利用本发明的制备方法制备复合电极,氧化石墨烯层的厚度为0.01-1mm。Cu层的厚度与Co层厚度之比为0.1-10,优选为0.5-8,进一步优选为0.8-2。进一步地,Cu层厚度为20-200nm,Co层厚度为20-200nm。

本发明在制备复合电极的过程中使用了表面活性剂,使得金属离子分布均匀化,降低电极与电镀液体之间的表面张力,使得镀层更加均匀、平滑、光亮,致密程度上升,减少物质脱落,进而提升处理效果。相对于现有技术的镀层方法,表面活性剂的添加会使得镀层厚度增加为0.5%-10%。

在现有技术中,单一的金属元素的导电性相对较差,在循环使用中容易发生体积膨胀现象,引起电极材料的电化学粉化发生,严重降低处理效果。本发明采用多元素融合,可以显著增加电极材料的导电性,优异的循环及倍率性能。进一步说明本发明的处理原理,Cu作为阴极,具有较高的氨选择性,Co元素作为阴极,主要产物为氨氮,两者复合有利于氮类物质的完全去除。不仅如此,Cu的导电性相对Co的导电性较好,Cu和Co的组合可以提高单一Co的导电性,同时Cu的价格低廉,降低生产成本。本发明的碳材料可以提高材料导电性,以获得更高的倍率性能,而石墨烯的特殊晶体结构,使其具有优异的导电性能、容量、载流子迁移率等,可以吸收材料充放电过程中所产生的应力,降低膨胀现象的发生。同时,得益于石墨烯的高电导率,以及石墨烯-Cu-Co结合使用时所提供的丰富的电子传导通道,本发明的复合电极可以展现出更优异的电化学性能、倍率性能以及对特定物质的高去除率等优势。

本发明还提供利用上述的一种氧化石墨烯-Co-Cu/泡沫钛基板复合电极脱氮的应用,本发明的目的为减轻水中的氮污染,通过科学合理选用相关材料和技术联用,简化操作流程,降低应用成本,并显著提高脱氮效率,同时保证复合电极维持极好的稳定性和重复性。

本发明中利用硝酸盐氮的浓度和总氮的浓度来表征水中的氮污染的程度,同时使用硝酸盐氮的浓度和总氮的浓度变化来表征本发明的脱氮效果。本发明中的硝酸盐氮指NO

在本实施例中,复合电极的制备步骤如下:

S100、泡沫钛预处理;将泡沫钛基底浸泡在去离子水中超声处理4min,自然晾干或冷风吹干;然后在15℃下放入无水乙醇/丙酮混合溶剂中浸泡30min,再放入去离子水中超声处理4min,自然晾干或冷风吹干;最后放入质量浓度为30%的盐酸溶液中浸泡5min,再放入去离子水中超声处理4min,自然晾干或冷风吹干;

S200、氧化石墨烯制备;在本实施例中,制备氧化石墨烯的具体步骤为:

S201、将石墨加入浓H

S202、将反应体系升温至50℃,保温反应至少12h;

S203、将所得产物倒入冰水中,边搅拌边加入适量双氧水,直至溶液颜色变为金黄色,然后过滤,并用HCl(体积分数为5%)及蒸馏水将产物洗至pH为6-8,得到最终产物;

S204、将最终产物分散在水中,超声处理8h,真空干燥后得到成品;

S300、制备氧化石墨烯/泡沫钛基板电极:将氧化石墨烯加入水溶液中进行超声处理,形成氧化石墨烯溶液,氧化石墨烯浓度为10g/L;加入0.5g/L表面活性剂,所使用的表面活性剂为脂肪醇聚氧乙烯醚硫酸钠;经过预处理后的泡沫钛基板浸泡于溶液中15min,轻取出后自然晾干,得到氧化石墨烯/泡沫钛基板电极;

S400、制备氧化石墨烯-Cu/泡沫钛基板电极:配置镀Cu溶液,镀Cu溶液为硫酸铜溶液、十二烷基硫酸钠混合溶液;在电流密度为30mA/cm

S500、制备氧化石墨烯-Cu-Co/泡沫钛基板复合电极:配置镀Co溶液,镀Co溶液为六水氯化钴、硼酸和十二烷基硫酸钠混合溶液;在电流密度为20mA/cm

将人工合成的硝酸盐溶液(NO

实施例2

本实施例的基本内容同实施例1,其不同之处在于:对降解试验重复进行5次,结果如图3所示,可以看出复合电极对硝酸盐氮和总氮的去除,随着次数的进行仅轻微波动,说明该复合电极具有良好的稳定性和重复性。

实施例3

本实施例的基本内容同实施例1,其不同之处在于:本实施例中,制备氧化石墨烯/泡沫钛基板电极所使用的氧化石墨烯浓度为5g/L,经过预处理后的泡沫钛基板浸泡于溶液中10min,轻取出后自然晾干,得到氧化石墨烯/泡沫钛基板电极。

本实施例中,镀Cu溶液为硫酸铜溶液、脂肪醇聚氧乙烯醚硫酸钠和烷基苯磺酸钠混合溶液。镀Cu时的电流密度为10mA/cm

本实施例中,镀Co溶液为六水氯化钴、硼酸和脂肪醇聚氧乙烯醚硫酸钠混合溶液。镀Co时的电流密度为10mA/cm

利用本实施例制备的复合电极进行脱氮,在120min时硝酸盐氮去除率达到96%,总氮去除率达到80%,处理效果较实施例1有所下降。

实施例4

本实施例的基本内容同实施例1,其不同之处在于:在本实施例中,泡沫钛预处理步骤为:将泡沫钛基底浸泡在去离子水中超声处理5min,自然晾干或冷风吹干;然后在20℃下放入无水乙醇/丙酮混合溶剂中浸泡50min,再放入去离子水中超声处理5min,自然晾干或冷风吹干;最后放入质量浓度为40%的盐酸溶液中浸泡10min,再放入去离子水中超声处理5min,自然晾干或冷风吹干。

本实施例中,制备氧化石墨烯/泡沫钛基板电极所使用的氧化石墨烯浓度为10g/L;加入1g/L表面活性剂,所使用的表面活性剂为三乙醇胺和十二烷基硫酸钠混合溶液;浸泡时间为30min,轻取出后自然晾干,得到氧化石墨烯/泡沫钛基板电极。

本实施例中,制备氧化石墨烯-Cu/泡沫钛基板电极过程中使用的镀Cu溶液为硫酸铜溶液、三乙醇胺和十二烷基硫酸钠混合溶液;制备过程中的反应时间20min,反应温度为40℃,搅拌速度为800rpm,阳极与阴极之间的距离为5cm。

本实施例中,制备氧化石墨烯-Cu-Co/泡沫钛基板复合电极过程中使用的镀Co溶液为六水氯化钴、三乙醇胺、十二烷基硫酸钠和烷基苯磺酸钠混合溶液;制备过程中的反应时间100min,反应温度为40℃,搅拌速度为800rpm,同时调整阳极与阴极之间的距离为10cm。

利用本实施例制备的复合电极进行脱氮,在120min时硝酸盐氮去除率达到98%,总氮去除率达到85%,处理效果较实施例1下降。

实施例5

本实施例的基本内容同实施例1,其不同之处在于:在本实施例中,泡沫钛预处理步骤为:将泡沫钛基底浸泡在去离子水中超声处理6min,自然晾干或冷风吹干;然后在35℃下放入无水乙醇/丙酮混合溶剂中浸泡60min,再放入去离子水中超声处理6min,自然晾干或冷风吹干;最后放入质量浓度为50%的盐酸溶液中浸泡15min,再放入去离子水中超声处理6min,自然晾干或冷风吹干。

本实施例中,制备氧化石墨烯/泡沫钛基板电极所使用的氧化石墨烯浓度为30g/L,同时加入2g/L表面活性剂,所使用的表面活性剂为烷基苯磺酸钠;浸泡时间为60min,轻取出后自然晾干,得到氧化石墨烯/泡沫钛基板电极。

本实施例中,制备氧化石墨烯-Cu/泡沫钛基板电极过程中使用的镀Cu溶液为硫酸铜溶液,所使用的电流密度为50mA/cm

本实施例中,制备氧化石墨烯-Cu-Co/泡沫钛基板复合电极过程中使用的镀Co溶液为六水氯化钴混合溶液,所使用的电流密度为30mA/cm

利用本实施例制备的复合电极进行脱氮,由于在镀Cu和镀Co过程中未加入辅助剂,因此制备的复合电极的脱氮效果差于实施例1,在120min时硝酸盐氮去除率为90%,总氮去除率为75%。

对比例1

本对比例的基本内容同实施例1,其不同之处在于:本对比例中,制备氧化石墨烯-Cu/泡沫钛基板电极过程中使用的镀Cu溶液为硫酸铜溶液,制备氧化石墨烯-Cu-Co/泡沫钛基板复合电极过程中使用的镀Co溶液为六水氯化钴混合溶液。

利用本对比例制备的复合电极进行脱氮,由于在石墨烯附着、镀Cu和镀Co过程中未加入辅助剂,因此制备的复合电极的脱氮效果差于实施例1,在120min时硝酸盐氮去除率为85%,总氮去除率为70%。

对比例2

本对比例的基本内容同实施例1,其不同之处在于:本对比例中,以BDD电极为阳极,以泡沫钛为阴极,进行对比重复实验。实验结果如图2所示,复合电极比泡沫钛电极降解速率更快,在60min时,复合电极比泡沫钛电极硝酸盐氮去除率高18%,总氮去除率高31%,表明实施例1中的复合电极不仅去除效率快,而且硝酸盐氮降解更加彻底。

更具体地,尽管在此已经描述了本发明的示例性实施例,但是本发明并不局限于这些实施例,而是包括本领域技术人员根据前面的详细描述可认识到的经过修改、省略、例如各个实施例之间的组合、适应性改变和/或替换的任何和全部实施例。权利要求中的限定可根据权利要求中使用的语言而进行广泛的解释,且不限于在前述详细描述中或在实施该申请期间描述的示例,这些示例应被认为是非排他性的。在任何方法或过程权利要求中列举的任何步骤可以以任何顺序执行并且不限于权利要求中提出的顺序。因此,本发明的范围应当仅由所附权利要求及其合法等同物来确定,而不是由上文给出的说明和示例来确定。

- 一种氧化石墨烯-Cu-Co/泡沫钛基板复合电极、其制备方法及其应用

- 二氧化钛纳米管、基于二氧化钛纳米管的复合电极、及其制备方法、应用