集装配与检测为一体的永磁断路器自动化生产线及组装工艺

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及断路器领域,具体涉及一种集装配与检测为一体的永磁断路器自动化生产线及组装工艺。

背景技术

断路器是电力系统中担负控制和保护双重任务的重要开关设备之一,而操作机构是断路器的重要组成部分,其性能的好坏将直接影响到断路器工作性能与质量的优劣。

相关统计资料显示,操作机构故障占断路器故障的70%左右,由此可见,操动机构是电力系统的最大“安全隐患”,其性能的好坏将影响到整个电力系统能否可靠稳定运行,而操作机构历经了电磁机构→弹簧机构→永磁机构这一演变过程,永磁断路器的出现,对于整个电力系统的稳定运行具有十分重要的意义。

永磁断路器在生产的过程中需要经过多道工序,例如组装端子盒、弹簧、灭弧罩,磨合工序等等,在现有技术中,一般采取分立设备独立进行每道工序,然后汇合组装而成的方式进行生产,这种断路器的生产方式由于不能整合资源,进行自动化生产,因此效率相对低下,而且很容易出现差错,此外,某一个工序出现问题时,比较难溯源追查原因。

发明内容

本发明所要解决的技术问题是提供一种集装配与检测为一体的永磁断路器自动化生产线及组装工艺,以克服上述现有技术中的不足。

本发明解决上述技术问题的技术方案如下:一种集装配与检测为一体的永磁断路器自动化生产线,包括生产线传输线体以及由生产线传输线体沿生产流向依次串联的操作机构自动化安装工位、第一滑动装置、第一调整工位、周转工位、旋转装置、回路电阻测试工位、第二调整工位、第二滑动装置、机械特性测试工位、整理工位、耐压室、收尾工位和装箱工位;还包括雷电冲击试验工位,雷电冲击试验工位和耐压室相对布置,且分别位于生产线传输线体的两旁;生产线传输线体上活动布置工装板;旋转装置旁布置自动化磨合室;生产线传输线体的进料端依次布置运载小车和手工装配工位。

在上述技术方案的基础上,本发明还可以做如下改进。

进一步的:生产线传输线体上在靠近操作机构自动化安装工位处设置工具位。

进一步的:自动化磨合室包括磨合箱、磨合工位和机械手,磨合箱布置在旋转装置旁,机械手布置于磨合箱上,磨合工位布置于磨合箱内。

进一步的:生产线传输线体上具有流利条,工装板以卡合的形式处在生产线传输线体上。

进一步的:操作机构自动化安装工位包括气动安装装置和定位夹具,定位夹具设置在生产线传输线体上,气动安装装置架设于定位夹具上。

进一步的:旋转装置旁布置的自动化磨合室的数量为多个;旋转装置包括滑轨、以及布置于滑轨上的滑轨车,和设置在滑轨车上的旋转台。

进一步的:旋转装置具有工作定位装置。

进一步的:耐压室包括操作工位和试验工位,试验工位处在生产线传输线体上;操作工位布置于试验工位旁,操作工位上具有出入口。

进一步的:自动化磨合室和耐压室均具有声光报警装置。

一种集装配与检测为一体的永磁断路器自动化生产线组装永磁断路器的工艺,包括如下步骤:

部件组装→工装板上线→绝缘拉杆安装→机构箱与极柱组件安装→机构静铁芯安装→操作机构安装→线路板、端子盒、压杆导向安装→侧板、同步轴安装→机械磨合→回路电阻测试→机械特性测试→耐压试验→雷电冲击试验→收尾包装→终检→产品下线→工装板返回。

本发明的有益效果是:

1)该永磁断路器自动化生产线结构简单,安装、使用、维护方便,外形美观实用;

2)生产线传输线体上设有工装板、气动安装装置、旋转装置、第一滑动装置、机械手、声光报警装置、工作定位装置等,可以满足不同的生产工艺要求,装配与检测过程高效、精准、安全;

3)该永磁断路器自动化生产线集装配与检测为一体,永磁断路器通过工装板可以在生产线传输线体上沿水平或曲线路径进行灵活运输,还可以满足多套永磁断路器合流与分流的要求,这样就可以大大的改善工人的劳动强度,节省装配、检测环节中物流运输时间及人力资源。

附图说明

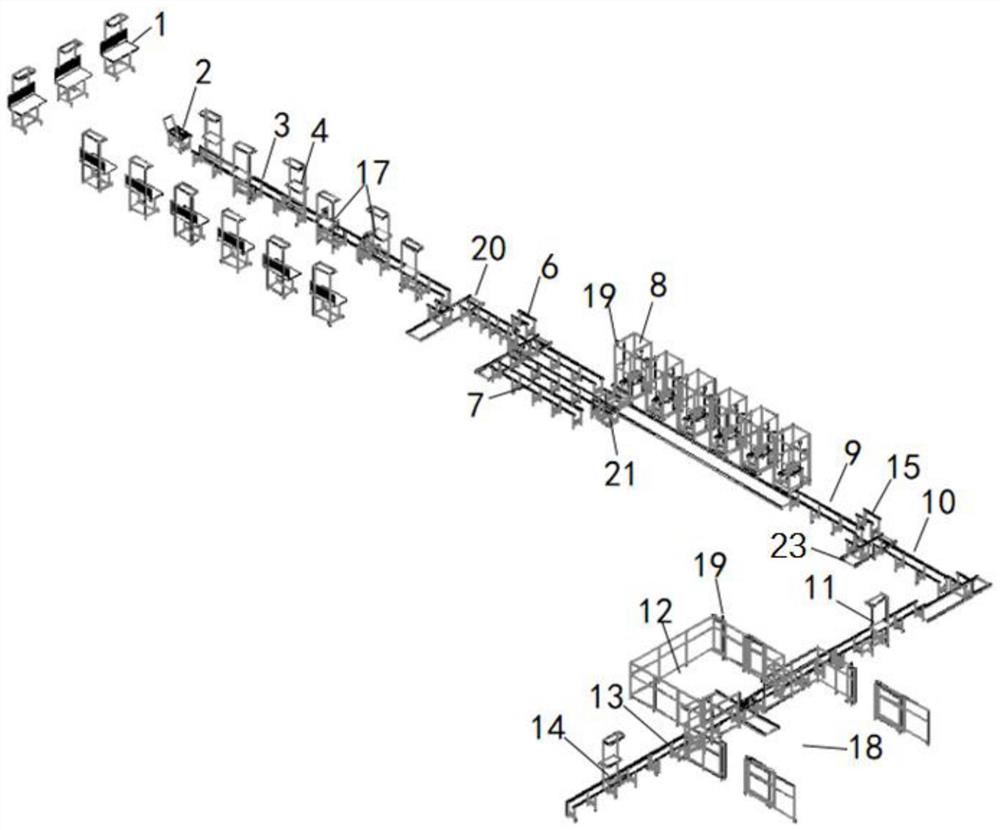

图1为集装配与检测为一体的永磁断路器自动化生产线的一个实施例的结构示意图;

图2为图1的实施例的操作机构安装的详细的结构示意图;

图3为图1的实施例的机械磨合的详细的结构示意图;

图4为图1的实施例的耐压室的详细的结构示意图。

附图中,各标号所代表的部件列表如下:

1-手工装配工位,2-运载小车,3-生产线传输线体,310-流利条,4-工具位,5-气动安装装置,6-第一调整工位,7-周转工位,8-自动化磨合室,801-磨合箱,802-磨合工位,803-机械手,9-回路电阻测试工位,10-机械特性测试工位;11-整理工位,12-耐压室,1201-操作工位,1202-出入口,1203-试验工位,13-收尾工位,14-装箱工位,15-第二调整工位,16-工装板,17-操作机构自动化安装工位,18-雷电冲击试验工位,19-声光报警装置,20-第一滑动装置,21-旋转装置,2101-滑轨,2102-滑轨车,2103-旋转台,22-定位夹具,23-第二滑动装置。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

实施例1,如图1~图4所示,一种集装配与检测为一体的永磁断路器自动化生产线,包括生产线传输线体3以及由生产线传输线体3沿生产流向依次串联的操作机构自动化安装工位17、第一滑动装置20、第一调整工位6、周转工位7、旋转装置21、回路电阻测试工位9、第二调整工位15、第二滑动装置23、机械特性测试工位10、整理工位11、耐压室12、收尾工位13和装箱工位14;

另外,集装配与检测为一体的永磁断路器自动化生产线还包括雷电冲击试验工位18,雷电冲击试验工位18和耐压室12相对布置,且雷电冲击试验工位18和耐压室12分别位于生产线传输线体3的两旁;生产线传输线体3上活动布置用于依托永磁断路器的工装板16;旋转装置21旁布置自动化磨合室8;生产线传输线体3的进料端依次布置运载小车2和手工装配工位1。

实施例2,本实施例以实施例1为基础对整个方案进行进一步优化,其具体内容为:

生产线传输线体3上在靠近操作机构自动化安装工位17处设置工具位14,以便操作人员取放工具或组装零部件等。

实施例3,本实施例以实施例1或2为基础对整个方案进行进一步优化,其具体内容为:自动化磨合室8包括磨合箱801、磨合工位802和机械手803,磨合箱801布置在旋转装置21旁,机械手803布置于磨合箱801上,磨合工位802布置于磨合箱801内,永磁断路器在操作机构自动化安装工位17、第一调整工位6、周转工位7上安装检查完好后,转到旋转装置21上,启动机械手803将磨合箱801打开,将永磁断路器推进磨合箱801,并在磨合工位802上将永磁断路器固定好,再启动机械手803将磨合箱801关闭,工作人员将断路器按电路板上要求接入正确的电源后,开始进行磨合试验,磨合箱801的面板采用隔音板材质,既保证安全,又减少噪音污染,工作人员在观测工位上观察永磁断路器分合闸状态。

实施例4,本实施例以实施例1~3任一实施例为基础对整个方案进行进一步优化,其具体内容为:

生产线传输线体3上具有流利条310,确保工装板16能够平稳输送,工装板16以卡合的形式处在生产线传输线体3上,可以确保永磁断路器在输送过程中的安全性。

实施例5,本实施例以实施例1~4任一实施例为基础对整个方案进行进一步优化,其具体内容为:

操作机构自动化安装工位17包括气动安装装置5和定位夹具22,定位夹具22设置在生产线传输线体3上,气动安装装置5架设于定位夹具22上,机构静铁芯安装好后,推入操作机构自动化安装工位17,安装时由定位夹具22夹紧,确定尼龙件的方向,将动铁芯组件、动铁芯组件限位板放置好后,启动气动安装装置5,气动安装装置5达到行程后紧固螺钉,操作机构即安装好。

而当操作机构自动化安装工位17安装不合格需要调整时,通过第一滑动装置20转至第一调整工位6进行调整;当多套永磁断路器需要合流或分流时,通过旋转装置21实现多线路运输,

实施例6,本实施例以实施例1~5任一实施例为基础对整个方案进行进一步优化,其具体内容为:

旋转装置21旁布置的自动化磨合室8的数量为多个,可以同时对多个永磁断路器进行机械磨合测试;旋转装置21包括滑轨2101、以及布置于滑轨2101上的滑轨车2102,和设置在滑轨车2102上的旋转台2103,方便向各个自动化磨合室8输送永磁断路器。

另外,旋转装置21具有工作定位装置,在旋转过程中能保证定位精准,永磁断路器在转换时能快速且顺畅。

实施例7,本实施例以实施例1~6任一实施例为基础对整个方案进行进一步优化,其具体内容为:

耐压室12包括操作工位1201和试验工位1203,试验工位1203承接生产线传输线体3上输送的永磁断路器;操作工位1201布置于试验工位1203旁,操作工位1201上具有出入口1202。

永磁断路器在整理工位11上安装检测好,前面的测试都合格后,永磁断路器转入试验工位1203,工作人员通过出入口1202进入耐压室12,并将固定好永磁断路器的试验工位1203推入耐压室12进行耐压测试,试验过程中工作人员在操作工位1201上操作并观察产品是否有闪络或泄露电流过大的情况。测试合格后,工作人员将试验工位推向收尾工位13,再到下一个工位,进行下一步的安装检测。

实施例8,本实施例以实施例1~7任一实施例为基础对整个方案进行进一步优化,其具体内容为:

自动化磨合室8和耐压室12均具有声光报警装置19,当准备开始进行实验时,启动声光报警装置19,保证区域内人员的安全。组装的永磁断路器在进入自动化磨合室8之前,若出现不合格产品,则需转入第一调整工位6,待调整处理好后才能转入自动化磨合室8进行下一步的工作。

永磁断路器在回路电阻测试工位9完成回路电阻测试过程中,若出现不合格产品,则需转入第二调整工位15,待调整处理好后才能转入机械特性测试工位10进行下一步的工作。

使用上述的集装配与检测为一体的永磁断路器自动化生产线组装永磁断路器的工艺,包括如下步骤:

先将极柱组件在手工装配工位上安装好后,通过运载小车2运送至生产线传输线体3,在生产线传输线体3上依次进行绝缘拉杆安装、操作机构安装、侧板与同步轴安装等后续组装工作,安装好后通过第一滑动装置20、第一调整工位6、周转工位7、旋转装置21后转入自动化磨合室8进行磨合试验,合格后转入回路电阻工位9进行回路电阻测试,合格后转入机械特性工位10进行机械特性测试,测试合格后在整理工位11再次进行调整,再转入耐压室12进行耐压试验,试验合格转入雷电冲击试验工位18,试验合格转入收尾工位13进行铭牌安装等收尾工作,合格后转入装箱工位14进行打包装箱待发货。

永磁断路器装配检测生产线采用直线形及回转形布局,各装配、检测工位在线体两侧对称布置。断路器放置在工装板上自动输送到生产线各工位进行装配及检测操作。生产线工序流程如下:部件组装→工装板上线→绝缘拉杆安装→机构箱与极柱组件安装→机构静铁芯安装→操作机构安装→线路板、端子盒、压杆导向安装→侧板、同步轴安装→机械磨合→回路电阻测试→机械特性测试→耐压试验→雷电冲击试验→收尾包装→终检→产品下线→工装板返回。

本发明的集装配与检测为一体的永磁断路器自动化生产线,使得永磁断路器的安装与试验,可以更高效、更便捷,对需要调整、转运、试验的永磁断路器可以进行调节位置,效率更高,并且不会损伤永磁断路器,磨合试验时又采用隔音板,既保证了安全区域,又减少了噪音污染,总体来说本发明的生产线高效、安全,并且得到的永磁断路器质量较好。

此外,本发明的生产线配合本发明的工艺,安装永磁断路器的效率更好,得到的永磁断路器安全、可靠,质量较佳。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 集装配与检测为一体的永磁断路器自动化生产线及组装工艺

- 一种电熨斗装配包装自动化生产线及自动组装工艺