软壳有核水果的自动化去皮去核加工生产线

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及一种软壳有核水果去皮去核加工生产技术领域,特别是一种软壳有核水果的自动化去皮去核加工生产线。

技术背景

龙眼、荔枝等软壳有核水果盛产于中国南部与东南亚地区,而其新鲜状态下储存不易,因此相当一部分软壳有核水果被制果干进行出售。果干的制作要求对新鲜水果进行去核与去皮。针对其中的去核操作,目前已经有较为成熟的自动化设备进行去核,但该加工设备仅仅在满足果蒂满足一定位姿要求的情况下才能达到较为良好的去核效果。因此,去核操作之前的位姿调整便成为了一个不可忽视的问题。目前,在果干生产厂家中,针对此问题采用的还是人工调整的方式,即人们通过观察,手动将龙眼调整至合适的位置,但此方式成本高、效率低,并且人工调整的准确率会随着疲劳等因素大幅下降,其稳定性不能满足日益增长的生产需求。同时也有人提出采用视觉识别,通过步进电机进行水果的位姿调整的方案,但整体机构复杂并且在位姿调整到后续工序的过程中还需要将水果取出运送至下一个加工机构。该方式涉及较多运动,工作效率与空间利用率较低,依旧无法满足生产需求。同时,在运送的过程中很可能造成水果位姿的变化从而降低去核准确率使效率进一步下降。此外,现有的设计中几乎没有考虑实际使用过程中去核本身所产生的粉尘与碎屑所造成的影响,并没有设计相应的保护装置与清理装置,从而无法保证设备长期有效进行工作。

在对软壳水果进行了良好的位姿调整情况下,去核手段目前相对成熟,主要为采用顶针刺入软壳水果内将果核顶出。但是这种设计没有考虑到水果的内部结构,并且软壳水果内部的核与外皮存在连接部分,以及软壳水果外皮的韧性较高。如果强行顶出所需的顶出力较大,顶针如果没有很准确的对准果核则有可能造成果核的位置偏移进而无法成功将果核顶出,还造成对水果果肉本身的损伤。因此,该方式还存在可提升的空间。

目前,对于水果去皮并没有发现成熟的加工方法及加工生产线。现有提出的去皮方法中,有人提出用刀片将龙眼皮划开使龙眼皮分为两瓣,但这种方式需要对每个龙眼本身添加自转运动,在控制上存在较高的难度,同时每个龙眼大小不一,需要增设柔性设备才有可能保证成功率。因此,该方法的成本高、效率低,难以实现。另有人提出方法,采用刀片旋转,将龙眼皮切下来。但是,由于水果形状并非规则的圆形,故该方法很明显难以保证龙眼肉的完整性以及去皮的完整性。因此,在实际生产过程中,去皮主要还是靠工人们用手完成,但工人们直接用手进行操作除了卫生条件难以保证之外,其效率也十分低下,目前这种方式已经越来越难满足行业中日益增长的生产需求。

发明内容

本发明所要解决的技术问题是提供一种软壳有核水果的自动化去皮去核加工生产线,实现软壳有核水果的自动化去皮去核加工。

为解决上述技术问题,本发明所提出一种软壳有核水果的自动化去皮去核加工生产线,包括:刚性框架式机架的前后两侧对称各安装一个主动链轮,两个主动链轮由第一电机同步驱动;所述机架的前后两侧各对称安装若干个从动链轮,每一侧的主动链轮、从动链轮分别通过一条链条连接,每条链条包含水平段、斜行段;所述电机与控制箱连接;机架上设有行程开关,所述行程开关连接控制箱;

果盘安装在两条链条之间,两端分别固定连接两条链条,所述果盘上开有若干个通孔,该通孔称为托环孔,每个托环孔的孔径能通过一个所述水果,托环设在托环孔下端,托环的环径小于水果外径且大于果核的外径,水果进入托环孔后,被托环托住;沿托环孔圆周的径向均匀开有N个长形的过孔,每个长形过孔与托环孔圆周相连通;托环上均匀分布N个开口,托环上的开口与长形的过孔位置在垂直面上一一对应;

顶板安装在果盘正面上方,顶板与第一驱动机构连接,可上下移动,第一驱动机构与所述控制箱连接;

夹爪板位于所述顶板的上方,夹爪板连接第二驱动机构,可上下移动,第二驱动机构与所述控制箱连接;

夹爪板下方固定安装中心盘,中心盘上沿周向均布着N个销轴,所述N的取值为3~6的自然数;每个销轴连接一个连杆的上部,每个连杆的下部活动连接一个爪臂的上部,一个爪臂的下部活动连接一个夹爪的上部,所述爪臂与夹爪的连接处与顶板连接;在自由状态下呈弯折的一个弹簧片的两端分别固定在一个夹爪和爪臂上,弹簧片的弯折位于夹爪和爪臂的活动连接处;每个夹爪的底部设有爪齿;所述每个夹爪的位置与托环上的开口位置对应;

中心盘轴心开有一个第一通孔,第一通孔内安装推杆,推杆的上端在夹爪板的上方,推杆的下端伸到托环上的水果上;推杆连接第三驱动机构,可上下移动,第三驱动机构与所述控制箱连接。

进一步的,所述软壳有核水果的自动化去皮去核加工生产线,还包括,底板安装在果盘背面,底板与第四驱动机构连接,第四驱动机构与所述控制箱连接;刀柄的底端与所述底板固定连接,所述刀柄本体上开有长的通槽,刀杆呈弯折形,刀杆在弯折处通过销轴安装在通槽内上端,部分刀杆容纳在通槽内;切皮刀弹簧的上端连接在刀杆头部,下端连接在刀柄下端;刀杆的下端通过销钉连接圆形的切皮刀片,切皮刀片的侧边设有圆形凸台,该圆形凸台的直径小于切皮刀片的直径;刀柄、刀杆、切皮刀弹簧、切皮刀片的组合体的数量为所述N个。

更进一步的,所述软壳有核水果的自动化去皮去核加工生产线,还包括,顶杆套的顶部固定连接在所述顶板下,顶杆上段套在顶杆套内,顶杆最下端设有弹簧座,顶杆露出在顶杆套的下段外套有顶杆弹簧,顶杆弹簧的上端顶在顶杆套的下底面,顶杆弹簧的下端顶在弹簧座上;

顶杆内沿轴向开有一个第二通孔,该第二通孔内安装顶针;该顶针连接第五驱动机构,可上下移动,第五驱动机构与所述控制箱连接;

环形刀片固定在所述底板上,刀刃口朝上,环形刀片的直径大于果核直径。

更优的,所述软壳有核水果的自动化去皮去核加工生产线,还包括,平板位于托环下方,与第六驱动机构连接,第六驱动机构与所述控制箱连接;第二电机安装在平板上,与所述控制箱连接;一个第二电机的输出端连接一个滚轮,M个滚轮位于托架旁边呈均匀分布,M的值为3~6的自然数;

平板上开设第三通孔;支架上端固定连接在平板上,摄像头安装在支架下端,所述摄像头方向朝着上方的所述第三通孔,防护玻璃安装在摄像头上端的支架上;

气管连接件固定连接在安装座上,气管连接件的下端与导气管连接,气管连接件的上端与供气的气源连接;导气管的前端与气嘴连接,气嘴从侧向对准所述防护玻璃。

优选的,所述N、M的取值均为3。

所述软壳有核水果的自动化去皮去核加工生产线,还包括,入料盘呈左高右低向下倾斜安装在所述机架左侧,与正面朝上且向上倾斜的果盘衔接。

优选的,所述入料盘上有一系列锯齿槽,这些锯齿槽与水果托盘上的托环孔相对应。

链条的右侧有果盘正面朝上的向右下倾斜段,该倾斜段附近上设有倾斜向下的果壳出料盘。

链条的右侧有果盘正面朝下的向左下倾斜段,该倾斜段附近上设有倾斜向下的果肉出料盘。

在所述底板下方,对应底板上环形刀片的位置设有倾斜向下的果核出料槽。

本发明有如下优点:

针对现有类似龙眼的水果生产线人工成本较高、效率低下、稳定性差等现状,本发明提出了一种龙眼去皮去核加工产线。该生产线从实际情况出发,在去核步骤之前进行了位姿调整机构的设计,同时用简单可行的方法对该机构进行了保护装置与清理装置的设计。同时,本发明中将去皮步骤分布进行,将去核步骤增加了去核刀,不仅保证了可行性还可保证稳定性与高效性。同时,本发明中将多个类似工序集成在同一个驱动设备上,仅靠一个动作即可完成多个加工环节,可大大提升生产效率,另外所设计的零部件具备极好的互换性可大幅降低设备成本。该方法也不仅适用于龙眼,通过尺寸调整、视觉控制调整也可适用于各类结构与需求类似的水果,如荔枝。

其效率高、稳定性强、运行过程中全程无需人工干预、同时上料方便。该龙眼去皮去核加工产线本身的结构相对简单,采用集成化思想将多工步集成到同一驱动设备,使多个工步在一个运动中完成,成本较现有的人工生产会大幅降低。

附图说明

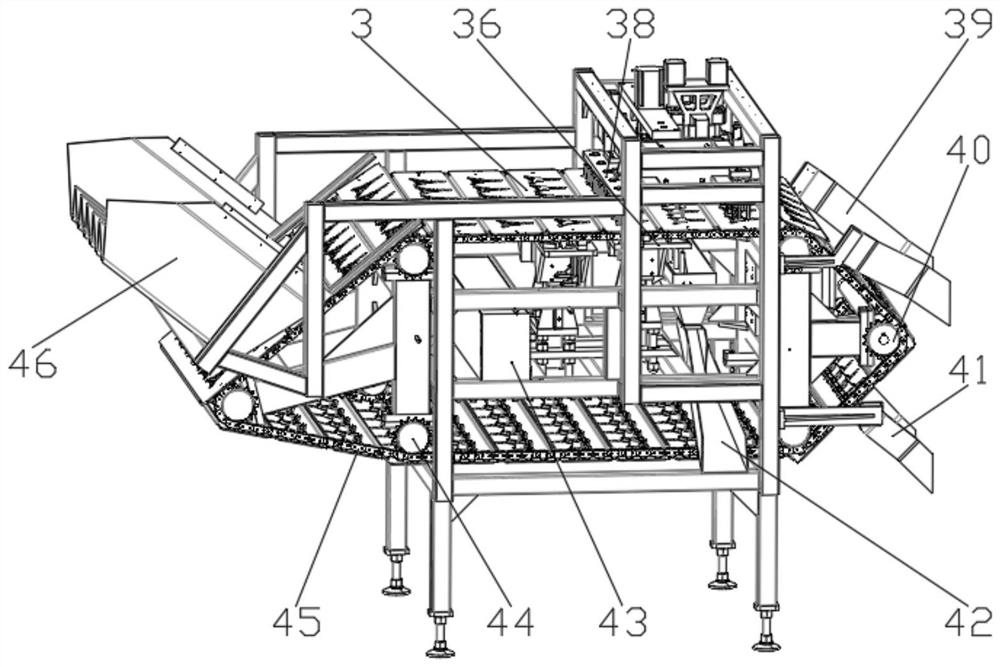

图1是该龙眼去皮去核加工产线的整机示意图。

图2是该龙眼去皮去核加工产线入料部分结构示意图。

图3是该龙眼去皮去核加工产线出料部分结构示意图。

图4是该龙眼去皮去核加工产线的位姿调整设备的示意图。

图5是装有龙眼的龙眼托盘的示意图。

图6是托环的结构示意图。

图7是位姿调整机构去掉重复部分的示意图。

图8是清理部分的示意图。

图9是视觉部分的示意图。

图10是该龙眼去皮去核加工产线的去皮去核设备的示意图。

图11是切皮机构示意图。

图12是切皮刀部分示意图。

图13是切皮刀部分的剖视图。

图14是去核机构示意图。

图15是去核机构剖视图。

图16是夹爪机构示意图。

图17是底板集成示意图。

图18是夹爪板集成示意图。

图19是夹爪机构与顶板集成示意图。

图20是定位螺钉安装示意图

图中:1.龙眼、2.托环部件、3.果盘、4.步进电机、5.电机座、6.滚轮、7.气管连接件、8.卡簧、9.导气管、10.气嘴、11.防护玻璃、12.支架、13.摄像头、14.平板、15.刀柄、16.刀柄螺钉、17.切皮刀、18.切皮刀弹簧、19.刀杆、20.顶杆套、21.顶杆套卡簧、22.顶杆弹簧、23.顶杆、24.去核刀、25.去核刀卡簧、26.顶针、27.顶杆卡簧、28.夹爪、29.弹簧片、30.夹爪螺钉、31.爪臂、32.连杆、33.中心盘、34.推杆、35.推杆卡簧、36.底板、37.夹爪板、38.顶板、39.龙眼皮出料盘、40.主动链轮、41.龙眼肉出料盘、42.龙眼核出料盘、43.控制箱、44.从动链轮、45.弯板链条、46.入料盘、47定位销、48定位螺钉。

具体实施方式

本发明以软壳有核水果龙眼的自动化去皮去核加工生产线为实施例,进一步说明本发明。

整个自动化去皮去核加工生产线由铝型材制作的框架式机架进行支撑,如图1所示。龙眼的自动化去皮去核加工生产线按功能区分,包括四个部分,即链条传动部分、入料出料部分、加工部分以及控制部分。

链条传动部分主要包括主动链轮40、从动链轮44、弯板链条45、电机以及相配合的连接部件。生产线上的两侧对应位置分别设有一个主动链轮40,由同一个电机带动,同时每一侧都对称安装有五个从动链轮44,每一侧的主动链轮、从动链轮分别通过一条链条连接,多个链轮的主要作用是使每条链条包含水平段、斜行段,之后的入料出料过程均可因为链条角度斜行段而大大简化。控制部分包括控制箱43和行程开关,行程开关检测链条运行到某个设定状态时,向控制箱43发出检测信号。所有的控制指令均从控制箱43中发出,控制链条传动电机、加工部分的驱动机构,使各个部件按控制时序协调运行。

如图2所示,入料和出料部分主要由一个入料盘46和三个出料盘组成,三个出料盘分别为:龙眼皮出料盘39、龙眼肉出料盘41、龙眼核出料盘42。入料盘46上有一系列锯齿槽,这些锯齿槽正好与龙眼托盘上的托环孔相对应。入料盘呈左高右低向下倾斜安装在所述机架左侧,与正面朝上且向上倾斜的果盘衔接。在实际操作过程中,工人们仅需要沿入料盘46倒入一定量的龙眼1,由于入料盘46和弯板链条45之间的角度会将龙眼1集中在入料盘46与龙眼托盘之间,每当有空的龙眼托盘经过,龙眼1则会顺势滚入对应的龙眼托盘中,之后随着龙眼托盘进入接下来的加工部分。在进行去核步骤之后,龙眼核以及所连的龙眼皮会落入龙眼核出料盘42中,顺着该出料盘的滑道滑出。链条的右侧有果盘正面朝下的向左下倾斜段,该倾斜段附近上设有倾斜向下的龙眼肉出料盘41和果盘正面朝上的向右下倾斜段,该倾斜段附近上设有倾斜向下的龙眼壳出料盘42。在加工部分完成加工之后,龙眼皮会留在两个龙眼托盘之间,龙眼肉则会留在托环中,首先弯板链条45倾斜一个较小的角度,使龙眼皮首先顺着龙眼皮出料盘39滑出,龙眼肉由于在托环之中则不会被倒出。之后,在经过主动链轮40的时候,龙眼托盘会进行一个大的角度变化,从而将内部托环中的龙眼肉倒出至龙眼肉出料盘41中,龙眼肉顺着龙眼肉出料盘41滑出,如图3所示。每一个出料盘的出口处都会有一个收集容器用于进行收集。

果盘安装在两条链条之间,两端分别固定连接两条链条,果盘上开有若干个通孔,该通孔称为托环孔,每个托环孔的孔径能通过一个水果,托环设在托环孔下端,托环的环径小于水果外径且大于果核的外径,水果进入托环孔后,被托环托住。如图5所示。本实施例中,龙眼托盘由果盘3和托环组成。一个果盘3上开有6个托环孔,该托环孔的孔径大于龙眼1,保证龙眼1能无障碍通过。一个果盘3上设6个托环孔,意味着一次可以同时加工6个龙眼。当然,只要果盘的长度允许,还可以设置更多的托环孔。沿托环孔圆周的径向均匀开有N个长形的过孔,每个长形过孔与托环孔圆周相连通;托环上均匀分布N个开口,托环上的开口与长形的过孔位置在垂直面上一一对应。本实施例中,N的取值为3。沿该大圆孔的径向均匀分布着三个长形的过孔,每两个长形的过孔在沿圆孔径向的中线夹角为120°,长形的过孔与圆孔相连通。出于安全性和美观性等考虑长形过孔内的过度处设置有圆角。

如图6所示,一个托环由三个完全相同的托环部件2组成,托环部件2安装在果盘下通过螺钉固连,该托环部件2上设计有法兰,法兰上开有两个螺纹孔,分别与果盘3上的位于方形槽之间的两个通孔对应,采用螺钉固连。托环部件2下部设计有一个托爪,该托爪与龙眼1相接触的部分呈圆弧形,该圆弧的直径小于龙眼1直径大于龙眼核的直径。三个托环部件2沿圆周均布,对应面保持平行即可构成一个托环,托环部件2每两个对应的平行面之间都有一定的距离,方便位姿调整时滚轮6的进入。将该托环通过螺钉与果盘3固连即可构成一个龙眼托盘。使用过程中,龙眼1通过果盘3上的大圆孔进入托环并由托环部件2上的托爪托住。

加工部分按照最优的作业顺序,包括位置姿态调整、切皮、去核、去皮四个工序,每道工序分别设有对应的位姿调整机构、切皮机构、去核机构以及去皮机构加以实现;当然上述的四个作业顺序并非绝对,存在先后顺序的调整余地。

位姿调整机构包括运动部分、清理部分与视觉部分,如图4、图7所示。三个部分均集成在同一个平板14之上,平板14位于托环的下方,与第六驱动机构连接,第六驱动机构与控制箱43连接。在操作过程中,第六驱动机构在控制箱43的控制下驱动平板上下移动抵达合适的工位。平板14上开有一系列通孔,可通过螺钉将三个部分进行集成,同时也可通过螺钉将平板14连同集成的三个部件与驱动机构连接。运动部分包括电机4、电机座5以及滚轮6。电机座5与平板14通过螺钉固连,电机4与电机座5通过螺钉固连。电机转子的前端呈正六边形柱状,该形状与滚轮6的内孔形状相同,将电机转子前端与滚轮6的内孔配合,两者之间轴向上通过摩擦力实现固连,周向上通过形状限制实现固连。平板14上与果盘3一样也对应开有一系列大圆孔,果盘3与平板14上对应的圆孔同心配合,运动部分沿平板14上的大圆孔的周向均布,同时保证滚轮6的两端面与果盘3的方形槽宽度方向上的两个端面平行。在实际过程中,驱动机构将平板14向上推到指定位置,该位置下滚轮6与龙眼1的外表皮相切,并将龙眼1微微抬起。电机4带动滚轮6旋转进而通过摩擦力带动龙眼1进行旋转将龙眼1调整到合适的位姿。之后驱动机构再将平板14向下移动,龙眼托盘带着龙眼1通过传送机构移动到下一个工位进行加工。清理部分包括气管连接件7、卡簧8、导气管9以及喷嘴10组成,如图8所示。气管连接件7与平板14上对应的通孔配合,通过卡簧8实现径向固连,通过摩擦力实现周向固连。气管连接件7的下端与导气管9连接,可保证气密性,气管连接件7的上端与供气的气源连接。导气管9为刚性材料制成,可将气体沿固定方向导出。导气管9的前端与气嘴10连接,气嘴10本身为塑胶材料,可实现导流、降噪等功能。该清理部分主要用于对视觉部分的清理,在龙眼1进行位姿调整的时候,龙眼1表皮的碎屑与粉尘会不断脱落最终将视觉部分的镜头覆盖,导致设备无法继续完成工作。由于龙眼1在位姿调整过程中所产生的碎屑与粉尘细小且干燥,通过喷嘴10吹气的方式即可实现清理。吹气过程中的气压不需要太大,被吹散的粉尘影响范围较小,另外,其他机构上加装有防护层,因此该清理过程也不会对其他机构的运转产生影响。视觉部分则由防护玻璃11、支架12、摄像头13三个部分组成,如图9所示。其中支架12上端和下端各开有一系列通孔,上端通孔与平板14上对应的通孔配合,通过螺钉将视觉部分固连于平板14上。支架12下端开有四个小孔以及一个大的圆形通孔,这四个小孔与摄像头13所带的集成电路板上的四个小孔对应,大的圆形孔则与摄像头13本身对应,从对应的小孔通过螺钉将摄像头13与支架12进行固连。防护玻璃11上同样开有四个对应的小孔,用于同支架12固连。防护玻璃11安装在摄像头13的上端用于保护摄像头13。在实际过程中,视觉部分通过识别龙眼蒂的位置,调用相应的算法计算出调整位姿所需要的运动,将指令传送给电机4,再由电机4将指令转化为实际运动进行输出并带动龙眼1旋转。该过程持续进行,直到龙眼1被调整到指定位姿。该指定位姿即为下一工序所需要的位姿,下一工序一般为去核步骤,该步骤下需要龙眼1保持在龙眼蒂朝下的位姿下,方便果核顺利取出。

切皮机构包括切皮刀部分和顶杆部分,如图10、11所示。其中切皮刀部分包括:刀柄15、刀柄螺钉16、切皮刀17、切皮刀弹簧18以及刀杆19,具体如图12所示。其中刀柄15从外形上为一个正四棱柱,其上开有一个长的通槽用于安装刀杆19。刀柄15上还开有两个螺纹孔,其中位于正下方的螺纹孔用于同底板36连接,另一螺纹孔上安装有一个较长的刀柄螺钉16,该刀柄螺钉16在上紧之后还会有一段露在外部用于和切皮刀弹簧18连接。底板36安装在果盘背面,底板与第四驱动机构连接,第四驱动机构与控制箱43连接。刀杆19呈之字形,如图13所示,刀杆19上开有三个通孔和一个方形槽。其中较长一端的通孔用于和切皮刀弹簧18连接,其余两个通孔均用销钉分别将刀杆19和刀柄15连接,将刀杆19和切皮刀17连接。所采用的销钉连接摩擦力很小,因此刀杆19可绕着销钉的轴线进行旋转,切皮刀17也可绕对应销钉的轴心进行旋转,切皮刀17除刀刃外两端还分别有一个凸台,该凸台直径小于切皮刀片的直径,主要是为了在切皮刀17切开龙眼皮之后刀刃不会过度深入。顶杆部分包括:顶杆套20、顶杆套卡簧21、顶杆弹簧22、顶杆23和顶杆卡簧27。顶杆套20可按直径分为两段,直径较大一段上有开有两个卡簧槽用于安装顶杆套卡簧21,将顶杆部分固定于顶板38上。整个顶杆套20中间开有一个通孔,用于安装顶杆23。顶杆套20的直径较小的一段内部开有一个沉头槽,该槽主要用与安装顶杆弹簧22。顶杆23安装于顶杆套20的通孔中,顶杆23沿轴向也开有一个通孔,该孔用于安装去核用的顶针26。顶杆23的下端还有一个半球形的罩子,该结构主要是为了在压紧龙眼1的同时能将力均匀分散,从而可以将龙眼1压实而又不至于将龙眼1压坏。顶杆23上端开有一个卡簧槽,用于安装顶杆卡簧27。顶杆弹簧22安装在顶杆上。在实际操作过程中,龙眼1位于托环上,且保证龙眼蒂朝下。首先是由顶盘27驱动顶杆套20进而驱动顶杆部分向下移动,顶杆23的下端接触龙眼1,之后顶杆套20可继续下移直至顶杆弹簧22接触顶杆23下端则开始逐步增加压力,所施加的压力范围可将龙眼1压紧在托环之上,保证龙眼1在切皮的过程中不会发生位姿变化同时也不会对龙眼1造成破坏。之后由底板36带动切皮刀部分上移,切皮刀17刀刃处首先接触龙眼1并将龙眼皮切开,之后切皮刀17上的凸台便和龙眼皮接触并阻止切皮刀17进一步深入。在切皮部分逐渐向上移动的过程中由于切皮刀无法继续深入龙眼1,因此刀杆19便会开始旋转将切皮刀弹簧18拉伸,该拉伸过程主要有两个作用:1、增大作用力保证成功切入龙眼皮,如果切皮刀17没有切入,拉伸会更加明显,切皮刀17上的作用力便会增大从而将成功将龙眼皮切开。2、储蓄能量,可在动作完成之后自动复原。在切完之后没有龙眼1的状态下,刀杆19在切皮刀弹簧11的弹簧力作用下可以自动回复原位。该切皮过程完成之后,龙眼皮上会留下三条刀口方便后期的去皮处理。同时,该过程需要在龙眼1去核之前进行,因为去核之前的龙眼1本身更加饱满,切皮刀17容易将龙眼皮切开。

去核机构也由两个部分组成,分别为顶针部分和去核刀部分,如图14所示。其中顶针部分同上述去皮机构的顶杆部分基本一致,不同之处在于在顶杆23的内部安装有一个顶针26,该顶针26顶针连接第五驱动机构,可上下移动,第五驱动机构与控制箱43连接。在龙眼1被压紧固定之后顶针26可刺入龙眼1,将龙眼核顶出。去核刀部分包括去核刀24以及去核刀卡簧25。去核刀24下部有两个卡簧槽用于安装去核刀卡簧25,该去核刀卡簧25可将去核刀24固定在底板36上由底板36进行驱动。去核刀24上端为一圈锋利的环形刀片。环形刀片刀刃口朝上。去核刀24的底部为空心,直径大于果核直径,方便龙眼核以及部分龙眼皮的下落。在实际操作过程中,如图15所示,首先顶板38下移带动顶针部分的顶杆23将龙眼1压紧并固定在托环上。之后底板36上移同时顶杆23内部的顶针26下移刺入龙眼1内部并刺入龙眼核,在去核刀24上移的过程中可将龙眼核所连周边的龙眼皮切开,形成一个环形的切口,在顶针26刺入龙眼核之后,继续下移的时候可以将龙眼核连同龙眼核相连的一部分龙眼皮一同顶出,顺着去核刀24向下排出。

去皮机构包括夹爪部分和推杆34,夹爪部分由夹爪28、弹簧片29、夹爪螺钉30、爪臂31、连杆32、中心盘33和定位销47,结合图16、18、19、20所示,夹爪板37位于顶板38的上方,夹爪板37连接第二驱动机构,可上下移动,第二驱动机构与控制箱连接;为了更加明显表达龙眼1上被切皮刀17所切出的切口,将龙眼1进行了旋转,使切口处于视野中心位置而不会被夹爪28挡住,中心盘33上沿圆周方向上均布三个螺纹孔,用于与夹爪板37通过螺钉固定连接,由夹爪板37一起驱动,中心盘33的上端有一个圆形凸台,用于同夹爪板安装时进行定位。每个夹爪的位置与托环上的开口位置对应。中心盘33轴心开有一个通孔,用于安装推杆34,推杆34上有一个卡簧槽,用于安装推杆卡簧35,该推杆卡簧35是为了保证推杆位移不会过大,推杆连接第三驱动机构,可上下移动,第三驱动机构与所述控制箱连接。中心盘33上沿周向均布着三个与连杆32配合的结构,配合处采用销钉进行连接,连接部分可以绕销钉轴线进行旋转。连杆32与爪臂31采用销钉活动连接,爪臂31和夹爪28之间也同样采用定位销47活动连接,定位销47自身通过定位螺钉48与顶板38固定连接。在夹爪28与爪臂31上贴合安装有弯折形的长弹簧片29,夹爪28、爪臂31两者中至少一方上开有长方形通孔,弹簧片29的上端、下端分别通过夹爪螺钉30连接在爪臂31、夹爪28上,其中至少一个夹爪螺钉30安装在两个长方形通孔上,并可在长方形通孔移动。夹爪28上与龙眼1接触的部分为锯形爪齿,该设计是为了将夹爪28能部分嵌入龙眼皮,增大摩擦力,可以顺利将龙眼皮抓起。

在实际操作过程中,推杆34首先向下移动将龙眼1固定在托环上,之后顶板38下移,直到夹爪28到达龙眼下半部的合适位置停止。然后夹爪板37带动中心盘33下移,连杆32上端下降、下端对爪臂31的上端产生向下向外的推力,该推力传导到弹簧片29的上端,弹簧片29上端的受力传导到弹簧片29下端,在弹簧片29下端产生向内向上的作用力,作用在夹爪28上,使三个夹爪28合力抓牢龙眼皮。然后顶板38上移,带动三个带夹持合力的夹爪28上移,而推杆34压在龙眼上不变,这样,龙眼皮被三个带夹持合力的夹爪28从龙眼上剥离。此外,在切皮工序已经完成,龙眼皮上留有三条切口的情况下,龙眼皮更容易剥离。在皮肉分离之后,推杆34上升,夹爪板37、顶板38保持同步上升,将龙眼皮从托环孔中抓起,龙眼肉留在托环孔内;待整个生产线向前推进半个工位的时候将夹爪28松开,使龙眼皮下落到两个龙眼托盘之间。

本发明结合控制部分的考虑,将多个可同时完成的工序进行集成。将切皮机构中的切皮刀部分和去核机构中的去核刀部分集成到底板36上,如图17所示,将切皮机构中的顶杆部分以及去核机构中的顶针部分集成到顶板上,如图18而所示。所有的去皮机构均集成在夹爪板37上,如图19所示,可进行单独驱动。对于一个要去核去皮的水果而言,切皮、去核、去皮三个工序存在先后顺序,但是,本发明的生产线上,切皮、去核、去皮三个加工机构是同时动作的。这意味着,除初始的3排水果是每排逐一加工外,后续的待加工水果是每三排同时被分别切皮、去核、去皮加工。即多个加工环节同步完成。因此本发明效率高、稳定性强。

- 软壳有核水果的自动化去皮去核加工生产线

- 软壳有核水果的自动化去皮去核加工生产线