一种机车制动电阻监测温度的取值方法及采集装置

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及到一种电力机车机车制动系统的部件的温度监测方法,尤其是指一种机车制动电阻监测温度的取值方法及采集装置;该种机车制动电阻监测温度的取值方法及采集装置可以准确测量出制动电阻的真实温度,不会受到环境影响;有效降低机车制动电阻故障的发生;属于电力机车制造技术领域。

背景技术

随着高速机车在世界各地的应用越来越普遍,高速机车的运行安全也越来越受到关注;其中高速机车在运行过程中,会频繁的加速减速,这就要求机车制动系统有良好的制动效果和稳定性;目前大多数高速机车采用电阻制动。所谓电阻制动,又称动态制动是铁路机车的一种制动方式,这种制动方式在制动过程中,将原来驱动轮对的牵引电动机转变为发电机,利用列车的惯性由轮对带动电动机转子旋转而发电,从而产生反转力矩,消耗列车的动能,达到产生制动作用的目的。而电机发出的电流通过专门设置的电阻元件,采用通风散热将热量消散于大气中。

但是制动电阻元件在制动时会产生大量的热,其产生大量的热能必需散发到大气中去,否则会导致电阻元件温度上升,若不能采取有效的散热手段, 制动电阻产生的热能将聚集在制动电阻内部, 在很短的时间内就足以导致制动电阻烧损。因此必须有效控制制动电阻的温升,目前制动电阻可分为强迫通风冷却型制动电阻和自然通风冷却型制动电阻两类。在这两类制动电阻系统中,虽说都设有温度检测和监控装置,对制动电阻的温度状态实时监控,但从运行的情况来看,监控的效果不理想;其中主要原因是由于电阻元件本身带电,为了避免电阻元件上千伏的高压对温度传感器的损害,目前的温度监控都是将温度传感器设置在远离电阻元件一定距离的位置进行检测,通过测量流过电阻元件周围的空气温度来判别电阻元件的实际温度;这样就将导致明显的误差和滞后;影响检测的准确度和精确度,而且对于通过电阻元件的风速和风压也都会影响温度检测的准确性,所以一直以来在检测温度的同时,还需要检测通过电阻元件的风压和风速,在通过换算得到估计的电阻元件的温度值。因此很有必要对此加以改进。

近来也出现了通过采集出风口和进风口温度,进行比对分析的技术方案,但是由于采集的只是风口的温度,与实际电阻元器件的温度有很大的差距,因此准确度受到质疑。还有通过对制动电阻所产生的热值进行估算来判断制动电阻是否超过所设定范围的方式来保护制动电阻,但是仍存在估算值与实际值存在偏差的问题,导致出现缺乏实际监控的而出现一些意想不到的问题。因此仍有必要做进一步改进。

通过专利检索,尚未发现有相关的专利技术文献报道,最为相接近的为一篇论文,相关文献有以下几个:

1、专利号为CN201720309477.7,名称为“一种机车制动电阻温控系统”的实用新型专利,该专利公开了一种机车制动电阻温控系统,包括温度探头、温度放大电路、比较电路、继电器驱动电路、信号输出电路和电源电路;所述温度探头与温度放大电路连接,温度放大电路与比较电路连接,比较电路连接继电器驱动电路,继电器驱动电路连接信号输出电路,所述温度放大电路、比较电路、继电器驱动电路均连接电源电路。

2、专利号为CN201510431603.1,名称为“制动电阻过热保护方法、装置、可读存储介质及控制器”的发明专利,该专利公开了一种制动电阻过热保护方法、装置、可读存储介质及控制器,包括在制动电阻投入工作后,对制动电阻的实时产热量与预设的瞬间散热量的差值进行积分,得到积累热量值;进而计算得到温升值,并将温升值与制动电阻投入工作时的初始温度值相加,得到制动电阻投入工作后的实际温度;判断制动电阻投入工作后的实际温度是否大于预设的温度阈值,若是,则控制制动电阻退出工作。

3、专利号为CN201610789223.X,名称为“一种车载制动电阻的监测方法、装置和保护方法、装置”的发明专利,该专利公开了一种车载制动电阻的监测方法、装置和保护方法、装置,包括:1)实时获取直流侧回馈功率、中间支撑电容的功率,以及将交流侧制动产生的总功率折算至直流侧得到的折算总功率;2)根据直流侧回馈功率、中间支撑电容的功率以及折算总功率,得到制动电阻的实时消耗功率;3)判断制动电阻过流、温升状态。

通过上述专利文献的分析,我们发现这些专利都涉及对制动电阻的控制,而且很多都是基于对温度的控制所进行的研究,也提出了一些改进的技术方案,但是这些技术方案都仍存在一些问题,仍然没有解决无法取得制动电阻实际温度的问题,存在温度取值差的不确定因素,导致在实际应用中仍出现许多意想不到的问题和故障,因此仍很有必要对此做进一步的研究。

发明内容

本发明的目的在于针对现有制动电阻系统存在的不足,提出一种机车制动电阻监测温度的取值方法及采集装置,该种机车制动电阻监测温度的取值方法及采集装置可以在机车制动电阻的运行工作中,实时采集到机车制动电阻的体内或体表的真实温度,从而在机车制动电阻出现故障之前,就可以提前进行预报,有效防止机车制动电阻的故障产生。

为了达到这一目的,本发明提供了一种机车制动电阻监测温度的取值方法,通过在机车制动电阻的制动电阻元件体内或表面设置温度传感器,直接采集制动电阻元件体内或表面的温度值,并将所采集的温度值转换成温度电信号,通过CAN总线发送到牵引控制单元(DCU)进行智能识别,通过牵引控制单元(DCU)的智能识别确定机车制动电阻的状况;一但发现制动电阻元件温度异常,将进行预警;当出现超范围的故障数据信息,将进行报警和故障处理,保证机车制动电阻的正常运行。

进一步地,所述的直接采集制动电阻元件体内或表面的温度值是在制动电阻元件的电阻片体内或表面上,紧贴着电阻片设置温度传感器,通过紧贴在电阻片的温度传感器直接采集电阻片的温度作为监测温度。

进一步地,所述的紧贴着电阻片设置温度传感器是将温度传感器包裹在导热绝缘材料内,再将包裹有导热绝缘材料的温度传感器紧贴在制动电阻片的表面,或伸入到制动电阻片的体内,直接采集制动电阻片体内或表面的温度,再将所采集的温度信号值传送到牵引控制单元。

进一步地,所述的将温度传感器包裹在导热绝缘材料内是将温度传感器包裹在带有散热片的陶瓷壳体内,再将包裹有温度传感器的陶瓷壳体固定安装在制动电阻片的体表面或体内,使得温度传感器与制动电阻片形成绝缘隔离接触,保证陶瓷壳体8的耐绝缘性能在耐压7.5KV/1min。

进一步地,所述的将温度传感器包裹在带有散热片的陶瓷壳体内是在陶瓷壳体的中间开有半开口的温度传感器安装孔,将温度传感器通过导热胶固定在陶瓷壳体安装孔内。

进一步地,所述的将陶瓷壳体固定安装在制动电阻片的体表面或体内是在制动电阻片的体表面或体内设置安装温度传感器的安装孔,再将包裹有温度传感器的陶瓷壳体放入到安装孔内,通过紧固方式固定包裹有温度传感器的陶瓷壳体,同时将包裹有温度传感器的陶瓷壳体的散热片露出在制动电阻片的体表面外,并保证温度传感器与制动电阻片的绝缘爬电距离满足绝缘的要求。

进一步地,所述的陶瓷壳体为导热绝缘陶瓷材料制作,且优选导热系数与制动电阻片的热膨胀系数相同的导热绝缘陶瓷材料制作;并在保证足够的绝缘性能的条件下,尽可能降低陶瓷壳体的壁厚,控制陶瓷壳体的壁厚在0.8-2.5mm,陶瓷壳体的底部厚度控制在0.5-1.5mm;在温度传感器与陶瓷壳体之间的周边采用导热密封胶进行封装。

进一步地,所述的导热绝缘陶瓷材料为高导热陶瓷,包括AlN陶瓷或BeO陶瓷或Si3N4陶瓷,且控制导热系数在290~310 W/m·K,保证陶瓷壳体与制动电阻片的膨胀系数一样。

一种机车制动电阻监测温度的采集装置,包括机车制动电阻和牵引控制单元,机车制动电阻与牵引控制单元通过CAN总线电连接;其特征在于:在机车制动电阻的制动电阻元件体内或表面设置温度传感器,通过制动电阻元件体内或表面设置温度传感器直接采集制动电阻元件上的温度信号,再将温度信号通过CAN总线送到牵引控制单元。

进一步地,所述的温度传感器包裹在带有散热片的陶瓷壳体内,再将包裹有温度传感器的陶瓷壳体固定安装在制动电阻片的体表面或体内,使得温度传感器与制动电阻片形成绝缘隔离接触。

进一步地,所述的陶瓷壳体为空心柱状带有散热翅片的半封闭壳体,采用导热绝缘陶瓷材料制作;陶瓷壳体开口上部设置有散热绝缘翅片,陶瓷壳体散热绝缘翅片为2-3圈,每一圈的间隔在2-5mm,散热绝缘翅片11的厚度为1-2mm;陶瓷壳体热膨胀系数与制动电阻片的热膨胀系数相同,且控制导热系数在290~310 W/m·K,保证陶瓷壳体与制动电阻片的膨胀系数一样;所述的陶瓷壳体材料,包括AlN陶瓷或BeO陶瓷或Si3N4陶瓷。

进一步地,所述的陶瓷壳体的侧壁壁厚在0.8-2.5mm;底部壁厚控制在0.5-1.5mm,且底部为与制动电阻元件体内或表面底部相同的形状,保证底部紧贴在制动电阻元件体内或表面的底部,同时温度传感器紧贴在陶瓷壳体的底部,保证制动电阻元件体内或表面的温度直接通过陶瓷壳体的底部传到温度传感器;在传感器与陶瓷壳体之间的周边采用导热密封胶进行封装。

本发明的优点在于:

本发明通过直接采集制动电阻的电阻元件温度,可以真实测量到制动电阻元器件的真实实时温度,这样就有利于我们对制动电阻的实时工作状态做出判断,主要有以下一些优点:

1、直接采集制动电阻元器件的体表或体内温度,可以采集到制动电阻元器件的真实温度,不会存在通过热值计算出现的估算与实际温度的差别,也不会出现采集风机出口和入口空气中温度与实际差别,有利于准确确定机车制动电阻的实际工作状况;

2、将温度传感器通过绝缘套设置在制动电阻元器件的体表或体内,有利于温度传感器的固定,从而更有利于防止温度传感器在空气中晃动所带来的温度值的变化影响,减少因为环境温度变化所带来的不利影响;

3、温度传感器通过高导热绝缘材料与制动电阻元器件进行隔离,可以既保证绝缘的效果,有保证能紧密贴合制动电阻元器件,检测到制动电阻元器件的真实温度,便于后续的智能分析判定;

4、采取分别在制动电阻元器件的输入和输出两个点采集两路温度信号,再将两路温度信号的变化值进行比对分析,有利于实时检测制动电阻元器件整体的工作状况,并对所产生的细微变化进行分析,对发生故障前的变化进行预警,有利于避免故障的产生。

附图说明

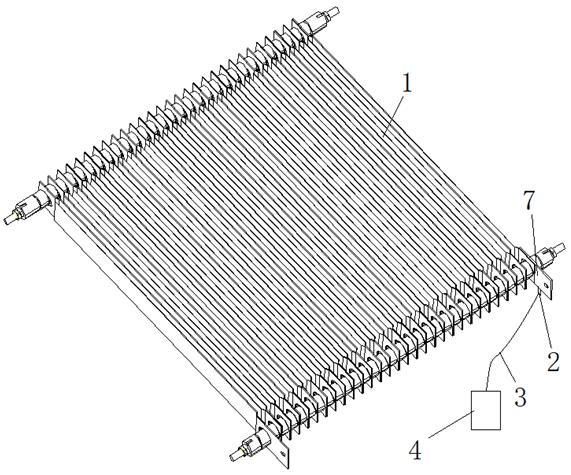

图1为机车制动电阻工作原理示意图;

图2为本发明一个实施例的系统结构示意图;

图3为本发明一个实施例的温度传感器安装结构示意图;

图4为图3温度传感器安装结构放大示意图;

图5为本发明陶瓷壳体厚度与绝缘性能和热传导性能综合曲线图;

图6为本发明另一实施例的温度传感器安装结构示意图。

具体实施方式

下面将结合附图和具体实施例来进一步阐述本发明。

实施例一

机车制动电阻的工作原理如附图1所示;在车辆启动制动电阻制动时,列车将开通IGBT过压斩波,利用机车制动电阻消耗IGBT斩波的再生能量;再通过风机将机车制动电阻的热散到空气中;但是随着再生能量以热能的形式耗散在制动电阻上,电阻温度将逐渐上升,需要实时对机车制动电阻进行监控,以防局部机车制动电阻温升过快,从而导致故障出现,否则将严重影响车辆牵引系统的安全运行。

为了得到精确的制动电阻温度,本发明通过在机车制动电阻的制动电阻元件1的体内设置温度传感器2(如附图2所示),通过紧贴在制动电阻体内的温度传感器2直接采集制动电阻元件上的温度值,并将所采集的温度值转换成温度电信号,通过CAN总线3发送到牵引控制单元(DCU)4进行智能识别和监控,通过牵引控制单元(DCU)4的智能识别确定机车制动电阻的状况;一但发现制动电阻元件的温度异常变化,将实时进行预警;当出现超范围的故障数据信息,将进行报警和故障处理,保证机车制动电阻的正常运行。

所述的在机车制动电阻的制动电阻元件1体内设置温度传感器2如附图3所示,在制动电阻系统5中的制动电阻元件1输入端或输出端两处的制动电阻元件1的体内设置温度传感器2,通过温度传感器2采集电阻元件1的体内的温度,并将所采集的温度信号传送到牵引控制单元4;通过牵引控制单元(DCU)进行智能识别和监控温度信号,采取数据的比对判断制动电阻元件的工作状况。

本实施例的温度传感器2采用热电偶作为温度传感器,热电偶的默认设定值都为750℃,并能实时记录制动电阻体内的温度数据,以便为后续故障分析提供数据支持。

所述的制动电阻元件1为制动电阻片,由于制动电阻元件带有高压电,所以必须将温度传感器2与制动电阻元件1进行隔离,但隔离远了以后很容易产生采集数据出现误差;因此,将温度传感器2包裹在导热绝缘材料6内,如附图4所示,再将包裹有导热绝缘材料6的温度传感器2伸入到制动电阻片7的体内,紧贴在制动电阻片7体内的表面上,直接采集制动电阻片体内的温度,再将温度传感器所采集的温度信号值传送到牵引控制单元。

上述的将温度传感器2包裹在导热绝缘材料6内是将温度传感器2包裹在带有散热片的陶瓷壳体8内,将陶瓷壳体8做成半开口空心圆柱体,内部有一个半开口的空心盲孔9,温度传感器2插入到空心盲孔9内,并使得温度传感器2底部紧贴在空心盲孔9的底部上;为了保证采集温度的准确性,同时考虑到绝缘性能的要求,陶瓷壳体底部10厚度控制在0.5-1.5mm;这样可以既保证绝缘,同时保证热传导效果和精度;为增强散热效果,在陶瓷壳体8的开口上部设置有散热绝缘翅片11,散热绝缘翅片11为2-3圈,每一圈的间隔在2-5mm,散热绝缘翅片11的厚度为1-2mm,通过散热绝缘翅片11进行散热;同时,散热绝缘翅片11也可以提高温度传感器的整体绝缘效果,并可以通过控制陶瓷壳体8插入制动电阻片7的空心盲孔9的深度,保证陶瓷壳体8的耐绝缘性能在耐压7.5KV/1min;在组装成包裹有温度传感器的组件时,先将测温的温度传感器2插入陶瓷壳体8内,使得温度传感器2的底部紧贴在陶瓷壳体的底部10上,再将温度传感器2与陶瓷壳体8紧固在一起,然后将包裹有温度传感器的陶瓷壳体插入到制动电阻片7的空心盲孔9内,使得温度传感器与制动电阻片既形成绝缘隔离的直接接触,又可以通过陶瓷壳体8直接采集到制动电阻的体内温度;而且由于陶瓷壳体8直接插入在制动电阻的体内,与制动电阻体内表紧贴在一起,因此相对的热传导系数是确定的,不会受空气的干扰,仍能采集到制动电阻的体内温度;温度传感器2与陶瓷壳体8紧固在一起是通过导热绝缘胶5封装在一起的;优选地,通过有机硅型导热胶将温度传感器固定在陶瓷壳体8的空心盲孔9内,进行封装,再将包裹有温度传感器2的陶瓷壳体8固定安装在制动电阻片7的体内;温度传感器2与陶瓷壳体8紧固在一起也可以采用机械固定方式将温度传感器与陶瓷壳体紧固在一起,如通过螺纹配合的方式将两者联系在一起。

所述的将陶瓷壳体8固定安装在制动电阻片7的体内是在制动电阻片7的本体内设置安装温度传感器的安装孔12,再将包裹有温度传感器的陶瓷壳体8放入到安装孔12内,再通过紧固方式将包裹有温度传感器的陶瓷壳体8固定在安装孔12内,同时保证陶瓷壳体8的外壳表面紧贴在制动电阻片7的安装孔12内壁和底部上;优选地,在陶瓷壳体8上设置一个台阶13,再通过紧固件14压住陶瓷壳体8的台阶13,将陶瓷壳体8固定在制动电阻片的安装孔12上,并且采用有机硅型导热胶涂敷在陶瓷壳体外表,保证陶瓷壳体8的外壳表面紧贴在制动电阻片的安装孔内壁上,形成良好的热传导结构;此外,将包裹有温度传感器的陶瓷壳体8的散热绝缘翅片11露出在制动电阻片7的体表面外,并保证温度传感器与制动电阻片的绝缘爬电距离满足绝缘的要求,耐绝缘性能在耐压7.5KV/1min以上。

所述的陶瓷壳体8为导热绝缘陶瓷材料制作,且优选导热系数与制动电阻片的热膨胀系数相同的导热绝缘陶瓷材料制作,本实施例优选地采用AlN陶瓷,并在保证足够的绝缘性能的条件下,尽可能降低陶瓷壳体的壁厚,控制陶瓷壳体8的侧壁壁厚在0.8-2.5mm,陶瓷壳体8的底部厚度控制在0.5-1.5mm;且控制AlN陶瓷导热系数在290~310 W/m·K,保证陶瓷壳体与制动电阻片的膨胀系数一样,这样可以有效避免由于制动电阻与陶瓷壳体材料膨胀系数不一致导致陶瓷壳体在高温时的炸裂现象。

由于AlN陶瓷壳体是紧贴在制动电阻片7安装孔12内;为了确定利用AlN陶瓷壳体的可靠性,通过反复的性能测试试验,确定AlN陶瓷的导热系数必须控制在290~310 W/m·K时,AlN陶瓷的热膨胀系数与制动电阻片7的热膨胀系数是几乎一样的;这样就不会出现在制动电阻片7发热时,如果制动电阻片7与AlN陶瓷壳体的热膨胀系数不一致,所带来的炸裂的问题。同时控制AlN陶瓷壳体的周边厚度在0.8-2.5mm;底部的陶瓷厚度为0.5-1.5mm就可以既满足温度传感器与制动电阻片的绝缘需求,又能提高热传导率,有效提高测温的准确性;AlN陶瓷壳体的性能测试试验数据对比如附图5所示。

通过图5的试验数据可以看出,当底部的陶瓷厚度超过0.5 mm后,陶瓷的绝缘性能可以达到耐压7.5KV/1min,而且随着厚度的增加耐压强度进一步提升;但是随着厚度的增加,AlN陶瓷壳体的热传导性能逐步下降,而且厚度达到1.0mm以上以后,其热传导性能将出现明显下降趋势,这将大大影响测温的准确性,产生明显的反应滞后,所以控制底部的陶瓷厚度为0.8-2.5mm是合适的;而且陶瓷壳体的底部直接接触温度传感器的探头,因此底部的厚度越薄越好,因此控制在0.5-0.6mm。

所述的通过牵引控制单元(DCU)4的智能识别确定机车制动电阻的状况是在制动电阻体的制动电阻片7的体内设置温度传感器2;通过温度传感器2采集制动电阻元件的温度值,并将温度信号传送到牵引控制单元(DCU)后;通过牵引控制单元对温度信号值进行比较分析,判断制动电阻元件的工作状况是否正常。

实施例二

实施例二与实施例一的原理基本相同,只是在具体结构和处理的方式上有所不同;一种机车制动电阻监测温度的取值装置,通过在机车制动电阻的制动电阻元件体表上安装温度传感器,将温度传感器紧贴在制动电阻的体表面上,直接采集制动电阻元件表面上的温度值,并将所采集的温度值转换成温度电信号,通过CAN总线发送到牵引控制单元(DCU)进行智能识别和监控,通过牵引控制单元(DCU)的智能识别确定机车制动电阻的状况;一但发现制动电阻元件温度故障数据信息,将进行报警和故障处理,保证机车制动电阻的正常运行。

所述的在机车制动电阻的制动电阻元件体表上安装温度传感器是在制动电阻系统中的制动电阻元件的本体体表201任何一处的表面设置温度传感器202,并将温度传感器202通过绝缘材料隔离后紧贴在制动电阻元件的本体体表201上,通过温度传感器202采集电阻元件的体表的温度,并将所采集的温度信号通过信号线203传送到牵引控制单元;通过牵引控制单元(DCU)的智能比对判断制动电阻元件的工作状况。

所述的将温度传感器202紧贴在制动电阻的本体体表201上是制动电阻任意一处的体表面上设置一个安装架204(如附图6所示),或开螺纹孔,再将带有温度传感器202的陶瓷壳体208安装到安装架204上,或通过螺栓将陶瓷壳体固定在螺纹孔处的表面上,使得陶瓷壳体紧贴在制动电阻的表面,直接采集制动电阻元件表面上的温度值。

所述的温度传感器202采用接触式热电阻温度传感器,默认设定检测值为750℃,并能实时记录制动电阻的温度的数据,以便为后续故障分析提供数据支持。

所述的陶瓷壳体为BeO陶瓷或Si3N4陶瓷材料制作,且控制导热系数在290~310W/m·K,保证陶瓷壳体与制动电阻片的膨胀系数一样,并在保证足够的绝缘性能的条件下,控制陶瓷壳体的侧壁壁厚在0.8-1.0mm;陶瓷壳体底部壁厚为0.5-1.5mm。

所述的通过牵引控制单元(DCU)的智能识别确定机车制动电阻的状况是在制动电阻的体表任意一处设置温度传感器,再与其它检测元件进行配合(如制动电阻输入和输出的风压风速传感器),通过制动电阻元件的表面的温度传感器采集制动电阻元件的温度值,并将所采集的温度信号传送到牵引控制单元后;通过牵引控制单元对温度信号值和其它传感器的检测数据进行比较分析,通过比较分析判断制动电阻元件的工作状况是否正常。

优选地,所述的通过温度信号的差值的大小判断制动电阻元件的工作状况是将所检测的温度信号输送到牵引控制单元(DCU),然后同时将所检测到的机车制动电阻入口处和出口处的空气流动风压和风速一并输入到牵引控制单元(DCU),在利用现有的比对分析方法,进行比对分析,判断机车制动电阻否正常;当发现温度变化异常时,在超过所确定的范围时,判定为制动电阻元件工作状态不正常,将通过预警系统进行提示;当温度超过所允许的范围值时,表明出现故障,系统将进行报警。

本实施例的其它部分与实施例以一样。

通过上述实施例,可以看出本发明号涉及一种一种机车制动电阻监测温度的取值方法,通过在机车制动电阻的制动电阻元件体内或表面设置温度传感器,直接采集制动电阻元件体内或表面的温度值,并将所采集的温度值转换成温度电信号,通过CAN总线发送到牵引控制单元(DCU)进行智能识别,通过牵引控制单元(DCU)的智能识别确定机车制动电阻的状况;一但发现制动电阻元件温度异常,将进行预警;当出现超范围的故障数据信息,将进行报警和故障处理,保证机车制动电阻的正常运行。

进一步地,所述的直接采集制动电阻元件体内或表面的温度值是在制动电阻元件的电阻片体内或表面上,紧贴着电阻片设置温度传感器,通过紧贴在电阻片的温度传感器直接采集电阻片的温度作为监测温度。

进一步地,所述的紧贴着电阻片设置温度传感器是将温度传感器包裹在导热绝缘材料内,再将包裹有导热绝缘材料的温度传感器紧贴在制动电阻片的表面,或伸入到制动电阻片的体内,直接采集制动电阻片体内或表面的温度,再将所采集的温度信号值传送到牵引控制单元。

进一步地,所述的将温度传感器包裹在导热绝缘材料内是将温度传感器包裹在带有散热片的陶瓷壳体内,再将包裹有温度传感器的陶瓷壳体固定安装在制动电阻片的体表面或体内,使得温度传感器与制动电阻片形成绝缘隔离接触,保证陶瓷壳体8的耐绝缘性能在耐压7.5KV/1min。

进一步地,所述的将温度传感器包裹在带有散热片的陶瓷壳体内是在陶瓷壳体的中间开有半开口的温度传感器安装孔,将温度传感器通过导热胶固定在陶瓷壳体安装孔内。

进一步地,所述的将陶瓷壳体固定安装在制动电阻片的体表面或体内是在制动电阻片的体表面或体内设置安装温度传感器的安装孔,再将包裹有温度传感器的陶瓷壳体放入到安装孔内,通过紧固方式固定包裹有温度传感器的陶瓷壳体,同时将包裹有温度传感器的陶瓷壳体的散热片露出在制动电阻片的体表面外,并保证温度传感器与制动电阻片的绝缘爬电距离满足绝缘的要求。

进一步地,所述的陶瓷壳体为导热绝缘陶瓷材料制作,且优选导热系数与制动电阻片的热膨胀系数相同的导热绝缘陶瓷材料制作;并在保证足够的绝缘性能的条件下,尽可能降低陶瓷壳体的壁厚,控制陶瓷壳体的壁厚在0.8-2.5mm,陶瓷壳体的底部厚度控制在0.5-1.5mm;在温度传感器与陶瓷壳体之间的周边采用导热密封胶进行封装。

进一步地,所述的导热绝缘陶瓷材料为高导热陶瓷,包括AlN陶瓷或BeO陶瓷或Si3N4陶瓷,且控制导热系数在290~310 W/m·K,保证陶瓷壳体与制动电阻片的膨胀系数一样。

上述所列实施例,只是结合附图对本发明的技术方案进行清楚、完整的描述;显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例,而且本说明书中所引用的如“上”、“下”、“前”、“后”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。同时,说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

本发明的优点在于:

本发明通过直接采集制动电阻的电阻元件温度,可以真实测量到制动电阻元器件的真实实时温度,这样就有利于我们对制动电阻的实时工作状态做出判断,主要有以下一些优点:

1、直接采集制动电阻元器件的体表或体内温度,可以采集到制动电阻元器件的真实温度,不会存在通过热值计算出现的估算与实际温度的差别,也不会出现采集风机出口和入口空气中温度与实际差别,有利于准确确定机车制动电阻的实际工作状况;

2、将温度传感器通过绝缘套设置在制动电阻元器件的体表或体内,有利于温度传感器的固定,从而更有利于防止温度传感器在空气中晃动所带来的温度值的变化影响,减少因为环境温度变化所带来的不利影响;

3、温度传感器通过高导热绝缘材料与制动电阻元器件进行隔离,可以既保证绝缘的效果,有保证能紧密贴合制动电阻元器件,检测到制动电阻元器件的真实温度,便于后续的智能分析判定;

4、采取分别在制动电阻元器件的输入和输出两个点采集两路温度信号,再将两路温度信号的变化值进行比对分析,有利于实时检测制动电阻元器件整体的工作状况,并对所产生的细微变化进行分析,对发生故障前的变化进行预警,有利于避免故障的产生。

- 一种机车制动电阻监测温度的取值方法及采集装置

- 一种可降低电阻温度系数的机车制动电阻带的制备方法