带可旋转轴承压板的滚动轴承装置

文献发布时间:2023-06-19 11:16:08

技术领域

本发明属于轴承技术领域,涉及一种带可旋转轴承压板的滚动轴承装置。

背景技术

在汽车变速器中,轴承作为汽车变速器的一个关键部件,不仅其设计和制造质量影响汽车变速器的性能和寿命,而且其正确的安装使用方法,合理的周边固定结构,都对轴承乃至汽车变速器的寿命产生重要影响。

目前,轴承在汽车变速器的应用中,轴承与其周边的零部件组合,作为一个轴承单元使用已成为一种趋势。这样不仅能简化汽车变速器的装配过程,提高装配效率,还可以为轴承的应用提供更合理的外围结构和固定方式,提高轴承的使用寿命,进而提高汽车变速器寿命,降低用户使用维护成本,进而减少汽车在生命周期内的碳排放。

通常情况下,如图1所示,汽车变速器的转轴(输入轴或中间轴)5位于箱体1内侧,并在滚动轴承3的支撑下旋转。滚动轴承3的轴承内圈10可以抑制圆周方向滑动的方式如过盈配合等安装在转轴5端部,并由卡环4和转轴5台阶轴向固定。为了方便装配,滚动轴承外圈9以自由滑动的方式如间隙配合等安装在箱体1的凹部2处。因此在变速器使用过程中,会出现滚动轴承外圈9与箱体凹部2处相对滑动现象。长时间的相对滑动,导致箱体凹部2表面磨损,轴承外圈9与箱体凹部2间的间隙增大,产生异常噪音,进而导致变速器报废。

目前解决该问题的经常做法为,滚动轴承本体3外圈9设有轴承外圈台阶槽9a,轴承压板6通过一种特殊结构B安装在滚动轴承的轴承外圈台阶槽9a上,轴承压板6与滚动轴承本体3组成轴承单元。为方便轴承单元安装在变速器上,在装配前,需要保证轴承压板6不能从滚动轴承3上掉落,还需要轴承压板6可在滚动轴承3上自由旋转。轴承压板6上有若干个装配螺纹孔8,可以通过螺纹孔8和螺栓7将轴承单元安装在箱体1上。由于安装前轴承压板6与箱体1间有一定间隙△c,因此安装后通过螺栓7拧紧轴承压板6,使轴承压板6产生弹性变形,该弹性力将轴承外圈9牢牢的固定。在变速器运行过程中,轴承外圈9不容易相对于箱体凹部2产生相对滑动,因此不容易产生噪音,提高了轴承和变速器的寿命。因此,能让轴承压板6不从滚动轴承3上掉落,还能在滚动轴承3上自由旋转的特殊结构,成为提高轴承和变速器寿命的关键。

专利CN203067568 U 介绍了一种带轴承压板的滚动轴承单元。其轴承压板与轴承采用一种带若干个凸出的外径锁定部的卡环结合,并在轴承压板上开若干个与卡环凸出的外径锁定部相对应的凹槽。在实施结合作业时,轴承压板沿轴向向内侧将卡环外径锁定部压扁,卡环其他部位不沿径向向外过度凸出,不与轴承压板的内径面发生干涉,从而使外圈与挡板稳定结合。

专利 CN 104870845 A介绍了一种制造带有轴承压板的滚动轴承方法。轴承外圈在圆周方向设置凹槽,在轴承压板上设置若干个特殊形状的,可沿径向变形的结构。在实施结合作业时,利用压力将轴承压板的可变形部位的材料挤压变形,至少部分材料移入到轴承外圈圆周方向的凹槽内,以保证轴承压板不会从轴承上掉落。

以上两种专利,特殊结构的卡环和带有特殊形状需变形的轴承压板的冲压模具制造复杂,尺寸难以控制。且需要用压力加工让材料产生塑性变形,其塑性变形量难以控制,散差较大。对卡环和轴承压板的尺寸精度,和实施结合作业的工艺要求较高,很容易出现轴承压板从轴承外圈掉落,或轴承压板与轴承外圈卡死的现象。

发明内容

本发明针对上述问题,提供一种带可旋转轴承压板的滚动轴承装置,该滚动轴承装置结构简单,装配方便,在安装使用时,不容易出现轴承压板掉落或卡死的现象。

按照本发明的技术方案:一种带可旋转轴承压板的滚动轴承装置,包括滚动轴承本体及设置于滚动轴承本体的轴承外圈的轴承外圈台阶槽,轴承外圈台阶槽处配合设置轴承压板;滚动轴承本体包括轴承内圈、保持架、滚动体、轴承外圈;其特征在于:所述轴承压板的内孔设置轴承压板台阶槽,轴承外圈台阶槽的轴向外侧设置轴承外圈凹槽,轴承外圈凹槽内设置卡紧圈,卡紧圈对轴承压板形成限位。

作为本发明的进一步改进,所述卡紧圈的线径大于轴承外圈凹槽的深度,卡紧圈凸出轴承外圈凹槽的部分对卡紧圈形成限位。

作为本发明的进一步改进,所述轴承压板的内径和轴承外圈台阶槽的外圈具有间隙。

作为本发明的进一步改进,所述轴承外圈滚道底部与轴承外圈台阶槽处的最小厚度为△h,△h≥0.25×Dw,Dw为滚动体的直径。

作为本发明的进一步改进,所述卡紧圈的直径为W,内径为Dr,W=0.5~1.5mm。其内径Dr=0.95×Ds,Ds为轴承外圈凹槽的直径。

作为本发明的进一步改进,所述轴承外圈凹槽的深度为卡紧圈直径的一半,轴承外圈凹槽的宽度大致等于卡紧圈的直径。

作为本发明的进一步改进,所述轴承压板台阶槽与轴承外圈台阶槽的间距等于卡紧圈的直径。

作为本发明的进一步改进,所述卡紧圈采用橡胶制成。

作为本发明的进一步改进,所述卡紧圈为弹簧钢制成的环形弹簧。

本发明的技术效果在于:本发明通过对轴承压板,轴承外圈,卡紧圈的3个部件的配合部位的优化设计,实现了轴承压板在轴承外圈上不容易掉落,且不会卡死的问题。且该装置结构简单,装配方便,对轴承压板,轴承外圈,卡紧圈的尺寸精度要求较低,降低了制造成本,且具有很高的可靠性。解决了以前专利技术上各部件的尺寸精度要求高,装配困难,容易掉落和卡死的问题。

附图说明

图1为现有滚动轴承的安装结构示意图。

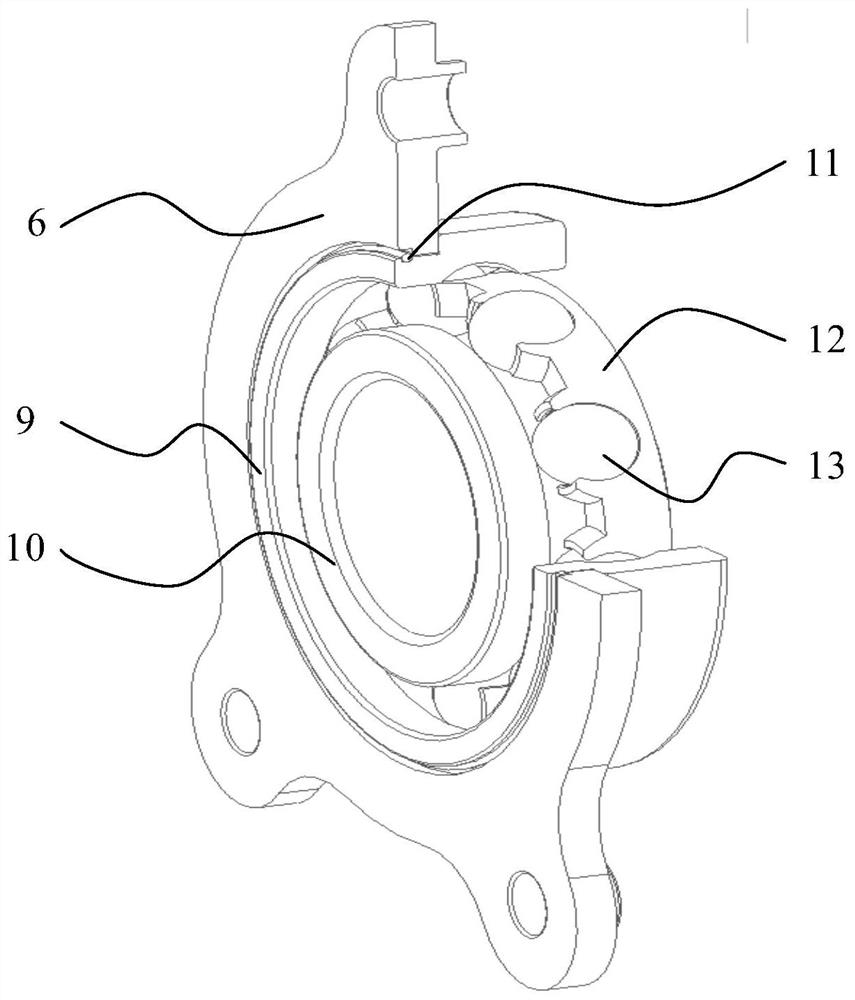

图2为本发明的立体图。

图3为本发明滚动轴承装置的剖视图。

图4为图3的局部放大图。

图5为卡紧圈的平面图。

图6为图5的左视图。

图7为滚动轴承的结构示意图。

具体实施方式

下面结合附图对本发明的具体实施方式作进一步的说明。

图1~7中,包括箱体1、箱体凹部2、滚动轴承本体3、卡环4、转轴5、轴承压板6、轴承压板台阶槽6a、螺栓7、螺纹孔8、轴承外圈9、轴承外圈台阶槽9a、轴承外圈凹槽9b、轴承外圈台阶面9-A、内圈10、卡紧圈11、保持架12、保持架底部12a、滚动体13、密封结构14以及特殊结构B等。

如图1~7所示,本发明是一种带可旋转轴承压板的滚动轴承装置, 包括滚动轴承本体3及设置于滚动轴承本体3的轴承外圈9的轴承外圈台阶槽9a,轴承外圈台阶槽9a处配合设置轴承压板6,轴承压板6贴紧轴承外圈台阶槽9a处的台阶面9-A;滚动轴承本体包括轴承内圈10、保持架12、滚动体13、轴承外圈9;所述轴承压板6的内孔设置轴承压板台阶槽6a,轴承外圈台阶槽9a的轴向外侧设置轴承外圈凹槽9b,轴承外圈凹槽9b内设置卡紧圈11,卡紧圈11对轴承压板6形成限位。

滚动轴承本体3,轴承压板6和卡紧圈11实施结合作业的方法为;首先将轴承压板6装入滚动轴承本体3的轴承外圈9的轴承外圈台阶槽9a处,并将轴承压板6贴紧轴承外圈台阶槽9a处的轴承外圈台阶面9-A。然后将卡紧圈11沿轴承压板台阶槽6a与轴承外圈台阶槽9a间的间隙△L1处装入轴承外圈台阶槽9a处。

可以理解的是,为了确保对轴承压板6的可靠限位,卡紧圈11的线径大于轴承外圈凹槽9b的深度△H2,卡紧圈11凸出轴承外圈凹槽9b的部分对卡紧圈11形成限位,防止轴承压板6从轴承外圈9上脱落。卡紧圈11与轴承压板6间具有间隙△L3,轴承压板6可以在轴承外圈9上自由转动。

轴承压板6的内圈和轴承外圈台阶槽9a的外圈具有间隙△L。轴承外圈台阶槽9a的宽度为△H1,深度为△H2。为保证轴承压板6可以容易的装入轴承外圈台阶槽9a上,且轴承压板6可以在轴承外圈上旋转灵活。轴承压板6的内径与轴承外圈台阶槽9a间的间隙△L≥0.15mm,为了防止轴承压板6脱落,其间隙△L≤0.2mm。

轴承外圈9滚道底部与轴承外圈台阶槽9a处的最小厚度为△h,△h≥0.25×Dw,Dw为滚动体13的直径。为保证厚度△h,可将轴承外圈9和轴承内圈10做偏沟设计,即内、外圈滚道中心与两端面间的距离B1≠B2,如图6所示。一般为轴承外圈台阶槽9a的那一侧宽度B2>B1。为防止轴承保持架12与密封结构14出现干涉,保持架12采用塑料保持架,且其保持架底部12a应在B1和B2较大一侧。

为保证卡紧圈11的可制造性和强度,以及防止盖板脱落,卡紧圈11的直径为W,内径为Dr,W=0.5~1.5mm。其内径Dr=0.95×Ds,Ds为轴承外圈凹槽9b的直径。而卡紧圈11的安装需要通过轴承压板台阶槽6a和轴承外圈台阶槽9a间的间隙△L1装入。由于卡紧圈11的材料可以压缩,因此该间隙△L1≈W。由于轴承压板台阶槽6a的宽度和深度决定了轴承压板的强度,因此与该部位相关的卡紧圈11线径W≤1.5mm。卡紧圈11装配在轴承外圈凹槽9b处,为保证卡紧圈11不从轴承外圈凹槽9b处脱落和容易装配,并且具有足够的凸出量△L2防止轴承压板6脱落。轴承外圈凹槽9b的宽度△H1≈W,宽度△H2≈0.5×W,直径Ds≈1/0.95×Dr。为了保证轴承外圈凹槽9b到轴承端面加工过程中不容易产生毛刺,轴承外圈凹槽9b距端面宽度△H3≈W+1.0mm。

轴承外圈凹槽9b的深度为卡紧圈11直径的一半,轴承外圈凹槽9b的宽度大致等于卡紧圈11的直径。

轴承压板台阶槽6a与轴承外圈台阶槽9a的间距等于卡紧圈11的直径。

在具体生产实践中,卡紧圈11可以采用橡胶制成,根据轴承的不同使用温度要求,可以采用NBR、ACM、HNBR、FKM等材质橡胶,根据需要制成一定线径和内径尺寸的橡胶圈。

卡紧圈11还可以采用弹簧钢制成,根据需要制成一定线径和内径尺寸的环形弹簧。

可以理解的是,轴承压板6还设置有螺纹孔8,以确保本发明产品在使用时,轴承压板6通过螺纹孔8和螺栓7安装在箱体1上,由于轴承压板6与箱体1间有间隙△c,在螺栓7锁紧的过程中,轴承压板6会产生弹性变形,其变形产生的弹性力通过轴承外圈9的台阶面9-A压紧轴承外圈,使轴承外圈9在工作过程中与箱体1间不容易相对滑动。为保证轴承压板6和台阶面9-A间的接触强度,轴承压板6与台阶面9-A的完全接触长度H>0.10Dw。且轴承压板台阶槽6a处厚度t需尽可能的大,t≈△H3。为了保证轴承压板6安装在轴承外圈9处旋转灵活,轴承压板台阶槽6a处圆角R1=Min0.3mm。

更进一步,滚动轴承3不限于图示方式的球轴承,也可以为滚子轴承。

更进一步,滚动轴承3的保持架12不限于图示方式的塑料保持架,也可以为低碳钢冲压保持架。

更进一步,滚动轴承3的滚动体13不限于轴承钢材料,也可以为陶瓷材料。

更进一步,滚动轴承3的密封装置14不限于图示方式的橡胶密封圈,也可以为金属防尘盖。

本发明的技术效果在于:本发明通过对轴承压板,轴承外圈,卡紧圈的3个部件的配合部位的优化设计,实现了轴承压板在轴承外圈上不容易掉落,且不会卡死的问题。且该装置结构简单,装配方便,对轴承压板,轴承外圈,卡紧圈的尺寸精度要求较低,降低了制造成本,且具有很高的可靠性。解决了以前专利技术上各部件的尺寸精度要求高,装配困难,容易掉落和卡死的问题。

以上,仅仅是对本使用新型的优选实施方式进行了详细说明。本发明所属技术领域的技术人员可以对所描述的具体实施方式作出各种各样的变更和补充或采用类似的方式替代,本发明的技术范围应由权利要求书来确定,而且还应包括与权利要求书的记载内容相等同的含义及其范围内的所有变更。

- 带可旋转轴承压板的滚动轴承装置

- 带传感器轴承装置以及带传感器滚动轴承