一种高效环保生物质燃料及其制备方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于生物质燃料技术领域,具体地,涉及一种高效环保生物质燃料及其制备方法。

背景技术

生物质燃料是绿色低碳环保经济的分布式可再生能源,是替代化石能源供热,防治大气污染的重要措施,也可以构建城镇可再生能源体系,成为当前生物能源研究的核心。在生物质和石化资源被利用的过程中,它们最突出的区别是它们对环境的影响不同:当生物降解,它释放的大多数化学物质返回环境被生物体再利用;然而,石化资源长期深埋地下,在未被开采及利用前,能较稳定的存在,且对环境的影响较小,但是当它燃烧时,大量的石化过程中沉积的如硫、重金属等物质被释放出来且很难为生物体利用,由此造成严重的环境污染,如酸雨等。所以,相对于石化能源,生物质燃料具有许多特有的环境价值。它能减少气候变化,土壤侵蚀、水污染和垃圾堆积的压力、提供野生生物居住环境和帮助维持更好的生态健康等;在生物利用和再生的碳循环中,生物质燃烧不会产生净CO

生物质燃料的优势较为明显,但目前市场上生物质燃料的质量参差不齐,存在生物质燃料内杂质多,硫、磷等元素含量超标,燃烧过程中产生二氧化硫和五氧化二磷对锅炉和燃烧设备造成腐蚀,燃烧后灰份大和灰碴多,严重影响生物质燃料的进一步推广使用。

发明内容

本发明的目的在于提供一种高效环保生物质燃料及其制备方法,解决了现有技术中存在的生物质燃料质量较差,硫、磷元素含量超标,燃烧灰份大的问题。

本发明的目的可以通过以下技术方案实现:

一种高效环保生物质燃料,包括以下重量份原料:松柏木屑20-40份、松树树皮30-50份、松针10-20份、杂草10-15份、秸秆8-10份和花生壳8-10份;

该种高效环保生物质燃料由以下步骤制备:

步骤一、将配方重量份的原料清洗筛分后分别加入破碎机中进行粉碎处理,得到粒径为2-5mm的粉碎混合料;将粉碎混合料进行干燥,使其含水率小于10wt%;

步骤二、将上述干燥后的粉碎混合料置于微波高温烧结炉中,在氮气保护下,从200℃开始升温,以20℃/min的升温速率,升温至800-860℃,保温30-40min,得到燃料初品;

步骤三、将步骤二中得到的燃料初品冷却至常温后,加入到造粒烘干装置的进料斗内,控制调节把手打开转动盘,使燃料初品通过挡料盘上的落料通槽与转动盘之间的缝隙下落至成型模板上,启动造粒电机,使压辊本体在成型模板上滚动,将燃料初品挤压通过成型模板上的成型通孔,制成条形圆柱状的燃料颗粒,燃料颗粒下落至出料转盘上,经过出料转盘旋转将颗粒燃料转移至进料筒体内,颗粒燃料经过进料筒体进入到升料筒内,此时启动提升电机,提升电机输出端带动螺旋轴组件转动,螺旋轴组件将进入到升料筒内的颗粒燃料向上提升,通过进风口向外风筒内鼓入温度为120-140℃的热风,热风通过进风网筒上的网孔进入到进风网筒内部,将颗粒燃料干燥,干燥后的颗粒燃料上升至出料上盖内,通过推料板旋转将颗粒燃料从出料嘴排出,干燥后的颗粒燃料冷却至室温后包装即得生物质燃料。

进一步,步骤三中所述造粒烘干装置包括底板、造粒电机、减速机、造粒成型机构、烘干提升机构和提升电机,所述造粒电机安装固定于底板上表面一侧,所述减速机安装固定于底板上表面中心,造粒电机与减速机之间设有联轴器,造粒电机的输出端与减速机的输入端通过联轴器固定连接,所述造粒成型机构位于减速机的上方,所述烘干提升机构位于底板上表面另一侧,所述提升电机安装于烘干提升机构的顶端。

进一步,所述造粒成型机构包括造粒圆筒、进料斗、进料调节组件、成型主轴、压辊轴、压辊本体、成型模板和出料转盘,所述造粒圆筒的底端与减速机顶端固定连接,减速机的输出端贯穿造粒圆筒底端位于造粒圆筒内部,造粒圆筒的顶端设置有进料口,所述进料口的上方安装固定有进料斗,所述进料斗内部与造粒圆筒内部连通,造粒圆筒的一侧下方开有颗粒出料口,造粒圆筒的侧壁上方开有调节槽,造粒圆筒的内部中心设有成型主轴,所述成型主轴的底端与减速机的输出端固定连接,成型主轴的顶端安装有进料调节组件,所述进料调节组件的下方设有三个圆形阵列分布的压辊轴,所述压辊轴的一端与成型主轴固定连接,压辊轴的另一端安装有压辊本体,所述压辊本体与压辊轴转动连接,压辊本体的下方设有成型模板,所述成型模板套接在成型主轴上,成型模板的中心与成型主轴转动连接,成型模板的周侧与造粒圆筒的内壁固定连接,所述压辊本体与成型模板的上表面滚动连接,成型模板的下方安装有出料转盘,所述出料转盘的中心与成型主轴固定连接,出料转盘的上表面固定有若干呈圆形阵列分布的推料挡条,出料转盘的底端周侧与造粒圆筒活动连接,所述颗粒出料口与出料转盘相配合。

进一步,所述进料调节组件包括搅拌杆、挡料盘、转动盘和调节把手,所述搅拌杆安装固定于成型主轴顶端,所述挡料盘位于搅拌杆的下方,挡料盘套接在成型主轴上,挡料盘与成型主轴转动连接,挡料盘的周侧与造粒圆筒的内壁固定连接,挡料盘上开有若干落料通槽,所述落料通槽以挡料盘中心为圆心呈圆形阵列分布,所述转动盘位于挡料盘的下方,转动盘的形状与落料通槽的形状相配合,转动盘套接于成型主轴上,转动盘与成型主轴转动连接,转动盘的周侧安装固定有调节把手,所述调节把手贯穿造粒圆筒侧壁位于造粒圆筒外部,调节把手与造粒圆筒上的调节槽相配合。

进一步,所述压辊本体的圆周表面开有若干均匀分布的凹槽;所述成型模板上开有若干均匀分布的成型通孔,所述成型通孔与压辊本体的圆周表面相配合。

进一步,所述烘干提升机构包括底座、升料筒、进料筒体、下轴承座、外风筒、出料嘴、进风口、进风网筒、螺旋轴组件、出料挡圈、出料上盖和上轴承座,所述底座底端固定于底板上表面,底座内部设有升料筒,所述升料筒的顶端与底座固定连接,升料筒的底端安装固定有下轴承座,升料筒的一侧设有进料筒体,所述进料筒体倾斜设置且进料筒体的下端与升料筒侧壁固定连通,进料筒体的上端与造粒圆筒上的颗粒出料口配合连通,底座的上方设有外风筒,所述外风筒的底端与底座顶端固定连接,外风筒的一侧底端设置有进风口,所述进风口与外风筒的内部连通,外风筒的内部设有进风网筒,所述进风网筒的底端与底座的顶端固定连接,进风网筒的顶端安装固定有出料挡圈,所述出料挡圈与外风筒的顶端固定连接,出料挡圈的上方安装固定有出料上盖,所述出料上盖的顶端中心安装固定有上轴承座,进风网筒的内部设有螺旋轴组件,所述螺旋轴组件的底端贯穿底座与下轴承座转动连接,螺旋轴组件的顶端贯穿出料上盖与上轴承座转动连接,出料上盖的上方设有电机固定架,所述电机固定架的底端与出料上盖固定连接,电机固定架的顶端与提升电机固定连接,所述提升电机的输出端与螺旋轴组件的顶端固定连接,所述出料嘴安装固定于出料上盖的周侧,出料嘴与出料上盖内部连通。

进一步,所述螺旋轴组件包括螺旋轴本体,所述螺旋轴本体上设有两个对立设置的螺旋叶片,所述螺旋叶片与螺旋轴本体固定连接,螺旋轴本体的顶端设有两块对立设置的推料板,两块所述推料板分别与两个螺旋叶片的顶端和螺旋轴本体固定连接,推料板位于出料挡圈上方。

一种高效环保生物质燃料的制备方法,具体包括以下步骤:

步骤一、将配方重量份的原料清洗筛分后分别加入破碎机中进行粉碎处理,得到粒径为2-5mm的粉碎混合料;将粉碎混合料进行干燥,使其含水率小于10wt%;

步骤二、将上述干燥后的粉碎混合料置于微波高温烧结炉中,在氮气保护下,从200℃开始升温,以20℃/min的升温速率,升温至800-860℃,保温30-40min,得到燃料初品;

步骤三、将步骤二中得到的燃料初品冷却至常温后,加入到造粒烘干装置的进料斗内,控制调节把手打开转动盘,使燃料初品通过挡料盘上的落料通槽与转动盘之间的缝隙下落至成型模板上,启动造粒电机,使压辊本体在成型模板上滚动,将燃料初品挤压通过成型模板上的成型通孔,制成条形圆柱状的燃料颗粒,燃料颗粒下落至出料转盘上,经过出料转盘旋转将颗粒燃料转移至进料筒体内,颗粒燃料经过进料筒体进入到升料筒内,此时启动提升电机,提升电机输出端带动螺旋轴组件转动,螺旋轴组件将进入到升料筒内的颗粒燃料向上提升,通过进风口向外风筒内鼓入温度为120-140℃的热风,热风通过进风网筒上的网孔进入到进风网筒内部,将颗粒燃料干燥,干燥后的颗粒燃料上升至出料上盖内,通过推料板旋转将颗粒燃料从出料嘴排出,干燥后的颗粒燃料冷却至室温后包装即得生物质燃料。

本发明的有益效果:

本发明选取油脂含量高的松柏木屑、松树树皮以及松针作为原料,再添加杂草、秸秆和花生壳进行粉碎混合,利用松柏木屑、松树树皮和松针内富含的油脂,一方面有效提高了制得的生物质燃料的燃烧效率,使其容易点燃,另一方面利用油脂作为粘结剂,有利于颗粒生物质燃料的挤压成型,使制得的圆柱状生物质燃料结合紧密不易粉碎掉渣;

本发明通过将干燥后的粉碎混合料置于微波高温烧结炉内,在氮气保护下,逐步升温至800-860℃后进行保温,有效的将生物质原料炭化,同时使粉碎混合料中的杂质成分气化去除,大大减少硫、磷等有害元素的含量,提高了生物质燃料的品质,使制得的生物质燃料在燃烧时更加环保;

本发明使用造粒烘干装置,通过造粒成型机构的设置,三个压辊本体同时将成型模板上的燃料初品挤压成型,大大提高了造粒成型的效率,通过进料调节机构的设置,可以非常方便的控制装置的进料速度,使进料过程均匀可靠;通过提升烘干机构的设置,可将成型后的颗粒燃料进行高温热风烘干,提高物料转移效率的同时,进一步减少了生物质燃料中的含水量,以获得高效的燃烧效果。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

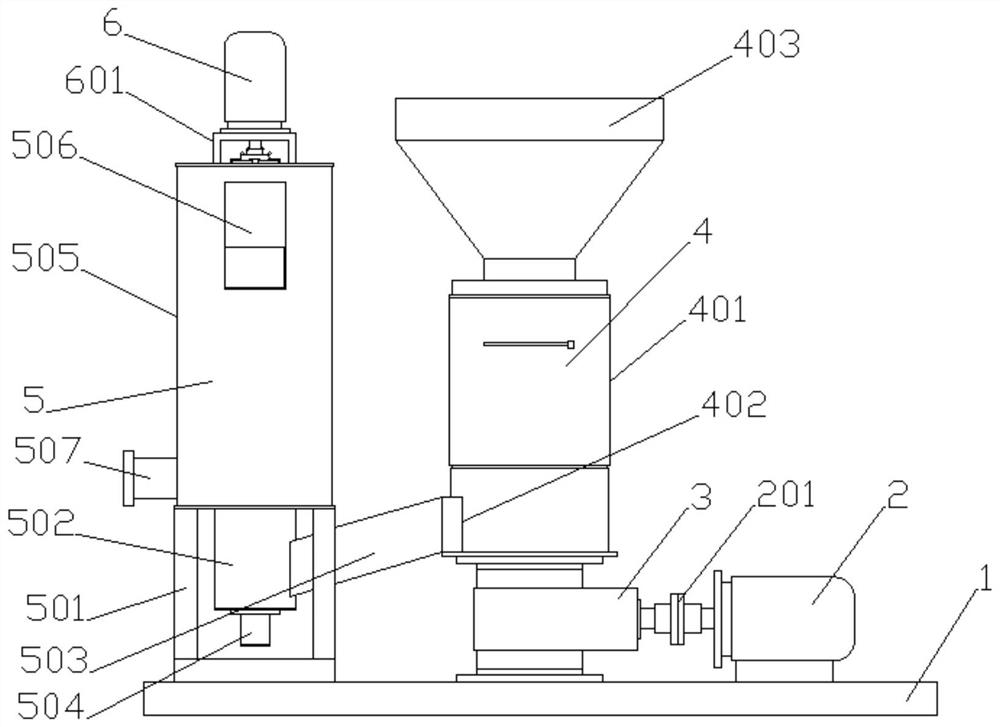

图1为本发明造粒烘干装置的结构示意图;

图2为本发明造粒成型机构的内部结构示意图;

图3为本发明造粒成型机构隐藏造粒圆筒后的结构示意图;

图4为本发明进料调节组件的俯视图;

图5为本发明压辊本体与成型模板的结构示意图;

图6为本发明烘干提升机构的内部结构示意图;

图7为本发明螺旋轴组件的结构示意图。

附图中,各标号所代表的部件列表如下:

1、底板;2、造粒电机;201、联轴器;3、减速机;4、造粒成型机构;401、造粒圆筒;402、颗粒出料口;403、进料斗;404、进料调节组件;4041、搅拌杆;4042、挡料盘;4043、转动盘;4044、调节把手;405、成型主轴;406、压辊轴;407、压辊本体;408、成型模板;409、出料转盘;4091、推料挡条;5、烘干提升机构;501、底座;502、升料筒;503、进料筒体;504、下轴承座;505、外风筒;506、出料嘴;507、进风口;508、进风网筒;509、螺旋轴组件;5091、螺旋轴本体;5092、螺旋叶片;5093、推料板;510、出料挡圈;511、出料上盖;512、上轴承座;6、提升电机;601、电机固定架。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例1:

一种高效环保生物质燃料包括以下重量份原料:松柏木屑20份、松树树皮30份、松针10份、杂草10份、秸秆8份和花生壳8份;

该种高效环保生物质燃料由以下步骤制备:

步骤一、将配方重量份的原料清洗筛分后分别加入破碎机中进行粉碎处理,得到粒径为5mm的粉碎混合料;将粉碎混合料进行干燥,使其含水率为9.5wt%;

步骤二、将上述干燥后的粉碎混合料置于微波高温烧结炉中,在氮气保护下,从200℃开始升温,以20℃/min的升温速率,升温至800℃,保温30min,得到燃料初品;

步骤三、将步骤二中得到的燃料初品冷却至常温后,加入到造粒烘干装置的进料斗403内,控制调节把手4044打开转动盘4043,使燃料初品通过挡料盘4042上的落料通槽与转动盘4043之间的缝隙下落至成型模板408上,启动造粒电机2,使压辊本体407在成型模板408上滚动,将燃料初品挤压通过成型模板408上的成型通孔,制成条形圆柱状的燃料颗粒,燃料颗粒下落至出料转盘409上,经过出料转盘409旋转将颗粒燃料转移至进料筒体503内,颗粒燃料经过进料筒体503进入到升料筒502内,此时启动提升电机6,提升电机6输出端带动螺旋轴组件509转动,螺旋轴组件509将进入到升料筒502内的颗粒燃料向上提升,通过进风口507向外风筒505内鼓入温度为120℃的热风,热风通过进风网筒508上的网孔进入到进风网筒508内部,将颗粒燃料干燥,干燥后的颗粒燃料上升至出料上盖511内,通过推料板5093旋转将颗粒燃料从出料嘴506排出,干燥后的颗粒燃料冷却至室温后包装即得生物质燃料。

实施例2:

一种高效环保生物质燃料包括以下重量份原料:松柏木屑30份、松树树皮40份、松针15份、杂草13份、秸秆9份和花生壳9份;

该种高效环保生物质燃料由以下步骤制备:

步骤一、将配方重量份的原料清洗筛分后分别加入破碎机中进行粉碎处理,得到粒径为4mm的粉碎混合料;将粉碎混合料进行干燥,使其含水率为9wt%;

步骤二、将上述干燥后的粉碎混合料置于微波高温烧结炉中,在氮气保护下,从200℃开始升温,以20℃/min的升温速率,升温至830℃,保温35min,得到燃料初品;

步骤三、将步骤二中得到的燃料初品冷却至常温后,加入到造粒烘干装置的进料斗403内,控制调节把手4044打开转动盘4043,使燃料初品通过挡料盘4042上的落料通槽与转动盘4043之间的缝隙下落至成型模板408上,启动造粒电机2,使压辊本体407在成型模板408上滚动,将燃料初品挤压通过成型模板408上的成型通孔,制成条形圆柱状的燃料颗粒,燃料颗粒下落至出料转盘409上,经过出料转盘409旋转将颗粒燃料转移至进料筒体503内,颗粒燃料经过进料筒体503进入到升料筒502内,此时启动提升电机6,提升电机6输出端带动螺旋轴组件509转动,螺旋轴组件509将进入到升料筒502内的颗粒燃料向上提升,通过进风口507向外风筒505内鼓入温度为130℃的热风,热风通过进风网筒508上的网孔进入到进风网筒508内部,将颗粒燃料干燥,干燥后的颗粒燃料上升至出料上盖511内,通过推料板5093旋转将颗粒燃料从出料嘴506排出,干燥后的颗粒燃料冷却至室温后包装即得生物质燃料。

实施例3:

一种高效环保生物质燃料包括以下重量份原料:松柏木屑40份、松树树皮50份、松针20份、杂草15份、秸秆10份和花生壳10份;

该种高效环保生物质燃料由以下步骤制备:

步骤一、将配方重量份的原料清洗筛分后分别加入破碎机中进行粉碎处理,得到粒径为3mm的粉碎混合料;将粉碎混合料进行干燥,使其含水率小于8wt%;

步骤二、将上述干燥后的粉碎混合料置于微波高温烧结炉中,在氮气保护下,从200℃开始升温,以20℃/min的升温速率,升温至860℃,保温40min,得到燃料初品;

步骤三、将步骤二中得到的燃料初品冷却至常温后,加入到造粒烘干装置的进料斗403内,控制调节把手4044打开转动盘4043,使燃料初品通过挡料盘4042上的落料通槽与转动盘4043之间的缝隙下落至成型模板408上,启动造粒电机2,使压辊本体407在成型模板408上滚动,将燃料初品挤压通过成型模板408上的成型通孔,制成条形圆柱状的燃料颗粒,燃料颗粒下落至出料转盘409上,经过出料转盘409旋转将颗粒燃料转移至进料筒体503内,颗粒燃料经过进料筒体503进入到升料筒502内,此时启动提升电机6,提升电机6输出端带动螺旋轴组件509转动,螺旋轴组件509将进入到升料筒502内的颗粒燃料向上提升,通过进风口507向外风筒505内鼓入温度为140℃的热风,热风通过进风网筒508上的网孔进入到进风网筒508内部,将颗粒燃料干燥,干燥后的颗粒燃料上升至出料上盖511内,通过推料板5093旋转将颗粒燃料从出料嘴506排出,干燥后的颗粒燃料冷却至室温后包装即得生物质燃料。

请参阅图1-7所示,上述实施例中所述造粒烘干装置包括底板1、造粒电机2、减速机3、造粒成型机构4、烘干提升机构5和提升电机6,所述造粒电机2安装固定于底板1上表面一侧,所述减速机3安装固定于底板1上表面中心,造粒电机2与减速机3之间设有联轴器201,造粒电机2的输出端与减速机3的输入端通过联轴器201固定连接,所述造粒成型机构4位于减速机3的上方,所述烘干提升机构5位于底板1上表面另一侧,所述提升电机6安装于烘干提升机构5的顶端。

所述造粒成型机构4包括造粒圆筒401、进料斗403、进料调节组件404、成型主轴405、压辊轴406、压辊本体407、成型模板408和出料转盘409,所述造粒圆筒401的底端与减速机3顶端固定连接,减速机3的输出端贯穿造粒圆筒401底端位于造粒圆筒401内部,造粒圆筒401的顶端设置有进料口,所述进料口的上方安装固定有进料斗403,所述进料斗403内部与造粒圆筒401内部连通,造粒圆筒401的一侧下方开有颗粒出料口402,造粒圆筒401的侧壁上方开有调节槽,造粒圆筒401的内部中心设有成型主轴405,所述成型主轴405的底端与减速机3的输出端固定连接,成型主轴405的顶端安装有进料调节组件404,所述进料调节组件404的下方设有三个圆形阵列分布的压辊轴406,所述压辊轴406的一端与成型主轴405固定连接,压辊轴406的另一端安装有压辊本体407,所述压辊本体407与压辊轴406转动连接,压辊本体407的下方设有成型模板408,所述成型模板408套接在成型主轴405上,成型模板408的中心与成型主轴405转动连接,成型模板408的周侧与造粒圆筒401的内壁固定连接,所述压辊本体407与成型模板408的上表面滚动连接,成型模板408的下方安装有出料转盘409,所述出料转盘409的中心与成型主轴405固定连接,出料转盘409的上表面固定有若干呈圆形阵列分布的推料挡条4091,出料转盘409的底端周侧与造粒圆筒401活动连接,所述颗粒出料口402与出料转盘409相配合。

所述进料调节组件404包括搅拌杆4041、挡料盘4042、转动盘4043和调节把手4044,所述搅拌杆4041安装固定于成型主轴405顶端,所述挡料盘4042位于搅拌杆4041的下方,挡料盘4042套接在成型主轴405上,挡料盘4042与成型主轴405转动连接,挡料盘4042的周侧与造粒圆筒401的内壁固定连接,挡料盘4042上开有若干落料通槽,所述落料通槽以挡料盘4042中心为圆心呈圆形阵列分布,所述转动盘4043位于挡料盘4042的下方,转动盘4043的形状与落料通槽的形状相配合,转动盘4043套接于成型主轴405上,转动盘4043与成型主轴405转动连接,转动盘4043的周侧安装固定有调节把手4044,所述调节把手4044贯穿造粒圆筒401侧壁位于造粒圆筒401外部,调节把手4044与造粒圆筒401上的调节槽相配合。

所述压辊本体407的圆周表面开有若干均匀分布的凹槽;所述成型模板408上开有若干均匀分布的成型通孔,所述成型通孔与压辊本体407的圆周表面相配合。

所述烘干提升机构5包括底座501、升料筒502、进料筒体503、下轴承座504、外风筒505、出料嘴506、进风口507、进风网筒508、螺旋轴组件509、出料挡圈510、出料上盖511和上轴承座512,所述底座501底端固定于底板1上表面,底座501内部设有升料筒502,所述升料筒502的顶端与底座501固定连接,升料筒502的底端安装固定有下轴承座504,升料筒502的一侧设有进料筒体503,所述进料筒体503倾斜设置且进料筒体503的下端与升料筒502侧壁固定连通,进料筒体503的上端与造粒圆筒401上的颗粒出料口402配合连通,底座501的上方设有外风筒505,所述外风筒505的底端与底座501顶端固定连接,外风筒505的一侧底端设置有进风口507,所述进风口507与外风筒505的内部连通,外风筒505的内部设有进风网筒508,所述进风网筒508的底端与底座501的顶端固定连接,进风网筒508的顶端安装固定有出料挡圈510,所述出料挡圈510与外风筒505的顶端固定连接,出料挡圈510的上方安装固定有出料上盖511,所述出料上盖511的顶端中心安装固定有上轴承座512,进风网筒508的内部设有螺旋轴组件509,所述螺旋轴组件509的底端贯穿底座501与下轴承座504转动连接,螺旋轴组件509的顶端贯穿出料上盖511与上轴承座512转动连接,出料上盖511的上方设有电机固定架601,所述电机固定架601的底端与出料上盖511固定连接,电机固定架601的顶端与提升电机6固定连接,所述提升电机6的输出端与螺旋轴组件509的顶端固定连接,所述出料嘴506安装固定于出料上盖511的周侧,出料嘴506与出料上盖511内部连通。

所述螺旋轴组件509包括螺旋轴本体5091,所述螺旋轴本体5091上设有两个对立设置的螺旋叶片5092,所述螺旋叶片5092与螺旋轴本体5091固定连接,螺旋轴本体5091的顶端设有两块对立设置的推料板5093,两块所述推料板5093分别与两个螺旋叶片5092的顶端和螺旋轴本体5091固定连接,推料板5093位于出料挡圈510上方。

本发明工作原理:

使用本发明的造粒烘干装置时,将燃料初品加入到进料斗403内,控制调节把手4044在调节槽内滑动,使转动盘4043转动,从而控制转动盘4043与挡料盘4042上落料通槽之间的间隙大小,使燃料初品通过挡料盘4042上的落料通槽与转动盘4043之间的缝隙下落至成型模板408上,启动造粒电机2,造粒电机2输出端带动减速机3输入端转动,减速机3输出端带动成型主轴405转动,成型主轴405带动搅拌杆4041旋转,搅拌杆4041将进料斗403下落的燃料初品搅拌均匀,成型主轴405通过压辊轴406带动压辊本体407在成型模板408上滚动,将燃料初品挤压通过成型模板408上的成型通孔,制成条形圆柱状的燃料颗粒,燃料颗粒下落至出料转盘409上,成型主轴405带动出料转盘409旋转,出料转盘409上的推料挡条4091将颗粒燃料推送至颗粒出料口402,然后滑落转移至进料筒体503内,颗粒燃料经过进料筒体503进入到升料筒502内,此时启动提升电机6,提升电机6的输出端带动螺旋轴本体5091转动,螺旋轴本体5091上的螺旋叶片5092将进入到升料筒502内的颗粒燃料向上提升,通过进风口507向外风筒505内鼓入热风,热风通过进风网筒508上的网孔进入到进风网筒508内部,将颗粒燃料干燥,干燥后的颗粒燃料上升至出料上盖511内,通过推料板5093旋转将颗粒燃料从出料嘴506排出,干燥后的颗粒燃料冷却至室温后包装即得生物质燃料。

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

- 一种高效环保生物质燃料及其制备方法

- 一种高效环保生物质燃料的制备方法