一种控制双层石墨烯堆叠角度的方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于石墨烯技术领域,具体涉及一种控制双层石墨烯堆叠角度的方法。

背景技术

双层石墨烯是近几年比较热门的二维材料,因为它的电子结构可以通过改变堆叠顺序或相对扭转角来改变,从而产生一种新的低维碳系统。近年来的研究表明双层石墨烯(BLG)、堆叠两层单层石墨烯(SLG),在物理科学和未来器件应用方向有重要价值。通过控制BLG的叠加角,双层石墨烯可以表现出独特的物理性质,例如,从具有1.1

为了成功和系统地研究双层石墨烯的叠加角与其各种性质之间的相关性,需要控制BLG的叠加角。目前双层转角石墨烯制备常用的方法是用机械剥离的石墨烯通过转移平台堆叠,但是机械剥离石墨烯进行切割,拾取转移难度比较大,且转移过程容易在石墨烯层间引入杂质。因此迫切需要一种方法,制备堆叠角度可控,且界面洁净的双层石墨烯。

发明内容

本发明的目的是提供一种控制双层石墨烯堆叠角度的方法,以化学气相沉积系统为生长制备系统,铜箔或铜镍合金箔为生长衬底来直接生长双层转角石墨烯以及正六边形单层石墨烯单晶,进而用正六边形单层石墨烯进行可控堆叠制备界面洁净,不同堆叠角度的双层石墨烯。

为了实现上述发明目的,本发明采用以下技术方案:

一种控制双层石墨烯堆叠角度的方法,采用化学气相沉积法,以铜或铜镍合金箔为生长衬底,直接制得双层转角石墨烯和正六边形单层石墨烯;

所述双层转角石墨烯的转角为0

进一步地,所述铜箔或铜镍合金箔折叠或卷曲成口袋形状后作为生长衬底。

进一步地,所述铜箔或铜镍合金箔经过抛光处理后再折叠或卷曲成口袋形状。

进一步地,生长条件为:气源包括氢气,以及甲烷、乙烯或乙炔中的一种;生长温度1000-1060℃,生长时间30-600分钟。

进一步地,所述气源为氢气和甲烷,且氢气流量大于甲烷流量。

进一步地,采用正六边形单层石墨烯进行堆叠处理,可得到转角为0

进一步地,所述堆叠处理的具体过程为:

步骤1,将带有正六边形单层石墨烯的衬底固定在玻璃片上,在石墨烯/铜/玻璃的表面旋涂PMMA溶液,干燥后将取下PMMA/石墨烯/铜部分,将其浸入过硫酸铵溶液中使铜溶解,得到PMMA/石墨烯薄膜,将转移至PDMS上,得到PDMS/PMMA/石墨烯;

步骤2,将带有正六边形单层石墨烯的衬底固定在玻璃片上,采用转移平台将PDMS/PMMA/石墨烯与带有石墨烯的衬底进行校准,通过正六边形单层石墨烯的边界控制堆叠角度,然后将PDMS/PMMA/石墨烯贴合在带有石墨烯的衬底上,将贴后的复合物浸入过硫酸铵溶液中使铜溶解,洗净后取出置于硅片上,加热后,将其浸入丙酮中以去除PMMA,取出后经退火,即可完成堆叠。

进一步地,所述过硫酸铵溶液的浓度小于0.5mol/L。

有益效果:本发明以化学气相沉积系统为生长制备系统,铜或铜镍合金箔为生长衬底可直接生长双层转角石墨烯以及正六边形单层石墨烯单晶,进而用正六边形单层石墨烯进行可控堆叠制备界面洁净,不同堆叠角度的双层石墨烯。经检测,直接生长可以得到具有5

附图说明

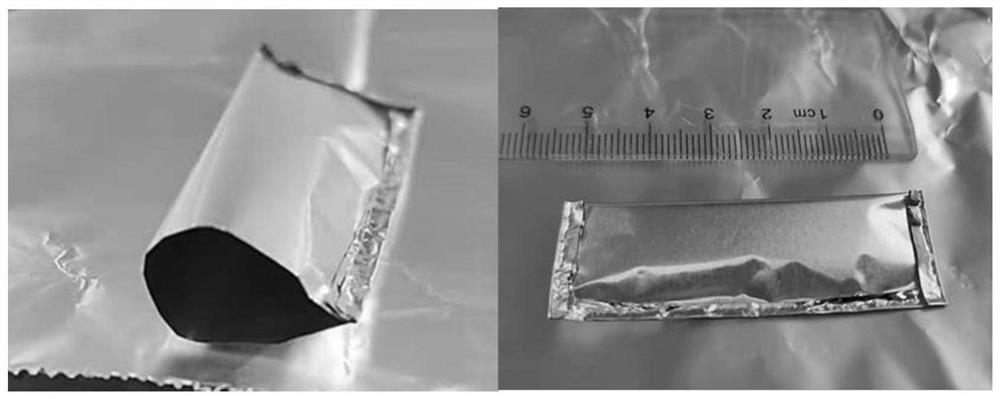

图1为实施例1采用的生长衬底的口袋结构图。

图2-4为实施例1直接制得的双层石墨烯的图片。

图5为转角石墨烯转移堆叠流程图。

图6为实施例1堆叠得到的双层石墨烯的图片。

具体实施方式

下面结合附图和具体实施例对本发明作进一步详细说明,但不应理解为对本发明的限制。在不背离本发明精神和实质的情况下,对本发明方法、步骤或条件所作的修改或替换,均属于本发明的范围。实施例中未注明具体条件的实验方法及未说明配方的试剂均为按照本领域常规条件。

实施例1

1. 衬底准备

在本实施例中选用铜片作为衬底,为了长出均匀的高质量石墨烯,需要对铜片进行电化学抛光使其表面平整,然后做成铜袋结构。具体步骤如下:

(1)首先配制抛光液:准备200mL去离子水、100mL磷酸、100mL乙醇、20mL异丙醇、2g尿素,将磷酸倒入去离子水中时,沿着玻璃棒或者滴管缓慢加入,防止加热太快产生大量的热;

(2)剪一块铜片接阴极,需要抛光的铜片接阳极,阴极铜片面积要大于阳极铜片面积,选用10V的电压,将铜片(4*5cm)平行放入抛光液中抛光45s;

(3)抛光结束后,取出铜片在空的大烧杯中悬空,依次用去离子水,乙醇清洗,然后用氮气吹干;

(4)将铜片折叠,上层向内聚拢,使其形成鼓包,制备成口袋形状,如图1,图2所示。

2. 生长过程

(1)打开管式炉,将做好的衬底放入管式炉加热区,封闭炉管,调试加热程序,本实验中均采用升温半小时,退火半小时,然后调试程序控制不同的生长时间和温度,生长温度为1000-1060℃,生长时间为30-600分钟;

(2)打开真空泵,抽真空至3×10

(3)通入100-500sccm氢气,开始加热;

(3)一个小时之后,即温度达到设定温度后退火半小时后,通入100-500sccm氩气和0.5-5sccm甲烷气体;

(4)生长结束后,待管式炉冷却至室温,关闭氢气,甲烷,氩气,取出衬底,然后再次抽真空至3×10

图2、3、4为制得的双层石墨烯的图片,根据图片可知,采用本发明的方法可直接生长出的转角为5

3. 石墨烯的转移

(1)取衬底上较平整的部分,剪成1cm*1cm大小,用透明胶带粘在盖玻片上,四边都粘,若铜片不平,可先用两片盖玻片压平后再用透明胶粘;

(2)放在旋涂仪上,滴两滴PMMA进行旋涂;

(3)旋涂结束后,将胶带轻轻撕下,注意不能折弯铜片,使其自然晾干;

(4)将带有PMMA的铜片放入浓度不高于0.5mol/L的(NH

(5)当肉眼看到Cu全部溶解时,用载玻片取出样品薄膜,先放入去离子水中浸泡一小会,去除铜片表面的(NH

(6)用硅片(提前超声清洗过的,丙酮10min,异丙醇10min)将薄膜捞起放入培养皿中,然后将培养皿放入抽真空装置中抽真空2h;

(7)取出附有石墨烯的硅片放入玻璃培养皿中,180摄氏度加热100min,目的是使PMMA软化,释放应力,使石墨烯与硅片更加贴合;

(8)待玻璃培养皿冷却后,在培养皿中加入丙酮,使丙酮没过样品,一段时间后用注射器抽走丙酮,再加入新的丙酮浸泡,重复几次后,用异丙醇浸泡,最后将取出硅片吹干,放入样品盒中(浸泡时间为丙酮:5min,10min,20min,30min,20min;异丙醇:10min,10min)。

(9)将带有石墨烯的硅片放入管式炉中,在氢气和氩气氛围下,400℃退火2-4h。

采用上述过程得到的单层石墨烯可用于研究双层石墨烯各项性能和角度的依赖关系。

4. 石墨烯的堆叠

工艺过程如图5所示,具体步骤如下:

(1)取衬底上较平整的部分,剪成1cm*1cm大小,用透明胶带粘在盖玻片上,四边都粘,若铜片不平,可先用两片盖玻片压平后再用透明胶粘;

(2)放在旋涂仪上,滴两滴PMMA进行旋涂;

(3)旋涂结束后,将胶带轻轻撕下,注意不能折弯铜片,使其自然晾干;

(4)将带有PMMA的铜片放入浓度不高于0.5mol/L的(NH

(5)当肉眼看到Cu全部溶解时,用载玻片取出样品薄膜,先放入去离子水中浸泡一小会,去除铜片表面的(NH

(6)用PDMS粘起PMMA/石墨烯薄膜,自然晾干;

(7)在生长了石墨烯的铜箔上选较平整的部分,在空气中180℃加热氧化5min,待冷却后剪成1cm*1cm大小,用透明胶带粘在盖玻片上,四边都粘,若铜箔不平,可先用两片盖玻片压平后再用透明胶粘;

(8)利用转移平台,将PDMS上了石墨烯和铜箔上的石墨烯的边界进行对准,然后利用转移平台旋转,通过正六边形单层石墨烯的边界控制堆叠角度,然后将PDMS/PMMA/石墨烯贴合在生长了石墨烯的铜箔上;

(9)重复(4)(5)步骤后,用硅片(提前超声清洗过的,丙酮10min,异丙醇10min)将薄膜捞起放入培养皿中,然后将培养皿放入抽真空装置中抽真空2h;

(10)取出附有石墨烯的硅片放入玻璃培养皿中,180摄氏度加热100min,目的是使PMMA软化,释放应力,使石墨烯与硅片更加贴合;

(11)待玻璃培养皿冷却后,在培养皿中加入丙酮,使丙酮没过样品,一段时间后用注射器抽走丙酮,再加入新的丙酮浸泡,重复几次后,用异丙醇浸泡,最后将取出硅片吹干,放入样品盒中(浸泡时间为丙酮:5min,10min,20min,30min,20min;异丙醇:10min,10min)。

(12)将带有石墨烯的硅片放入管式炉中,在氢气和氩气氛围下,400℃退火2-4h。

图6为经过堆叠制得的双层石墨烯的图片,根据图片可知,采用正六边形单层石墨烯通过控制角度,堆叠制备在石英衬底上的角度为7

- 一种控制双层石墨烯堆叠角度的方法

- 一种常压化学气相沉积大面积高质量双层石墨烯薄膜的可控制备方法