优化气体利用的方法

文献发布时间:2023-06-19 11:21:00

本申请要求于2019年7月11日提交的美国临时申请第62/872,869号的权益,其内容在此引入作为参考。

技术领域

本发明涉及通过发酵工艺优化气体利用的方法。具体地,本发明涉及气体流内各种组分的受控分离和使用,以使某些产物的生产和所述工艺的总碳捕获效率最大化。

背景技术

二氧化碳(CO

已经长期认识到催化工艺(如费托工艺(Fischer-Tropsch process))可以用于将包括二氧化碳(CO

此类气体可以衍生自例如工业来源,包含由碳水化合物发酵产生的气体、由以下工艺产生的气体:水泥制造、浆和纸制造、炼钢、炼油和相关工艺、石油化工品生产、焦炭生产、厌氧或好氧消化、气化(衍生自包含但不限于生物质、液体废物流、固体废物流、市政流、包含天然气、煤和油的化石资源的来源)、天然气提取、甲烷重整、油提取、用于生产和/或提炼铝、铜和/或铁合金的冶金工艺、地质储层和催化工艺(衍生自蒸汽来源,包含但不限于蒸汽甲烷重整、蒸汽石脑油重整、石油焦气化、催化剂再生-流体催化剂裂化、催化剂再生-石脑油重整和干甲烷重整)。

与费托工艺相比,气体发酵具有许多优点。首先,费托利用高温(150-350℃)、高压(30巴)和诸如钴、钌和铁的非均相催化剂。相比之下,气体发酵在37℃下进行并且可以在大气压下进行,这相对于费托工艺呈现显著的能量和成本节约。另外,费托工艺需要合成气中相对固定的H

根据气体流的来源和上游工业来源的操作,H

然而,无论所需产物是什么,气体发酵工艺的一个主要目的是使通过该工艺实现的总碳捕获最大化。根据气体流的H

因此,仍然需要一种能够改变气体组成的方法,使得气体被优化用于生产某些产物,同时使工艺的总碳捕获效率最大化。

发明内容

本发明提供了一种通过发酵工艺优化气体的利用的方法。具体地,所述方法能够改变气体的组成,使得气体被优化用于在一个或多个发酵工艺中生产某些产物,同时也使所述工艺的总碳捕获效率最大化。在具体实施例中,本发明使用彼此平行的两种发酵工艺。优选地,当利用两种发酵工艺时,使用至少一个分离模块将气体流分离成富氢流和贫氢流。在第一发酵工艺中使用至少第一反应器来发酵富氢流的至少一部分以产生第一发酵产物,所述第一反应器包括含有一种或多种C1固定性微生物的培养物的液体营养素培养基。在第二发酵工艺中使用至少第二反应器发酵来贫氢流的至少一部分以产生第二发酵产物,所述第二反应器包括含有一种或多种C1固定性微生物的培养物的液体营养素培养基。在某些情况下,第一发酵产物和第二发酵产物是不同的产物。例如,在一个实施例中,第一发酵产物是乙醇并且第二发酵产物是2,3-丁二醇。

在某些情况下,富氢气体的H

优选地,第一发酵工艺利用富氢气体产生选自由以下组成的组中的至少一种发酵产物:乙醇、乙酸盐、单乙二醇(MEG)、1,2-丙二醇、丙酮、异丙醇、乳酸盐、1,3-丁二醇、2-丁醇、2-羟基异丁酸、3-羟基丁酸盐、甲基乙基酮(MEK)、萜烯(包含异戊二烯)、己二酸、1-己醇和1-辛醇。

在某些情况下,贫氢气体的H

优选地,第二发酵工艺利用贫氢气体产生至少一种选自由以下组成的组中的发酵产物:乙醇、乙酸盐、单乙二醇(MEG)、1,2-丙二醇3-羟基丙酸盐、丙酮、异丙醇、乳酸盐、1,3-丁二醇、2-丁醇、2-羟基异丁酸、3-羟基丁酸盐、甲基乙基酮(MEK)、异戊醇、萜烯(包含异戊二烯)、己二酸、1-己醇、1-辛醇和分支酸盐衍生产物。在某些情况下,用贫氢流代替富氢流生产某些产物是更有利的。例如,优选地使用贫氢流代替富氢流来产生3-羟基丙酸盐、异戊醇和/或分支酸盐衍生产物。

在本发明利用两种发酵工艺的各种情况下,可以将气体和液体营养素培养基并行地输送到第一发酵工艺和第二发酵工艺。

在某些情况下,氢分离模块包括至少一个变压吸附工艺。在各种实施例中,氢分离模块可包含选自由以下组成的组中的至少一种分离技术:变压吸附、变温吸附、膜分离或用于通过选择性除去CO、H

优选地,气体流源自一种或多种选自由以下组成的组的工业来源:碳水化合物发酵、气体发酵、水泥制造、纸浆和纸制造、炼钢、炼油和相关工艺、石石油化工品生产、焦炭生产、厌氧或好氧消化、气化、天然气提取、甲烷重整、油提取、用于生产和/或提炼铝、铜和/或铁合金的冶金工艺、地质储层和催化工艺。在某些情况下,气体的至少一部分来源于甲烷重整工艺。此类甲烷重整工艺优选地将含甲烷气体的至少一部分转化成包括一氧化碳和氢气的至少一部分的气体流。在某些实施例中,甲烷源自化石燃料生产设施、填埋场和/或废水处理设施。

在各种实施例中,气体流的至少一部分包括来自冶金工艺的高炉炉顶气。

气体的优化还可以包含混合一种或多种附加的气体以获得合适的H

在某些情况下,将第一发酵工艺中产生的排出气体的至少一部分再循环到富氢流。

在某些情况下,将第二发酵工艺中产生的排出气体的至少一部分再循环到贫氢流。

为了确保来自发酵工艺的排出气体与来自工业来源的气体的理想混合,排出气体的至少一部分可以通过至少一个氢分离模块。在某些情况下,在第一发酵工艺中产生的排出气体的至少一部分在再循环到富氢流之前通过变压吸附工艺。在某些情况下,在第二发酵工艺中产生的排出气体的至少一部分在再循环到贫氢流之前通过变压吸附工艺。

优选地,发酵工艺利用至少一种C1固定性微生物。在某些情况下,第一发酵工艺和第二发酵工艺都利用相同种类的C1固定性微生物。在其它实施例中,第一发酵工艺利用与第二发酵工艺不同的微生物物种。优选地,用于发酵工艺的C1固定性微生物选自由以下组成的组:穆尔氏菌属(Moorella)、梭菌属(Clostridium)、瘤胃球菌属(Ruminococcus)、醋酸杆菌属(Acetobacterium)、真杆菌属(Eubacterium)、丁酸杆菌属(Butyribacterium)、产醋杆菌属(Oxobacter)、甲烷八叠球菌属(Methanosarcina)和脱硫肠状菌属(Desulfotomaculum)。在某些情况下,第一发酵工艺和第二发酵工艺都利用来自梭菌属的C1固定性微生物。第一发酵工艺和第二发酵工艺利用的此类微生物优选是产乙醇梭菌(Clostridium autoethanogenum)。

在具体实施例中,本发明利用两个彼此串联的发酵工艺。优选地,当两个发酵工艺彼此串联使用时,使用至少一个氢分离模块将气体流分离成富氢流和贫氢流。在第一发酵工艺中使用至少一个反应器来发酵富氢流的至少一部分以产生第一发酵产物,所述反应器包括含有一种或多种C1固定性微生物的培养物的液体营养素培养基。在第二发酵工艺中发酵贫氢流的至少一部分以产生第二发酵产物,所述第二发酵工艺含有一种或多种C1固定性微生物的培养物。当两个发酵工艺彼此串联时,优选地将第一发酵产物的至少一部分送至第二发酵工艺以产生第二发酵产物。

在某些情况下,第一发酵产物是乙酸。优选地,当发酵工艺串联时,来自第一发酵工艺的至少一部分乙酸在第二发酵工艺中被转化为乙醇。

在具体实施例中,本发明包括一种发酵工艺,其将排出气体的至少一部分再循环以优化用于生产发酵产物的气体流的组成。此发酵工艺优选地使用至少一个反应器来发酵来自工业来源的气体流的至少一部分以产生发酵产物和排出气体流,所述反应器包括含有一种或多种C1固定性微生物的培养物的液体营养素培养基。可以将排出气体流的至少一部分再循环到生物反应器,其在一些情况下可以减少和/或减轻对培养物的潜在抑制。

在某些情况下,排出气体的至少一部分在再循环到生物反应器之前通过变压吸附工艺。

使用变压吸附工艺优选地从排出气体流中去除至少一种组分以产生澄清排出气体流,所述至少一种组分选自由以下组成的组:二氧化碳、无机烃、焦油、有机氮以及有机和无机硫。

优选地,变压吸附工艺从排出气流中同时去除至少两种组分的至少一部分以产生澄清排出气体流,所述至少两种组分选自由以下组成的组:二氧化碳、无机烃、焦油、有机氮以及有机和无机硫。

在各种情况下,送至发酵工艺的总气体流包括来自工业来源的气体流和澄清排出气体的至少一部分的组合。

与来自工业来源的气体的组成相比,澄清排出气体优选地选含有较高比例的甲烷和氮气。

在将澄清排出气体再循环到发酵工艺的某些实施例中,将澄清排出气体再循环到发酵工艺的生物反应器使总气体流中甲烷和氮气的总组成增加了至少百分之十五(15%)。在某些情况下,将澄清排出气体的至少一部分再循环到生物反应器使总气体流中甲烷和氮气的总组成增加了至少百分之五十(50%)。在某些情况下,将澄清排出气体的至少一部分再循环到生物反应器使总气体流中甲烷和氮气的总组成增加了百分之十至百分之二十(10-20%)、百分之十五至百分之三十(15-30%)、百分之二十五至百分之三十五(25-35%)、百分之三十至百分之四十五(30-45%)或百分之十五至百分之五十(15-50%)。优选地,将澄清排出气体的至少一部分再循环到生物反应器减少和/或减轻了对培养物的潜在抑制。

在各种情况下,发酵工艺利用总气体流的至少一部分来生产一种或多种燃料或化学品。通过发酵工艺产生的产物中的至少一种可选自由以下组成的组:乙醇、乙酸盐、单乙二醇(MEG)、1,2-丙二醇、1-丙醇、3-羟基丙酸盐、丙酮、异丙醇、乳酸盐、1,3-丁二醇、2-丁醇、2-羟基异丁酸、3-羟基丁酸盐、甲基乙基酮(MEK)、异戊醇、萜烯(包含异戊二烯)、己二酸、1-己醇、1-辛醇和分支酸盐衍生产物。

一个或多个发酵工艺作为生产一种或多种燃料或化学品的一部分来产生微生物生物质。通过一种或多种发酵工艺产生的微生物生物质的至少一部分可以转化成单细胞蛋白(SCP)。

在一些实施例中,一种或多种燃料或化学品可以被送至次级转化工艺。在各种情况下,次级转化工艺还将一种或多种燃料或化学品的至少一部分转化成柴油燃料、喷气燃料、汽油、丙烯、尼龙6-6、橡胶和/或树脂的至少一种组分。

附图说明

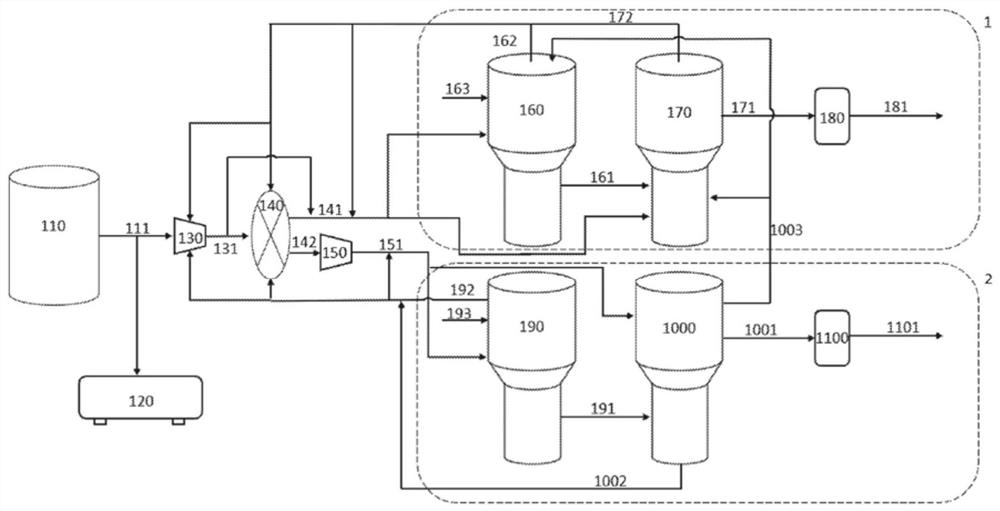

图1示出了根据本发明的一个方面的工艺整合方案,所述工艺整合方案描述了从优化的气体流生产分离产物的平行发酵工艺。

图2示出了根据本发明的一个方面的工艺整合方案,其描述了到串联发酵工艺的优化的气体流的流动。

图3示出了根据本发明的一个方面的工艺整合方案,其描述了结合气体储存罐和蒸汽发生器、发电机和/或原料干燥工艺的对来自发酵工艺的再循环排出气体的利用。

具体实施方式

本发明人已经确定,通过控制进料至一个或多个发酵工艺的气体的组成,可以提高对所需产物的选择率。本发明人发现控制组合物的一种机制是利用彼此并行的两种发酵工艺。

定义

除非另有定义,否则如贯穿本说明书使用的以下术语定义如下:

术语“发酵”、“气体发酵”等应解释为接收一种或多种底物(诸如通过气化产生的合成气)并通过利用一种或多种C1固定性微生物产生一种或多种产物的方法。优选地,发酵工艺包含使用一个或多个生物反应器。发酵工艺可以描述为“分批”或“连续”。“分批发酵”用于描述生物反应器填充有原料(例如碳源)以及微生物的发酵工艺,其中产物保留在生物反应器中直到发酵完成。在“分批”工艺中,在发酵完成之后,提取产物,并且在下一“分批”开始之前清洁生物反应器。“连续发酵”用于描述发酵工艺延长较长时间并且在发酵工艺中提取产物和/或代谢物的发酵工艺。优选地,发酵工艺是连续的。

除非上下文另外要求,否则如本文所用的短语“发酵”、“发酵工艺”或“发酵反应”等旨在涵盖气态底物的生长阶段和产物生物合成阶段两者。

在某些实施例中,发酵在不存在碳水化合物底物(如糖、淀粉、木质素、纤维素或半纤维素)的情况下执行。

术语“提高效率”、“提高的效率”等,当用于涉及发酵工艺时,包含但不限于,提高由所述工艺捕获的碳的量,降低转化成一种或多种不需要的副产物的碳的量,提高催化发酵的微生物的生长速率、在产物浓度提高时的生长和/或产物生产率中的一种或多种,增加所消耗的每体积底物产生的所需产物的体积,增加所需产物的生产速率或生产水平,增加所产生的所需产物与发酵的其它副产物相比的相对比例,减少所述工艺消耗的水量,以及减少所述工艺利用的能量的量。

在具体实施例中,氢气的存在导致通过发酵工艺生产乙醇的总效率提高。

在氢的存在下操作发酵工艺具有减少由发酵工艺产生的CO

当化学计量比为2:1(H

5CO+1H

4CO+2H

3CO+3H

“流”是指能够例如从一个工艺传递到另一个工艺,从一个模块传递到另一个模块,和/或从一个工艺传递到碳捕获装置的任何底物。

“富氢流”是氢气的相对比例高于“贫氢流”的气体流。在各种情况下,富氢流的H

术语“澄清气体”、“澄清流”等是指已经通过至少一个氢分离模块的气体流。

“氢分离模块”包含选自由以下组成的组中的至少一种分离技术:变压吸附、变温吸附、膜分离或用于通过选择性除去CO、H

如本文所用的术语“碳捕获”是指从包含CO

将CO

将CO

将CO

或这些工艺的组合。

术语“生物反应器”、“反应器”等包含能够用于发酵工艺的装置。生物反应器可以由一个或多个容器和/或塔或管道布置组成,所述容器和/或塔或管道布置包含连续搅拌罐反应器(CSTR)、固定化细胞反应器(ICR)、滴流床反应器(TBR)、鼓泡塔、气升式发酵罐、静态混合器、循环环流反应器、膜反应器(诸如中空纤维膜生物反应器(HFMBR))或适合于气液接触的其它容器或其它装置。反应器优选地被适配成收纳包括CO或CO

术语“发酵液”或“液”旨在涵盖包含营养素培养基和培养物或一种或多种微生物的组分的混合物。优选地,发酵工艺利用发酵液将气体流发酵成一种或多种产物。

培养物通常在含有足以允许微生物生长的营养素、维生素和/或矿物质的水性培养基中维持。优选地,水性培养基是厌氧微生物生长培养基,如最低厌氧微生物生长培养基。

“营养素培养基(Nutrient media)”或“营养素培养基(Nutrient medium)”用于描述细菌生长培养基。优选地,发酵工艺利用生物反应器内的营养素培养基。通常,此术语是指含有营养素和适合于微生物培养物的生长的其它组分的培养基。术语“营养素”包含可以用于微生物代谢途径的任何物质。示范性的营养素包含钾、维生素、痕量金属和氨基酸。

如本文所用的术语“酸”包含羧酸和缔合的羧酸根阴离子两者,如存在于本文所描述的发酵液中的游离乙酸和乙酸盐的混合物。发酵液中分子酸与羧酸盐的比例取决于系统的pH。另外,术语“乙酸盐”包含单独的乙酸盐和分子或游离乙酸和乙酸盐的混合物,如在如本文所述的发酵液中存在的乙酸盐和游离乙酸的混合物。

术语“所需组合物”用于指代物质中的例如气体流的组分的所需的水平和类型。更具体地,如果气体含有特定组分(例如CO、H

“微生物”是一种微小的有机体,尤其是细菌、古菌(archea)、病毒或真菌。本发明的微生物通常是细菌。如本文所使用的,“微生物”的表述应包括“细菌”。应当注意,术语微生物和术语细菌在整个文件中可互换使用。

“亲本微生物”是用于生成本发明的微生物的微生物。亲本微生物可为天然存在的微生物(例如野生型微生物)或先前已经被修饰的微生物((例如,突变或重组微生物)。本发明微生物可经修饰以表达或过度表达在亲本微生物中不表达或过度表达的一种或多种酶。类似地,本发明的微生物可以被修饰以含有亲本微生物不含有的一个或多个基因。本发明的微生物还可以被修饰为不表达或表达在亲本微生物中表达的较低量的一种或多种酶。在一个实施例中,亲本微生物为自产乙醇梭菌(Clostridium autoethanogenum)、扬氏梭菌(Clostridium ljungdahlii)或拉氏梭菌(Clostridium ragsdalei)。在优选的实施例中,亲本微生物为自产乙醇梭菌LZ1561,其以布达佩斯条约(Budapest Treaty)项目在2010年6月7日保藏于在2010年6月7日位于德国D-38124Braunschwieg的Inhoffenstraβ7B处的莱布尼兹研究所公司(Deutsche Sammlung von Mikroorganismen und Zellkulturen GmbH)(DSMZ)并且赋予登录号DSM23693。此菌株描述于国际专利申请第PCT/NZ2011/000144号,其公布为WO 2012/015317。

术语“衍生自”表示核酸、蛋白质或微生物从不同的(如亲本或野生型)核酸、蛋白质或微生物修饰或改造,从而产生新的核酸、蛋白质或微生物。这种修饰或改造通常包含核酸或基因的插入、缺失、突变或替换。通常,本发明的微生物源自亲本微生物。在一个实施例中,本发明微生物衍生自自产乙醇梭菌、扬氏梭菌或拉氏梭菌。在优选实施例中,本发明的微生物衍生自产乙醇梭菌LZ1561,其保藏在DSMZ保藏号DSM23693下。

“Wood-Ljungdahl”是指如例如Ragsdale,《生化与生物物理学报(BiochimBiophys Acta)》,1784:1873-1898,2008所述的Wood-Ljungdahl固碳途径。“Wood-Ljungdahl微生物”可预见地指代含有Wood-Ljungdahl途径的微生物。一般来说,本发明的微生物含有天然Wood-Ljungdahl途径。在本文中,Wood-Ljungdahl途径可以是原生的未经修饰的Wood-Ljungdahl途径,或者也可以是经过一定程度的基因修饰(例如,过表达、异源性表达、敲除等)的Wood-Ljungdahl途径,只要所述Wood-Ljungdahl途径仍然能够将CO、CO

“C1”指一个碳分子,例如CO、CO

“厌氧菌”是不需要氧气即可生长的微生物。如果氧气超过一定阈值存在,则厌氧菌可能会产生不良反应或甚至死亡。然而,一些厌氧菌能够耐受低水平的氧(例如,0.000001-5%的氧)。通常,本发明的微生物是厌氧菌。

“产乙酸菌”是专性厌氧细菌,其利用伍德-扬达尔途径作为其节能和合成乙酰辅酶A和乙酰辅酶A衍生产物(如乙酸盐)的主要机制(Ragsdale,《生物化学与生物物理学报》,1784:1873-1898,2008)。具体来说,产乙酸菌使用伍德-扬达尔途径作为(1)用于从CO

“产乙醇菌”是产生或能够产生乙醇的微生物。通常,本发明的微生物是产乙醇菌。

“自养生物”是能够在不存在有机碳的情况下生长的微生物。相反,自养生物使用无机碳源,例如CO和/或CO

“一氧化碳营养生物(carboxydotroph)”是能够利用CO作为碳和能量的唯一来源的微生物。通常,本发明的微生物是一氧化碳营养生物。

“甲烷氧化菌”是能够利用甲烷作为碳和能量的唯一来源的微生物。在某些实施例中,本发明的微生物是甲烷氧化菌或衍生自甲烷氧化菌。在其它实施例中,本发明的微生物不是甲烷氧化菌或不衍生自甲烷氧化菌。

“底物”是指本发明的微生物的碳能源和/或能量来源。通常,底物是气态的并且包括C1碳源,例如CO、CO

底物的组成可能对反应的效率和/或成本有重大影响。例如,氧气(O

可以培养本发明的微生物以产生一种或多种产物。例如、本发明的微生物可以产生或可以被工程化以产生乙醇(WO 2007/117157)、乙酸盐(WO 2007/117157)、1-丁醇(WO2008/115080、WO 2012/053905和WO2017/0066498)、丁酸盐(WO 2008/115080)、2,3-丁二醇(WO 2009/151342和WO 2016/094334)、乳酸盐(WO 2011/112103)、丁烯(WO 2012/024522)、丁二烯(WO 2012/024522)、甲基乙基酮(MEK)(WO 2012/024522和WO 2013/185123)、乙烯(WO 2012/026833)、丙酮(WO 2012/115527)、异丙醇(WO 2012/115527)、脂质(WO 2013/036147)、3-羟基丙酸盐(3-HP)(WO 2013/180581)、萜烯(包含异戊二烯)(WO 2013/180584)、脂肪酸(WO 2013/191567)、2-丁醇(WO 2013/185123)、1,2-丙二醇(WO2014/036152)、1-丙醇(WO 2014/0369152和WO 2017/0066498)、1-己醇(WO 2017/0066498)、1-辛醇(WO 2017/0066498)、分支酸盐衍生产物(WO 2016/191625)、3-羟基丁酸盐(WO 2017/066498)、1,3-丁二醇(WO2017/0066498)、2-羟基异丁酸盐或2-羟基异丁酸(WO 2017/0066498)、异丁烯(WO 2017/0066498)、己二酸(WO 2017/0066498)、1,3-己二醇(WO 2017/0066498)、3-甲基-2-丁醇(WO 2017/0066498)、2-丁烯-1-醇(WO 2017/0066498)、异戊酸盐(WO 2017/0066498)、异戊醇(WO2017/0066498)和单乙二醇(WO 2019/126400)。在某些实施例中,微生物生物质本身可以被视为产物。这些产物中的一种或多种可以被进一步转化以产生柴油、喷气燃料和/或汽油的至少一种组分。另外,微生物生物质可以被进一步处理以产生单细胞蛋白质(SCP)的至少一部分。

“单细胞蛋白(SCP)”是指可用于富蛋白质的人类和/或动物饲料的微生物生物质,通常替换常规蛋白质补充源,例如豆粕或鱼粉。为了产生单细胞蛋白或其它产物,方法可包括附加分离、加工或处理步骤。举例来说,方法可包括将微生物生物质除菌、将微生物生物质离心,和/或将微生物生物质干燥。在某些实施例中,微生物生物质使用喷雾干燥或桨叶干燥进行干燥。方法还可以包括使用本领域已知的任何方法来降低微生物生物质的核酸含量,因为摄取核酸含量高的饮食可能导致核酸降解产物的累积和/或胃肠不适。单细胞蛋白质可以适合于喂养如牲畜或宠物等动物。特别地,动物饲料可以适合于喂养一种或多种肉牛、奶牛、猪、绵羊、山羊、马、骡、驴、鹿、水牛/野牛、骆马、羊驼、驯鹿、骆驼、白臀野牛、大额牛、牦牛、鸡、火鸡、鸭、鹅、鹌鹑、珍珠鸡、雏鸟/鸽子、鱼、虾、甲壳类动物、猫、狗和啮齿动物。动物饲料的组成可以根据不同动物的营养要求定制。此外,工艺可以包括将微生物生物质与一种或多种赋形剂共混或组合。

“赋形剂”可指可添加到微生物生物质以增强或更改动物饲料的形式、特性或营养含量的任何物质。。举例来说,赋形剂可包括以下中的一种或多种:碳水化合物、纤维、脂肪、蛋白质、维生素、矿物质、水、香料、甜味剂、抗氧化剂、酶、防腐剂、益生菌或抗生素。在一些实施例中,赋形剂可为干草、稻草、青贮饲料、谷物、油或脂肪,或其它植物材料。赋形剂可以是在Chiba,第18节:“饮食配料和普通饲料原料(Diet Formulation and Common FeedIngredients)”,动物营养手册(Animal Nutrition Handbook),第3次修订版,第575-633页,2014中鉴定的任何饲料原料。

“选择率”是指所需产物的产量与由微生物产生的全部发酵产物的产量的比率。本发明的微生物可以被工程化来以特定选择率或最低选择率产生产物。。在一个实施例中,所需产物占由本发明的微生物产生的所有发酵产物的至少5%、10%、15%、20%、30%、50%、75%或85%。在一个实施例中,所需产物占由本发明微生物产生的全部发酵产物的至少10%,使得本发明微生物具有至少10%的所需产物选择率。在另一实施例中,所需产物占由本发明微生物产生的全部发酵产物的至少30%,使得本发明微生物具有至少30%的目标产物选择率。

发酵宜在生产所需产物的适当条件下进行。通常,发酵在厌氧条件下进行。要考虑的反应条件包含压力(或分压)、温度、气体流速、液体流速、培养基pH值、培养基氧化还原电势、搅拌速率(如果使用连续搅拌槽反应器)、接种物水平、确保处于液相的气体不会变成限制的最大气体底物浓度以及避免产物抑制的最大产物浓度。具体地,可以控制底物的引入速率来确保处于液相的气体的浓度不会变成限制,因为在气体限制的条件下培养物可能会消耗产物。

在升高的压力下操作生物反应器允许增加从气相到液相的气体质量传递的速率。因此,通常优选地在高于大气压的压力下进行发酵。同样,由于给定的气体转化率部分取决于底物保留时间而保留时间决定了生物反应器的所需体积,因此使用加压系统可以大大减少生物反应器的体积,因此,发酵装置的资金成本大大减少。这进而意味着当将生物反应器保持在升高的压力而不是大气压下时,可以减少保留时间,所述保留时间被定义为生物反应器中的液体体积除以输入气体流速。最佳反应条件将部分取决于所使用的特定微生物。然而,通常,优选地在高于大气压的压力下进行发酵。同样,由于给定的气体转化率部分取决于底物保留时间和达到期望的保留时间,而实现期望的保留时间进而决定了生物反应器的所需体积,因此使用加压系统可以大大减少生物反应器的体积,因此,发酵装置的资金成本大大减少。

含有所需产物的发酵液可以从生物反应器中连续移出以实现产物回收。可以使用任何合适的产物回收工艺从发酵液中分离或纯化所需产物,所述工艺可以利用本领域已知的方法或方法的组合,包含例如分馏、真空蒸馏、萃取蒸馏、蒸发、全蒸发、气提、相分离和萃取发酵,包含例如液-液萃取。在某些实施例中,通过以下方式从发酵液中回收所需产物:从生物反应器中连续去除一部分发酵液,从发酵液中分离微生物细胞(方便地通过过滤),和从发酵液中回收一种或多种所需产物。醇和/或丙酮可以例如通过蒸馏回收。酸可以例如通过吸附于活性炭来回收。分离的微生物细胞可返回生物反应器。除去所需产物后剩余的无细胞渗透物也可返回生物反应器。可以向无细胞渗透物中加入额外的营养素以在培养基返回生物反应器之前补充培养基。

描述

发明人发现,通过优化各种气体流的使用和组成,可以提高发酵效率和总碳捕获效率。组合物通过调整发酵工艺所用气体流的组成,本发明人发现可以提高某些所需产物的产量。在各种情况下,本发明优化了进入平行发酵工艺的气体流动,以提高所需产物的产物选择性。在其它情况下,本发明优化了进入串联发酵工艺的气体流动,以提高所需产物的产物选择性。在各种情况下,送至特定发酵工艺的气体的组成被优化为特定的H

通过使用贫氢气体,发酵工艺可最佳地产生选自由以下组成的组中的一种或多种产物:乙醇、乙酸盐、单乙二醇(MEG)、1,2-丙二醇、3-羟基丙酸盐、丙酮、异丙醇、乳酸盐、1,3-丁二醇、2-丁醇、2-羟基异丁酸、3-羟基丁酸盐、甲基乙基酮(MEK)、异戊醇、萜烯(包含异戊二烯)、己二酸、1-己醇、1-辛醇和分支酸盐衍生产物。在某些情况下,用贫氢流代替富氢流生产某些产物是更有利的。优选地使用贫氢流代替富氢流来产生产物,例如3-羟基丙酸盐、异戊醇和/或分支酸盐衍生产物。

本发明人发现,通过平行或串联操作至少两个发酵工艺,可以将引入的进料气体分离成富氢流和贫氢流,它们各自对于在气体发酵工艺中生产某些产物是最佳的。此外,当操作串联的至少两个发酵工艺时,可以优化第一发酵工艺以产生乙酸,乙酸然后可以在第二发酵工艺中转化为乙醇,从而产生更高的乙醇总产量。通过使用两种发酵工艺,每种被操作以接收不同的流(富氢的或贫氢的),总碳捕获效率可以得到提高,因为基本上所有的气体被至少一种发酵工艺利用以产生至少一种发酵产物,而不是产生大量不需要的副产物如二氧化碳。

引入的进料气体的至少一部分可以源自气化工艺。除了将引入的进料气体用于发酵之外,在某些情况下,发明人发现使用至少一部分来自发酵工艺的排出气体和/或至少一部分来自气化工艺的引入的气体流来干燥气化工艺所用的原料是有益的。通过利用来自气化工艺的引入的气体流和/或来自发酵工艺的排出气体流的至少一部分来干燥用于气化工艺的原料,可以提高气化工艺的效率。具体地,发明人发现,与使用排出气体用于发电或产生蒸汽相比,使用排出气体或引入的气体来干燥气化工艺中使用的引入的城市固体废物和/或生物质原料会导致能量效率提高、合成气质量更好和产物收入增加。发明人发现,使用用于发电或产生蒸汽的排出气体最多可以回收排出气体能量的60%,其中40%来自电和20%来自蒸汽。相反,使用排出气体来干燥原料可以回收多达百分之九十二(92%)的排出气体能量,因为合成气的产率提高。

这样,当工业来源是气化工艺时,使用排出气体进行干燥比产生电或蒸汽更经济。本发明人发现,当排出气体用于干燥城市固体废物(MSW)而不是用于产生蒸汽或发电时,从更大的合成气生成中产生的产物的价值超过了以其它方式会产生的电力或蒸汽的价值。下表提供了预期收入的比较。虽然该比较是通过假定发酵工艺是乙醇来提供的,但是在各种其它情况下,当产生一种或多种其它发酵产物时,使用排出气体的至少一部分用于干燥可能仍然是有益的。下图示出了气化工艺中使用的排出气体的值,基于使用气化器(每小时41.7吨(TPH))、每天1000吨(TPD)原料、原料能量密度为11MJ/kg的发酵装置。

如以上表格所示,当排出气体用于干燥(20美元/GJ)而不是用于蒸汽或发电(10.8美元/GJ)时,排出气体的价值更高。这样,在一个或多个实施例中,排出气体的至少一部分用于原料干燥工艺。

通过控制如下所述的图1至图3所示的各种气体流的使用和组成,可以最好地实现上述益处。

图1示出了描述根据本发明的一个方面由优化的气体流141、142生产单独产物171、1001的平行发酵工艺1、2的工艺整合方案。在各种情况下,每个发酵工艺1、2可以由至少两个串联的生物反应器160、170和190、1000组成。优选地,发酵工艺1、2与至少一个工业来源110整合,使得每个发酵工艺1、2能够接收来自工业来源110的优化气体流141、142的至少一部分。优选地,使用至少一个氢分离模块140将来自工业来源110的气体流111分离成富氢流141和贫氢流142。在第一发酵工艺1中使用至少一个反应器160来发酵富氢流141的至少一部分以产生第一发酵产物171,所述反应器160包括含有一种或多种C1固定性微生物的培养物的液体营养素培养基。在各种情况下,第一发酵工艺1包括两个或更多个反应器160、170。在第二发酵工艺2中使用至少一个反应器190来发酵贫氢流142的至少一部分以产生第二发酵产物1001,所述反应器190包括含有一种或多种C1固定性微生物的培养物的液体营养素培养基。在各种情况下,第二发酵工艺2包括两个或更多个反应器190、1000。优选地,由第一发酵工艺1产生的第一发酵产物171和由第二发酵工艺2产生的第二发酵产物1001是不同的产物。在各种情况下,第一发酵产物171是乙醇并且第二发酵产物1001是2,3-丁二醇。在具体实施例中,将液体营养素培养基和工艺用水163、193并行地输送到第一发酵工艺1和第二发酵工艺2。

在某些情况下,工业来源110选自由以下组成的组:碳水化合物发酵、气体发酵、水泥制造、纸浆和纸制造、炼钢、炼油和相关工艺、石油化工品生产、焦炭生产、厌氧或好氧消化、气化、天然气提取、甲烷重整、油提取、用于生产和/或提炼铝、铜和/或铁合金的冶金工艺、地质储层和催化工艺。在各种情况下,气体流111的至少一部分包括来自冶金工艺110的高炉炉顶气。在各种情况下,气体流111的至少一部分来自甲烷重整工艺110。甲烷重整工艺优选地将含甲烷气体的至少一部分转化成包括一氧化碳和氢气的至少一部分的气体流111。

在某些情况下,氢分离模块140是变压吸附工艺。优选地,氢分离模块140设置在发酵工艺1、2的上游,以从来自工业来源110的引入的气体111产生富氢流141和贫氢流142。在某些情况下,引入的气体111被送至一个或多个压缩机130,以增加引入的气体流111的压力并产生加压的引入的气体流131。当使用变压吸附工艺作为氢分离模块140时,富氢流141以相对于贫氢流142增加的压力离开氢分离模块140。因此,当使用变压吸附工艺作为氢分离模块140时,贫氢流142优选地被送至一个或多个压缩机150以产生加压的贫氢流151,然后被送至第二发酵工艺2。

优选地,当第一发酵工艺1包括多个生物反应器160、170时,将富氢流141并行地送到生物反应器160、170,并且将发酵液161从第一生物反应器160串联地送到第二生物反应器170。

优选地,当第二发酵工艺包括多个生物反应器190、1000时,将贫氢流142(其可以是加压的贫氢流151)并行地送到生物反应器190、1000,并且将发酵液191从第一生物反应器190串联地送到第二生物反应器1000。

为了从第一发酵工艺1回收产物171,可以使用一个或多个产物回收工艺180。在某些情况下,产物回收工艺180能够产生纯化的产物流181。

为了从第二发酵工艺2回收产物1001,可以使用一个或多个产物回收工艺1100。在某些情况下,产物回收工艺1100能够产生纯化的产物流1101。

本发明能够调整发酵工艺1、2所使用的气体的组成,从而提高各种产物171、1001的产量。对发酵工艺1、2所使用的气体的组成进行优化的一种方法是利用在生物反应器160、170、190、1000中产生的排出气体162、172、192、1002的至少一部分。在某些情况下,将第一发酵工艺1中产生的排出气体162、172的至少一部分再循环到富氢流141。排出气体162、172的至少一部分可以再循环到氢分离模块140的上游,再循环到氢分离模块140中,和/或再循环到氢分离模块140的下游,以优化第一发酵工艺1所使用的气体的组成。在某些情况下,将第二发酵工艺2中产生的排出气体192、1002的至少一部分再循环到贫氢流151。排出气体192、1002的至少一部分可以再循环到氢分离模块140的上游,再循环到氢分离模块140中,和/或再循环到氢分离模块140的下游,以优化第二发酵工艺2所使用的气体的组成。

在各种情况下,富氢流141通过将引入的气体流111(其可以是加压的进料气流131)的至少一部分与富氢流141共混来优化,以满足富氢流141中的最小一氧化碳需求。

当来自工业来源110的引入的气体流111超过发酵工艺1、2可以利用的量时,引入的气体流111的至少一部分可以被蒸汽锅炉、热电联产单元和/或原料干燥工艺120使用。在原料干燥工艺120中使用引入的气体流111的至少一部分在引入的气体流110特别稀并且转化为电能的效率很低时特别有用。在各种情况下,当工业来源110包括一个或多个气化工艺时,引入的气体流111的至少一部分被原料干燥工艺120使用,而不管气体是否超过发酵工艺1、2可利用的量。

优选地,发酵工艺1、2能够以连续方式操作。为了确保发酵工艺1、2能够以连续方式操作,生物反应器160、170、190、1000应优选地包括最佳比例的活微生物。在某些情况下,相对于使用富氢气体141,使用富一氧化碳气体(或者称为贫氢气体142)增加了发酵工艺产生的微生物生物质的相对比例。为了将培养物维持在利用富氢气体141的第一发酵工艺1内,可以将包括微生物生物质的排放流1003的至少一部分从第二发酵工艺2的生物反应器190、1000送至第一发酵工艺1的生物反应器160、170。优选地,来自第二发酵工艺2的生物反应器190、1000的微生物生物质的至少一部分是有活力的。在某些情况下,来自第二发酵工艺2的排放流1003的使用是以连续方式完成的。

在各种情况下,发酵工艺1、2利用一种或多种C1固定性微生物来发酵含C1气体并且产生一种或多种发酵产物171、1001。发酵工艺所用的C1固定性微生物优选地选自由以下组成的组:穆尔氏菌属、梭菌属、瘤胃球菌属、醋酸杆菌属、真杆菌属、丁酸杆菌属、产醋杆菌属、甲烷八叠球菌属和脱硫肠状菌属。优选地,发酵工艺1、2使用的C1固定性微生物是产乙醇梭菌。

图2示出了描述根据本发明的一个方面的优化气体流241、242向串联发酵工艺1、2的流动的工艺整合方案。在各种情况下,每个发酵工艺1、2可以由至少两个串联的生物反应器260、270和280、290组成。优选地,发酵工艺1、2与至少一个工业来源210整合,使得每个发酵工艺1、2能够接收来自工业来源210的优化气体流241、242的至少一部分。优选地,使用至少一个氢分离模块240将来自工业来源210的气体流211分离成富氢流241和贫氢流242。在第一发酵工艺1中使用至少一个反应器260来发酵富氢流241的至少一部分以产生第一发酵产物271,所述反应器260包括含有一种或多种C1固定性微生物的培养物的液体营养素培养基。在各种情况下,第一发酵工艺1包括两个或更多个反应器260、270。在第二发酵工艺2中使用至少一个反应器280来发酵贫氢流242的至少一部分以产生第二发酵产物291,所述反应器280包括含有一种或多种C1固定性微生物的培养物的液体营养素培养基。在各种情况下,第二发酵工艺2包括两个或更多个反应器280、290。优选地,由第一发酵工艺1产生的第一发酵产物271和由第二发酵工艺2产生的第二发酵产物291是不同的产物。在各种情况下,第一发酵产物271是乙酸并且第二发酵产物291是乙醇。优选地,将来自第一发酵工艺1的乙酸271的至少一部分送至第二发酵工艺2以将乙酸271的至少一部分转化成乙醇291。在具体实施例中,将液体营养素培养基和工艺用水263、283并行地输送到第一发酵工艺1和第二发酵工艺2。

在某些情况下,工业来源210选自由以下组成的组:碳水化合物发酵、气体发酵、水泥制造、纸浆和纸制造、炼钢、炼油和相关工艺、石油化工品生产、焦炭生产、厌氧或好氧消化、气化、天然气提取、甲烷重整、油提取、用于生产和/或提炼铝、铜和/或铁合金的冶金工艺、地质储层和催化工艺。在各种情况下,气体流211的至少一部分包括来自冶金工艺210的高炉炉顶气。在各种情况下,气体流211的至少一部分来自甲烷重整工艺210。甲烷重整工艺210优选地将含甲烷气体的至少一部分转化成包括一氧化碳和氢气的至少一部分的气体流211。

在某些情况下,氢分离模块240是变压吸附工艺。优选地,氢分离模块240设置在发酵工艺1、2的上游,以从来自工业来源210的引入的气体211产生富氢流241和贫氢流242。在某些情况下,引入的气体211被送至一个或多个压缩机230,以增加引入的气体流211的压力并产生加压的引入的气体流231。当利用变压吸附工艺作为氢分离模块240时,富氢流241以相对于贫氢流242增加的压力离开氢分离模块240。因此,当使用变压吸附工艺作为氢分离模块240时,贫氢流242优选地被送至一个或多个压缩机250以产生加压的贫氢流251,然后被送至第二发酵工艺2。

优选地,当第一发酵工艺1包括多个生物反应器260、270时,将富氢流241并行地送到生物反应器260、270,并且将发酵液261从第一生物反应器260串联地送到第二生物反应器270。

优选地,当第二发酵工艺包括多个生物反应器280、290时,将贫氢流242(其可以是加压的贫氢流251)并行地送到生物反应器280、290,并且将发酵液281从第一生物反应器280串联地送到第二生物反应器290。

当将第一发酵工艺1的产物送至第二发酵工艺2以产生最终产物291时,可以使用一个或多个产物回收工艺2000来回收纯化的产物流2001。

本发明能够调整发酵工艺1、2所使用的气体的组成,从而提高各种产物271、291的产量。对发酵工艺1、2所使用的气体的组成进行优化的一种方法是利用在生物反应器260、270、280、290中产生的排出气体262、272、282、292的至少一部分。在某些情况下,将第一发酵工艺1中产生的排出气体262、272的至少一部分再循环到富氢流241。排出气体262、272的至少一部分可以再循环到氢分离模块240的上游,再循环到氢分离模块240中,和/或再循环到氢分离模块240的下游,以优化第一发酵工艺1所使用的气体的组成。在某些情况下,将第二发酵工艺2中产生的排出气体282、292的至少一部分再循环到贫氢流251。排出气体282、292的至少一部分可以再循环到氢分离模块240的上游,再循环到氢分离模块240中,和/或再循环到氢分离模块240的下游,以优化第二发酵工艺2所使用的气体的组成。

在各种情况下,富氢流241通过将引入的气体流211(其可以是加压的进料气流231)的至少一部分与富氢流241共混来优化,以满足富氢流241中的最小一氧化碳需求。

当来自工业来源210的引入的气体流211超过发酵工艺1、2可以利用的量时,引入的气体流211的至少一部分可以被蒸汽锅炉、热电联产单元和/或原料干燥工艺220使用。在原料干燥工艺220中使用引入的气体流211的至少一部分在引入的气体流210特别稀并且转化为电能的效率很低时特别有用。在各种情况下,当工业来源210包括一个或多个气化工艺时,引入的气体流211的至少一部分被原料干燥工艺220使用,而不管气体是否超出发酵工艺1、2可以利用的量。

优选地,发酵工艺1、2能够以连续方式操作。为了确保发酵工艺1、2能够以连续方式操作,生物反应器260、270、280、290应优选地包括最佳比例的活微生物。在某些情况下,相对于使用富氢气体241,使用富一氧化碳气体(或者称为贫氢气体242)增加了发酵工艺产生的微生物生物质的相对比例。为了将培养物维持在利用富氢气体241的第一发酵工艺1内,可以将包括微生物生物质的排放流293的至少一部分从第二发酵工艺2的生物反应器280、290送至第一发酵工艺1的生物反应器260、270。优选地,来自第二发酵工艺2的生物反应器280、290的微生物生物质的至少一部分是有活力的。在某些情况下,来自第二发酵工艺2的排放流293的使用是以连续方式完成的。

在各种情况下,发酵工艺1、2利用一种或多种C1固定性微生物来发酵含C1气体并且产生一种或多种发酵产物271、291。发酵工艺所用的C1固定性微生物优选地选自由以下组成的组:穆尔氏菌属、梭菌属、瘤胃球菌属、醋酸杆菌属、真杆菌属、丁酸杆菌属、产醋杆菌属、甲烷八叠球菌属和脱硫肠状菌属。优选地,发酵工艺1、2使用的C1固定性微生物是产乙醇梭菌。

图3示出了根据本发明的一个方面的工艺整合方案,其描述了结合气体储存罐380和蒸汽发生器、发电机和/或原料干燥工艺320的对来自发酵工艺的再循环排出气体352、362的利用。在某些情况下,将排出气体352、362的至少一部分再循环到生物反应器350、360减少和/或减轻了对生物反应器350、360内培养物的潜在抑制。在各种情况下,排出气体352、362的至少一部分在使用之前被送至气体储存罐380。优选地,当被使用时,来自储罐380的排出气体352、362的至少一部分可以被送至变压吸附工艺340的上游381,变压吸附工艺340中382,或变压吸附工艺340的下游383。在某些情况下,除了再循环到生物反应器350、360之外或代替再循环到生物反应器350、360,排出气体352、362的至少一部分被送至蒸汽发生器、发电机和/或原料干燥工艺320。

优选地,排出气体352、362的至少一部分在再循环回到生物反应器350、360之前通过变压吸附工艺340。在各种情况下,排出气体352、262的至少一部分在被送至变压吸附工艺340之前被送至气体储存罐380。发现变压吸附工艺340对于从气体流311和/或排出气体流352、362中去除多种组分特别有用,所述气体流311如果通过压缩机330则可以被加压331。发现变压吸附工艺340从气体流311和/或排出气体流352、362中去除至少一种组分的至少一部分以产生澄清排出气体341,所述至少一种组分选自由以下组成的组:二氧化碳、无机烃、焦油、有机氮以及有机和无机硫。在各种情况下,发现变压吸附工艺340同时从选自由以下组成的组中去除至少两种组分:来自气体流311和/或排出气体流352、362的二氧化碳、无机烃、焦油、有机氮以及有机和无机硫。

在某些情况下,将排出气体352、362的至少一部分再循环到生物反应器350、360使总气体流341中甲烷和氮气的总组成增加了至少百分之十五(15%)。

在各种情况下,将排出气体352、362的至少一部分再循环到生物反应器350、360使总气体流341中甲烷和氮气的总组成增加了至少百分之五十(50%)。

发现增加诸如甲烷和氮气的惰性气体的比例有助于减轻对培养物的抑制,这可在气体流中一氧化碳组成太高时看到。

优选地优化发酵工艺以从来自工业来源310的气体流311生产产物361。当包含串联的多个生物反应器350、360时,气体流331(可能是富氢的或贫氢的)优选地被并行地发送,液体营养素培养基和工艺用水353优选地被发送到第一生物反应器350,并且发酵液351优选地被从第一生物反应器350发送到第二生物反应器360。优选地,使用一个或多个产物回收工艺370分离由发酵工艺产生的产物361以产生纯化的产物流371。

当来自工业来源310的气体流311超过发酵工艺能够利用的量时,引入的气体流311的至少一部分可以被蒸汽锅炉、热电联产单元和/或原料干燥工艺320使用。然而,在各种情况下,引入的气体流311的至少一部分被原料干燥工艺320使用,而不管气体是否超过发酵工艺可以利用的量。通过原料干燥工艺320使用气体流311的至少一部分对于生产用于气化工艺的干燥原料321特别有用。发现对用于气化工艺的原料321进行干燥提高了气化工艺310的效率。

本文引用的所有参考文献(包含出版物、专利申请和专利)均通过引用的方式并入本文,其程度如同每篇参考文献被单独并且具体地指出通过引用的方式并入并且在本文中被整体阐述。本说明书中对任何现有技术的提及不是、并且不应被视为承认现有技术形成了任何国家的公知常识中的一部分。

除非本文中另有所指或明显与上下文相矛盾否则在描述本发明的上下文中(特别是在以下权利要求的上下文中)使用的术语“一个/一种(a/an)”和“所述(the)”以及类似的指代词应被解释为涵盖单数和复数两者。除非另外指明,否则术语“包括”、“具有”、“包含”和“含有”应被解释为开放式术语(例如,意指“包含但不限于”)。术语“基本上由……组成”将组合物、过程或方法的范围限制在特定的材料或步骤,或者限制在那些对组合物、过程或方法的基本和新颖特性没有实质性影响的材料或步骤。替代方案(例如,“或”)的使用应该理解为意指替代方案中的一个、两个或其任何组合。

除非另外指明,否则对本文中值范围的叙述仅旨在用作单独地提及落入所述范围内的每个单独数值的简写方法,并且将每个单独数值并入说明书中,如同在本文中单独地叙述一样。例如,除非另外指明,否则任何浓度范围、百分比范围、比值范围、整数范围、大小范围或厚度范围应被理解为包含所陈述范围内的任何整数的值并且在适当的情况下包含其分数(如整数的十分之一和百分之一)。

在此描述的所有方法能以任何适合的顺序进行,除非在此另外指示或明显地与上下文矛盾。在此提供的任何和所有实例或示范性语言(例如,“如”)的使用仅旨在更好地描述本发明并且不对本发明的范围构成限制,除非另外指示。说明书中的任何语言都不应当解释为指示任何未要求保护的要素为实践本发明所必需的。

本文描述了本发明的优选实施例。在阅读前文描述后,对本领域的普通技术人员而言,那些优选实施例的变化可能变得显而易见。诸位发明人预期技术人员在适当时采用这些变化,并且诸位发明人意图使本发明以与本文具体描述的方式不同的方式来进行实践。因此,在适用法律允许的情况下,本发明包含对所附权利要求中所叙述的主题的所有修改和等效物。此外,除非本文另有说明或另外明显与内容相矛盾,否则本发明涵盖上述要素以其所有可能的变化形式的任何组合。

- 优化气体利用的方法

- 一种利用臭氧优化VOC气体生物过滤装置长期运行性能的方法