一种基板三维堆叠工艺方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及一种基板三维堆叠工艺方法,特别是一种可用于弹载微波组合的小型化基板三维堆叠工艺方法。

背景技术

在武器系统小型化的发展趋势下,多模化制导技术对相控阵导引头弹载设备的加工制造带来了诸多新的挑战。其中,包含高频头、中频收发、频率源、T/R、固态发射机等组件的微波组合小型化集成需求突出。

基板三维堆叠是解决小型化3D集成技术中的一项关键技术,通过Z向堆叠的方式,能够将多功能芯片、转接基板以及其它有源/无源组件进行高密度集成。相比2D-MCM的平面微组装工艺,基板三维堆叠能够大幅降低装配体积,实现高密度、小型化集成,并改善高频信号传输效果,是满足弹载微波组合小型化集成的关键工艺技术途径。但是相比水平装配的2D-MCM工艺,三维装配模式的基板三维堆叠工艺,需要通过大规模焊球将印制阵列化焊盘的基板进行一次性焊接,工艺难度大,已经成为相关多模导引头研制的瓶颈环节。

发明内容

本发明的目的在于提供一种三维基板堆叠方法,通过Z向堆叠的方式将多功能芯片、转接基板以及其它有源/无源组件进行高密度集成,大幅降低装配体积,实现高密度、小型化集成,并改善高频信号传输效果。

本发明提出一种基板三维堆叠工艺方法,所述方法的步骤为:第一步、上基板植球,准备表面带焊盘的陶瓷基板,陶瓷基板表面焊盘镀Ni,镀Au,在上基板上印刷焊膏,丝印网板开孔比上基板焊盘直径小,采用植球漏板在已经印刷焊膏的上基板上进行漏球,获得植好焊球的植球中间产品,植球漏板开孔比焊球直径大;第二步、上基板真空回流焊,将植好焊球的上基板置于七温区真空回流焊炉中进行真空回流焊接,将焊球固定在上基板上;第三步、下基板印刷焊膏,准备表面带焊盘的陶瓷基板,要求表面焊盘镀Ni,镀Au,焊盘比焊球直径小;在下基板上印刷焊膏,丝印网板开孔比下基板焊盘直径小;第四步、上下基板堆叠,采用倒装焊设备,将第二步完成植球并经过回流焊工艺处理的上基板与第三步印刷好焊膏的下基板进行堆叠;第五步、堆叠基板真空回流焊,将第四步堆叠好的基板置于七温区真空回流焊炉中进行真空回流焊接,获得堆叠焊点。

本方法操作简单、成本低,能够在不影响上、下层基板装配的情况下,实现三维空间堆叠,显著减小微波组合外形尺寸,并降低微波型号的传输损耗。

附图说明

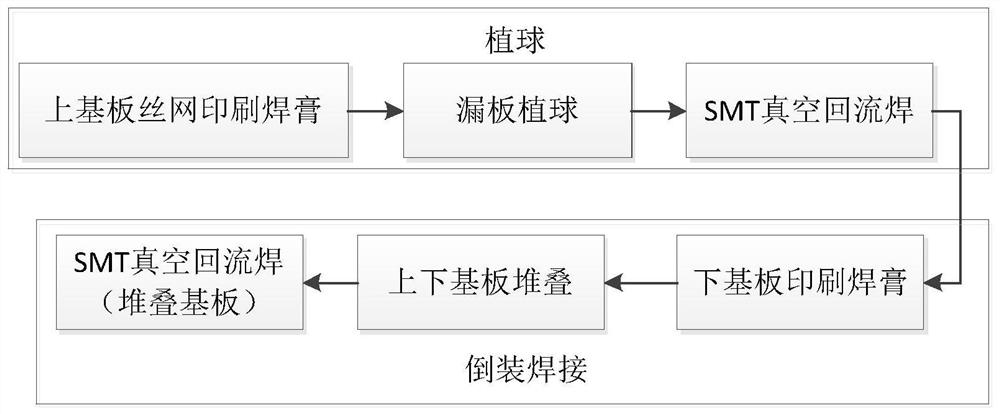

图1是基板堆叠工艺流程图。

图2是样品表面焊锡植球外观形貌图。

图3是基板堆叠后的外观形貌图。

图4~图6为工艺流程图示。

具体实施方式

本发明提出一种基板三维堆叠工艺方法,图1是基板堆叠工艺流程图,图4~图6为工艺流程图示。其包括步骤:

第一步、上基板植球

准备表面带焊盘的陶瓷基板,要求表面焊盘镀Ni:1.5μm~2μm,优选1.8μm,镀Au:0.5μm~1μm,优选0.8μm,焊盘尺寸为焊球直径的70%~90%,优选80%;焊球102为导电性良好的金属或合金材料,材料可以为Sn/Ag/Cu/Zn/Pb,焊球直径为200μm~500μm,优选300μm;采用丝印网板201板在上基板100上印刷焊膏202,丝印网板201开孔尺寸为上基板焊盘103直径的90%,丝印网板201网板厚度为0.15mm;采用植球漏板101在已经印刷焊膏的上基板100上进行漏球,获得植好焊球102的植球中间产品,植球漏板101开孔尺寸为焊球102直径的尺寸105%,植球漏板101厚度为0.2mm。

第二步、上基板真空回流焊

将植好焊球102的上基板100置于七温区真空回流焊炉中进行真空回流焊接,将焊球102固定在上基板100上。获得回流焊接后焊球102外观光滑、一致均匀;高度不小于真空回流焊接前高度的80%;焊接空洞率小于15%;植球精度:优于±10μm;焊球102高度:不小于真空回流焊接前焊球102高度的80%;强度满足GJB7677-2012剪切试验要求的植球产品。

真空回流焊接工艺如下:第一温区温度设置范围为:125℃~135℃,优选130℃,第二温区温度设置范围为:160℃~175℃,优选170℃,第三温区温度设置范围为:195℃~205℃,优选200℃,第四温区温度设置范围为:218℃~222℃,优选220℃,第五温区温度设置范围为:228℃~240℃,优选230℃,第六温区温度设置范围为:265℃~275℃,优选270℃,第七温区温度设置范围为:265℃~278℃,优选275℃;链速:0.3~0.7m/min,优选0.5m/min;风速:0.8~1.7,优选1.3,SMT设备型号:SMT Vacuum Reflow System M;真空区间停留时间:35~60s,优选50s;要求回流焊后植球精度:优于±10μm,焊球高度:回流焊后/前比值不小于80%。如果第一温区温度过高,助焊剂迅速沸腾,焊膏崩溅至外部区域,形成多余物。同时如果风速过高,会导致焊球偏离焊盘甚至出现相邻焊球相连情况。如果第七温区温度过高,SnAg3Cu0.5焊球与焊盘反应过度,会导致焊球与下部(即与基板靠近部分)外观粗糙,形成较厚的金属间化合物。因此,通过上述工艺方式才能够达到理想效果。

第三步、下基板印刷焊膏

准备表面带焊盘的陶瓷基板,要求表面焊盘镀Ni:1.5μm~2μm,优选1.75μm,镀Au:0.5μm~1μm,优选0.75μm,焊盘尺寸为焊球直径的70%~90%,优选80%;焊球102为导电性良好的金属或合金材料,材料可以为Sn/Ag/Cu/Zn/Pb焊球,焊球直径为200μm~500μm,优选300μm;采用丝印网板201在下基板200上印刷焊膏202,丝印网板201开孔尺寸为下基板焊盘203直径的90%,丝印网板201厚度为0.15mm。

第四步、上下基板堆叠

采用德国芬泰Fineplacer-145倒装焊设备,将第二步完成植球并经过回流焊工艺处理的上基板100与第三步印刷好焊膏202的下基板200进行堆叠,并且基板堆叠精度:优于±10μm;

第五步、堆叠基板真空回流焊

将第四步堆叠好的基板置于七温区真空回流焊炉中进行真空回流焊接,获得堆叠焊点300。堆叠焊点300外观光滑、一致均匀;焊接空洞率小于15%。上基板100与下基板200堆叠精度:优于±20μm;,堆叠焊点300高度:不小于第二步完成植球并经过回流焊工艺处理的上基板100上焊球102高度的80%;焊点强度满足GJB548B-2005 2031要求的堆叠样品。

真空回流焊接工艺如下:第一温区温度设置范围为:125℃~132℃,优选130℃,第二温区温度设置范围为:160℃~170℃,优选150℃,第三温区温度设置范围为:195℃~200℃,优选198℃,第四温区温度设置范围为:218℃~222℃,优选220℃,第五温区温度设置范围为:228℃~235℃,优选232℃,第六温区温度设置范围为:265℃~270℃,优选267℃,第七温区温度设置范围为:265℃~270℃,优选268℃;链速:0.5~0.9m/min,优选0.8m/min;风速:0.8~1.7,优选1.3,针对SMT设备型号:SMT Vacuum Reflow System M;真空区间停留时间:25~50s,优选38s。要求回流焊后基板堆叠精度:优于±20μm,基板高度:回流焊后/前比值不小于80%。

实施例

第一步、上基板植球

准备表面带焊盘的陶瓷基板,焊盘镀Ni:2μm,镀Au:1μm,焊盘尺寸为焊球直径的90%;焊球102直径为300μm;采用丝印网板版201板在上基板100上印刷焊膏202,丝印网板201开孔尺寸为上基板焊盘103直径的尺寸90%,丝印网板201网板厚度为0.15mm;采用植球漏板101放置在已经印刷焊膏的对上基板100上进行漏球,获得植好焊球102的植球中间产品,植球漏板101开孔尺寸为焊球102直径的尺寸105%,植球漏板101厚度为0.2mm。

第二步、上基板真空回流焊

将植好焊球102的上基板100置于七温区真空回流焊炉中进行真空回流焊接,真空回流焊接工艺如下:第一温区温度:130℃,第二温区温度:170℃,第三温区温度:200℃,第四温区温度:220℃,第五温区温度:230℃,第六温区温度:270℃,第七温区温度:275℃;链速:0.5m/min;风速:1.2;真空区间停留时间:50s。植球结果如图2所示。

第三步、下基板印刷焊膏

准备表面带焊盘的陶瓷基板,表面焊盘镀Ni:2μm,镀Au:1μm,焊盘尺寸为焊球直径的90%;焊球102直径为300μm;采用丝印网板201在下基板200上印刷焊膏202,丝印网板201开孔尺寸为下基板焊盘203直径的90%,丝印网板201厚度为0.15mm。

第四步、上下基板堆叠

采用德国芬泰Fineplacer-145倒装焊设备,将第二步完成植球并经过回流焊工艺处理的后上基板100与第三步印刷好焊膏202的对应下基板200进行堆叠。

第五步、堆叠基板真空回流焊

将第四步堆叠好的基板置于七温区真空回流焊炉中进行真空回流焊接,获得堆叠焊点300。真空回流焊接工艺如下:第一温区温度:129℃,第二温区温度:165℃,第三温区温度:195℃,第四温区温度:220℃,第五温区温度:231℃,第六温区温度:268℃,第七温区温度:265℃;链速:0.7m/min;风速:1.2;真空区间停留时间:30s。堆叠成品如图3所示。

本实施例植球样品外形完好,轮廓连续平滑、无凹坑;堆叠样品基板平行,焊后焊球轮廓光滑连续,未虚焊。

- 一种基板三维堆叠工艺方法

- 一种LTCC基板堆叠的微波电路三维封装结构