油箱散热装置及电静液作动器用泵环境模拟与测试系统

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及泵测试及油液冷却技术领域,更具体的说是涉及一种高效的油箱散热装置及具有其的电静液作动器用泵环境模拟与测试系统。

背景技术

机载飞控作动系统是指可以输出能量和机械动作进行飞机姿态操控的系统。传统的飞控作动系统采用“功率管传”的形式,中央液压源通过液压管路向各个飞控舵面的液压作动器输送压力油,控制舵面作动。随着“功率电传”概念的产生和发展,电能将逐步取代液压能,成为飞控作动系统的主要能源。电静液作动器作为典型功率电传作动器将以其功率密度高,维修性好,集成度高等特点逐渐取代传统液压伺服作动器,电静液作动器用泵是其核心元件,直接决定了电静液作动器的性能和寿命。

电静液作动器用泵的工作环境是闭式环境,泵从增压油箱吸油并输出压力油至作动器,作动器回油又进到增压油箱,因此吸油和回油都存在背压,电静液作动器为了达到高功率密度,常采用高速高压泵,发热量巨大,如果在实验室条件下采用传统的闭式系统模拟正常使用环境对泵进行测试,势必会因发热量过大而导致试验无法长期持续稳定进行。并且液压回路采用了溢流加载,绝大多数功率都转换成了热量,这些热量又绝大部分转换至热油中使油温升高,为了保证测试过程中泵吸油温度几乎不变,为测试提供稳定的条件,需要测试回路中的热油不会循环被吸入,排出的热油能够尽可能快的冷却,因此进行良好的散热尤其重要。

因此,如何满足高效的散热条件,又兼顾被试泵为柱塞泵在电静液作动器下的使用特点,是本领域技术人员亟需解决的问题。

发明内容

有鉴于此,本发明提供了一种油箱散热装置及电静液作动器用泵环境模拟与测试系统,旨在解决上述技术问题。

为了实现上述目的,本发明采用如下技术方案:

油箱散热装置,包括油箱、油冷机、回油过滤器、超声波脱气棒和吸油管;

所述油箱为封闭的矩形壳体;所述油箱内部通过中间隔板分为处理腔室和冷却腔室;所述处理腔室沿其长度方向依次平行固定有第一隔板、第二隔板、第三隔板和第四隔板;所述第一隔板远离所述中间隔板的一端与所述油箱的内侧壁具有间隙,所述第一隔板与所述油箱内侧壁形成过渡腔室;所述第二隔板与所述中间隔板具有间隙,所述第二隔板与所述第一隔板和所述油箱内侧壁形成脱气腔室;所述第三隔板与所述第二隔板和所述油箱内侧壁形成沉淀腔室;所述第四隔板朝向所述沉淀腔室的一侧与所述第三隔板和所述油箱内侧壁形成隔热腔室,所述第四隔板的另一侧与所述油箱内侧壁形成吸油腔室;所述冷却腔室固定有与所述第四隔板平行的第五隔板,且靠近所述吸油腔室;所述第五隔板远离所述中间隔板的一端与所述油箱内侧壁具有间隙,所述第五隔板将所述冷却腔室划分为主冷却腔室和回流腔室;所述主冷却腔室与所述过渡腔室连通;所述回流腔室与所述吸油腔室连通;

所述油冷机与所述油箱连接,且其传热盘管置于所述主冷却腔室内部;所述油箱顶面固定有散热器;

所述回油过滤器固定在所述油箱顶面,且具有回油口,所述回油过滤器的出油口竖直伸入所述沉淀腔室的内部;

所述超声波脱气棒固定在所述油箱顶面,且伸入所述脱气腔室的内部;

所述吸油管固定在所述油箱顶面,且顶端具有吸油口;所述吸油管的底端竖直伸入所述吸油腔室的内部。

通过上述技术方案,热油经回油过滤器进入沉淀腔室进行沉淀,而后进入脱气腔室进行脱气,脱气后的液压油经过过渡腔室进入主冷却腔室,在油冷机的传热盘管的作用下,热油被冷却,冷却后的油液经过回流腔室进入吸油腔室,继续被吸油循环,通过以上油箱的设计,可以保证无论回油的温度如何,吸油温度始终保持在调定好的温度,可以为测试提供稳定的条件。

优选的,在上述一种油箱散热装置中,所述油箱顶面还固定有与所述脱气腔室连通的空气滤清器;所述空气滤清器具有有机气体滤芯。能够对脱气后的气体过滤后排放。

优选的,在上述一种油箱散热装置中,所述隔热腔室的内壁贴合有隔热材料。能够起到良好的隔热效果。

本发明还提供了一种电静液作动器用泵环境模拟与测试系统,包括:增压系统、双向被试泵测试系统、数据采集系统、负载模拟系统和冷却系统;

所述增压系统通过串联的补油齿轮泵和增压比例溢流阀与上述的油箱散热装置中的所述吸油口和所述回油口形成回路,所述补油齿轮泵通过感应电机驱动;被试泵的泄油口通过管路回流至所述增压比例溢流阀,且与所述补油齿轮泵的供给管路连通;

所述双向被试泵测试系统采用四个单向阀两两串联后并联形成单向阀双向供油桥路;所述单向阀双向供油桥路的入口通过管路与所述补油齿轮泵和增压比例溢流阀之间的串联管路连通;所述被试泵的两个进/出油口分别与所述单向阀双向供油桥路的两条串联管路的中间点连通,实现对双向柱塞泵的测试;所述被试泵通过驱动电主轴提供动力;

所述数据采集系统包括分别连接在所述被试泵的两个进/出油口和所述泄油口的三个温度压力传感器,以及与所述驱动电主轴连接的扭矩转速传感器;

所述负载模拟系统包括并联的低压加载比例溢流阀和高压加载比例溢流阀,所述低压加载比例溢流阀和高压加载比例溢流阀并联后的入口与所述单向阀双向供油桥路的出口连通,出口与所述泄油口的管路并联回流至所述增压比例溢流阀;

所述冷却系统通过串联的冷却系统齿轮泵和所述油冷机与所述油箱形成回路,所述冷却系统齿轮泵通过高压冷却系统电机驱动。

通过上述技术方案,本发明通过补油流量与需求流量的合理配置以及管路的布置,使被试泵工作系统的进油、出油和泄油都处于统一的增压环境下,等同于电静液作动器中的增压油箱作用,同时加载后的热油和被试泵泄漏的热油通过增压比例溢流阀直接回到油箱用油冷却器进行冷却,使被试泵吸油始终是来自于补油齿轮泵的冷油,在稳定加载下,可以维持液压系统温度场动态平衡,创造了对被试泵进行长期稳定测试的环境。

优选的,在上述一种电静液作动器用泵环境模拟与测试系统中,所述补油齿轮泵和增压比例溢流阀之间的管路上串联有进油过滤器,所述进油过滤器位于所述单向阀双向供油桥路入口的前端;所述增压比例溢流阀和油箱之间的管路上串联有回油过滤器。能够有效对油液进行过滤。所述增压系统的管路上与所述进油过滤器并联有同向流动的第一单向阀,与所述回油过滤器并联有同向流动的第二单向阀。能够对过滤器和管路的通畅起到保护作用。

优选的,在上述一种电静液作动器用泵环境模拟与测试系统中,所述补油齿轮泵与所述增压比例溢流阀和所述单向阀双向供油桥路入口的分叉点连接有蓄能器。用于减少脉动,提高增压系统响应速度。

优选的,在上述一种电静液作动器用泵环境模拟与测试系统中,所述双向被试泵测试系统包括同向串联的第三单向阀和第四单向阀,以及同向串联的第五单向阀和第六单向阀;所述第三单向阀的出口与所述第四单向阀的进口连通;所述第五单向阀的出口与所述第六单向阀的进口连通;所述第三单向阀和第五单向阀的进口为所述单向阀双向供油桥路的入口;所述第四单向阀和第六单向阀的出口为所述单向阀双向供油桥路的出口;所述被试泵的两个进/出油口分别连通在所述第三单向阀和第四单向阀之间,以及所述第五单向阀和第六单向阀之间。将单向的供油路,转换为可变的双向供油油路,当驱动电主轴转向改变时,泵的供油油路也发生改变,避免了单向油路与双向泵油路的冲突,相当于通过一个电桥对泵的进出口油路进行整流。

优选的,在上述一种电静液作动器用泵环境模拟与测试系统中,所述泄油口回流至所述增压比例溢流阀的管路上依次串联连接有泄油流量计过滤器、泄油流量计和第七单向阀。能够对整个系统进油与回油路的油液进行清洁,并对油液流量进行测量。

优选的,在上述一种电静液作动器用泵环境模拟与测试系统中,所述低压加载比例溢流阀前端的管路上安装有截止阀;所述低压加载比例溢流阀和高压加载比例溢流阀并联后的出口管路上依次串联有排油流量计过滤器和排油流量计。能够对整个系统进油与回油路的油液进行清洁,并对油液流量进行测量。

优选的,在上述一种电静液作动器用泵环境模拟与测试系统中,所述泄油口与所述低压加载比例溢流阀和高压加载比例溢流阀并联后的出口管路的交点具有回流至所述回油口且安装有第一安全阀的支路;所述单向阀双向供油桥路的出口与所述低压加载比例溢流阀和高压加载比例溢流阀并联后的入口交点具有回流至所述回油口且安装有第二安全阀的支路。能够起到安全保护作用。

优选的,在上述一种电静液作动器用泵环境模拟与测试系统中,所述补油齿轮泵的输出流量大于所述被试泵的最大流量。补油齿轮泵溢流的液流将热油冲入增压比例溢流阀,避免了热油再次进入被试泵导致温度进一步提升,当油箱温度基本不变,则液压系统内的温度场平衡,可以对被试泵进行持续稳定的加载和测试。

经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种油箱散热装置及电静液作动器用泵环境模拟与测试系统,具有以下有益效果:

1、本发明提供的油箱散热装置中,热油经回油过滤器进入沉淀腔室进行沉淀,而后进入脱气腔室进行脱气,脱气后的液压油经过过渡腔室进入主冷却腔室,在油冷机的传热盘管的作用下,热油被冷却,冷却后的油液经过回流腔室进入吸油腔室,继续被吸油循环,通过以上油箱的设计,可以保证无论回油的温度如何,吸油温度始终保持在调定好的温度,可以为测试提供稳定的条件。

2、本发明通过补油流量与需求流量的合理配置以及管路的布置,使被试泵工作系统的进油、出油和泄油都处于统一的增压环境下,等同于电静液作动器中的增压油箱作用,同时加载后的热油和被试泵泄漏的热油通过增压比例溢流阀直接回到油箱用油冷却器进行冷却,使被试泵吸油始终是来自于补油齿轮泵的冷油,在稳定加载下,可以维持液压系统温度场动态平衡,创造了对被试泵进行长期稳定测试的环境。

3、用开式油路等效模拟了电静液作动器用泵的闭式工作环境,可以对高速高压泵进行长期稳定的测试,不会因为系统油温变化过快导致无法持续进行。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

图1附图为本发明提供的油箱散热装置外部结构示意图;

图2附图为本发明提供的油箱的结构示意图;

图3附图为本发明提供的油箱的俯视图;

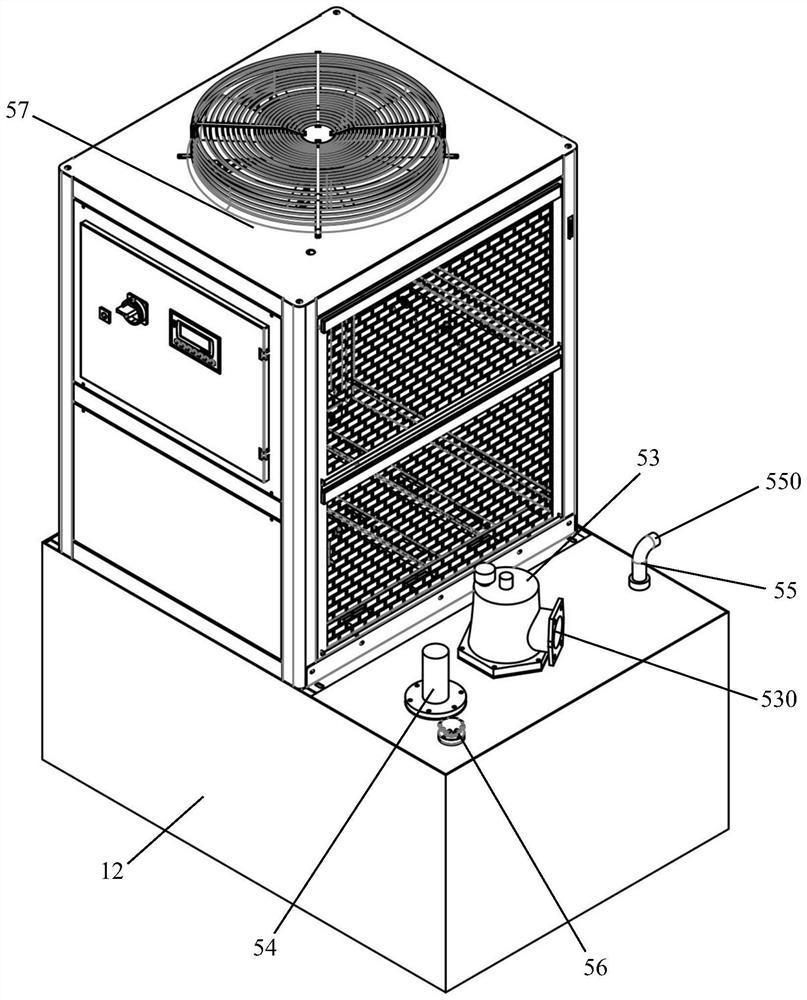

图4附图为本发明提供的油冷机的结构示意图;

图5附图为本发明提供的电静液作动器用泵环境模拟与测试系统的液压原理结构示意图。

其中:

增压系统包括:

10-补油齿轮泵;11-增压比例溢流阀;12-油箱;120-中间隔板;121-处理腔室;1210-过渡腔室;1211-脱气腔室;1212-沉淀腔室;1213-隔热腔室;1214-吸油腔室;122-冷却腔室;1220-主冷却腔室;1221-回流腔室;123-第一隔板;124-第二隔板;125-第三隔板;126第四隔板;127-第五隔板;13-感应电机;14-进油过滤器;15-回油过滤器;16-第一单向阀;17-第二单向阀;18-蓄能器;

双向被试泵测试系统包括:

20-被试泵;21-驱动电主轴;22-第三单向阀;23-第四单向阀;24-第五单向阀;25-第六单向阀;26-泄油流量计过滤器;27-第七单向阀;28-第一安全阀;

数据采集系统包括:

30-温度压力传感器;31-扭矩转速传感器;32-泄油流量计;33-排油流量计;

负载模拟系统包括:

40-低压加载比例溢流阀;41-高压加载比例溢流阀;42-截止阀;43-排油流量计过滤器;44-第二安全阀;

冷却系统包括:

50-冷却系统齿轮泵;51-油冷机;511-传热盘管;52-高压冷却系统电机;53-回油过滤器;530-回油口;54-超声波脱气棒;55-吸油管;550-吸油口;56-空气滤清器;57-散热器。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:

参见附图1至附图4,本发明实施例公开了一种油箱散热装置,包括油箱12、油冷机51、回油过滤器53、超声波脱气棒54和吸油管55;

油箱12为封闭的矩形壳体;油箱12内部通过中间隔板120分为处理腔室121和冷却腔室122;处理腔室122沿其长度方向依次平行固定有第一隔板123、第二隔板124、第三隔板125和第四隔板126;第一隔板123远离中间隔板120的一端与油箱12的内侧壁具有间隙,第一隔板123与油箱12内侧壁形成过渡腔室1210,第二隔板124与中间隔板120具有间隙,第二隔板124与第一隔板123和油箱12内侧壁形成脱气腔室1211;第三隔板125与第二隔板124和油箱12内侧壁形成沉淀腔室1212;第四隔板126朝向沉淀腔室1212的一侧与第三隔板125和油箱12内侧壁形成隔热腔室1213,第四隔板126的另一侧与油箱12内侧壁形成吸油腔室1214;冷却腔室122固定有与第四隔板平行的第五隔板127,且第五隔板127靠近吸油腔室1214;第五隔板127远离中间隔板120的一端与油箱12内侧壁具有间隙,第五隔板127将冷却腔室122划分为主冷却腔室1220和回流腔室1221,主冷却腔室1220与过渡腔室1210连通;回流腔室1221与吸油腔室1214连通;

油冷机51与油箱12连接,且其传热盘管511置于主冷却腔室1220内部;油箱12顶面固定有散热器57;

回油过滤器53固定在油箱12顶面,且具有回油口530,回油过滤器53的出油口竖直伸入沉淀腔室1212的内部;

超声波脱气棒54固定在油箱12顶面,且伸入脱气腔室1211的内部;

吸油管55固定在油箱12顶面,且顶端具有吸油口550;吸油管55的底端竖直伸入吸油腔室1214的内部。

为了进一步优化上述技术方案,油箱12顶面还固定有与脱气腔室1211连通的空气滤清器56;空气滤清器56具有有机气体滤芯。

为了进一步优化上述技术方案,隔热腔室1213的内壁贴合有隔热材料。

油箱12的不同腔室之间用隔板连接,各个腔室之间处于气压平衡状态。

沉淀腔室1212中,回油经过回油过滤器53回到油箱12,回油过滤器53直接插入在油液中,使回油平稳,在液压油液面以下释放,大大减小气泡的产生。一些十分细小的颗粒在沉淀腔室1212沉淀,并且使用隔板,尽量避免进入下一腔室内,防止再次被吸入,损坏液压元件。沉淀后的油液中含有较多的气泡,溶解有很多的气体。

经过沉淀腔室1212的油液进入脱气腔室1211,采用超声波脱气棒54,超声波引入溶液中时,会产生交替压力,超声波在液体中传播时能够产生空化气泡并且能显著提高气体从溶液中到气泡的传质速率。超声波作用时,溶液中气体成分可通过气—液界面“定向扩散”进入空化气泡,空化气泡进入生长阶段,当空化气泡在溶液表面崩溃时,气体会从气泡中逸出,超声波除气设备这就造成了除气作用。脱气后的液体气体含量大大减小,防止被泵吸入造成吸空、气穴和气蚀等现象。避免了对被试泵的损坏,还能提高测试的稳定性。

脱气后的液压油经过过渡腔室1210进入主冷却腔室1220,在油冷机51的传热盘管511的作用下,热油被冷却或加热至设定温度,油冷机51是进行散热的主要元件。

为了保证充分进行热交换,吸油腔室1214和冷却腔室122之间建立了一个第五隔板127,使吸油口550和主冷却腔室1220的进油口,即回流腔室1221,分别位于冷却腔室122的两个对角上。吸油腔室1214的体积很小,使从主冷却腔室1220过来的油不至于和环境产生很大的热交换导致温度变化。

由于吸油腔室1214和沉淀腔室1212温差巨大,为了避免二者之间的传热,在吸油腔室1214和沉淀腔室1212之间还设立了一个隔热腔室1213,隔热腔室1213内放入隔热材料,避免沉淀腔室1212的热油和吸油腔室1214的热油产生热交换。

通过以上油箱12的设计,可以保证不管回油的温度如何,吸油温度总能是调定好的温度,可以为测试提供稳定的条件。

实施例2:

参见附图5,本发明实施例提供了一种电静液作动器用泵环境模拟与测试系统,包括:增压系统、双向被试泵测试系统、数据采集系统、负载模拟系统和冷却系统;

增压系统通过串联的补油齿轮泵10和增压比例溢流阀11与实施例1中的油箱散热装置中的吸油口550和回油口530形成回路,补油齿轮泵10通过感应电机13驱动;被试泵20的泄油口通过管路回流至增压比例溢流阀11,且与补油齿轮泵10的供给管路连通;

双向被试泵测试系统采用四个同向布置的单向阀两两串联后并联形成单向阀双向供油桥路;单向阀双向供油桥路的入口通过管路与补油齿轮泵10和增压比例溢流阀11之间的串联管路连通;被试泵20的两个进/出油口分别与单向阀双向供油桥路的两条串联管路的中间点连通,被试泵20通过驱动电主轴21提供动力;

数据采集系统包括分别连接在被试泵20的两个进/出油口和泄油口的三个温度压力传感器30,以及与驱动电主轴21连接的扭矩转速传感器31;

负载模拟系统包括并联的低压加载比例溢流阀40和高压加载比例溢流阀41,低压加载比例溢流阀40和高压加载比例溢流阀41并联后的入口与单向阀双向供油桥路的出口连通,出口与泄油口的管路并联回流至增压比例溢流阀11;

冷却系统通过串联的冷却系统齿轮泵50和油冷机51与油箱12形成回路,冷却系统齿轮泵50通过高压冷却系统电机52驱动。

为了进一步优化上述技术方案,补油齿轮泵10和增压比例溢流阀11之间的管路上串联有进油过滤器14,进油过滤器14位于单向阀双向供油桥路入口的前端;增压比例溢流阀11和油箱12之间的管路上串联有回油过滤器15;增压系统的管路上与进油过滤器14并联有同向流动的第一单向阀16,与回油过滤器15并联有同向流动的第二单向阀17。

为了进一步优化上述技术方案,补油齿轮泵10与增压比例溢流阀11和单向阀双向供油桥路入口的分叉点连接有蓄能器18。

为了进一步优化上述技术方案,双向被试泵测试系统包括同向串联的第三单向阀22和第四单向阀23,以及同向串联的第五单向阀24和第六单向阀25;第三单向阀22的出口与第四单向阀23的进口连通;第五单向阀24的出口与第六单向阀25的进口连通;第三单向阀22和第五单向阀24的进口为单向阀双向供油桥路的入口;第四单向阀23和第六单向阀25的出口为单向阀双向供油桥路的出口;被试泵20的两个进/出油口分别连通在第三单向阀22和第四单向阀23之间,以及第五单向阀24和第六单向阀25之间。

为了进一步优化上述技术方案,泄油口回流至增压比例溢流阀11的管路上依次串联连接有泄油流量计过滤器26、泄油流量计32和第七单向阀27。

为了进一步优化上述技术方案,低压加载比例溢流阀40前端的管路上安装有截止阀42;低压加载比例溢流阀40和高压加载比例溢流阀41并联后的出口管路上依次串联有排油流量计过滤器43和排油流量计33。

为了进一步优化上述技术方案,泄油口与低压加载比例溢流阀40和高压加载比例溢流阀41并联后的出口管路的交点具有回流至回油口530且安装有第一安全阀28的支路;单向阀双向供油桥路的出口与低压加载比例溢流阀40和高压加载比例溢流阀41并联后的入口交点具有回流至回油口530且安装有第二安全阀44的支路。

本发明提供了一种电静液作动器用泵测试系统,适用于电静液作动器中高速高压泵的环境模拟和测试。为了获得高转速和高扭矩能力,被试泵20通过驱动电主轴21驱动,并连接有扭矩转速传感器31,进行输入功率的测量。

被试泵20为双向泵,因此采用第三单向阀22、第四单向阀23、第五单向阀24和第六单向阀25组成液压桥路,第三单向阀22的出口与第四单向阀23的进口连通;第五单向阀24的出口与第六单向阀25的进口连通;第三单向阀22和第五单向阀24的进口为单向阀双向供油桥路的入口;第四单向阀23和第六单向阀25的出口为单向阀双向供油桥路的出口;被试泵20的两个进/出油口分别连通在第三单向阀22和第四单向阀23之间,以及第五单向阀24和第六单向阀25之间,根据被试泵的油液流动方向,同时只有两个单向阀导通,维持整个桥路进、出油口不发生改变。

感应电机13驱动补油齿轮泵10从油箱12吸油,为双向被试泵测试系统提供油液和压力环境,补油齿轮泵10排出的油液总是温度较低的冷油,进油过滤器14对进入被试系统的油液进行过滤,补油齿轮泵10的流量大于被试泵20的最大需求流量,使得一部分油液经过增压比例溢流阀11溢流,调定了增压压力,增压油的另一部分由被试泵20吸入并排出。

被试泵20通过低压加载比例溢流阀40或高压加载比例溢流阀41进行加载,低压加载比例溢流阀40进行低压加载,高压加载比例溢流阀41进行高压加载,高压加载需要关闭低压加载溢流阀40前的截止阀42。加载后的油液经过排油流量计过滤器43和排油流量计33,可以测量被试泵20的排油流量。

被试泵20的泄油经过泄油流量计过滤器26、泄油流量计32和第七单向阀27,可以测量被试泵20的泄油流量。泄油和排油的温度较高,在补油齿轮泵10溢流流量的作用下被挤进增压比例溢流阀11进行溢流,使热油不会重新参与循环。被试泵20的进油口、出油口和泄油口处分别放置三个温度压力传感器30,用来监控被试泵20状态。

通常情况下油液的流动方向为:补油齿轮泵10吸取油箱12中的冷油并通过进油过滤器14排出,一部分通过增压比例溢流阀11溢流,一部分进入被试泵20,被试泵20泄漏、排出并加载后的油液变为热油,通过增压比例溢流阀11溢流回油箱12,油箱12中安装大功率散热器进行冷却。补油齿轮泵10溢流的液流将热油冲入增压比例溢流阀11,避免了热油再次进入被试泵20导致温度进一步提升,当油箱12温度基本不变,则液压系统内的温度场平衡,可以对被试泵20进行持续稳定的加载和测试。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 油箱散热装置及电静液作动器用泵环境模拟与测试系统

- 一种电静液作动器用泵环境模拟与测试智能控制系统