水泥减压锥模板自安拆装备施工方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及一种水泥减压锥模板自安拆装备施工方法,属于建筑施工技术领域。

背景技术

减压锥结构是水泥项目中必备结构,一般水泥项目中均含有3个以上的减压锥结构,其完全由水泥生产工艺决定。当前国内外减压锥体结构施工技术主要由两种方式实现:其一为采用搭设脚手架作为锥体底部支撑;其二为采用装配整体式设计。前者作为传统和主流施工工艺其施工复杂、工期长、周转材料耗费量较大;后者设计工程量远超于现浇结构且对于预制场地、预制质量、大型吊装工具等依赖性较强。在此种背景下亟待对水泥行业中锥体施工装备及施工工艺进行专项研发,以期达到降低施工难度、提升施工效率、降低综合成本。

发明内容

针对现有技术的上述缺陷,本发明提出了一种水泥减压锥模板自安拆装备施工方法,用以解决现有减压锥结构施工困难、成本高的问题。

为解决上述技术问题,本发明所采取的技术方案是:

水泥减压锥模板自安拆装备施工方法,包括水泥减压锥模板自安拆装备,所述水泥减压锥模板自安拆装备包括中心顶撑、整体顶升机构、回转总成、顶部固定平台、长度可调平衡臂以及模板自安拆小车;所述整体顶升机构、回转总成以及长度可调平衡臂从下至上依次设置在中心顶撑上;所述顶部固定平台底部与所述整体顶升机构连接,其上部竖直向上伸出所述回转总成以及长度可调平衡臂;所述长度可调平衡臂由位于中间的固定臂以及两端的可拆卸标准臂连接而成;施工方法包括如下步骤:

步骤一:水泥减压锥模板自安拆装备及模板组装

利用库外侧塔吊依次安装中心顶撑、整体顶升机构、回转总成、固定臂及模板自安拆小车,在固定臂梁端增加可拆卸标准臂,即将长度可调平衡臂加长至设定位置,然后整体顶升水泥减压锥模板自安拆装备至设定标高;

步骤二:自挂式弧度可调模板首层安装

制作自挂式弧度可调模板,包括可变角度自挂式承重三脚架以及弧度可调模板装置;利用模板自安拆小车前端的模板安拆升降平台作为操作平台挂装自挂式弧度可调模板上的连接挂点;首层利用塔吊挂装可变角度自挂式承重三脚架以及弧度可调模板装置,完成首层的自挂式弧度可调模板的安装,绑扎钢筋并浇筑混凝土;

步骤三:自挂式弧度可调模板提升挂装至上一层

待混凝土达到强度后,根据预设位置,利用模板自安拆小车自带的拆卸吊装工具拆除下一层的多余弧度可调模板装置并放置地面,利用模板自安拆小车前端的模板安拆升降平台上的可折叠小车车架作为操作平台,通过卷扬机进行提升后,挂装连接挂点并挂装自挂式弧度可调模板;

步骤四:调整长度可调平衡臂

沿长度可调平衡臂上的行走轨道回收模板自安拆小车至长度可调平衡臂下一标准节位置,利用模板自安拆小车自带的拆卸吊装工具拆除可拆卸标准臂并放置地面;

步骤五:整体顶升水泥减压锥模板自安拆装备

利用整体顶升机构整体顶升水泥减压锥模板自安拆装备1-2m高;

步骤六:重复以上步骤三至步骤五,进行循环工作;

步骤七:施工至水泥减压锥模板自安拆装备顶部固定平台靠近顶部墙体锥体位置处,由于顶部墙体锥体位置直径及高度均较小,此时需利用顶部固定平台采用常规施工方式施工顶部墙体锥体位置处的混凝土。

进一步地,所述步骤五中,利用整体顶升机构整体顶升水泥减压锥模板自安拆装备1.5m 高;所述步骤五中,当整体提升高度超过2.5m时,可在整体顶升机构中通过中心顶撑标准节引入引出机构引入塔吊标准节。

进一步地,所述整体顶升机构主要由顶升套架外框、顶升锁死装置、液压千斤顶、顶升锁死装置换向轨道、中心顶撑标准节引入引出机构、外挂操作平台及通道构成,其中,所述顶升锁死装置换向轨道以及顶升锁死装置均设置在顶升套架外框顶部,顶升套架外框底部设置有液压千斤顶,所述顶升套架外框一侧设置有所述中心顶撑标准节引入引出机构,另一侧设置有所述外挂操作平台及通道;所述回转总成由下至上依次由底座、回转机构、上支撑座构成,所述上支撑座上部还竖直伸出有大臂连接构件及上部平台连接构件;所述大臂连接构件与所述长度可调平衡臂连接,所述上部平台连接构件与所述顶部固定平台连接;所述顶部固定平台由固定平台顶支撑及周围的悬挑平台模块组成;所述可拆卸标准臂与模板自安拆小车内的内套件连接;所述模板自安拆小车由内套件、外套件、拆卸吊装工具以及模板安拆升降平台构成;所述内套件设置在所述外套件内,外套件上还设置有斜向的模板安拆升降平台,模板安拆升降平台与外套件之间设置有拆卸吊装工具;所述模板安拆升降平台由提升导杆、可折叠小车车架、上部压轮、下部卡轮、导向轮及卷扬机构成;可折叠小车车架斜向设置在提升导杆上,可折叠小车车架与提升导杆之间设置有上部压轮以及下部卡轮;可折叠小车车架通过提升导杆顶部的导向轮与卷扬机相连。

进一步地,所述中心顶撑采用塔吊标准节连接而成;所述回转总成采用电动模式,可实现长度可调平衡臂慢速旋转,旋转速度为2度/分钟,以此消除长度可调平衡臂旋转时制动时的惯性力;所述悬挑平台模块为圆周分布的四块;所述悬挑平台模块底部设置有支撑三脚架。

进一步地,所述长度可调平衡臂顶部两侧设置有行走轨道,中间设置有行走齿条,行走轨道与行走齿条之间设置有走道平台板;所述行走齿条与所述模板自安拆小车上的内套件以及拆卸吊装工具相互配合实现长度可调平衡臂的调整。

进一步地,所述内套件顶部设置有传动电机,底部设置有底部电动葫芦,传动电机与内套件上的传动齿轮传动连接;所述内套件内侧四角还设置有压轮;所述外套件具有两侧维护栏杆及底部行走平台。

进一步地,所述拆卸吊装工具由可伸缩式吊杆、电动液压杆及与之连接的液压油站构成;所述可伸缩式吊杆、电动液压杆底部一端均与底部行走平台铰接,所述电动液压杆另一端与所述可伸缩式吊杆中部斜向铰接在一起。

进一步地,所述可变角度自挂式承重三脚架包括三脚支撑杆件及其上设置的三脚架顶部紧固顶丝;所述弧度可调模板装置包括模板板面、模板后背楞、弧度调整件、传力背楞、主背楞及顶撑杆件;所述模板后背楞设置在模板板面背面,所述模板后背楞与所述主背楞相对设置,所述主背楞上与模板后背楞相对的一侧设置有所述传力背楞,传力背楞通过弧度调整件与所述模板后背楞连接;所述顶撑杆件一端与主背楞连接,另一端垂直设置在可变角度自挂式承重三脚架上;所述三脚架顶部紧固顶丝与所述主背楞斜向连接。

进一步地,所述三脚支撑杆件由一水平支撑杆件以及第一斜杆、第二斜杆铰接而成三角形,所述三脚架顶部紧固顶丝设置在所述水平支撑杆件上;所述第一斜杆外侧底端设置有扶墙调整件;所述第二斜杆上设置有多个铰接孔用于与所述水平支撑杆件可调节铰接;所述水平支撑杆件外端还设置有连接挂点以及扶墙挂座;所述传力背楞包括中心固定部分及两侧的传力背楞弧度调整件;所述传力背楞弧度调整件内设置有调整顶丝。

进一步地,多组所述弧度可调模板装置之间还设置有尺寸调整模板,其由传力背楞弧度调整件锁死。

相对于现有技术,本发明具有如下技术效果:

本发明旨在解决当前通用的现浇技术存在的支撑脚手架搭拆作业耗材、耗工、耗时、安全作业环境差,模板一次耗费量大、人工耗费多,且施工技术复杂等问题,达到了如下效果:

1.施工作业更为简便,对技术工种依赖性小。

2.施工效率得以大幅度提升,人工耗费不足60%。

3.施工周期短。

4.周转材料等耗费大幅度降低,如脚手架体、模板消耗量均大幅度降低,能够提升项目的整体效益。且本设备周转使用性强,既能实现在一个项目上的多次利用,同时可实现项目与项目之间的周转使用;且因支撑标准节等均能实现与塔吊标准节共用,因此整体摊销费用抵。

5.作业安全大幅度提升。

通过与水泥减压锥模板自安拆装备配合,大幅度提升是施工作业安全。

附图说明

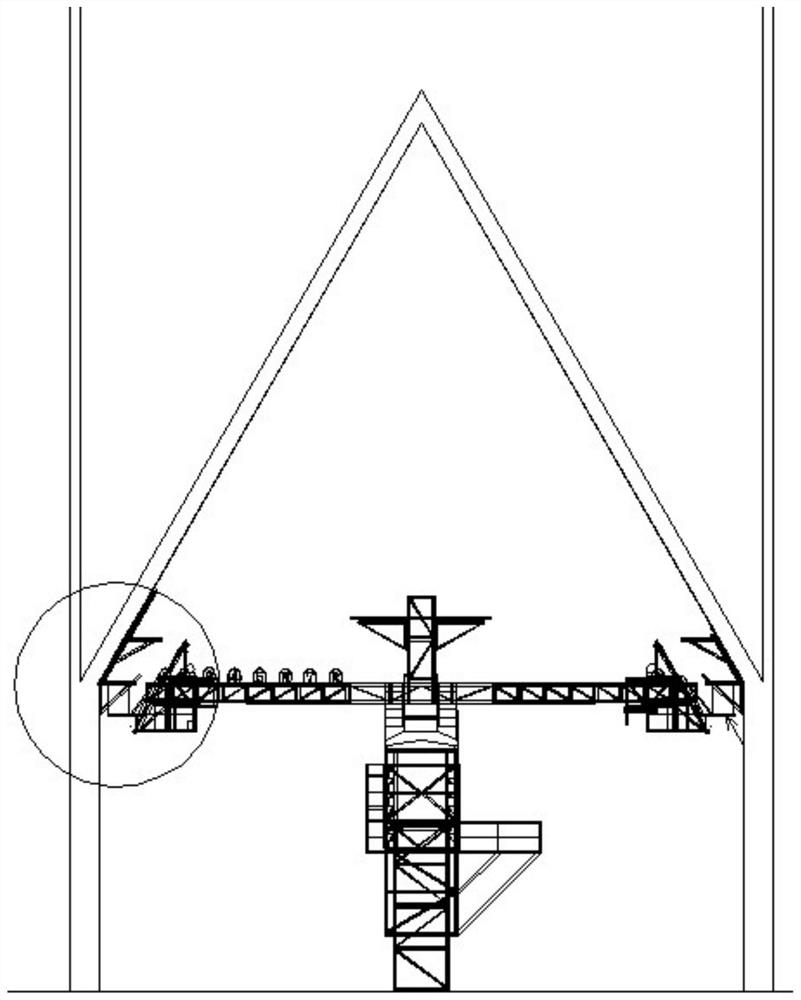

图1为本发明水泥减压锥模板自安拆装备整体示意图;

图2为整体顶升机构正立面图;

图3为整体顶升机构侧立面图;

图4为回转总成侧视图;

图5为回转总成俯视图;

图6为顶部固定平台立面图;

图7为顶部固定平台平面图;

图8为悬挑平台模块示意图;

图9为固定臂示意图;

图10为可拆卸标准臂示意图;

图11为长度可调平衡臂剖面示意图;

图12为模板自安拆小车侧视图;

图13为模板自安拆小车正面图;

图14为模板安拆升降平台侧视图;

图15为内套件侧视图;

图16为内套件剖视图;

图17为拆卸吊装工具正面图;

图18为拆卸吊装工具侧面图;

图19为本发明自挂式弧度可调模板整体安装示意图;

图20为可变角度自挂式承重三脚架示意图;

图21为可变角度自挂式承重三脚架变形后示意图;

图22为弧度可调模板装置示意图;

图23为弧度可调模板装置侧视图;

图24为传力背楞俯视图;

图25为传力背楞剖视图;

图26为弧度调整件示意图;

图27为多块自挂式弧度可调模板拼装示意图;

图28为水泥减压锥模板自安拆装备施工方法步骤二示意图;

图29为水泥减压锥模板自安拆装备施工方法步骤三示意图;

图30为水泥减压锥模板自安拆装备施工方法步骤四示意图;

图31为水泥减压锥模板自安拆装备施工方法步骤五示意图;

图32为水泥减压锥模板自安拆装备施工方法步骤七示意图。

具体实施方式

下面结合附图1-32对本发明进行详细说明。

如图1所示,本实施例的水泥减压锥模板自安拆装备,包括中心顶撑1、整体顶升机构2、回转总成3、顶部固定平台4、长度可调平衡臂5以及模板自安拆小车6。整体顶升机构2、回转总成3以及长度可调平衡臂5从下至上依次设置在中心顶撑1上。顶部固定平台4底部与整体顶升机构2连接,其上部竖直向上伸出回转总成3以及长度可调平衡臂5。中心顶撑1 采用塔吊标准节连接而成。

如图2-3所示,整体顶升机构2主要由顶升套架外框2.1、顶升锁死装置2.2、液压千斤顶2.3.1、顶升锁死装置换向轨道2.4、中心顶撑标准节引入引出机构2.5、外挂操作平台及通道2.6构成,其中,顶升锁死装置换向轨道2.4以及顶升锁死装置2.2均设置在顶升套架外框 2.1顶部,顶升套架外框2.1底部设置有液压千斤顶2.3.1,顶升套架外框2.1一侧设置有中心顶撑标准节引入引出机构2.5,另一侧设置有外挂操作平台及通道2.6。顶升套架外框2.1每次提升高度为0.5m,最大提升高度为2.5m。当提升高度超过3m时,可通过中心顶撑标准节引入引出机构2.5引入塔吊标准节。

如图4-5所示,回转总成3由下至上依次由底座3.1、回转机构3.2、上支撑座3.3构成,上支撑座3.3上部还竖直伸出有大臂连接构件3.4及上部平台连接构件3.5。大臂连接构件3.4 与长度可调平衡臂5连接,上部平台连接构件3.5与顶部固定平台4连接。回转总成3采用电动模式,可实现长度可调平衡臂5慢速旋转,旋转速度为2度/分钟,以此消除长度可调平衡臂5旋转时制动时的惯性力。

如图6-8所示,顶部固定平台4由固定平台顶支撑4.1及周围的悬挑平台模块4.2组成。悬挑平台模块4.2为圆周分布的四块。悬挑平台模块4.2底部设置有支撑三脚架。

如图9-11所示,长度可调平衡臂5由位于中间的固定臂5.1以及两端的可拆卸标准臂5.2 连接而成,可拆卸标准臂5.2与模板自安拆小车6内的内套件6.1连接。长度可调平衡臂5顶部两侧设置有行走轨道5.4,中间设置有行走齿条5.3,行走轨道5.4与行走齿条5.3之间设置有走道平台板5.2.2。行走齿条5.3与模板自安拆小车6上的内套件6.1以及拆卸吊装工具6.3 相互配合实现长度可调平衡臂5的调整。

如图12-13所示,模板自安拆小车6由内套件6.1、外套件6.2、拆卸吊装工具6.3以及模板安拆升降平台6.4构成。内套件6.1设置在外套件6.2内,外套件6.2上还设置有斜向的模板安拆升降平台6.4,模板安拆升降平台6.4与外套件6.2之间设置有拆卸吊装工具6.3。

如图14所示,模板安拆升降平台6.4由提升导杆6.4.1、可折叠小车车架6.4.2、上部压轮6.4.3、下部卡轮6.4.4、导向轮6.4.5及卷扬机6.4.6构成。可折叠小车车架6.4.2斜向设置在提升导杆6.4.1上,可折叠小车车架6.4.2与提升导杆6.4.1之间设置有上部压轮6.4.3以及下部卡轮6.4.4。可折叠小车车架6.4.2通过提升导杆6.4.1顶部的导向轮6.4.5与卷扬机6.4.6 相连。

如图15-16所示,内套件6.1顶部设置有传动电机6.1.4,底部设置有底部电动葫芦6.1.5,传动电机6.1.4与内套件6.1上的传动齿轮6.1.3传动连接。内套件6.1内侧四角还设置有压轮 6.1.2。外套件6.2具有两侧维护栏杆6.2.2及底部行走平台6.2.3。

如图17-18,拆卸吊装工具6.3由可伸缩式吊杆6.3.1、电动液压杆6.3.2及与之连接的液压油站构成。可伸缩式吊杆6.3.1、电动液压杆6.3.2底部一端均与底部行走平台6.2.3铰接,电动液压杆6.3.2另一端与可伸缩式吊杆6.3.1中部斜向铰接在一起。

如图1所示,水泥减压锥模板自安拆装备还设置有行人通道7,行人通道7包括中心顶撑内部及套件外侧爬梯、回转总成自带平台、平衡臂侧爬梯、平衡臂顶部走道、外套件侧爬梯。

如图19所示,本实施例的一种自挂式弧度可调模板10,包括可变角度自挂式承重三脚架8以及弧度可调模板装置9。如图22所示,可变角度自挂式承重三脚架8为两支撑可变角度自挂式承重三脚架。如图20-21所示,可变角度自挂式承重三脚架8包括三脚支撑杆件8.1 及其上设置的三脚架顶部紧固顶丝8.5。三脚支撑杆件8.1由一水平支撑杆件8.1.1以及第一斜杆8.1.2、第二斜杆8.1.3铰接而成三角形,三脚架顶部紧固顶丝8.5设置在水平支撑杆件 8.1.1上。第一斜杆8.1.2外侧底端设置有扶墙调整件8.4。第二斜杆8.1.3上设置有多个铰接孔8.6用于与水平支撑杆件8.1.1可调节铰接。水平支撑杆件8.1.1外端还设置有连接挂点8.2 以及扶墙挂座8.3。

如图22所示,弧度可调模板装置9包括模板板面9.1、模板后背楞9.2、弧度调整件9.3、传力背楞9.4、主背楞9.5及顶撑杆件9.6。模板后背楞9.2设置在模板板面9.1背面,模板后背楞9.2与主背楞9.5相对设置,主背楞9.5上与模板后背楞9.2相对的一侧设置有传力背楞 9.4,传力背楞9.4通过如图26所示的弧度调整件9.3与模板后背楞9.2连接。如图24-25所示,传力背楞9.4包括中心固定部分9.4.1及两侧的传力背楞弧度调整件9.4.2,传力背楞弧度调整件9.4.2内设置有调整顶丝9.4.2.1。如图19所示,顶撑杆件9.6一端与主背楞9.5连接,另一端垂直设置在可变角度自挂式承重三脚架8上。三脚架顶部紧固顶丝8.5与主背楞9.5斜向连接。如图27所示,本实施例中,多组弧度可调模板装置9之间还设置有尺寸调整模板 11,其由传力背楞弧度调整件9.4.2锁死。

施工方法包括如下步骤:

步骤一:水泥减压锥模板自安拆装备及模板组装

利用库外侧塔吊依次安装中心顶撑1、整体顶升机构2、回转总成3、固定臂5.1及模板自安拆小车6,在固定臂5.1梁端增加可拆卸标准臂5.2,即将长度可调平衡臂5加长至设定位置,然后整体顶升水泥减压锥模板自安拆装备至设定标高。

步骤二(如图28所示):自挂式弧度可调模板首层安装

制作自挂式弧度可调模板10,包括可变角度自挂式承重三脚架8以及弧度可调模板装置 9。利用模板自安拆小车6前端的模板安拆升降平台6.4作为操作平台挂装自挂式弧度可调模板10上的连接挂点8.2。首层利用塔吊挂装可变角度自挂式承重三脚架8以及弧度可调模板装置9,完成首层的自挂式弧度可调模板10的安装,绑扎钢筋并浇筑混凝土。

步骤三(如图29所示):自挂式弧度可调模板10提升挂装至上一层

待混凝土达到强度后,根据预设位置,利用模板自安拆小车6自带的拆卸吊装工具6.3 拆除下一层的多余弧度可调模板装置9并放置地面,利用模板自安拆小车6前端的模板安拆升降平台6.4上的可折叠小车车架6.4.2作为操作平台,通过卷扬机6.4.6进行提升后,挂装连接挂点8.2并挂装自挂式弧度可调模板10。

步骤四(如图30所示):调整长度可调平衡臂5

沿长度可调平衡臂5上的行走轨道5.4回收模板自安拆小车6至长度可调平衡臂5下一标准节位置,利用模板自安拆小车6自带的拆卸吊装工具6.3拆除可拆卸标准臂5.2并放置地面。

步骤五(如图31所示):整体顶升水泥减压锥模板自安拆装备

利用整体顶升机构2整体顶升水泥减压锥模板自安拆装备1.5m高。当整体提升高度超过2.5m时,可在整体顶升机构2中通过中心顶撑标准节引入引出机构2.5引入塔吊标准节。

步骤六:重复以上步骤三至步骤五,进行循环工作。

步骤七(如图32所示):施工至水泥减压锥模板自安拆装备顶部固定平台4靠近顶部墙体锥体位置处,由于顶部墙体锥体位置直径及高度均较小,此时需利用顶部固定平台4采用常规施工方式施工顶部墙体锥体位置处的混凝土。

上述实施例只是为了更清楚说明本发明的技术方案做出的列举,并非对本发明的限定,本领域的普通技术人员根据本领域的公知常识对本申请技术方案的变通亦均在本申请保护范围之内,总之,上述实施例仅为列举,本申请的保护范围以所附权利要求书范围为准。

- 水泥减压锥模板自安拆装备施工方法

- 水泥减压锥模板自安拆装备