使用感应加热使物体成型的方法和系统

文献发布时间:2023-06-19 11:26:00

相关申请的交叉引用

本申请要求于2018年10月19日提交的第62/747,892号美国临时申请的优先权和权益,其通过引用整体并入本文。

技术领域

本公开涉及使用感应加热和电磁力使物体成型的方法和系统。

背景技术

成型的金属板或面板具有多种用途。例如,成型的金属面板经常被用来制造射电望远镜或天线。通常,这种天线盘将由许多不同表面形状的面板段制成。这种面板制造可能是困难并且昂贵的,每个不同成型的面板都是从不同形状的模具复制而来。制造这些面板的先进工艺包括旋压、冷冲压、热冲压以及机械加工。

对这种弯曲的金属面板进行机械加工可以实现高精度,但是可能很耗时,并且可能浪费移除的材料。旋压和冲压通常涉及使用通过将模具机械加工成精细的表面精度(这可能是耗时的)而制成的模具。冷冲压要求相对大的力来使冷金属成型。大型刚性模具可能需要很厚才能在这些载荷下保持它们的形状精度。热冲压可能要求将毛坯工件面板预热,然后对热的、较软的毛坯工件进行冲压。这种加热经常是通过辐射和/或对流炉完成的。

对流/辐射模制工艺的一个问题是,它要求在工件达到成形温度之前加热熔炉(包括其壁)、模具、传送带以及周围的空气。这一要求使得工艺实行起来既慢又低效。另外,辐射/对流炉自然倾向于等温加热,从而使得很难将工件的特定区域加热到不同的温度,这使得所述工艺不太适合成形具有复杂几何形状的面板,例如带肋面板。而且,在高温下使用计算机可调节模具是困难的,因为模具的表面必须处于高温下而调节模具的电子致动器则需要维持在低得多的温度下,这就要求复杂并且昂贵的绝缘和冷却配置。

感应目前用于各种先进的金属加工工艺中,以将待成型的工件预热。感应线圈与工件之间产生的排斥电磁力一般被认为是必须克服或解决的困难。

发明内容

本发明原理和概念涉及一种在将工件面板成型为预选形状的同时使用感应加热的方法和系统。根据代表性实施例,所述方法包括:将包括预选材料的工件面板定位在至少第一感应线圈附近或与所述至少第一感应线圈邻接;使所述工件面板经受至少一个预选成型条件;使用交流电流(AC)源产生具有预选振幅和预选频率的第一AC电流;以及在所述工件面板经受所述预选成型条件的同时,使具有所述预选振幅和所述预选频率的所述第一AC电流穿过至少第一感应线圈,从而使所述第一感应线圈产生第一交变电磁场,所述第一交变电磁场在所述工件面板中产生涡流,所述涡流将所述工件面板加热到预选温度达预选时间段。所述涡流产生其自己的与线圈产生的电磁场相反的电磁场,从而施加用于使面板成型的排斥力。在所述工件被推离感应线圈,从而经受预选成型条件的同时将所述工件面板加热到所述预选温度达所述预选时间段,使得所述工件面板获得所述预选形状。

根据代表性实施例,所述系统包括保持架、AC电流源以及至少第一感应线圈。所述系统的所述保持架在所述工件面板经受至少一个预选成型条件的同时将包括预选材料的工件面板保持在靠近第一感应线圈或与所述第一感应线圈邻接的预定位置和取向。所述AC电流源电耦合到所述第一感应线圈。所述AC电流源产生具有预选振幅和预选频率的至少第一AC电流。在所述工件面板经受所述预选成型条件的同时使所述AC电流穿过感应线圈,从而使所述感应线圈产生第一交变电磁场,所述第一交变电磁场在所述工件面板中产生涡流,所述涡流将所述工件面板加热到预选温度达预选时间段。所述工件面板中感应的所述涡流产生其自己的与感应线圈产生的电磁场相反的电磁场,从而产生施加在所述工件面板上的排斥力。在所述工件面板经受所述预选成型条件的同时将所述工件面板加热到所述预选温度达所述预选时间段,使得所述工件面板获得所述预选形状。

根据代表性实施例,所述工件面板由金属材料制成。

根据代表性实施例,所述工件面板由非金属材料制成,所述非金属材料中设置有磁性颗粒。

根据代表性实施例,在所述工件面板改变形状以获得所述预选形状的同时,所述工件面板被加热到低于所述预选材料的熔点的温度。

根据代表性实施例,所述工件面板中感应加热的趋肤深度通过将所述AC电流的频率设定为所述预选频率来进行控制。

根据代表性实施例,所述预选成型条件包含将所述工件面板放置成与至少第一模制表面接触,以获得所述预选形状。根据代表性实施例,所述第一模制表面包括刚性的、不变的形状。根据代表性实施例,所述第一模制表面包括多个段,所述多个段具有相对于所述工件面板的各自可调节的位置和取向,以使所述工件面板获得所述预选形状。

根据代表性实施例,所述工件面板是金属板,并且存在缠绕在所述金属板周围的多个感应线圈。根据代表性实施例,所述感应线圈缠绕在所述金属板和至少第一模制表面周围。根据代表性实施例,所述感应线圈缠绕在所述金属板周围,并且穿过至少第一模制表面,以减小所述线圈与所述金属板之间的距离。

根据代表性实施例,至少第一感应线圈具有基本上平螺旋的或扁平的几何形状。

根据代表性实施例,多个感应线圈的阵列定位在所述工件面板的至少第一侧附近或与所述至少第一侧邻接,以通过感应将所述工件面板的至少所述第一侧加热到所述预选温度达所述预选时间段。根据代表性实施例,所述阵列的至少一个感应线圈定位在所述工件面板的至少第一侧附近或与所述至少第一侧邻接,并且所述阵列的至少一个感应线圈定位在至少第二侧附近或与所述至少第二侧邻接,以通过感应将所述工件面板的至少所述第一侧和所述第二侧加热到所述预选温度达所述预选时间段。

根据代表性实施例,至少第一感应线圈基本上嵌入在至少第一模制表面中。

根据代表性实施例,所述工件面板的至少第一部分和第二部分分别定位在所述第一感应线圈和所述第二感应线圈附近或与所述第一感应线圈和所述第二感应线圈邻接,并且独立地控制所述感应线圈,从而独立地设定所述第一感应线圈和所述第二感应线圈的所述预选振幅和所述预选频率,以分别独立地控制所述第一感应线圈和所述第二感应线圈对所述工件面板的所述第一部分和所述第二部分的感应加热。根据代表性实施例,所述工件面板的所述第一部分和所述第二部分分别由所述第一感应线圈和所述第二感应线圈以不同的速度加热。

根据代表性实施例,所述工件面板的定位和取向以及所述工件面板的所述经受所述预选成型条件使得所述工件面板由于加热期间施加在所述工件面板上的重力和所述线圈与所述工件面板之间的所述交变电磁场的力中的至少一种而下垂,以使所述工件面板获得所述预选形状。

根据代表性实施例,所述预选成型条件包含至少在所述工件面板上的一个或多个点处支撑所述工件面板,使得所述工件面板由于加热期间施加在所述工件面板上的预选成型条件的力而被允许在所述点之间下垂,以使所述工件面板获得所述预选形状。

根据代表性实施例,所述方法进一步包括:在加热期间测量所述工件面板的至少一部分的形状或位移,以获得至少第一形状变形测量值。根据代表性实施例,所述方法进一步包括:通过至少部分地基于所述第一形状变形测量值来调节所述预选频率和/或所述预选振幅和/或所述线圈与所述工件之间的距离中的至少一个,从而调节所述交变电磁场的强度。

根据代表性实施例,所述工件面板是其上附接有至少第一肋和第二肋的基本上平的金属板,所述第一肋和所述第二肋在所述感应加热期间变形。根据代表性实施例,至少第一感应线圈感应加热基本上平的金属板的第一表面,并且所述第二感应线圈和所述第三感应线圈分别感应加热所述第一肋和所述第二肋。根据代表性实施例,所述方法进一步包括:独立地控制所述第一感应线圈、所述第二感应线圈以及所述第三感应线圈,从而独立地设定所述第一感应线圈、所述第二感应线圈以及所述第三感应线圈的所述预选振幅和所述预选频率,以独立地控制所述基本上平的金属板的所述第一表面及所述第一肋和所述第二肋的感应加热。根据代表性实施例,所述第一肋和所述第二肋分别由所述第一感应线圈和所述第二感应线圈以不同的速度加热。

根据代表性实施例,所述工件面板的定位和取向以及所述工件面板的所述经受所述至少一个预选成型条件使得所述工件面板的至少一部分由于在加热期间施加在所述工件面板上的重力而下垂,以使所述工件面板获得所述预选形状。

根据代表性实施例,至少所述第一感应线圈随着所述工件面板的一部分在感应加热期间变形而移动以跟随所述工件面板的形状改变。根据代表性实施例,所述第一感应线圈的所述移动是被动的。根据代表性实施例,所述第一感应线圈的所述移动是主动的。

根据代表性实施例,至少一个感应线圈的形状随着所述工件面板的一部分下垂而改变。

根据代表性实施例,在所述工件面板的感应加热期间主动移动至少一个感应线圈,以改变由所述感应线圈产生的所述交变电磁场的局部强度,从而改变所述感应线圈加热所述工件面板的一部分的速度。

根据代表性实施例,所述方法进一步包括:在使所述AC电流穿过至少第一感应线圈的同时,使流体穿过所述第一感应线圈,以控制所述第一感应线圈的温度。

根据代表性实施例,所述方法是在封闭空间中实行,以限制对流、辐射以及其他热损耗。

根据代表性实施例,可以将工件面板暴露于气体,以将所述面板与环境条件隔离。例如,可以将氮气泵送到所述工件面板,以防止所述工件面板氧化。例如,也可以将气体泵送到所述工件面板或在所述工件面板上沉积材料层,诸如保护涂层。

根据代表性实施例,所述工件面板是金属面板,并且所述交变电磁场在所述金属面板中产生与由所述第一感应线圈产生的所述交变电磁场相反的交变电磁场,进而产生使所述工件面板排斥所述线圈的力,从而有助于所述金属面板获得所述预选形状。

根据代表性实施例,所述预选成型条件包含向所述工件面板施加机械力,所述机械力有助于所述工件面板获得所述预选形状。

根据代表性实施例,所述预选成型条件包含在所述工件面板的感应加热期间,以预定方式将至少第一模具表面移动成与所述工件面板的至少第一表面接触。

根据代表性实施例,所述预选成型条件包含至少将第一配重设置在所述工件面板的至少第一表面的顶部上,使得所述第一配重有助于所述金属面板获得所述预选形状。所述配重可以是柔性的,以符合所述工件面板的形状改变。

根据代表性实施例,所述预选成型条件包含在至少所述第一感应线圈与所述工件面板之间产生相对旋转或平移运动,以在所述工件面板中获得基本上受控的热分布。根据代表性实施例,所述工件面板和所述模具表面都参照所述感应线圈旋转,以确保所述工件面板中的热量均匀分布。

根据代表性实施例,所述系统进一步包括控制器,所述控制器配置为设定所述至少第一感应线圈的所述预选振幅和所述预选频率。

根据代表性实施例,所述系统进一步包括一个或多个致动器工具,所述一个或多个致动器工具能够由所述控制器控制以将运动传递给所述第一感应线圈和所述工件面板中的至少一个。

根据代表性实施例,所述系统进一步包括一个或多个测量工具,所述一个或多个测量工具与所述控制器进行通信。所述一个或多个测量工具在所述工件面板的感应加热期间测量与所述预选成型条件相关联的一个或多个方面并将所述测量值传送至所述控制器。所述控制器能够基于所述测量值控制所述致动器工具和所述AC电流源。以下详细描述根据本发明概念和原理的方法和系统的这些和其他特征和优点。

附图说明

结合附图阅读以下详细说明会最好地理解示例性实施例。要强调的是,各种特征不一定按比例绘制。事实上,为使讨论清晰起见,可以任意增大或减小尺寸。在适用和实用的情况下,相同的参考编号指代相同的元件。

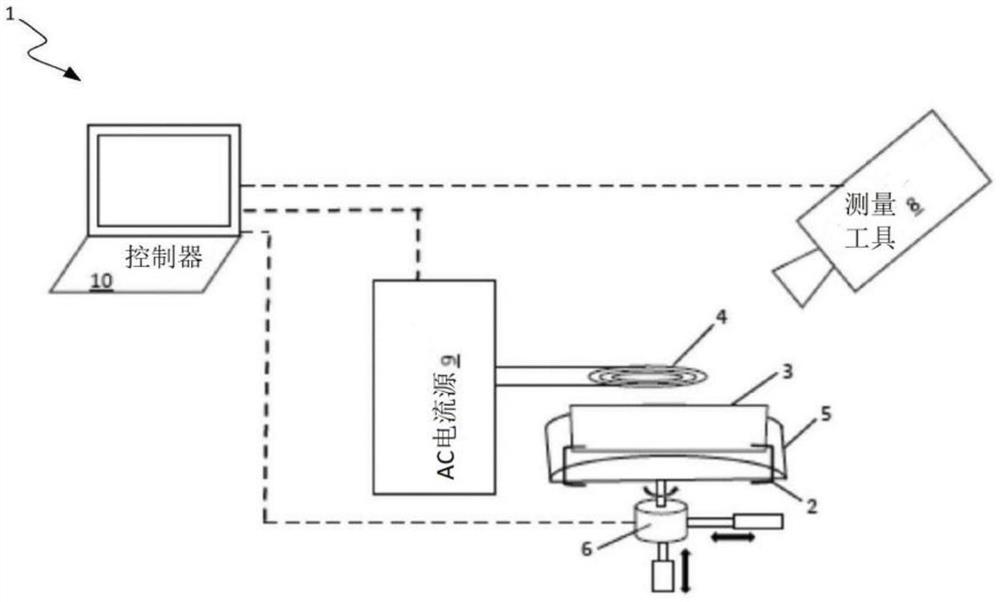

图1A是根据代表性实施例的使用感应加热来使面板成型的系统的方块图。

图1B是根据代表性实施例的图1A中所示的系统的透视图。

图1C是图1B中所示的系统的一部分的透视图,所述透视图描绘了由在工件面板中流动的涡流产生的电磁排斥力。

图2是根据代表性实施例的表示实行感应加热以使面板成型的方法的流程图。

图3A示出了平的金属工件面板,所述平的金属工件面板设置在精确成型的模具上方并且具有设置在工件面板的顶表面附近或与所述顶表面邻接的感应线圈。

图3B和图3C分别示出了在感应加热工艺之前和之后的图3A中所示的工件面板和感应线圈的侧视图。在图3C中,所述感应线圈已经改变其形状,以跟随变形的工件面板。

图4A和图4B分别示出了根据其中感应线圈缠绕在工件面板和模具周围的实施例的工件面板、模具以及感应线圈的透视图和侧视图。

图5示出了根据其中感应线圈缠绕在工件面板周围并且穿过模具的实施例的工件面板、模具以及感应线圈的透视图。

图6是根据实施例的工件面板、模具以及感应线圈的阵列的透视图,在所述实施例中多个感应线圈定位在工件面板的至少顶侧附近或与所述至少顶侧邻接,以通过感应加热工件面板的至少第一侧。

图7是根据实施例的工件面板、模具以及感应线圈的阵列的透视图,在所述实施例中一个或多个感应线圈定位在工件面板的至少顶侧附近或与所述至少顶侧邻接,并且一个或多个感应线圈定位在工件面板的至少另一侧附近或与所述至少另一侧邻接。

图8A示出了根据实施例的工件面板、模具以及用于加热工件面板的表面的各个部分的多个感应线圈的侧视图,在所述实施例中,某些感应线圈例如被设计成加热工件面板的某些特征诸如平的部分和肋。

图8B示出了图8A中所示的所述工件面板、所述模具以及所述多个感应线圈的俯视图。

图8C示出了图8A和图8B中所示的所述工件面板、所述模具以及所述多个感应线圈的透视图。

图9示出了以下实施例,所述实施例结合了图3A、图5以及图8A至图8C中所示实施例的各个方面,以提供感应加热布置,在所述感应加热布置中,使用单独的感应线圈来加热设置在工件面板的顶表面上的各个肋,与此同时嵌入在模具中的螺旋形感应线圈加热所述工件面板。

图10A和图10B分别说明了使用本文所述的感应加热工艺在成型之前和之后的带肋工件面板的透视图。

图11示出了根据代表性实施例的感应加热布置的透视图,所述感应加热布置包括分别与工件面板和模具邻近地或接触地设置的第一双螺旋感应线圈和第二双螺旋感应线圈。

图12示出了根据代表性实施例的感应加热布置的透视图,所述感应加热布置包括分别与工件面板和模具邻近地或接触地设置的第一螺旋感应线圈和第二螺旋感应线圈。

图13示出了根据代表性实施例的感应加热布置的透视图,所述感应加热布置包括分别与工件面板和模具邻近地或接触地设置的第一组双螺旋感应线圈和第二组双螺旋感应线圈。

具体实施方式

本发明原理和概念涉及一种使用感应加热使工件面板成型为预选形状的方法和系统。根据代表性实施例,所述方法包括:将包括预选材料的工件面板以预选取向定位和取向在靠近至少第一感应线圈或与所述至少第一感应线圈邻接的预选位置;使工件面板经受至少一个预选成型条件;使用AC电流源产生具有预选振幅和预选频率的第一AC电流;以及在工件面板经受预选成型条件的同时,使第一AC电流穿过感应线圈。使第一AC电流穿过第一感应线圈使得第一感应线圈产生第一交变电磁场,所述第一交变电磁场在工件面板中感应出交变电流(涡流),所述交变电流将工件面板加热到预选温度达预选时间段。涡流产生其自己的与感应线圈中流动的电流产生的电磁场相反的电磁场,因此产生排斥力,所述排斥力将工件压靠在模具上。工件面板经受预选成型条件,从而使工件面板获得预选形状。在一些实施例中,预选成型条件可以仅由在工件面板中流动的涡流产生的排斥力组成,从而使得所述工件面板被压靠在模具上。

根据代表性实施例,所述系统包括保持架、至少第一AC电流源以及至少第一感应线圈。所述系统的保持架在工件面板经受至少一个预选成型条件的同时,将工件面板保持在靠近感应线圈或与所述感应线圈邻接的预选位置和取向。AC电流源电耦合到感应线圈。AC电流源产生具有预选振幅和预选频率的至少第一AC电流。在工件面板经受预选成型条件的同时使AC电流穿过感应线圈,从而使感应线圈产生第一交变电磁场,所述第一交变电磁场在工件面板中产生涡流,所述涡流将工件面板加热到预选温度达预选时间段。在工件面板经受预选成型条件的同时,将工件面板加热到预选温度达预选时间段使得工件面板获得预选形状。

根据本发明原理和概念的方法和系统克服了与目前用于使板和面板成型的工艺相关联的上述问题。首先,可将根据本发明原理和概念的感应加热用于实行热成形、塌缩或下垂,以将面板成型为预选形状,而不需要像当前的塌缩或热冲压工艺所要求的那样加热熔炉、其壁、周围空气或模具。取消这一要求会提高工艺的速度,与此同时还会降低成本。其次,可以精确控制根据本发明原理和概念的感应加热,以使得能够在工件面板之上均匀加热,或者使得在被精确控制的工件面板中存在温度梯度。后一特征使得所述工艺适合于成形具有例如复杂几何形状的面板,诸如带肋面板。它还使得能够将工件面板的需要变形的部分加热到更高温度,与此同时留下在相对较低温度下将维持相对平的部分。

现在将参照图1A至图13描述使用感应加热使物体成型的系统和方法的几个代表性实施例,其中相同的参考编号代表相同的组件、元件或特征。应当注意,图中的特征、元件或组件并非旨在按比例绘制,而是强调展示发明原理和概念。应当注意,根据本文中提供的说明,本领域技术人员将会理解本发明原理和概念并不限于本文中描述的代表性实施例。

在以下详细说明中,出于解释而非限制的目的,阐述了公开具体细节的示例性或代表性实施例,以便提供对发明原理和概念的透彻理解。然而,对于受益于本公开的本领域普通技术人员来说显而易见的是,本文中未明确描述或示出的根据本教导的其他实施例处于所附权利要求书的范围内。而且,可以省略对众所周知的设备和方法的说明,以免混淆示例性实施例的说明。如本领域技术人员所理解的,这样的方法和设备显然处于本教导的范围内。还应当理解,本文所用的词语“示例”在本质上是非排他性和非限制性的。

本文中使用的术语仅仅是为了描述特定的实施例,而不是为了限制。定义的用语是对相关上下文中通常理解和接受的定义用语的技术、科学或普通含义的补充。

除非上下文另有明确指示,否则用语“一个(a/an)”、和“所述(the)”包含单数和复数指代物。因此,例如,“装置”包括一个装置和多个装置。用语“基本”或“基本上”是指在本领域技术人员可接受的可接受的限度或程度内。例如,用语“基本上平行于”是指由于制造结构或装置的工艺中的公差或缺陷,结构或装置可能不完全平行于某些其它结构或装置。用语“近似”是指在本领域普通技术人员可接受的限度或数量内。如附图中所示,诸如“在……之上”、“在……上方”、“在……下方”、“顶部”、“底部”、“上部”以及“下部”等相对用语可用于描述各种元件彼此之间的关系。除了附图中描绘的取向之外,这些相对用语旨在囊括装置和/或元件的不同取向。例如,如果装置相对于附图中的视图是倒置的,则例如被描述为“在另一个元件上方”的元件现在将在此元件下方。

如附图中所示,可使用相对用语来描述各种元件彼此之间的关系。这些相对用语旨在囊括装置和/或元件的除了附图中描绘的取向之外的不同取向。

如本文中所使用的用语“存储器”或“存储装置”旨在表示能够存储由一个或多个处理器执行的计算机指令或计算机代码的非暂时性计算机可读存储介质。本文中提到的“存储器”或“存储装置”应该被解释为一个或多个存储器或存储装置。存储器可以是例如同一计算机系统内的多个存储器。存储器也可以是分布在多个计算机系统或计算装置中的多个存储器。

如本文中所使用的用语“处理器”或“处理装置”囊括能够执行计算机程序或可执行计算机指令的电子组件。本文中提到的包括“处理器”或“处理装置”的系统应该被解释为具有一个或多个处理器或处理核心的系统。处理器例如可以是多核处理器。处理器也可以指单个计算机系统内或分布在多个计算机系统中的处理器的集合。如本文中所使用的用语“计算机”应该被解释为可能指各自包括一个或多个处理器的单个计算机或计算装置或者指计算机或计算装置的集合或网络。计算机程序的指令可以由单个计算机或处理器来实行,或者由可能在同一计算机内或者可能分布在多个计算机上的多个处理器来实行。

如本文中所使用的用语“线圈”囊括用于感应电磁场的电导体。如本领域技术人员所理解的,线圈可以是平的或螺旋形的,或者具有设计成在特定工件中感应某些涡流的更复杂的形状。本文中的说明并不旨在将线圈形状或线圈配置限制于本文中描述的或图中所示的那些。

图1A是根据代表性实施例的使用感应加热使面板成型的系统1的方块图。图1B是根据实施例的图1A中所示系统1的示例性布局的透视图。图1C是图1B中所示的系统的一部分的透视图,所述透视图描绘了由在工件面板中流动的涡流产生的排斥力,所述排斥力由与在感应线圈中流动的AC电流相关联的电磁场产生。参照图1A,系统1的保持架2通常用于在工件面板3经受至少一个预选成型条件的同时将工件面板3保持在靠近感应线圈4或与所述感应线圈邻接的预选位置和取向。工件面板3经受的前述预选成型条件可以是例如以下中的一个或多个:向工件面板3的一个或多个表面施加机械力,对系统1进行取向使得重力相对于系统1在特定方向上作用,向工件面板3的一个或多个表面施加电磁力,感应线圈4相对于工件面板3主动或被动移动,将工件面板3放置成与模具5接触,将模具5以预选方式移动成与工件面板3接触,改变穿过感应线圈4的AC电流的频率和/或振幅,改变工件面板3的一个或多个部分的温度,改变由感应线圈4产生的交变电磁场,将工件面板3的不同部分加热到不同的温度和/或加热达不同的时间段等等。

保持架2可以是系统1的独立组件,或者它可以是例如模具5的表面。如以下将更详细描述的,感应线圈4可以具有多种配置,并且可以部分或全部地嵌入在工件面板3和/或模具5内。可以将一个或多个致动器工具6机械地耦合到感应线圈4、工件面板3和/或模具5,以用于在变形工艺之前或期间调节感应线圈4、工件面板3和/或模具5的位置和/或取向。例如,可以使用致动器工具6在工件面板3和/或模具5与感应线圈4之间产生相对旋转或平移运动,以确保热量在工件面板3之上的均匀分布。

可以使用控制器10(其可以包括例如某种类型的处理器或计算机(诸如,微控制器或微处理器))来控制一个或多个致动器工具6。控制器10对致动器工具6的控制可以基于由一个或多个测量工具8获得的测量值。换句话说,系统1可以包括反馈回路,所述反馈回路将测量信息反馈给控制器10,然后控制器使用所述测量信息来控制线圈4、致动器工具6和/或测量工具8。测量工具8可以包括接触测量工具(诸如例如,机械传感器)和非接触测量工具(诸如例如,光学传感器、磁传感器、温度传感器),或者接触和非接触测量工具的组合。

测量工具8可以用于测量例如由感应线圈4产生的交变电磁场的频率、感应线圈4的电感、感应线圈4相对于工件面板3的位置、工件面板4相对于模具5的位置、穿过感应线圈4的AC电流的振幅。基于这些或其他测量值中的一个或多个,控制器10可以控制致动器工具6和/或控制AC电流源9,以设定由AC电流源9产生的AC电流的振幅和/或频率,从而控制感应加热工艺。如上所述,系统1的AC电流源9产生预选振幅和预选频率的AC电流,所述AC电流电耦合到感应线圈4内。控制器10可以控制AC电流源9将AC电流的振幅和频率设定为预选振幅和预选频率。如本文中所使用的用语“预选”可以指起始值或初始值,所述起始值或初始值旨在为在工艺期间不变的永久值以及旨在基于工艺期间获得的反馈而随后改变的起始值。还应该注意,尽管图1A中示出了单个AC电流源9和单个线圈4,但在系统1中可以使用多个AC电流源来控制穿过多个线圈4的AC电流。

图2是根据实施例的表示实行感应加热以使面板成型的方法的流程图。根据此实施例,所述方法包括以下内容。将包括预选材料的工件面板定位在至少第一感应线圈附近或与所述至少第一感应线圈邻接,如框21所示。使工件面板经受至少一个预选成型条件,如框22所示。使用至少第一AC电流源来产生具有预选振幅和预选频率的第一AC电流,如框23所示。在工件面板经受预选成型条件的同时,使具有预选振幅和预选频率的第一AC电流穿过至少第一感应线圈,从而使第一感应线圈产生第一交变电磁场,所述第一交变电磁场通过感应将工件面板加热到预选温度达预选时间段,如框24所示。在工件面板经受预选成型条件的同时,通过感应将工件面板加热到预选温度达预选时间段使得工件面板获得预选形状。

图2中描绘的方法可以进一步包含以上参照图1A描述的以下步骤:使用测量工具8测量例如由感应线圈4产生的交变电磁场的频率、感应线圈4的电感、感应线圈4相对于工件面板3的位置、工件面板4相对于模具5的位置、穿过感应线圈4的AC电流的振幅。基于这些或其他测量值中的一个或多个,控制器10可以控制致动器工具6和/或控制AC电流源9,以设定由AC电流源9产生的AC电流的振幅和/或频率,从而控制感应加热工艺。

图3A示出了金属工件面板31,所述金属工件面板最初为平的金属板的形状。工件面板31示出为设置在精确成型的模具32上方,并且具有设置在工件面板31的顶表面附近或与所述顶表面邻接的感应线圈33。根据其他实施例,工件面板由非金属材料制成,所述非金属材料具有设置在其上或其中的磁性颗粒(例如,其中分散有含铁颗粒的塑料材料,或具有金属涂层的玻璃板)。图3B和图3C分别示出了感应加热工艺之前和之后的工件面板31和感应线圈33的侧视图。在感应加热工艺期间,工件面板31经受至少一个成型条件,在此实施例中,面板31被放置成与模具32接触,以使面板31获得模具32的形状,如图3C中所示。根据代表性实施例,感应线圈33具有基本上平的螺旋或扁平的几何形状,但是感应线圈可以主动或被动地变形,以改变或维持线圈与工件面板之间的距离,如图3C中所示。

在感应加热工艺期间,在工件面板31改变形状以获得预选形状的同时,工件面板31通常被加热到低于预选材料熔点的温度。例如,由图3A至图3C表示的工艺可以是热成形、塌缩或下垂工艺,在此工艺期间,工件面板31通常被加热到低于预选材料的熔点的温度并且与模具32接触,使所述工件面板改变形状以获得预选形状。

感应线圈可以采用任何合适的配置、取向或形状。图4A和图4B分别示出了工件面板41、模具42以及感应线圈43的透视图和侧视图。根据此实施例,感应线圈43缠绕在工件面板41和模具42周围。

根据另一个代表性实施例,感应线圈缠绕在工件面板(例如,金属面板)周围并且穿过至少第一模具表面以减小线圈与工件面板之间的距离。图5示出了根据其中感应线圈53缠绕在工件面板51周围并且穿过模具52的实施例的工件面板51、模具52以及感应线圈53的透视图。

可通过将AC电流源9产生的AC电流的频率设定为预选频率来控制工件面板中感应加热的趋肤深度。因此,在一些情况下,控制器10控制AC电流源9以控制工件面板中电流的趋肤深度,从而控制感应加热。由图2中所示的流程图表示的方法可以包括使用反馈回路来使控制器10调节由AC电流源9产生的AC电流的频率,以控制工件面板中电流的趋肤深度,从而控制面板的感应加热。

根据代表性实施例,模具32、42和52或其至少一个相应的表面具有刚性的、不变的形状。然而,根据其他实施例,一个或多个模具可以各自包括多个段,所述多个段具有相对于工件面板的各自可调节的位置和取向,以使工件面板获得预选形状。此特征使得能够使用单个模具或模具组将工件面板成型为预选形状,然后改变模具的形状以将不同的工件面板成形为不同的形状。这也使得模具能够在热成形操作期间响应实时测量值(例如,测量工具8(图1A)获得的测量值)而改变形状。

根据代表性实施例,将多个感应线圈的阵列定位在工件面板的至少第一侧附近或与所述至少第一侧邻接,以通过感应加热所述工件面板的所述至少第一侧。图6是根据实施例的工件面板61、模具62以及螺旋感应线圈63的阵列的透视图,在所述实施例中感应线圈63定位在工件面板61的至少顶侧附近或与所述至少顶侧邻接,以通过感应将工件面板61的至少顶侧加热到预选温度达预选时间段,从而使其获得期望的预选形状。

图7是根据实施例的工件面板71、模具72以及螺旋感应线圈73的M×N阵列的透视图,在所述实施例中阵列的多个感应线圈73定位在工件面板71的至少顶侧附近或与所述至少顶侧邻接,并且多个感应线圈73定位在模具72的表面附近或与所述表面邻接。如上所述,感应线圈可以具有任何合适的形状或配置,如图6和图7分别所示的感应线圈63和73的形状或结构之间的差异所示。

图8A示出了根据实施例的工件面板81、模具82以及用于加热工件面板81的表面的相应部分的多个感应线圈83的侧视图,在所述实施例中,某些感应线圈83例如被设计成加热工件面板81的某些特征诸如平的部分和肋。在图8A中,工件面板81示出为与模具82间隔开,并且感应线圈83示出为与工件面板81的顶表面接触。图8B示出了所述工件面板81和所述多个感应线圈83的俯视图。图8C示出了所述工件面板81、所述模具82以及所述多个感应线圈83的透视图,其中所述工件面板81与所述模具82间隔开。

根据代表性实施例,在其中使用多个感应线圈的情况下(例如,图6至图8C),可以独立地控制感应线圈,以独立地设定感应线圈的预选振幅和/或预选频率,从而独立地控制工件面板的不同部分的感应加热。根据代表性实施例,工件面板的所述不同部分由相应的感应线圈以不同的速度加热或加热到不同的温度。

根据代表性实施例,工件面板的定位和取向以及工件面板的经受预选成型条件使得工件面板由于在加热期间施加在工件面板上的重力而下垂,以使工件面板获得预选形状。如果使用塌缩或下垂工艺来使工件面板成型,则这种工艺在加热工件面板期间使用重力效应以使工件面板与一个或多个模具表面接触。根据代表性实施例,预选成型条件包括至少在工件面板上的一个或多个点处支撑工件面板,使得工件面板由于加热期间施加在工件面板上的重力而被允许在点之间下垂,以使工件面板获得预选形状。如果使用多个感应线圈来加热工件面板的不同部分,则支撑点可以预选方式分布,以允许工件面板成型为复杂的几何形状。而且,可以独立地控制不同的感应线圈,使得它们以不同的速度加热和/或将工件面板的它们相应的部分加热到不同的温度,以提供对成型工艺的附加控制。

再次参照图8A至图8C,根据此代表性实施例,工件面板81开始为基本上平的金属板(图8A),所述基本上平的金属板具有附接到或整体成形在面板81(图8C)上的多个肋85,所述多个肋在感应加热期间变形。参照图8C,例如,使用多个感应线圈83来加热工件面板81的表面的相应部分,并且使用多个感应线圈84来加热相应特征诸如肋85。根据此实施例,感应线圈83和84定位在工件面板81的顶表面附近或与所述顶表面邻接。感应线圈84围绕相应的肋85设置,并且感应线圈83定位在肋85之间。可以独立地控制感应线圈83和84,以独立地设定感应线圈83和84的预选振幅和/或预选频率,从而独立地控制工件面板81的表面的不同部分和肋85的感应加热。根据代表性实施例,由相应的感应线圈84以不同的速度加热肋85和/或将所述肋加热到不同的温度。

可以将以上参照图3A至图8C描述的实施例的一个或多个原理和概念组合以实现期望的感应加热成型目标。例如,图9示出了以下实施例的透视图:所述实施例结合了图3A、图5以及图8A至图8C中所示实施例的各个方面,以提供感应加热布置,在所述感应加热布置中,使用单独的感应线圈101来加热设置在工件面板103的顶表面上的各个肋102,与此同时嵌入在模具105中的螺旋形感应线圈104加热工件面板103。

根据代表性实施例,预选成型条件包括向工件面板施加机械力,所述机械力有助于工件面板获得预选形状。例如,根据图9中所示的实施例,施加在感应线圈101和肋102上的重力提供了机械力,所述机械力有助于感应加热期间工件面板103的成型。此机械力也可以由至少第一配重施加,所述第一配重搁置在工件面板的一部分上或可移动的感应线圈上,以增加重力负载。机械力也可以由第二配合模具表面施加,所述第二配合模具表面在工件面板103的第二侧施加力。

加热工件面板导致构成工件面板的材料的屈服强度暂时降低。成型通常由重力引起,并且主要由电磁场在线圈与工件面板之间引起的排斥力引起。

图10A和图10B分别说明了使用本文中描述的感应加热工艺在成型之前和之后的带肋工件面板111的透视图。工件面板111具有相对复杂的带肋配置,所述带肋配置可以使用一组感应线圈加热工件面板表面111a和另一组感应线圈加热肋111b来成型。这种复杂的带肋面板不易使用已知的塌缩或下垂工艺成型。

根据代表性实施例,感应线圈中的至少第一感应线圈随着所述工件面板的一部分在感应加热期间下垂而移动以跟随所述工件面板的形状改变。根据实施例,第一感应线圈的移动是被动的,例如由于重力或由于线圈位于其上的工件面板部分的移动。根据实施例,感应线圈的移动是主动的,例如在控制器10控制下的致动器工具6(图1A)。

根据代表性实施例,至少一个感应线圈的形状随着工件面板的一部分下垂而改变。例如,如图3C中所描绘的,螺旋形感应线圈33设置在面板31的顶表面上,并且随着模具32用于使面板31成型而改变形状。感应线圈可以在工件面板的感应加热期间主动移动,以维持或改变感应线圈与工件面板之间的距离,从而改变感应线圈加热工件面板的速度和/或温度。

根据代表性实施例,所述方法进一步包括在使AC电流穿过感应线圈的同时,使流体穿过感应线圈中的至少第一感应线圈,以控制第一感应线圈的温度。根据代表性实施例,所述方法是在封闭空间中实行,以限制对流、辐射以及其他热损耗。根据代表性实施例,在工件面板和预选成型条件(例如,模具)相对于至少第一感应线圈旋转或平移以在工件面板中获得受控的热分布的同时,实行所述方法。

根据代表性实施例,所述工件面板是金属面板,并且所述交变电磁场在金属面板中产生交变电磁场,所述交变电磁场产生交变涡流,所述交变涡流产生与由第一感应线圈产生的电磁场相反的电磁场,从而在线圈与工件面板之间产生排斥力。此力可以用来帮助金属面板获得预选形状。

感应加热工艺中涉及的组件的数目、类型、位置以及取向实际上是无限的。例如,图11至图13示出了各种感应加热布置的透视图,其中感应线圈112相对于工件面板113和模具114具有各种形状、位置以及取向。尽管工件面板113和模具114示出为具有图11至图13中的特定形状,但它们可以具有任何合适的形状或配置。为了易于说明和讨论,工件面板113示出为平的板,并且模具114示出为弯曲的,但这些组件可以具有从简单到非常复杂的各种形状。例如,模具114可以具有自由形状或由样条或更高阶多项式数学定义的形状。

结论

本发明原理和概念使得感应加热能够用于成形光学质量的物体。根据本发明原理和概念的系统和方法的一些应用包含成形光学级金属板、成形复杂金属板以及通过塌缩成形光学玻璃。所述系统和方法的一些优点包含提供热成形复杂工件的能力,使用计量系统来改进工艺,在加热工件的同时更容易控制温度,降低成本,以相比于对流和辐射加热更短的时间和更高的功率效率实行加热。另外,使用线圈与工件面板之间的排斥力使得以非接触方式施加受控压力成为可能。

尽管本发明原理和概念并不限于它们可以应用的技术领域,但是它们可以应用的技术领域的示例包含,例如,用于无线电通信的天线面板、用于集中太阳能的反射面板、用于航空工业的机翼面板和机身外壳面板、机罩、天花板、行李箱盖等(用于汽车工业、建筑的外部和内部外墙)。

例如,所述方法和系统可用于为聚光太阳能(CSP)系统模制光学镜。这种镜子可以由玻璃或金属制成。金属CSP聚光器目前是作为精密轧制玻璃成形的。本文所述的系统和方法可用于通过感应加热使玻璃塌缩或玻璃下垂来精确地成形玻璃或金属的CSP聚光器,与这种已知工艺相比,所述系统和方法具有更大的便利性和精确性,并且成本降低。应当注意,根据本发明原理和概念的感应加热方法和系统不需要在所有情况下都使用模具。CSP聚光器盘用于聚集太阳能,并且可用于产生热能和/或电能。太阳能聚光器的发电方式不同于光伏电池。因为它们提高了效率,所以经常被使用。聚光太阳能发电厂可以使用油或盐来产生蒸汽,并且其优点是熔盐或热油可以储存起来供晚上使用。通过本文中描述的方法和系统成型的面板可以用于这种目的,并且可以相对于其他已知的制造方法快速且成本有效地制造。

应当注意,已经参考代表性实施例描述了本发明原理和概念,但是本发明原理和概念不限于本文中描述的代表性实施例。尽管在附图和前面的描述中已经详细说明和描述了本发明原理和概念,但是这种说明和描述被认为是说明性的或示例性的,而不是限制性的。本发明不限于公开的实施例。通过研究附图、公开内容和所附权利要求书,本领域技术人员可以理解和实现所公开实施例的其他变型。

- 使用感应加热使物体成型的方法和系统

- 使用加热物体的射频识别的磁感应加热方法和设备