制备超吸收剂的方法

文献发布时间:2023-06-19 11:27:38

本发明涉及一种制备超吸收性聚合物颗粒的方法,其包括使单体溶液聚合,其中该单体溶液包含通过连续混合丙烯酸和碱的水溶液而形成的部分中和的丙烯酸,用于制备该部分中和的丙烯酸的装置包括容器(B),并且该容器(B)为圆柱形且具有准球形底部。

超吸收性聚合物颗粒不仅用于制备尿布、棉塞、卫生巾和其他卫生制品,而且还在市场园艺中用作保水剂。所述超吸收性聚合物颗粒通常也称为“吸收性树脂”、“超吸收剂”、“超吸收性聚合物”、“吸收性聚合物”、“吸收性胶凝材料”、“亲水性聚合物”或“水凝胶”。

超吸收性聚合物颗粒的制备记载于专著"Modern Superabsorbent PolymerTechnology",F.L.Buchholz和A.T.Graham,Wiley-VCH,1998,第71至103页。

超吸收性聚合物颗粒的性能可以例如通过所使用的交联剂的量来调节。随着交联剂量的增加,离心保留容量(CRC)下降,并且在21.0g/cm

为了改善应用性能,例如尿布中溶胀凝胶床(SFC)的渗透性和在49.2g/cm

US 2008/0194863、US 2011/0021725和US 2012/0189861公开了包括丙烯酸的中和在内的超吸收性聚合物的制备方法。

本发明的一个目的是提供一种改进的制备超吸收性聚合物颗粒的方法,特别是一种具有改进的中和步骤的方法。

该目的通过一种制备超吸收性聚合物颗粒的方法而实现,所述方法包括使单体溶液聚合,所述单体溶液包含:

a)部分中和的丙烯酸,

b)至少一种交联剂,和

c)至少一种引发剂,

干燥所得的聚合物凝胶,任选地将所得干燥的聚合物凝胶研磨并分级,以及任选地将所得的聚合物颗粒进行热后交联并冷却,其中所述部分中和的丙烯酸通过连续混合丙烯酸、碱的水溶液和任选的水而形成,用于制备所述部分中和的丙烯酸的装置包括环形管线(R)、容器(B)、热交换器(W)和泵(P),所述容器(B)为具有直径为d和准球形底部的圆柱形,并且该准球形底部具有一个直径r

直径r

增加的直径r

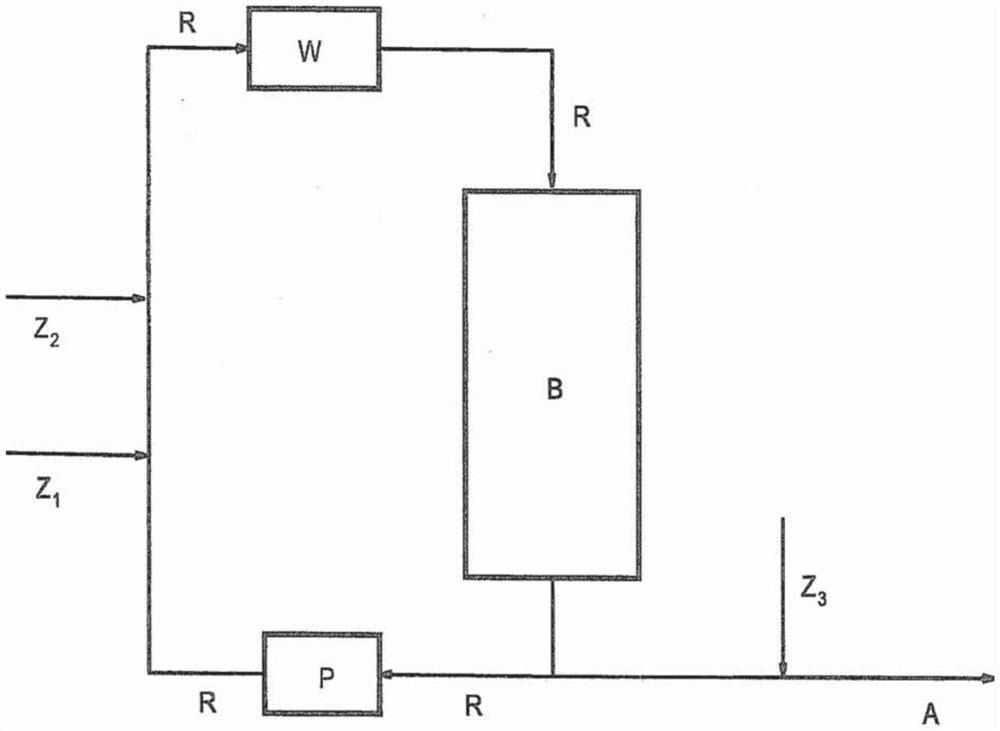

图1示出了示例性的中和装置。附图标记具有以下定义:

Z

A 出口

B 容器

P 泵

R 环形管线

W 热交换器

图2示出了示例性的准球形底部。附图标记具有以下定义:

d 容器的圆柱形部分的直径

r

r

h 底部高度

容器(B)的圆柱形部分的直径d优选为1至5m,更优选为1.5至4.5m,最优选为2至4m。

容器(B)的内部体积优选为10至50m

容器(B)的填充水平优选为10至80%,更优选为20至70%,最优选为30至60%,其中填充水平是容器(B)中部分中和的丙烯酸的体积与容器(B)的内部体积的商。

部分中和的丙烯酸在容器(B)中的停留时间优选为10至80分钟,更优选为15至60分钟,最优选为20至40分钟,其中该停留时间为容器(B)中部分中和的丙烯酸的体积与用于制备部分中和的丙烯酸的装置每分钟进料的商。

在本发明的一个优选实施方案中,连至容器(B)的进料管线在容器(B)内部在低于部分中和的丙烯酸的液位处终止。连至容器(B)的进料管线在容器(B)底部的上方优选小于1.5m,更优选小于1m,最优选小于0.5m处终止。容器(B)的出口在容器(B)底部的中心,并且连至容器(B)的进料管线的中心到容器(B)底部中心的水平距离优选为0.50至1.50m,更优选0.70至1.30m,最优选0.90至1.00m。

连至容器(B)的进料管线为圆柱形且直径优选为0.1至0.5m,更优选0.15至0.4m,最优选0.2至0.3m。

碱优选为氢氧化钠、碳酸氢钠、碳酸钠、氢氧化钾、碳酸氢钾和/或碳酸钾,更优选氢氧化钠、碳酸氢钠和/或碳酸钠,最优选氢氧化钠。

部分中和的丙烯酸的中和度优选为40至85摩尔%,更优选50至80摩尔%,最优选60至75摩尔%。

部分中和的丙烯酸的固含量优选为20至60重量%,更优选30至55重量%,最优选40至50重量%。

部分中和的丙烯酸的温度优选为20℃至70℃,更优选25℃至60℃,最优选30℃至50℃。

部分中和的丙烯酸通过环形管线(R)再循环。再循环的部分中和的丙烯酸的量优选为75%至98%、更优选80%至95%、最优选85%至90%,基于容器(B)中排出的部分中和的丙烯酸的量计。

本发明基于以下发现:准球形底部减少了聚合产物在容器(B)底部上的不希望的沉积的量。所形成的聚合产物通过环形管线(R)离开容器(B),并可以通过环形管线(R)中的过滤器容易地移出。

过滤器可位于容器(B)和泵(P)之间。过滤器的孔径优选为50至1000μm,更优选100至700μm,最优选150至400μm。

聚合产物的沉积还可以通过将系统中的死区保持在最小程度来减少。为此,环形管线(R)中的泵(P)可以在使容器(B)中的部分中和的丙烯酸保持运动状态的最小值下运行,并在容器(B)中的环形管线(R)的末端使用喷嘴。在所述喷嘴中的死区可以通过安装合适的排出器(displacer)来减少。

下文详细描述了超吸收剂的制备:

超吸收剂通过使单体溶液聚合而制备,并且通常不溶于水。

丙烯酸通常包含阻聚剂(优选氢醌单醚)作为储存稳定剂。

单体溶液优选包含最高达250重量ppm、优选至多150重量ppm、更优选至多100重量ppm并且优选至少10重量ppm、更优选至少30重量ppm且特别是约50重量ppm的氢醌单醚,在每种情况下基于中和之前的丙烯酸计。例如,所述单体溶液可以通过使用具有适当含量的氢醌单醚的丙烯酸来制备。

合适的交联剂b)为具有至少两个适合于交联的基团的化合物。所述基团为例如可自由基聚合到聚合物链中的烯键式不饱和基团,以及可与丙烯酸的酸基团形成共价键的官能团。此外,可与丙烯酸的至少两个酸基团形成配位键的多价金属盐也适合作为交联剂b)。

交联剂b)优选为具有至少两个可自由基聚合到聚合物网络中的可聚合基团的化合物。合适的交联剂b)为例如二甲基丙烯酸乙二醇酯、二丙烯酸二乙二醇酯、二丙烯酸聚乙二醇酯、甲基丙烯酸烯丙酯、三羟甲基丙烷三丙烯酸酯、三烯丙基胺、四烯丙基氯化铵、四烯丙氧基乙烷,如EP 0 530 438 A1中所记载;二丙烯酸酯和三丙烯酸酯,如EP 0 547 847A1、EP 0 559 476 A1、EP 0 632 068 A1、WO 93/21237 A1、WO 2003/104299 A1、WO 2003/104300 A1、WO 2003/104301 A1和DE 103 31 450 A1中所记载;除了丙烯酸酯基团外还包含其他烯键式不饱和基团的混合丙烯酸酯,如DE 103 31 456 A1和DE 103 55 401 A1中所记载;或交联剂混合物,如例如在DE 195 43 368 A1、DE 196 46 484 A1、WO 90/15830 A1和WO 2002/032962 A2中所记载。

交联剂b)的量优选为0.05至1.5重量%,更优选0.1至1重量%且最优选0.3至0.6重量%,在每种情况下基于中和之前的丙烯酸计。随着交联剂含量的增加,离心保留容量(CRC)下降,并且在21.0g/cm

所使用的引发剂c)可以为在聚合条件下产生自由基的所有化合物,例如热引发剂、氧化还原引发剂、光引发剂。合适的氧化还原引发剂为过二硫酸钠/抗坏血酸、过氧化氢/抗坏血酸、过二硫酸钠/亚硫酸氢钠和过氧化氢/亚硫酸氢钠。优选使用热引发剂和氧化还原引发剂的混合物,例如过二硫酸钠/过氧化氢/抗坏血酸。然而,所使用的还原组分优选为2-羟基-2-磺酸基乙酸二钠,或2-羟基-2-亚磺酸基乙酸二钠、2-羟基-2-磺酸基乙酸二钠和亚硫酸氢钠的混合物。所述混合物可以

通常,使用单体水溶液。单体溶液的含水量优选为40至75重量%,更优选45至70重量%且最优选50至65重量%。还可以使用单体悬浮液,即具有过量丙烯酸钠的单体溶液。随着含水量的增加,在后续干燥中的能量需求增加,而随着水含量的降低,聚合热仅可被不充分地去除。

为了最佳作用,优选的阻聚剂需要溶解氧。因此,在聚合之前可以通过惰性化,即使惰性气体(优选氮气或二氧化碳)流过,而除去单体溶液中的溶解氧。所述单体溶液的氧含量优选在聚合之前降低至小于1重量ppm,更优选小于0.5重量ppm,最优选小于0.1重量ppm。

为了更好地控制聚合反应,可以任选地将所有已知的螯合剂加入到单体溶液或悬浮液或其原料中。合适的螯合剂为例如磷酸、二磷酸、三磷酸、多磷酸、柠檬酸、酒石酸或其盐。

使单体溶液聚合。合适的反应器为例如捏合反应器或带式反应器。在捏合机中,在单体水溶液或悬浮液的聚合中形成的聚合物凝胶通过例如反向旋转的搅拌轴连续粉碎,如WO 2001/038402 A1中所记载。在带上的聚合记载于例如DE 38 25 366 A1和US 6,241,928中。在带式反应器中的聚合形成聚合物凝胶,该聚合物凝胶必须在进一步的加工步骤中进行粉碎,例如在挤出机或捏合机中进行粉碎。

为了改善干燥性能,还可将借助捏合机获得的粉碎的聚合物凝胶进行挤出。

所得聚合物凝胶的酸基团通常已被部分中和。中和在单体阶段进行。这通常通过与水溶液形式或优选固体形式的中和剂混合来完成。中和度优选为40至85摩尔%,更优选50至80摩尔%且最优选60至75摩尔%,为此可以使用常规的中和剂,优选碱金属氢氧化物、碱金属氧化物、碱金属碳酸盐或碱金属碳酸氢盐及其混合物。也可以使用铵盐代替碱金属盐。特别优选的碱金属为钠和钾,但非常特别优选氢氧化钠、氢氧化钾及其混合物。

干燥所得的聚合物凝胶。干燥器不受任何限制。然而,聚合物凝胶的干燥优选用带式干燥器进行,直至残余水分含量优选为0.5至10重量%,更优选1至7重量%且最优选2至5重量%,所述残余水分含量通过EDANA推荐的测试方法No.WSP 230.2(05)"Mass Loss UponHeating"测定。在残余水分含量过高的情况下,干燥的聚合物凝胶的玻璃化转变温度T

随后,将干燥的聚合物凝胶进行研磨并分级。用于研磨的装置通常可为单级或多级辊磨机,优选两级或三级辊磨机、销棒式磨机、锤磨机或振动磨机。

作为产物级分移出的聚合物颗粒的平均粒度优选为至少200μm,更优选为250至600μm且非常特别为300至500μm。产物级分的平均粒度可通过EDANA推荐的测试方法No.WSP220.2(05)"Particle Size Distribution"测定,其中筛分级分的质量比例以累积形式作图,并且平均粒度从图上确定。在本文中,平均粒度为产生累积50重量%的筛孔尺寸的值。

为了改善性能,可随后使聚合物颗粒进行热表面后交联。合适的表面后交联剂为包含可与聚合物颗粒的至少两个酸基团形成共价键的基团的化合物。合适的化合物为例如多官能胺、多官能酰胺基胺、多官能环氧化物,如EP 0 083 022 A2、EP 0 543 303 A1和EP0 937 736 A2中所记载;双官能或多官能醇,如DE 33 14 019 A1、DE 35 23 617 A1和EP 0450 922 A2中所记载;或β-羟烷基酰胺,如DE 102 04 938 A1和US 6,239,230中所记载。

表面后交联剂的量优选为0.001至2重量%,更优选0.02至1重量%且最优选0.05至0.2重量%,在每种情况下基于聚合物颗粒计。

在本发明的一个优选的实施方案中,在表面后交联之前、期间或之后,除了表面后交联剂外,还将多价阳离子施加到颗粒表面上。

可用于本发明方法的多价阳离子为例如二价阳离子,例如锌、镁、钙、铁和锶的阳离子;三价阳离子,例如铝、铁、铬、稀土和锰的阳离子;四价阳离子,例如钛和锆的阳离子。可能的抗衡离子为氯离子、溴离子、氢氧根、硫酸根、硫酸氢根、碳酸根、碳酸氢根、硝酸根、磷酸根、磷酸氢根、磷酸二氢根和羧酸根,例如乙酸根和乳酸根。优选氢氧化铝、硫酸铝和乳酸铝。除了金属盐外,还可以使用多胺作为多价阳离子。

多价阳离子的用量为例如0.001至1.5重量%,优选0.005至1重量%且更优选0.02至0.8重量%,在每种情况下基于聚合物颗粒计。

表面后交联通常以将表面后交联剂的溶液喷涂到干燥的聚合物颗粒上的方式进行。在喷涂施用后,将经表面后交联剂涂覆的聚合物颗粒进行热干燥,并且表面后交联反应可在干燥之前或干燥期间进行。

表面后交联剂溶液的喷涂施用优选在具有移动混合工具的混合器中进行,所述混合器为例如螺杆混合器、盘式混合器和桨式混合器。特别优选卧式混合器,例如桨式混合器,非常特别优选立式混合器。卧式混合器和立式混合器的区别在于混合轴的位置,即卧式混合器具有水平安装的混合轴,而立式混合器具有垂直安装的混合轴。合适的混合器为例如卧式

表面后交联剂通常以水溶液的形式使用。表面后交联剂向聚合物颗粒中的渗透深度可以通过非水溶剂的含量和溶剂的总量来调节。

热表面后交联优选在接触式干燥器中、更优选在桨式干燥器中、最优选在盘式干燥器中进行。合适的干燥器为例如Hosokawa

热表面后交联可以通过加热夹套或吹入暖空气在混合器自身中进行。同样合适的是下游干燥器,例如架式干燥器、旋转管式烘箱或可加热的螺杆。特别有利的是在流化床干燥器中进行混合和干燥。

优选的表面后交联温度为100℃至250℃,优选110℃至230℃,更优选120℃至210℃且最优选130℃至190℃。在反应混合器或干燥器中在该温度下优选的停留时间优选为至少10分钟,更优选至少20分钟,最优选至少30分钟且通常至多60分钟。

随后,可以将表面后交联的聚合物颗粒再次分级,将过小和/或过大的聚合物颗粒移出并再循环至该方法中。

为了进一步改善性能,可将经表面后交联的聚合物颗粒进行涂覆或再润湿。

再润湿优选在30℃至80℃、更优选在35℃至70℃、最优选在40℃至60℃下进行。在过低温度下,超吸收剂倾向于形成团块,而在较高温度下,水已蒸发到显著程度。用于再润湿的水量优选为1至10重量%,更优选2至8重量%且最优选3至5重量%。再润湿提高了聚合物颗粒的机械稳定性,并降低了其带静电的倾向。

适于改善自由溶胀速率和盐水导流率(SFC)的涂料为例如无机惰性物质,例如水不溶性金属盐,有机聚合物、阳离子聚合物和二价金属阳离子或多价金属阳离子。适用于粘结粉尘的涂料为例如多元醇。适用于抵消聚合物颗粒不希望的结块倾向的涂料为例如气相二氧化硅(例如

本发明还提供包含根据本发明的方法制备的超吸收性聚合物颗粒的卫生制品。

实施例

实施例1(发明)

如图1所示的装置用于制备部分中和的丙烯酸。环形管线R的直径为25cm,进料管线Z

容器B的底部为准球形,如图2所示。容器B的出口在底部的中心。凹面的直径r

连至容器B的进料管线在容器B的底部上方0.1m处终止,并且连至容器B的进料管线的中心到容器B底部的中心的水平距离为1m。

将5.14t/h的48重量%的氢氧化钠溶液和7.48t/h的水预混合并冷却至37℃,并通过进料管线Z

在容器B和泵P之间的环形管线R中安装筛孔尺寸为270μm的过滤器。

容器B的填充水平为30%至70%。这对应于23至54分钟的停留时间。

运行数月后,容器B的底部没有结垢(沉淀的聚合丙烯酸)。

将单体溶液进一步冷却。然后,将3重乙氧基化的甘油三丙烯酸酯作为交联剂加入到单体溶液中。交联剂的量为每吨单体溶液1.43kg。

自由基聚合反应通过加入1.31kg 0.25重量%的过氧化氢水溶液、3.00kg 30重量%的过二硫酸钠水溶液和0.98kg 1重量%的抗坏血酸水溶液来引发,各自基于每吨单体溶液计。将过氧化物加入到单体溶液中。进料时单体溶液的温度为26℃。

将组分(单体溶液和抗坏血酸水溶液)连续计量加入到容量为6.3m

在交联剂的添加点和过氧化物的添加点之间,将单体溶液用氮气惰性化。

在聚合反应器中达到约50%的停留时间之后,另外向反应器中计量加入从生产过程中通过研磨和筛分获得的细粉(1270kg/h)。反应混合物在反应器中的停留时间为15分钟。

将所得的聚合物凝胶置于带式干燥器上。在带式干燥器上,空气/气体混合物在聚合物凝胶周围连续流动并将其干燥。

将干燥的聚合物凝胶研磨并筛分至150至850μm的粒度级分。

实施例2(发明)

重复实施例1,不同之处在于,连至容器B的进料管线在容器B的顶部终止。

运行数月后,容器B的底部没有结垢(沉淀的聚合丙烯酸)。

实施例3(比较)

重复实施例1,不同之处在于,容器B具有平底(r

运行数月后,容器B的底部结垢(沉淀的聚合丙烯酸)。

- 具有低残余单体含量的超吸收剂及其制备方法、以及含有该超吸收剂的卫生制品及其制备方法

- 制备超吸收剂的方法