金属表面用高拉伸强度、隔热、保温胶黏剂的结构及制备

文献发布时间:2023-06-19 11:30:53

技术领域

本发明设计胶黏剂技术领域,尤其是一种金属表面用高拉伸强度、隔热、保温胶黏剂。

背景技术

环氧胶黏剂主要由环氧树脂和固化剂两部分组成,为改善其性能,满足不同的用途,还可以加入增韧剂、稀释剂、促进剂、偶联剂等辅助材料。由于环氧胶黏剂的粘结强度高、通用性强,有“万能胶”、“大力胶”之称,在汽车、机械、建筑、化工、轻工、电子、电器以及日常生活等领域得到广泛的应用,但是由于现有的环氧胶黏剂不具有耐温、隔热的功能,导致其不能应用于有隔热、保温需求的航天、舰船等。

发明内容

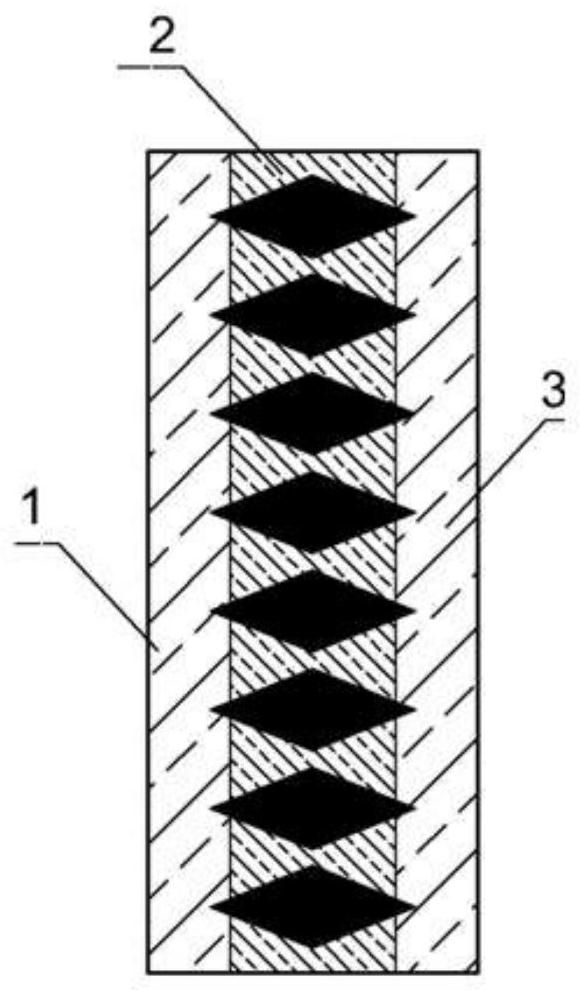

为了使目前环氧基胶黏剂具有高拉伸强度、隔热、保温的功能,本申请公开一种高拉伸强度、隔热、保温的胶黏剂结构,其特征在于:该胶黏剂是由有机底层、有机~无机保温层、有机表层组成;

其中,有机底层在基底表面上,有机底层上覆有有机~无机保温层,在有机~无机保温层上覆有有机表层;在有机表层上设置金属丝,调整金属丝的相互位置使其交叉、平行而形成平行线、矩形、菱形、三角形等网状结构。在有机~无机隔热层内的6~3mm的轻质骨料贯穿三层,其主体处于在有机~无机保温层中,于有机~无机保温层的上面和下面各凸出一部分,该凸起高度小于有机底层和有机表层的厚度;所述有机~无机保温层为6~3mm主体部分又与3~1mm、100M轻质骨料按照一定的粒度级配与环氧树脂、固化剂聚酰胺、增韧剂、高铝水泥和硅微粉均匀混合;在有机~无机隔热层之上设置高强度纤维丝(有机纤维丝(植物纤维丝)、玻璃纤维丝、碳纤维丝中的一种或二种以上),调整高强度纤维丝的相互位置使其交叉、平行而形成平行线、矩形、菱形、三角形的网状结构。

按质量比例,有机底层、有机表层由环氧树脂65~80%、固化剂聚酰胺10~20%、增韧剂液态橡胶5~20%、高铝水泥5~20%组成;

有机底层、有机表层厚度为0.5~2mm;有机~无机保温层厚度为1~3mm。

所述的金属丝的直径为0.2~0.3mm。

所述高强度纤维丝的直径为0.1~0.3mm。

所述液态橡胶的数均分子量为3000~6000。

所述环氧树脂的环氧值范围在环氧值范围0.2~0.8。

所述轻质骨料耐火度不小于1500℃,Al

所述的高铝水泥为铝酸盐水泥。

所述的硅微粉为硅灰。

隔热、保温胶黏剂的结构的制备为:

步骤1)有机底层的制备:常温下,将环氧树脂、固化剂聚酰胺、增韧剂液态橡胶以及结合剂均匀混合,充分搅拌后,涂覆在基底表面上;

在有机表层上设置金属丝,调整金属丝的相互位置使其交叉、平行而形成平行线、矩形、菱形、三角形等网状结构。

步骤2)有机~无机保温层的制备:

(a)主体骨架的制备:在常温下,于有机底层未固化前,将6~3mm轻质骨料均匀撒在有机底层之上,形成有机~无机隔热层的骨架结构。

(b)主体填料的制备:填料1的制备:先将3~1mm和100M的轻质骨料与硅微粉混合均匀后,待用;填料2的制备:将环氧树脂、固化剂聚酰胺、增韧剂、高铝水泥混合,充分搅拌,待用;将填料1和填料2的样品混在一起并搅拌均匀,得到主体填料。

(c)将(b)中混合均匀的主体填料覆盖6~3mm的轻质骨料之上,但未全部覆盖骨架,使得骨料有一部分凸出有机~无机保温层。

在有机~无机隔热层之上设置高强度纤维丝,调整高强度纤维丝的相互位置使其交叉、平行而形成平行线、矩形、菱形、三角形等网状结构。

步骤3)有机表层的制备:常温下,将环氧树脂、固化剂聚酰胺、增韧剂液态橡胶均匀混合,充分搅拌后,均匀涂覆于有机~无机保温层之上;

所述的有机底层、有机表层厚度为0.5~2mm;有机~无机保温层厚度为1~3mm。

所述固化剂为聚酰胺,优选为650低分子聚酰胺,胺值为80~220mg KOH/g;

所述增韧剂为液态橡胶,液态橡胶为二烯类液体橡胶、链烯烃类液态橡胶、聚氨酯类液体橡胶、液体硅橡胶、液体聚硫橡胶、液体氟橡胶中的中的一种或两种以上;

所述环氧树脂为双酚A缩水甘油醚型环氧树脂、双酚F环氧树脂、双酚S环氧树脂、卤代双酚A型环氧树脂、氢化双酚A环氧树脂、双酚AD型环氧树脂或羟甲基双酚A环氧树脂中的一种或两种以上;

所述轻质骨料耐火度不小于1500℃,Al

所述的金属丝为铜丝、钢丝、铁丝,优选为铜丝;

所述的高强度纤维丝为碳纤维丝、芳纶纤维丝、聚乙烯纤维丝,优选为碳纤维丝;

所述的高铝水泥为铝酸盐水泥,优选为Secar71水泥;

所述硅微粉为硅灰,优选型号为970。

步骤1)及步骤3)中,环氧树脂、固化剂聚酰胺、增韧剂液态橡胶按照质量比(65%~80%):(10%~20%):(5%~20%)均匀混合,且搅拌时间为5min;

在有机底层上设置的铜丝的体积占有机底层的体积的30%~50%;

步骤2)中,所述的填料1:轻质骨料6~3mm、3~1mm、100M、硅微粉的质量比为(5%~20%):(20%~55%):(2%~15%):(1%~10%);所述的填料2:环氧树脂、固化剂聚酰胺、增韧剂液态橡胶、高铝水泥的质量比为(65%~80%):(10%~20%):(5%~20%):(65%~75%);所述的填料1和填料2的质量比为1:(1.5~2.5);

在有机~无机隔热层上设置的碳纤维丝的体积占有机~无机隔热层体积的55%~75%;

本发明胶黏剂有机底层、有机~无机保温层和有机表层总厚度为2.5~6mm。

应用于金属与金属、金属与无机材料、无机材料与无机材料之间接触面的粘接,且在增强胶黏剂隔热、保温功能、提升涂层整体剪切响度的同时,不降低胶黏剂的附着力。

本发明的优点和有益效果是:

本发明所述的6~3mm轻质骨料作为本胶黏剂的主体骨架,其贯穿三层,起到了支撑、加固胶黏剂涂层的作用;有机~无机保温层中的轻质骨料6~3mm、3~1mm、100M采用非连续三级粒度匹配,硅微粉的加入有效的填充空隙;高铝水泥的存在增加了有机部分与无机部分、无机部分与无机部分间的结合强度;具有一定的流动性环氧树脂、增韧橡胶等有机部分,加入上述三级匹配的原料中,充分搅拌均匀,可进一步填充非连续三级粒度匹配间的空隙,增强三级粒度骨料相互之间的结合,以及与有机底层和有机表层的结合强度;有机~无机隔热层内的轻质骨料质量轻(密度小于1),导热系数低、保温隔热效果优异;因骨料的存在增加层与层之间粘接接触有效面积,提高了粘接性能;有机底层上设置的不同网状结构的金属丝,金属丝的质量轻,不会显著增加涂层的质量,但会提供给有机-无机隔热层的有效的支撑效果;有机~无机隔热层上设置的不同网状结构的高强度纤维层,其导热系数低,韧性强,可增强整个涂层剪切强度。本胶黏剂利用贯穿的骨架结构有效增加涂层在纵向上的拉伸强度;利用有机底层和有机~无机隔热层上设置的金属丝和高强度纤维丝增加了涂层在横向上的剪切强度。本胶黏剂应用于金属与金属、金属与无机材料、无机材料与无机材料之间接触面的粘接,且在增加涂层的隔热、保温性能和结构稳定性的同时,不增加涂层质量、不降低胶黏剂的附着力。

附图说明

图1:胶黏剂结构示意图,图中:1-有机底层,2-有机~无机隔热层,3-有机表层。

具体实施方式

下面结合具体实施例和附表来进一步描述本发明,本发明的优点和特点将会随着描述而更为清楚。

实施例1

1.有机底层的制备:常温下,将环氧树脂SM828、固化剂聚酰胺650、增韧剂液态橡胶按照5.5:2:2.5质量比例常温混合后,得到微黄色透明液体。涂覆在除锈后的190×120×5mm钢板一侧表面上,涂覆厚度为1.5mm。

在有机表层上设置铜丝,调整铜丝的相互位置使其交叉成三角形的网状结构,且设置所有的铜丝占有机层的面积为40%。

2.有机~无机隔热层的制备:

按照填料1和填料2质量比为1:2称量:其中填料1中轻质骨料6~3mm、3~1mm、100M、硅微粉的质量比为20:41:35:4;填料2中环氧树脂SM828、固化剂聚酰胺650、增韧剂液态橡胶、Secar71水泥按照5.5:2:1.5:1。

(a)主体骨架的制备:在常温下,于有机底层未固化前,将6~3mm轻质骨料均匀撒在有机底层之上,形成有机~无机隔热层的骨架结构;

(b)主体填料的制备:填料1的制备:先将3~1mm和100M的轻质骨料与硅灰混合均匀后,待用;填料2的制备:将环氧树脂SM828、固化剂聚酰胺650、增韧剂液态橡胶、Secar71水泥混合,充分搅拌,待用;将填料1和填料2的样品混在一起并搅拌均匀,得到主体填料。

(c)将(b)中混合均匀的主体填料覆盖6~3mm的轻质骨料之上,但未全部覆盖骨架,使得骨料有一部分凸出有机~无机隔热层。涂覆厚度为1.5mm。

在有机~无机隔热层之上设置碳纤维丝,调整碳纤维丝的位置使其组成菱形的网状结构。设置的碳纤维丝的面积占有机~无机隔热层面积的60%。

3.有机表层的制备:常温下将环氧树脂SM828、固化剂聚酰胺650、增韧剂液态橡胶按照5.5:2:2.5质量比例常温混合后,得到微黄色透明液体。将有机材料涂覆于有机~无机隔热层之上,涂覆厚度约1.5mm,制备总厚度为4.5mm的胶黏剂。

4.将上述制备的胶黏剂涂覆在除锈后的100×25×1.6mm钢板一侧表面上,涂覆厚度为4.5mm将另一块除锈后的100×25×1.6mm钢板覆盖于上述钢板上,覆盖面积为12.5×25mm

5.采用市场上购买的莫来石基不定形耐火材料,于上述制备的胶黏剂上涂覆15.5mm的涂层。

6.对金属钢板上隔热性胶黏剂进行隔热的烧蚀试验

采用YA6804型氧气煤油发动机对上述制备的样块进行试验件背面温度的测试。试验条件:发动机燃烧室压力:Pc=1.4±0.05MPa;发动机余氧系数:α=0.7±0.03;发动机喷口直径:65mm;喷管出口燃气温度:2210K;喷管出口燃气速度:2390m/s;燃烧室温度:3470K;烧蚀试验时间:5s/件;热流密度:13.1Mw/m2。试验条件为模拟火箭发射时的尾焰吹扫情况,火焰吹扫涂有耐高温涂料一侧的金属钢板。测试金属不带有涂层一侧的温度(背面温度)。烧蚀后样块的背温最高温度69.5℃,出现最高温度对应的时间85s。

对比例1

1.有机底层的制备:常温下,将环氧树脂SM828、固化剂聚酰胺650、增韧剂液态橡胶按照5.5:2:2.5质量比例常温混合后,得到微黄色透明液体。涂覆在除锈后的190×120×5mm钢板一侧表面上,涂覆厚度为5.5mm。

2.采用市场上购买的同种莫来石基不定形耐火材料,于上述制备的胶黏剂上涂覆15.5mm的涂层。

3.将上述制备的胶黏剂涂覆在除锈后的100×25×1.6mm钢板一侧表面上,涂覆厚度为4.5mm将另一块除锈后的100×25×1.6mm钢板覆盖于上述钢板上,覆盖面积为12.5×25mm

4.对金属钢板上隔热性胶黏剂进行隔热的烧蚀试验

采用和实施例1中同样的YA6804型氧气煤油发动机,在同样的实验条件待对比例1中制备的样块进行试验件背面温度的测试。烧蚀后样块的背温最高温度80.3℃,出现最高温度对应的时间62s。

下表是上述实施例所制备的胶黏剂的性能指标。

通过对比实施例1和对比例1的测试结果,我们可以看出实施例中的胶黏剂在纵向上的拉伸剪切强度和横线上的剪切强度都比对比例中的测试数据大很多,本发明的胶黏剂通过骨架贯穿结构以及层间网状结构有效的提高了整个涂层的机械强度。

通过实施例1和对比例1的烧蚀试验结果,我们可以看出在相同的试验条件下,实施例1中采用了本申请中隔热胶黏剂降低了试验件的背温,并且延长了传热的时间,本发明涂层在没有降低附着力的同时加固了胶黏剂的强度,增强了胶黏剂的隔热、保温功能。

本发明胶黏剂由有机表层、有机~无机隔热层、有机表层组成的“贯穿骨架型三明治”结构,6~3mm的轻质骨料,贯穿有机底层、有机无机隔热层和有机表层,此结构增强涂层纵向的拉伸强度。层间设置有金属丝和高强度纤维丝组成的网状机构,以增强涂层的横向的剪切强度。有机表层和有机底层由环氧树脂、固化剂聚酰胺、增韧剂组成;有机~无机隔热层采用轻质骨料三级粒度匹配,与环氧树脂、固化剂聚酰胺、增韧剂、高铝水泥、硅微粉混合均匀,其中有机~无机隔热层中的6~3mm轻质骨料最大粒度大于有机无机隔热层的厚度,其贯穿有机表层、有机~无机隔热层、有机表层,该功能层起到隔热、保温、支撑、加固整个胶黏剂涂层强度的作用。有机~无机层隔热层可根据需求采取不同粒度配比以达到不同的隔热、保温的效果。该胶黏剂配方简单,原料易得,生产简易。该胶黏剂可以用于金属表面、非金属表面等,该胶黏剂流淌性优异,固化后的具有较高的机械强度,具有一定的隔热、保温功能、耐腐蚀性、耐水性优异,可以将其应用于具有保温、隔热需求的航天等行业,隔热效果显著。

- 金属表面用高拉伸强度、隔热、保温胶黏剂的结构及制备

- 一种金属表面用高拉伸强度快速固化胶黏剂的结构及应用