双冷却器

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及通过向负载独立地供给调整温度后的冷却液而将该负载的温度保持为恒定的冷却器,更详细而言,涉及能够将多个负载的温度保持为恒定的双冷却器(dualchiller)。

背景技术

如专利文献1公开的那样,通过向多个负载供给调整温度后的冷却液而将该多个负载的温度保持为恒定的冷却器是公知的。该公知的冷却器具有一个制冷回路和向两个负载独立地供给冷却液的两个冷却液回路,并构成为两个热交换器与所述制冷回路串联连接,用一方的热交换器调整一方的冷却液回路的冷却液的温度,并用另一方的热交换器调整另一方的冷却液回路的冷却液的温度。

更详细而言,所述公知的冷却器利用所述制冷回路的热交换器和电加热器将收容在容器内的冷却液的温度调整为设定温度,并通过供给流路向负载供给调整温度后的容器内的冷却液,所述供给流路不通过所述热交换器。因此,在所述冷却器中,测定所述容器内的冷却液的温度,在该温度变得比设定温度高的情况下,使该冷却液通过与所述供给流路不同的调温用流路并输送到所述制冷回路的热交换器,用该热交换器冷却后再次返回到所述容器,另外,在所述容器内的冷却液的温度变得比设定温度低的情况下,用设置在该容器内的电加热器使冷却液升温。

这样,由于所述公知的冷却器不是将利用热交换器或加热器调整温度后的冷却液直接立刻供给到负载,而是在调整温度后暂时收容于容器,并从该容器供给到负载,所以具有如下问题:对于所述冷却液的温度变化的响应性存在难点,从制冷回路侧观察的情况下的负载变动也较大。

另外,由于将所述制冷回路的两个热交换器串联连接,并用一个膨胀阀控制在该两个热交换器中流动的制冷剂的流量,所以难以与分别连接于该两个热交换器的冷却液回路的冷却液的温度相匹配地独立控制在该两个热交换器中流动的制冷剂的流量及温度。

在先技术文献

专利文献

专利文献1:日本实公平5-17635号公报

发明内容

发明要解决的课题

本发明的技术课题在于提供一种如下的冷却器,该冷却器能够与连接于各个热交换器的冷却液回路的冷却液的温度相匹配地独立控制在多个热交换器中流动的制冷剂的流量及温度,提高对于所述冷却液的温度变化的响应性,并且提高温度控制的精度。

用于解决课题的技术方案

为了解决上述课题,本发明的双冷却器具有以设定流量向第一负载供给第一冷却液的第一冷却液回路、以设定流量向第二负载供给第二冷却液的第二冷却液回路、将所述第一冷却液及第二冷却液的温度调整为设定温度的一个制冷回路以及控制冷却器整体的控制装置。

所述制冷回路具有:压缩机,所述压缩机将气体状制冷剂压缩并使其成为高温高压的气体状制冷剂;冷凝器,所述冷凝器将从该压缩机输送的气体状制冷剂冷却并使其成为低温高压的液体状制冷剂;能够调整开度的第一主膨胀阀及第二主膨胀阀,所述第一主膨胀阀及第二主膨胀阀使从该冷凝器输送的液体状制冷剂膨胀并使其成为低温低压的液体状制冷剂;第一热交换器,所述第一热交换器使从所述第一主膨胀阀输送的液体状制冷剂与所述第一冷却液回路的第一冷却液热交换并使其成为低压的气体状制冷剂;及第二热交换器,所述第二热交换器使从所述第二主膨胀阀输送的液体状制冷剂与所述第二冷却液回路的第二冷却液热交换并使其成为低压的气体状制冷剂,所述第一主膨胀阀与第一热交换器相互串联连接而形成第一热交换流路部,所述第二主膨胀阀与第二热交换器相互串联连接而形成第二热交换流路部,上述第一热交换流路部与第二热交换流路部相互并联连接。

所述制冷回路还具有第一分支流路和第二分支流路,所述第一分支流路将所述压缩机与冷凝器之间的分支点、所述第一热交换流路部中的第一主膨胀阀与第一热交换器之间的合流点相互连接,所述第二分支流路将所述分支点、所述第二热交换流路部中的第二主膨胀阀与第二热交换器之间的合流点相互连接,在所述第一分支流路连接有能够调整开度的第一副膨胀阀,在所述第二分支流路连接有能够调整开度的第二副膨胀阀。

所述第一冷却液回路具有:第一容器,所述第一容器收容有所述第一冷却液;第一泵,所述第一泵通过一次侧供给管路向所述第一热交换器输送该第一容器内的第一冷却液;二次侧供给管路,所述二次侧供给管路向所述第一负载输送用该第一热交换器调整温度后的第一冷却液;第一温度传感器,所述第一温度传感器与该二次侧供给管路连接;返回管路,所述返回管路使来自所述第一负载的第一冷却液返回到所述第一容器;供给侧的负载连接口,所述供给侧的负载连接口形成于所述二次侧供给管路的端部;及返回侧的负载连接口,所述返回侧的负载连接口形成于所述返回管路的端部。

所述第二冷却液回路具有:第二容器,所述第二容器收容有所述第二冷却液;第二泵,所述第二泵通过一次侧供给管路向所述第二热交换器输送该第二容器内的第二冷却液;二次侧供给管路,所述二次侧供给管路向所述第二负载输送用该第二热交换器调整温度后的第二冷却液;第二温度传感器,所述第二温度传感器与该二次侧供给管路连接;返回管路,所述返回管路使来自所述第二负载的第二冷却液返回到所述第二容器;供给侧的负载连接口,所述供给侧的负载连接口形成于所述二次侧供给管路的端部;及返回侧的负载连接口,所述返回侧的负载连接口形成于所述返回管路的端部。

并且,所述第二冷却液的设定温度与所述第一冷却液的设定温度同等或比该第二冷却液的设定温度高,所述第一冷却液的设定流量比所述第二冷却液的设定流量多,所述第一容器的容量比所述第二容器的容量大。

在本发明中,优选的是,所述第二冷却液回路具有用于调整所述第二冷却液的电导率的传导率调整机构,该传导率调整机构具有用于除去所述第二冷却液中的离子性物质的DI过滤器、用于测定该第二冷却液的电导率的传导率传感器及根据用该传导率传感器测定的电导率进行开闭的电磁阀,所述DI过滤器及电磁阀与过滤管路连接,所述过滤管路将所述第二冷却液回路的所述二次侧供给管路与返回管路连结,所述传导率传感器与所述第二冷却液回路的所述返回管路连接。

另外,在本发明中,也可以是,所述制冷回路、所述第一冷却液回路及第二冷却液回路收容在一个框体的内部,在该框体的外部分别设置有所述第一冷却液回路中的供给侧的负载连接口及返回侧的负载连接口和所述第二冷却液回路中的供给侧的负载连接口及返回侧的负载连接口,所述第一冷却液回路及第二冷却液回路具有用于除去所述第一冷却液及第二冷却液所包含的物理杂质的第一过滤器及第二过滤器,该第一过滤器及第二过滤器分别在所述框体的外部安装于所述第一冷却液回路及第二冷却液回路中的供给侧的负载连接口。

而且,在本发明中,也可以是,所述控制装置构成为通过基于用所述第一冷却液回路的第一温度传感器及第二冷却液回路的第二温度传感器分别测定的第一冷却液及第二冷却液的温度,分别相关地调整与所述第一热交换器连接的第一主膨胀阀和第一副膨胀阀的开度及与所述第二热交换器连接的第二主膨胀阀和第二副膨胀阀的开度,从而调整流入所述第一热交换器及第二热交换器的低温制冷剂和高温制冷剂的流量,由此将所述第一冷却液回路及第二冷却液回路中的所述第一冷却液及第二冷却液的温度保持为设定温度。

另外,在本发明中,优选的是,所述第一冷却液回路的第一泵是设置在所述第一容器的内部的浸渍式的泵,所述第二冷却液回路的第二泵是设置在所述第二容器的外部的非浸渍式的泵。

发明的效果

由于本发明的冷却器设为将两个热交换器与制冷回路并联连接,并且在各个热交换器分别连接有供给低温制冷剂的主膨胀阀和供给高温制冷剂的副膨胀阀,并相关地调整该膨胀阀的开度,从而能够根据与该热交换器连接的两个冷却液回路的冷却液的温度独立地调整各个热交换器的冷却能力,所以对于所述冷却液的温度变化的响应性优异,温度控制的精度也较高。另外,由于无需用电加热器加热冷却液,所以电力消耗量也较少。

而且,通过将所述两个冷却液回路的冷却液的设定温度及设定流量设定为相互不同的值,从而能够得到最适合于例如激光焊接装置中的激光振荡器及探针这样的温度不同的两个负载的冷却的冷却器。

附图说明

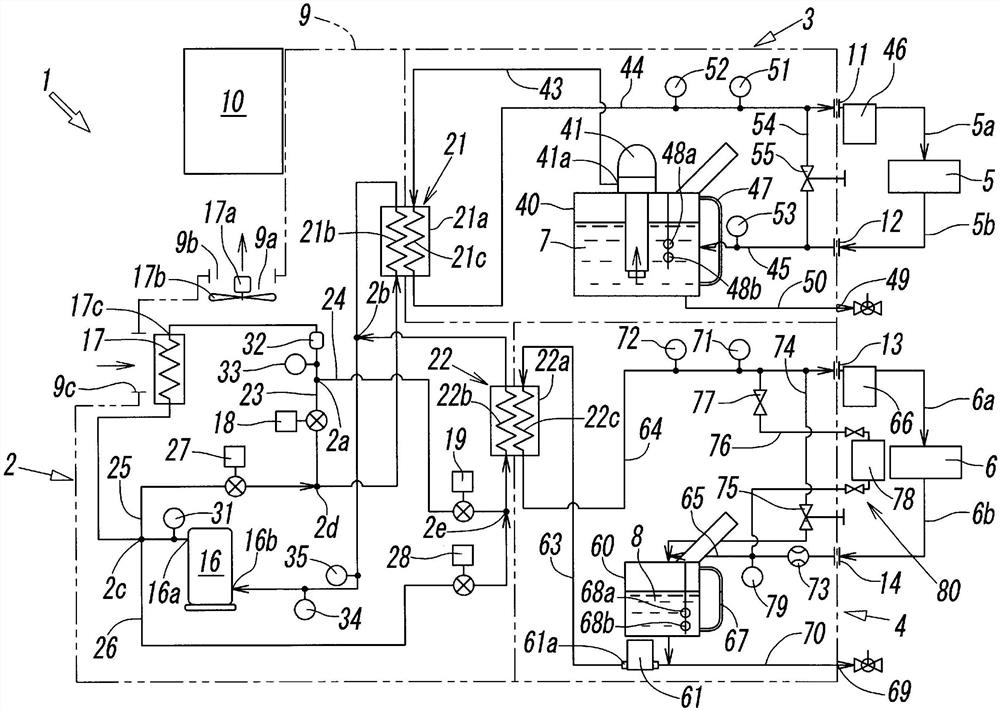

图1是用记号示出本发明的双冷却器的一实施方式的回路图。

图2是示出本发明的双冷却器的另一实施方式的主要部分的回路图。

具体实施方式

图1所示的双冷却器(以下仅称为“冷却器”)1将两个负载5、6的温度保持为恒定,并具有两个冷却液回路3、4、一个制冷回路2及控制冷却器整体的控制装置10。所述两个冷却液回路3、4向所述两个负载5、6独立且循环地供给冷却液7、8,并冷却该负载5、6,所述制冷回路2通过与制冷剂的热交换来调整所述两个冷却液回路3、4的冷却液7、8的温度,并将该冷却液7、8的温度保持为设定温度。

在图示的实施方式中,所述两个负载5、6中的一方的第一负载5是激光焊接装置中的激光振荡器,是低温的负载,另一方的第二负载6是照射激光的探针,是高温的负载。另外,用第一冷却液7冷却所述第一负载5的是第一冷却液回路3,用第二冷却液8冷却所述第二负载6的是第二冷却液回路4。

在该情况下,例如,使用清水作为向所述第一负载5供给的第一冷却液7,该清水的温度在10-30℃的范围内,优选在15-25℃的范围内设定为最优的温度,该清水的流量在20-80L/min的范围内设定为最优的流量。另一方面,使用纯水作为向所述第二负载6供给的第二冷却液8,该纯水的温度在10-50℃的范围内,优选在20-40℃的范围内设定为最优的温度,该纯水的流量在2-10L/min的范围内设定为最优的流量。但是,所述第二冷却液8的设定温度需要与所述第一冷却液7的设定温度相等或比该第一冷却液7的设定温度高。

此外,所述纯水是指除去全部的盐类、有机物等而成的高纯度的水,超纯水也包含于此。

另一方面,所述清水优选使用所述纯水以外且为了适合于负载的冷却而被水质管理后的水,但也能够使用自来水或工业用水。

所述制冷回路2、所述第一冷却液回路3及第二冷却液回路4收容在一个框体9的内部,所述第一负载5及第二负载6配设在该框体9的外部,在该框体9的外侧面分别设置有用于将所述第一负载5与第一冷却液回路3连接的两个负载连接口11、12和用于将所述第二负载6与第二冷却液回路4连接的两个负载连接口13、14。

通过用配管将压缩气体状制冷剂并使其成为高温高压的气体状制冷剂的压缩机16、将从该压缩机16输送的高温高压的气体状制冷剂冷却并使其成为低温高压的液体状制冷剂的冷凝器17、使从该冷凝器17输送的低温高压的液体状制冷剂膨胀并使其成为低温低压的液体状制冷剂的第一主膨胀阀18及第二主膨胀阀19、使从该第一主膨胀阀18及第二主膨胀阀19输送的低温低压的液体状制冷剂在与所述第一冷却液回路3的第一冷却液7及第二冷却液回路4的第二冷却液8之间独立地热交换并使其成为低压的气体状制冷剂的第一热交换器21及第二热交换器22依次串联且呈环状连接,从而形成所述制冷回路2。

所述第一主膨胀阀18与第一热交换器21相互串联连接而形成第一热交换流路部23,所述第二主膨胀阀19与第二热交换器22也相互串联连接而形成第二热交换流路部24,这些第一热交换流路部23与第二热交换流路部24以在从所述冷凝器17的出口到压缩机16的吸入口16b为止的回路部分中在分支点2a相互分支并在合流点2b相互合流的方式相互并联连接。

所述第一热交换器21在壳体21a的内部设置有供所述制冷剂流动的制冷剂流通部21b和供所述冷却液7流动的冷却液流通部21c,在流经所述制冷剂流通部21b内的制冷剂与流经所述冷却液流通部21c内的冷却液7之间进行热交换。

另外,所述第二热交换器22也同样地在壳体22a的内部设置有供所述制冷剂流动的制冷剂流通部22b和供所述冷却液8流动的冷却液流通部22c,在流经所述制冷剂流通部22b内的制冷剂与流经所述冷却液流通部22c内的冷却液8之间进行热交换。

通过使所述第一主膨胀阀18及第二主膨胀阀19的开度增减,从而使在所述第一热交换器21的制冷剂流通部21b及第二热交换器22的制冷剂流通部22b中流动的制冷剂的流量增减,伴随于此,调整所述第一热交换器21及第二热交换器22的冷却能力。由于所述第一主膨胀阀18及第二主膨胀阀19向所述第一热交换器21及第二热交换器22供给低温制冷剂,所以能够称为冷却用的膨胀阀。

在所述制冷回路2的所述压缩机16的排出口16a与冷凝器17之间的分支点2c、所述第一热交换流路部23中的所述第一主膨胀阀18与第一热交换器21之间的合流点2d连接有第一分支流路25的一端和另一端,另外,在所述分支点2c、所述第二热交换流路部24中的所述第二主膨胀阀19与第二热交换器22之间的合流点2e连接有第二分支流路26的一端和另一端,在所述第一分支流路25连接有第一副膨胀阀27,在所述第二分支流路26连接有第二副膨胀阀28。

所述第一分支流路25及第二分支流路26将从所述压缩机16排出的高温的气体状制冷剂的一部分作为加热用制冷剂供给到所述第一热交换流路部23及第二热交换流路部24,通过该加热用制冷剂的供给,调整在所述第一热交换流路部23及第二热交换流路部24的内部流向所述第一热交换器21及第二热交换器22的制冷剂的温度,由此,调整该第一热交换器21及第二热交换器22的冷却能力。

通过使所述第一副膨胀阀27及第二副膨胀阀28的开度增减,从而使所述加热用制冷剂的流量增减,伴随于此,调整流向所述第一热交换器21及第二热交换器22的制冷剂的温度。因此,所述第一副膨胀阀27及第二副膨胀阀28能够称为加热用的膨胀阀。

所述第一主膨胀阀18、第二主膨胀阀19、第一副膨胀阀27及第二副膨胀阀28是能够利用步进马达在从全闭到全开的范围内任意地调整开度的电子膨胀阀,这些膨胀阀与所述控制装置10电连接,用该控制装置10控制各自的开度。

所述冷凝器17是利用由电动马达17a驱动的风扇17b冷却制冷剂的空冷式的冷凝器,所述风扇17b配设在风扇收容部9a内,在该风扇收容部9a设置有向上方排出冷却风的排气口9b,所述风扇收容部9a形成于所述框体9的上表面。另外,在所述框体9的侧面的与所述冷凝器17面对的位置,设置有将外部空气作为冷却风吸入的吸气口9c,构成为从该吸气口9c吸入的冷却风在通过所述冷凝器17时冷却制冷剂,之后,从所述排气口9b排出到框体9的外部。

所述压缩机16及风扇17b与所述控制装置10电连接,通过用该控制装置10进行逆变器控制,从而控制各自的转速、输出等。

但是,所述冷凝器17也可以是水冷式。

另外,在所述制冷回路2中,在从所述压缩机16的排出口16a到所述分支点2c为止的部分,连接有用于测定从该压缩机16排出的制冷剂的温度的第一制冷剂温度传感器31,在从所述冷凝器17的出口17c到所述第一热交换流路部23和第二热交换流路部24分支的所述分支点2a为止的部分,依次连接有过滤制冷剂中的杂质的过滤器32和测定该制冷剂的压力的第一制冷剂压力传感器33,在从所述第一热交换流路部23与第二热交换流路部24的合流点2b到所述压缩机16的吸入口16b为止的部分,连接有测定被吸入该压缩机16的制冷剂的温度的第二制冷剂温度传感器34和测定该制冷剂的压力的第二制冷剂压力传感器35。

所述第一及第二制冷剂温度传感器31、34、所述第一及第二制冷剂压力传感器33、35与所述控制装置10电连接,基于它们的测定结果,利用所述控制装置10控制所述压缩机16、冷凝器17的电动马达17a的转速、输出等。

此外,在所述制冷回路2中,从所述压缩机16的排出口16a经由所述冷凝器17到达所述第一主膨胀阀18及第二主膨胀阀19的部分是制冷剂压力较高的高压侧部分,与此相对,从所述第一主膨胀阀18及第二主膨胀阀19的出口经由所述第一热交换器21及第二热交换器22到达所述压缩机16的吸入口16b的部分是制冷剂压力较低的低压侧部分。

所述第一冷却液回路3具有收容有所述第一冷却液7的第一容器40、设置于该第一容器40的浸渍式的第一泵41、将该第一泵41的排出口41a与所述第一热交换器21的冷却液流通部21c的入口连结的一次侧供给管路43、将所述冷却液流通部21c的出口与供给侧的所述负载连接口11连结的二次侧供给管路44以及将返回侧的所述负载连接口12与第一容器40连结的返回管路45,在所述供给侧的负载连接口11和返回侧的负载连接口12连接有所述第一负载5的供给侧的负载配管5a和返回侧的负载配管5b。

由此,所述第一冷却液回路3构成为用所述第一泵41将所述第一容器40内的第一冷却液7输送到所述第一热交换器21的冷却液流通部21c,在该冷却液流通部21c中使其与在所述制冷剂流通部21b内流动的制冷剂热交换而调整为设定温度后,通过所述二次侧供给管路44立刻供给到所述第一负载5。

另外,在所述负载连接口11安装有用于除去所述第一冷却液7中的物理杂质的第一过滤器46,通过该第一过滤器46向所述第一负载5供给所述第一冷却液7。所述第一过滤器46配置在所述框体9的外部,但也可以配置在该框体9的内部。

在所述第一容器40,设置有用于从外部监视所述第一冷却液7的液位的液位计47和用于检测所述液位的上限和下限的液位开关48a、48b,另外,连接有与排放口49连通的排放管50,所述排放口49设置于所述框体9的外表面。但是,在所述第一容器40内,未设置用于调整所述第一冷却液7的温度的电加热器。

另外,在所述二次侧供给管路44连接有测定用第一热交换器21调整温度后流向第一负载5的所述第一冷却液7的温度的第一温度传感器51和测定该第一冷却液7的压力的第一压力传感器52,在所述返回管路45连接有测定从第一负载5流向所述第一容器40的第一冷却液7的温度的返回侧温度传感器53。所述第一温度传感器51、返回侧温度传感器53及第一压力传感器52与所述控制装置10电连接,基于测定的第一冷却液7的温度、压力等,利用该控制装置10控制所述第一泵41、所述制冷回路2的各膨胀阀18、19、27、28等。

而且,在所述二次侧供给管路44和返回管路45连接有流量调整用的旁通管路54。该旁通管路54连接到所述二次侧供给管路44中的负载连接口11与供给侧温度传感器51之间的位置、所述返回管路45中的负载连接口12与返回侧温度传感器53之间的位置,在该旁通管路54连接有能够调整开度的手动开闭式的二通阀55。

所述旁通管路54通过使在所述二次侧供给管路44中流动的第一冷却液7的一部分分流到所述返回管路45,从而能够以成为最适合于该第一负载5的冷却的流量的方式调整从所述二次侧供给管路44向所述第一负载5供给的第一冷却液7的流量。在所述二通阀55全闭时,第一冷却液7不在所述旁通管路54中流动,该第一冷却液7的全部量供给到所述第一负载5。

所述第二冷却液回路4具有收容有所述第二冷却液8的第二容器60、设置于该第二容器60的外部的非浸渍式的第二泵61、将该第二泵61的排出口61a与所述第二热交换器22的冷却液流通部22c的入口连结的一次侧供给管路63、将所述冷却液流通部22c的出口与供给侧的所述负载连接口13连结的二次侧供给管路64以及将返回侧的所述负载连接口14与第二容器60连结的返回管路65,在所述供给侧的负载连接口13和返回侧的负载连接口14连接有所述第二负载6的供给侧的负载配管6a和返回侧的负载配管6b。

由此,所述第二冷却液回路4构成为用所述第二泵61将所述第二容器60内的第二冷却液8输送到所述第二热交换器22的冷却液流通部22c,在该冷却液流通部22c中使其与在所述制冷剂流通部22b内流动的制冷剂热交换而调整为设定温度后,通过所述二次侧供给管路64立刻供给到所述第二负载6。

此外,所述第一冷却液回路3中的所述第一容器40的容量大于所述第一冷却液回路4中的所述第二容器60的容量。在图示的实施方式中,所述第一容器40的容量为60L,所述第二容器60的容量为7L,但该第一容器40及第二容器60的容量可以比上述容量大或小。

另外,在所述供给侧的负载连接口13设置有用于除去所述第二冷却液8中的物理杂质的第二过滤器66,通过该第二过滤器66向所述第二负载6供给所述第二冷却液8。所述第二过滤器66配置在所述框体9的外部,但也可以配置在该框体9的内部。

在所述第二容器60,设置有用于从外部监视所述第二冷却液8的液位的液位计67和用于检测所述液位的上限和下限的液位开关68a、68b,另外,连接有与排放口69连通的排放管70,所述排放口69设置于所述框体9的外表面。但是,在所述第二容器60内,未设置用于调整所述第二冷却液8的温度的电加热器。

另外,在所述二次侧供给管路64连接有测定用第二热交换器22调整温度后流向第二负载6的第二冷却液8的温度的第二温度传感器71和测定该第二冷却液8的压力的第二压力传感器72,在所述返回管路65连接有测定从第二负载6流向所述第二容器60的第二冷却液8的流量的流量计73。所述第二温度传感器71、第二压力传感器72及流量计73与所述控制装置10电连接,基于测定的第二冷却液8的温度、压力或流量等,利用该控制装置10控制所述第二泵61、所述制冷回路2的各膨胀阀18、19、27、28等。

而且,在所述二次侧供给管路64和返回管路65连接有旁通管路74和过滤管路76。所述旁通管路74及过滤管路76以相互并联的方式连接到所述二次侧供给管路64中的所述负载连接口13与第二温度传感器71之间的位置、所述返回管路65中的所述流量计73与第二容器60之间的位置。

在所述旁通管路74连接有手动开闭式的二通阀75,通过调整该二通阀75的开度来使在所述二次侧供给管路64中流动的第二冷却液8的一部分分流到所述返回管路65,从而能够以成为最适合于该第二负载6的方式调整从所述二次侧供给管路64向所述第二负载6供给的第二冷却液8的流量。

另外,所述过滤管路76是用于除去所述第二冷却液(纯水)8中的离子性物质的管路,在该过滤管路76串联连接有双向电磁阀77和DI过滤器78,在该过滤管路76与所述返回管路65的合流点连接有测定第二冷却液8的电导率的传导率传感器79,利用所述双向电磁阀77、DI过滤器78及传导率传感器79构成传导率调整机构80。

通常通过封闭所述双向电磁阀77,从而封闭所述过滤管路76。但是,在所述传导率传感器79检测出由于所述第二冷却液8中的离子性物质的量增加而该第二冷却液8的电导率上升的情况时,通过开放所述双向电磁阀77而开放过滤管路76,使所述二次侧供给管路64的第二冷却液8通过所述DI过滤器78向所述返回管路65流动,并返流到所述第二容器60。由此,所述第二冷却液8中的离子性物质在所述DI过滤器78中通过离子交换吸附在树脂表面并被除去。

此外,在图1的实施方式中,所述DI过滤器78配置在框体9的外部,但如图2所示,该DI过滤器78优选配置在所述框体9的内部。

具有上述结构的冷却器1按以下方式工作。

在所述制冷回路2中,从所述压缩机16排出的高温高压的气体状制冷剂在所述冷凝器17中冷却而成为低温高压的液体状制冷剂后,在所述分支点2a分流到所述第一热交换流路部23和第二热交换流路部24。流入所述第一热交换流路部23的液体状制冷剂在所述第一主膨胀阀18中成为低温低压的液体状制冷剂后,在所述第一热交换器21中,通过冷却所述第一冷却液回路3的第一冷却液7而升温,蒸发并成为低压的气体状制冷剂,另外,流入所述第二热交换流路部24的液体状制冷剂在所述第二主膨胀阀19中成为低温低压的液体状制冷剂后,在所述第二热交换器22中,通过冷却所述第二冷却液回路4的第二冷却液8而升温,蒸发并成为低压的气体状制冷剂。然后,从所述第一热交换器21及第二热交换器22流出的气体状制冷剂在所述合流点2b合流后,流入所述压缩机16的吸入口16b。

另外,从所述压缩机16排出的高温高压的气体状制冷剂的一部分通过所述第一分支流路25及第二分支流路26,供给到所述第一热交换流路部23及第二热交换流路部24作为加热用制冷剂。通过该加热用制冷剂的供给,调整在所述第一热交换流路部23及第二热交换流路部24的内部流向所述第一热交换器21及第二热交换器22的制冷剂的温度,其结果是,调整该第一热交换器21及第二热交换器22的冷却能力。

另一方面,在所述第一冷却液回路3中,所述第一容器40内的第一冷却液7从所述第一泵41通过一次侧供给管路43输送到所述第一热交换器21的冷却液流通部21c,通过在该第一热交换器21中与所述制冷回路2的制冷剂进行热交换而调整为设定温度后,从所述二次侧供给管路44通过所述供给侧的负载连接口11输送到所述第一负载5,并冷却该第一负载5。此时,在需要调整向所述第一负载5供给的第一冷却液7的流量的情况下,将所述二通阀55开放,使该第一冷却液7的一部分通过所述旁通管路54分流到返回管路45。

通过冷却所述第一负载5而升温的所述第一冷却液7从所述返回侧的负载连接口12通过所述返回管路45返流到所述第一容器40。

通过利用供给侧的所述第一温度传感器51及返回侧温度传感器53始终测定所述第一冷却液7的温度,并基于测定的该第一冷却液7的温度控制所述制冷回路2的第一主膨胀阀18及第一副膨胀阀27的开度,从而精细地调整该第一冷却液7的温度并保持在设定温度。

例如,在利用所述第一温度传感器51测定的第一冷却液7的温度比设定温度高的情况下,由于需要提高所述第一热交换器21的冷却能力并降低该第一冷却液7的温度,所以所述制冷回路2中的第一主膨胀阀18的开度扩大而使在所述第一热交换流路部23中流动的低温的制冷剂的流量增大,并且所述第一副膨胀阀27的开度减少而使从所述第一分支流路25流入第一热交换流路部23的高温的加热用制冷剂的流量减少。其结果是,由于流入所述第一热交换器21的制冷剂的温度下降而该第一热交换器21的冷却能力上升,所以所述第一冷却液7被冷却,其温度下降并保持在设定温度。

相反地,在所述第一冷却液7的温度比设定温度低的情况下,由于需要在所述第一热交换器21中加热该第一冷却液7来提高温度,所以所述第一主膨胀阀18的开度减少而使在所述第一热交换流路部23中流动的低温的制冷剂的流量减少,并且所述第一副膨胀阀27的开度增大而使从所述第一分支流路25流入第一热交换流路部23的高温的加热用制冷剂的流量增大。其结果是,由于流入所述第一热交换器21的制冷剂的温度上升,并利用升温的该制冷剂加热所述第一冷却液7,所以该第一冷却液7的温度上升并保持在设定温度。

在该情况下,无需出于使所述第一冷却液7的温度上升的目的而如以往的冷却器那样在第一容器40设置电加热器并加热该第一冷却液7,相应的电力消耗量较少。

另外,在所述第二冷却液回路4中,所述第二容器60内的第二冷却液8从所述第二泵61通过一次侧供给管路63输送到所述第二热交换器22的冷却液流通部22c,通过在该第二热交换器22中与所述制冷回路2的制冷剂进行热交换而调整为设定温度后,从所述二次侧供给管路64通过所述供给侧的负载连接口13输送到所述第二负载6,并冷却该第二负载6。此时,在需要调整向所述第二负载6供给的第二冷却液8的流量的情况下,将所述二通阀75开放,使该第二冷却液8的一部分通过所述旁通管路74分流到返回管路65。

通过冷却所述第二负载6而升温的所述第二冷却液8从所述返回侧的负载连接口14通过所述返回管路65返流到所述第二容器60。

通过利用所述第二温度传感器71始终测定所述第二冷却液8的温度,并基于测定的该第二冷却液8的温度控制所述制冷回路2的各膨胀阀19、28的开度,从而精细地调整该第二冷却液8的温度并保持在设定温度。

例如,在利用所述第二温度传感器71测定的第二冷却液8的温度比设定温度高的情况下,由于需要提高所述第二热交换器22的冷却能力来降低该第二冷却液8的温度,所以所述制冷回路2中的第二主膨胀阀19的开度扩大而使在所述第二热交换流路部24中流动的低温的制冷剂的流量增大,并且所述第二副膨胀阀28的开度减少而使从所述第二分支流路26流入第二热交换流路部24的高温的加热用制冷剂的流量减少。其结果是,由于流入所述第二热交换器22的制冷剂的温度下降而该第二热交换器22的冷却能力上升,所以所述第二冷却液8被冷却,其温度下降并保持在设定温度。

相反地,在所述第二冷却液8的温度比设定温度低的情况下,由于需要在所述第二热交换器22中加热该第二冷却液8来提高温度,所以所述第二主膨胀阀19的开度减少而使在所述第二热交换流路部24中流动的低温的制冷剂的流量减少,并且所述第二副膨胀阀28的开度增大而使从所述第二分支流路26流入第二热交换流路部24的高温的加热用制冷剂的流量增大。其结果是,由于流入所述第二热交换器22的制冷剂的温度上升,并利用升温的该制冷剂加热所述第二冷却液8,所以该第二冷却液8的温度上升并保持在设定温度。

在该情况下,无需出于使所述第二冷却液8的温度上升的目的而如以往的冷却器那样在第二容器60设置电加热器并加热该第二冷却液8,相应的电力消耗量较少。

另外,由于当所述第二冷却液8中的离子性物质的量增加时,用所述传导率传感器79测定的该第二冷却液8的电导率上升,所以所述双向电磁阀77开放而使所述过滤管路76开放,所述第二冷却液8在该过滤管路76中流动,从而用所述DI过滤器78除去该第二冷却液8中的离子性物质。此时,能够一边继续所述第二负载6的冷却一边使所述第二冷却液8的一部分在所述过滤管路76中流动并过滤,也能够停止所述第二负载6的冷却,使全部的所述第二冷却液8在所述过滤管路76中流动并过滤。

如以上说明的那样,由于所述冷却器1设为将第一热交换器21及第二热交换器22与所述制冷回路2并联连接,将供给低温制冷剂的冷却用的第一主膨胀阀18及第二主膨胀阀19和供给高温制冷剂的加热用的第一副膨胀阀27及第二副膨胀阀28与该第一热交换器21及第二热交换器22分别连接,并相关地调整这些冷却用的第一主膨胀阀18及第二主膨胀阀19和加热用的第一副膨胀阀27及第二副膨胀阀28的开度,从而将各个热交换器21、22区分使用为冷却和加热,并独立地调整与各热交换器21、22连接的冷却液回路3、4的冷却液7、8的温度,所以对于所述冷却液7、8的温度变化的响应性优异,温度控制的精度也较高。另外,由于无需用电加热器加热所述冷却液7、8,所以电力消耗量也较少。

而且,通过将所述第一冷却液7和第二冷却液8的设定温度及设定流量设定为相互不同的值,从而能够得到适合于例如激光焊接装置中的激光振荡器及探针这样的温度不同的两个负载的冷却的冷却器。

此外,在上述实施方式中,所述第一冷却液7使用清水,但该第一冷却液7也可以使用纯水。或者,所述第一冷却液7及第二冷却液8中的至少第二冷却液也能够使用乙二醇。

附图标记的说明

1 冷却器

2 制冷回路

2c 分支点

2d、2e 合流点

3 第一冷却液回路

4 第二冷却液回路

5 第一负载

6 第二负载

7 第一冷却液

8 第二冷却液

9 框体

10 控制装置

11、13 供给侧的负载连接口

12、14 返回侧的负载连接口

16 压缩机

17 冷凝器

18 第一主膨胀阀

19 第二主膨胀阀

21 第一热交换器

22 第二热交换器

23 第一热交换流路部

24 第二热交换流路部

25 第一分支流路

26 第二分支流路

27 第一副膨胀阀

28 第二副膨胀阀

40 第一容器

41 第一泵

43 一次侧供给管路

44 二次侧供给管路

45 返回管路

46 第一过滤器

51 第一温度传感器

60 第二容器

61 第二泵

63 一次侧供给管路

64 二次侧供给管路

65 返回管路

66 第二过滤器

71 第二温度传感器

76 过滤管路

77 双向电磁阀

78 DI过滤器

79 传导率传感器

80 传导率调整机构

- 双冷却管双管板双保护冷却器

- 双冷却器