激光焊接剃刀刀片

文献发布时间:2023-06-19 11:32:36

本申请要求2018年12月6日提交的欧洲专利申请EP18210713.6的权益,所述欧洲专利申请的全部内容以引用的方式并入本文中。

技术领域

本公开涉及用于制造剃刀架部件的方法、用于制造剃刀架部件的系统以及使用本公开的方法制造的剃刀架部件。特别地,本公开涉及通过激光焊接将剃刀刀片附接到剃刀刀片支撑件。

背景技术

湿式剃须刀的刀片有两种不同的变体。在一种情况下,剃刀刀片以整体方式形成(即,用于将剃刀刀片附接到刀架的一部分与承载剃刀边缘的另一部分整体地形成)。在第二变体中,剃刀刀片附接到剃刀刀片支撑件,例如L形剃刀刀片支撑件(例如,参见图3A和3B中的刀片支撑件124)。以此方式,可以为剃刀刀片和剃刀刀片支撑件选择不同的材料,这对于例如成本和与制造相关的参数而言可能是有利的。然而,使用具有刀片和单独的刀片支撑件的复合元件需要在制造过程中将两个元件彼此附接。这可以通过激光焊接来完成。

发明内容

在一个大体方面中,本公开涉及一种制造剃刀架部件的方法。所述方法包含:连续地馈送细长的材料带;将一个或多个刀片支撑元件与细长的材料带分离;将一个或多个分离的刀片支撑元件稳定在固定位置;提供一个或多个剃刀刀片;以及将一个或多个剃刀刀片激光焊接到稳定的一个或多个刀片支撑元件中的相应一个上。

在一些示例中,激光焊接包含扫描激光束(例如,通过使用一个或多个电流计扫描镜来操纵激光束)。

在第二大体方面中,本公开涉及一种通过第一大体方面的方法制造的剃刀架部件。

在第三大体方面中,本公开涉及一种用于制造剃刀架部件的系统,所述系统包含:第一馈送装置,其用于连续地提供细长的材料带;分离装置,其被配置成处理细长的材料带以获得一个或多个分离的刀片支撑元件;稳定装置,其被配置成将分离的一个或多个刀片支撑元件稳定在固定位置;第二馈送装置,其用于提供一个或多个剃刀刀片;以及焊接工位,其包含用于将一个或多个剃刀刀片激光焊接到稳定的一个或多个刀片支撑元件的激光器。

在一些示例中,第一到第三大体方面的技术可以具有以下优点。

首先,在激光焊接过程期间稳定剃刀刀片支撑元件提高了将剃刀刀片附接到剃刀刀片支撑件的焊接的质量。这是由于在产生点焊的焊接过程期间工件根本不移动的事实。这意味着在整个焊接过程中,激光束始终被引导到工件的相同位置。

因此,与通过使用移动刀片支撑元件的一些现有技术产生的椭圆形和非对称焊接点相比(例如,参见图4C的示例焊接点),在使用本公开的技术时产生的焊接点可以是圆形和平滑的(例如,参见图4A中的示例焊接点)。外观上的这些差异可以指示使用本公开的技术制造的焊接的较高质量。

其次,在一些示例中,可以增加制造过程的生产量。特别地,当稳定刀片支撑元件并使用扫描激光束(例如,由电流计激光头扫描)时,可以增加焊接时间,这反过来可以产生与一些现有技术相比较高的生产量。同样,这也可以与以下事实相关联:当使用本公开的技术时,激光束可以在焊接过程期间被递送到稳定的工件上的相同点。

当使用本公开的技术时如何获得较高生产量的方式可以如下理解。为了生产每个剃刀刀片组件(即,附接到刀片支撑件的刀片),可以根据转速来定义制造过程的机器周期。整个机器周期为360°。在每个360°的单个循环中,都会生产剃刀刀片组件。在整个机器周期的这些360°范围内,必须执行激光焊接操作,以将刀片附接到刀片支撑件上。举例来说,可以将整个机器周期(总共360°)的160°分配给激光焊接操作。

在一些现有技术的系统中,其中刀片支撑件的运动是连续的(包含逐步连续运动),并且在支撑件移动的同时进行激光焊接,需要为刀片支撑件产生恒定的线速度。出于质量原因,可能需要线速度:使用线速度时,可以确保在所施加的力、焊接点的大小和位置方面平滑焊接(另一方面,非线性速度可能不足以实现这些质量目标)。因为这一点,可能需要分配机器周期的可观分数(例如,约40°),以便达到线速度。这可能导致执行实际激光焊接(例如,机器周期的120°)的有效时间减少。

当使用本公开的使支撑件稳定且刀片支撑件不移动的技术时,不需要花费更多的时间来达到线速度。因此,在一些示例中,可以在360°的机器周期内可获得更多时间以用于焊接操作。以此方式,可以增加机器的生产量,且可因此在与移动刀片支撑件上进行激光焊接的一些过程相同的时间内生产更多的剃刀刀片部件。

第三,当刀片支撑元件被稳定在固定位置时(且确切地说,当使用扫描激光束时),可以更容易地对焊接的点参数(例如,位置和大小)进行编程。以此方式,本公开的技术可以使制造过程更灵活且更不易出错。

在本公开中以特定意义使用了若干术语。

术语‘剃刀刀片支撑件’是指例如插入到剃刀架中的部件,所述剃刀架承载附接到其上的相应的剃刀刀片(例如,参见图6中的剃刀刀片支撑件134)。

在本公开中使用术语‘剃刀刀片支撑元件’是指在制造过程的所有生产阶段中未来的剃刀刀片支撑件。因此,剃刀刀片支撑元件在进行生产过程的不同部分时可以改变其形状。举例来说,术语‘剃刀刀片支撑元件’可能是指一块金属,其将被制造成一个未来的剃刀刀片支撑件,但亦可指额外部件(即,切割过程的剩余部分),所述额外部件将在制造过程的其它步骤中被去除。另外,多个剃刀刀片支撑元件可以在制造过程的某个时间点上是偶然的(例如,参见图2A,其描绘了紧接在弯曲步骤之后但发生在与材料带分离之前的两个剃刀刀片支撑元件34

本公开中的‘剃刀架部件’是呈包含在剃刀架中的形式的部件。举例来说,具有附接的剃刀刀片的剃刀刀片支撑件(例如,通过使用本公开的激光焊接技术)是‘剃刀架部件’的示例。

在本公开中,术语‘光’不限于可见辐射。其还涵盖不可见辐射(例如,红外辐射或紫外辐射)。

如本公开中所使用的术语‘固定位置’将固定位置定义为自然参考系。在固定位置中,元件并不相对于参考系移动。通常,参考系附接到用于制造剃刀架部件或车间的系统的机床的壳体。

在本公开中,术语‘细长的材料带’是指具有一个延伸方向的材料带,所述延伸方向大大地延伸超过其它两个方向。举例来说,最长延伸的方向可以比其余两个延伸方向的较大延伸的方向长至少10倍或至少100倍。

表述‘将一个或多个分离的刀片支撑元件稳定在固定位置’涉及在连续组装过程内个体化刀片支撑件的隔离停止/静止状态。此状态不同于一些现有技术解决方案中剃刀架或部件的连续运动部件,其中可通过沿着连续装配过程的各个工位的连续逐步运动来定义逐步运动。这仍然可以包含刀架或部件在特定情况(例如,在将刀片焊接到刀片支撑件期间)下移动。

除非另有定义,否则本公开中的表述“约”可以表示与标称值的+/-10%的偏差(例如,“约100μm”是指在90μm至110μm的范围内)。

附图说明

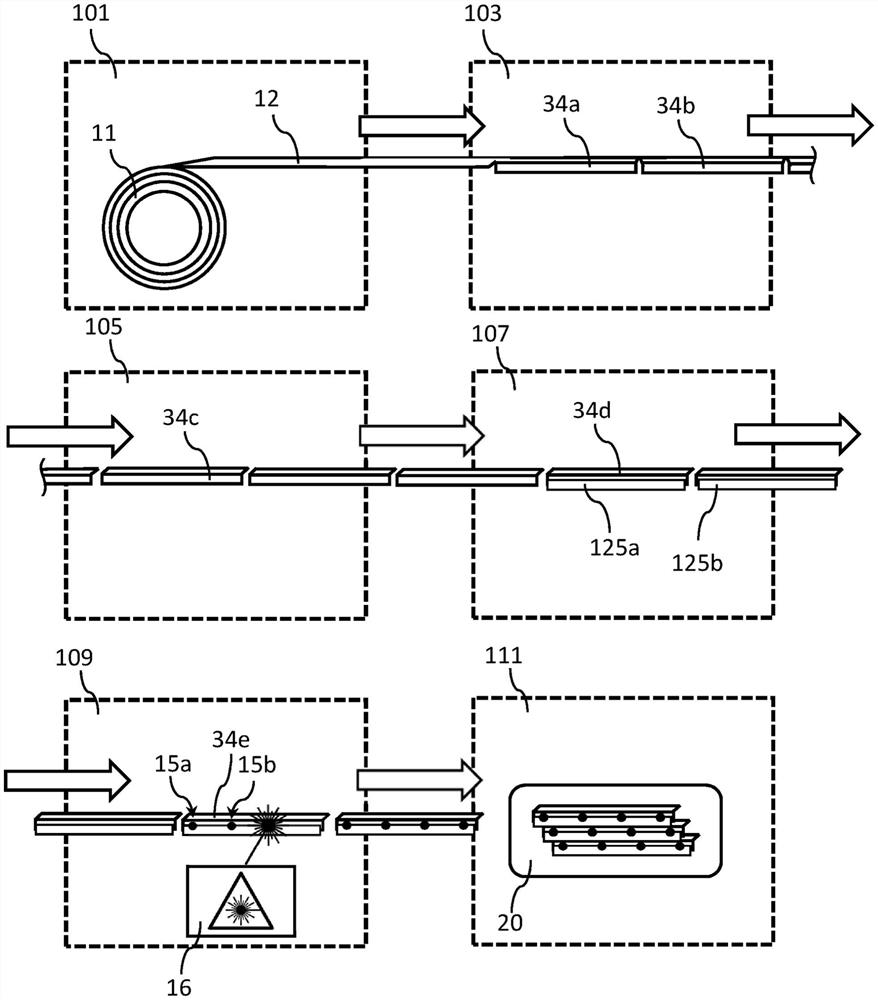

图1示意性地示出了根据本公开的用于制造剃刀架部件的系统。

图2A、2B和2C展示了弯曲以产生本公开的刀片支撑元件的细长的材料带。

图3A和3B展示了根据本公开的成品剃刀架部件,其包含焊接到剃刀刀片支撑件的剃刀刀片。

图4A和4B描绘了利用本公开的激光焊接技术产生的焊接点(图4A是实际照片,且图4B是对应的示意图)。

图4C和4D描绘了利用现有技术的激光焊接技术产生的焊接点(图4C是实际照片,且图4D是对应的示意图)。

图5示出了示例剃刀架部件,其包含焊接到具有多个焊接点的激光刀片支撑件的剃刀刀片。

图6是包含多个剃刀架部件的剃刀架的分解图,每个剃刀架部件具有通过使用本公开的技术附接到剃刀刀片支撑件的剃刀刀片。

图7是示出制造本公开的剃刀架部件的方法的流程图。

具体实施方式

图1示出了根据本公开的用于制造剃刀架部件的系统。在图1中仅以相当示意性的方式描绘了示例系统的不同机床,以避免混淆本公开的技术的相关方面。本领域的技术人员基于本公开中给出的信息知道设计本公开的不同机床的方式。

另外,图1中的工件(例如,细长的材料带、剃刀刀片支撑元件和剃刀刀片)的定向和布置仅是示例性的。特别地,工件相对于彼此的定向以及工件相对于不同工位或机床的定向、工件之间的间距以及工件的尺寸仅是示例性的。

图1的系统包含馈送装置101,以连续地提供细长的材料带12和分离装置103、105,所述分离装置被配置成处理细长的材料带12以获得一个或多个分离的刀片支撑元件34c。系统另外包含:稳定装置109,其被配置成将分离的一个或多个刀片支撑元件稳定在固定位置;馈送装置,其用于提供一个或多个剃刀刀片107;以及焊接工位16,其包含用于将一个或多个剃刀刀片激光焊接到稳定的一个或多个刀片支撑元件的激光器。

在随后的部分中将讨论用于制造剃刀架部件的系统的这些装置以及其它可选装置。首先将讨论稳定装置109和焊接工位16。

根据本公开,在激光焊接过程的持续时间内,一个或多个剃刀刀片支撑元件(在图1的示例中为单个剃刀刀片支撑元件34e)被稳定在固定位置中。当剃刀刀片支撑元件移动通过制造系统时,这可以包含停止一个或多个剃刀刀片支撑元件34e。

举例来说,刀片支撑元件34e可以在固定位置中保持至少30ms(例如,至少50ms)。刀片支撑元件可以在固定位置中保持最多150ms(例如,最多110ms)。在一个示例中,剃刀刀片支撑元件34e可以在固定位置中保持在30ms至150ms之间(例如,在50ms至110ms之间)。取决于例如焊接工位16的参数(例如所采用的激光装置的类型)、剃刀刀片和剃刀刀片支撑元件的材料和几何形状以及所需的焊接点15a、15b的数目,固定位置中的其它停留时间是可能的。

稳定装置109可包含用于将剃刀刀片支撑元件34e稳定在固定位置的任何部件。举例来说,稳定装置109可包含从下方支撑剃刀刀片支撑元件的支撑件(例如,限定与刀片支撑元件34e的表面或其一部分对应的表面的支撑件,刀片支撑元件抵靠在其上以稳定在固定位置)。在其它示例中,剃刀刀片支撑元件34e可被保持在剃刀刀片支撑元件34e的一端或两端,以将剃刀刀片支撑元件34e稳定在固定位置。

在一些示例中,剃刀刀片支撑元件被机械地(例如,通过摩擦力或夹紧力)保持在固定力中。在一些示例中,可替代地或另外采用其它方式,例如通过磁力、吸力或其它方式,将一个或多个刀片支撑元件稳定在固定位置。

另外或替代地,稳定装置109可以同时稳定多个剃刀刀片支撑元件。举例来说,多个剃刀刀片支撑元件可以并排关系布置并保持在稳定装置109中的固定位置。

接下来将讨论焊接工位16的各方面。

一般来说,焊接工位16可以包含任何类型的激光装置,其可以在固定位置将剃刀刀片焊接到相应的剃刀刀片支撑元件上。

在一些示例中,焊接工位16包含激光装置,其能够在固定的剃刀刀片支撑元件34e上方扫描激光束。

能够扫描激光束的装置的一个示例是包含一个或多个电流计(galvo)(“电流计(galvanometer)”的缩写)扫描镜(例如,两个或多于两个的电流计扫描镜)以操纵激光束的装置。举例来说,激光装置可以包含激光头,其被配置成向稳定的剃刀刀片支撑元件发射激光束,所述稳定的剃刀刀片支撑元件包含用于束操纵的电流计镜。

在包含电流计扫描镜的装置的一个示例中,激光头包含分别安装在电流计上的两个镜。电流计可以沿着一个旋转方向旋转相应的附接镜。两个镜的旋转方向是不同的(例如,正交的)。在一个示例中,第一镜的旋转轴平行于激光束将被递送到的工件表面。第二镜的旋转轴垂直于激光束将被递送到的工件表面。两个镜的旋转运动在工件表面上方转化为线性运动(在两个正交方向上)。镜的电流计可以包含旋转电动机。可以布置这些电动机以实现较高的扫描速度。

在包含一个或多个电流计扫描镜的装置的其它示例中,装置可以被配置成仅在一个线性方向上进行扫描。

在其它示例中,可以通过电流计扫描镜以外的其它方式来操纵激光束。举例来说,镜可以通过电流计以外的其它方式移动以操纵束。在另外其它示例中,激光束可被操纵为有源光学部件(例如,光束整形部件)。

扫描激光束的运动可以由控制器控制,这将在下文更详细地讨论。

激光装置可以包含适合于焊接剃刀刀片支撑元件(通常为不同类型的合金的金属部件)的任何激光源。在一个示例中,激光源可以是固态激光器(例如,Nd:YAG激光器)、气体激光器(例如,CO

在一些示例中,激光装置可以具有在900nm至1200nm之间(例如,在1050nm至1100nm之间)的波长。

激光焊接可以包含在一个或多个刀片支撑元件处于固定位置时为每个刀片支撑元件产生多个焊接点15a、15b。举例来说,每个刀片支撑元件的不同焊接点15a、15b的数目可以在3至20之间(例如在5至16之间)。焊接点的数目可以取决于剃刀架部件的设计(例如,剃刀架部件的剃刀刀片的长度)。

在本公开中,在许多具体示例中讨论了产生焊接点的激光焊接。然而,本公开的技术不限于产生焊接点以将剃刀刀片附接到剃刀刀片支撑件。在其它示例中,激光焊接过程可以产生不同形状的焊缝(例如,细长的或线性的焊缝或更复杂的形状)。举例来说,在使用扫描激光束的示例中,当剃刀刀片支撑元件处于稳定位置时,可以使用本公开中描述的技术产生点焊以外的其它形状的焊缝。

在图1的示例系统中,焊接工位16包含激光装置(例如,具有激光头),所述激光装置产生用于焊接的单个激光束。因此,剃刀刀片支撑元件的多个焊接点15a、15b以顺序方式产生。在其它示例中,焊接工位可以被配置成发射多个激光束以同时产生多个焊接点(并且上文所讨论的激光装置可以在被配置成发射多个激光束的此类焊接工位中使用)。多个焊接点可以属于单个刀片支撑元件或多于一个刀片支撑元件。另外或替代地,焊接工位可以被配置成将多个剃刀刀片同时焊接到相应的刀片支撑元件上。

在一些示例中,稳定装置109可以被配置成同时将多个刀片支撑元件保持在固定位置。在此情形下,可以扫描一个或多个激光束,以产生多个刀片支撑元件所需的所有焊接点(以顺序或平行的方式,或者是波德模式的混合)。在一些示例中,可以控制激光束以在第一时间段内焊接第一稳定剃刀刀片支撑元件的所有焊接点,并在随后的第二时间段内焊接第二稳定剃刀刀片支撑元件的所有焊接点。在其它示例中,可以控制激光束以在不同的稳定剃刀刀片支撑元件之间跳转以产生焊接点。

本公开的焊接工位可以将一个或多个激光束直接递送到工件表面(即,具有对应剃刀刀片的激光刀片支撑元件)。特别地,在焊接过程中不必采用焊接面罩。

将结合下文中的图3A和3B讨论剃刀架部件的几何形状和焊接点的位置的其它方面。

返回到图1,我们随后将讨论制造剃刀架部件的系统的其它工位或工作工具。

在本公开的技术中,剃刀刀片支撑元件以连续过程制造。在一个示例中,用于制造剃刀架部件的系统的不同工作工具或工位以线性方式设置。不同的工作工具或工位可以间歇或非间歇方式连续地操作。不同的工作工具或工位可以计时方式操作。两个或更多个工作工具或工位可以具有相同的周期时间(例如,同步工作)或不同的周期时间。在一些示例中,用于制造剃刀架部件的系统可以全自动方式操作。

用于制造剃刀架部件的系统可以在不同的工作工具或工位之间包含一个或多个缓冲器,以针对不同的周期时间进行调整。举例来说,系统可以包含在馈送装置之前用于提供一个或多个剃刀刀片107或在稳定装置109之前用于缓冲两个或更多个剃刀刀片支撑元件的缓冲器(以及在稳定装置的情况下的相应的剃刀刀片)。如此缓冲的两个或更多个剃刀刀片支撑元件可以接着在系统的后续工作工具或工位中成批处理。举例来说,两个或多个剃刀刀片支撑元件可以同时被稳定(如上所述),且接着在单个焊接过程中由焊接工位16进行焊接。类似的缓冲器可以存在于系统的其它位置中。

连续提供细长的材料带12的馈送装置101可以从线圈11馈送材料带。细长的材料带12的馈送可以间歇或非间歇方式连续地发生。

细长的材料带12随后被输送到分离装置103、105,所述分离装置被配置成处理细长的材料带12以获得一个或多个分离的刀片支撑元件34c。

在图1的示例中,分离装置103、105具有两个功能单元。在第一弯曲单元103中,细长的材料带的一部分被弯曲以使剃刀刀片支撑元件呈所需的形状。弯曲单元103可以包含用于弯曲细长的材料带12的任何装置(例如,挤压装置)。在许多示例中,所需的形状可以是L形(其中,L形的两个部分之间的角度可以变化)。系统可以包含用于在弯曲操作之前冲压细长的材料带12的冲压工位(例如,在细长的材料带12中形成凹口)。在图2B中展示了冲压到细长的材料带12的凹口59的特写视图。

在图2A和2B中描绘了在弯曲(和可选切割)操作之前和之后的细长的材料带的几何形状的示例。

在图2A中,在图2A中描绘的坐标系的正X方向上输送细长的材料带12(即,从左到右)。在左侧,描绘了材料带34

细长的材料带12(以及因此剃刀刀片支撑元件和由其旨在的剃刀刀片)可以由金属或合金(例如,不锈钢合金)制成。剃刀刀片支撑元件和剃刀刀片可以由不同类型的材料(例如,不同的金属或合金)制成。

如在图2A中可以看到,弯曲步骤的弯曲轴平行于细长的材料带12的延伸方向。此外,在弯曲之前,在与细长的材料带的延伸方向正交的方向上的细长的材料带的宽度(即,如图2A所示,在Z方向上的延伸)可以对应于刀片支撑元件(例如,刀片支撑元件34

如在图2C中可以看到,弯曲过程可几乎不产生废料,因为几乎整个细长的材料带都被处理成刀片支撑件。

在一些示例中,弯曲刀片支撑元件34

在一些示例中,分离一个或多个刀片支撑元件包含将单个刀片支撑元件34c与细长的材料带分离。每个单个刀片支撑元件34c被配置成在成品剃刀架部件中承载一个剃刀刀片。

在其它示例中,分离一个或多个刀片支撑元件包含将多个连续的刀片支撑元件与细长的材料带(图1中未展示)分离。举例来说,一组两个或更多个或三个或更多个连续的刀片支撑元件可同时与细长的材料带分离。在此示例中,在进一步的分离步骤中,连续的刀片支撑元件将被分离成单个刀片支撑元件。

在图2C中描绘了离开切割工位105的单个刀片支撑元件134的示例。如可看到,刀片支撑元件是L形轮廓,其限定了第一平坦部分139、第二平坦部分135以及在第一平坦部分139与第二平坦部分135之间的弯曲部分。第一平坦部分139被设计成使得剃刀刀片可以被附接到所述第一平面部分上。第二平坦部分135被设计成插入到剃刀架的对应保持装置中。

通常,剃刀刀片支撑元件134具有最长的延伸方向(“长度”),所述延伸方向在剃刀刀片支撑元件134的第一端141和第二端142之间平行于附接到所述剃刀刀片支撑元件上的剃刀刀片的边缘(即,在与剃刀刀片支撑元件134的L形横截面正交的方向上)延伸。换句话说,沿着L形横截面的延伸小于长度。

在一些示例中,剃刀刀片支撑元件134的长度可以在1cm至6cm之间(例如,在2cm至4cm之间)。第一平坦部分139的宽度可以在0.2mm至2mm之间(例如,在0.4mm至1.2mm之间)。第二平坦部分135的宽度可以在0.5mm至3mm之间(例如,在1mm至2mm之间)。细长的材料带12的厚度以及因此由其制造的刀片支撑元件134的厚度可以小于0.5mm(例如,在0.1mm至0.35mm之间)。

关于馈送细长的材料带、弯曲细长的材料带的部分以及分离相应的刀片支撑元件的过程的其它细节可以在标题为“用于制造剃刀头部件的方法和设备(Method andApparatus for Manufacture of a Razor Head Component)”的第EP 2 373 444 B1中找到相关描述(所述欧洲专利的内容特此以全文引用的方式并入本申请)。特别地,EP 2 373444 B1结合图1至图11描述了可以用于执行本公开的过程的相应步骤的系统的不同工位的方面。另外,EP 2 373 444 B1的图18至图30以及说明书的对应段落讨论了刀片支撑元件和剃刀刀片的几何形状和其它特性的方面,这些方面也可以用于本公开的相应部件。

分离的刀片支撑元件随后被馈送到用于制造剃刀刀片部件的系统的下游工位中。

在用于提供一个或多个剃刀刀片107的馈送装置中,分离的剃刀刀片支撑元件(例如,剃刀刀片支撑元件34d)设置有相应的剃刀刀片125a、125b。在一些示例中,剃刀刀片支撑元件34d可以设置有单个剃刀刀片125a、125b。在其它示例中,多个剃刀刀片125a、125b设置在连续的部件中。在一些示例中,用于提供一个或多个剃刀刀片107的馈送装置包含拾取和放置装置,所述拾取和放置装置被配置成拾取单个剃刀刀片125a、125b,并将其邻近于相应的剃刀刀片支撑元件34d而放置,相应的剃刀刀片应附接到所述相应的剃刀刀片支撑元件。

如在关于图1的系统的初始评论中已经解释的,图1仅是制造过程的步骤的示意性说明。在用于提供一个或多个剃刀刀片107的馈送装置的情况下,此意味着,例如,剃刀刀片支撑元件34d的定向可以不同于图1所示的定向(其展示了在弯曲工位103、分离工位105和用于提供一个或多个剃刀刀片107的馈送装置之间不改变的定向)。举例来说,定向可以从第一方向,其中剃刀刀片支撑元件的长度平行于输送方向(如图1所示),改变为第二方向,其中剃刀刀片支撑元件的长度与用于提供一个或多个剃刀刀片107的馈送装置之前或之中的输送方向正交。

接着将具有相应设置的剃刀刀片125a、125b的剃刀刀片支撑元件34d稳定在固定位置并如上所述进行焊接。

系统可以被配置成重复分离、稳定、提供和激光焊接步骤,以在连续的制造过程中将剃刀刀片连续地焊接到剃刀刀片支撑元件上。在一些示例中,本公开的系统可以比现有技术的系统更快(例如,快20%至60%),并且因此每时间单位产生更多数目的剃刀架部件。

图3A和3B示出了所得剃刀架部件124。如可看到,剃刀刀片125已经在多个焊接点15f、15g处焊接到剃刀刀片支撑件134。剃刀刀片边缘126延伸超过剃刀刀片支撑件134。

如图3A和3B所示,焊接点15f、15g以线性、等距布置形式布置。但是,对于其它剃刀架部件124,焊接点手杖以不同方式布置。实际上,当使用本公开的技术时,在一些情况下(例如,通过如下所述的软件接口)可以相对容易地改变焊接点布置。

举例来说,焊接点可以以非等距的方式布置。另外或替代地,焊接点可以以2D图案(例如,以正弦或锯齿图案)布置在工件表面上方。另外或替代地,可以改变焊接点的大小。

此外,在不同的示例中,激光束可以从不同侧供应到剃刀刀片支撑元件。在图1中,束被供应到抵靠在相应的剃刀刀片支撑元件上的剃刀刀片。在其它示例中,束递送可以从另一侧进行。

如可看到,提供了多个点焊15f、15g,以将剃刀刀片125附接到

图3B展示了图3A的剃刀架部件124的第一端141的特写。

将在后续部分中结合图4A-4D和图5来讨论焊接点的其它方面。

图4A-4D展示了用本公开的技术(图4A和4B)和现有技术(图4C和4D)产生的焊接点15c、15d的照片(图4A和4C)和对应示意图(图4B和4D)。所有图式都展示了从上方看到的(即,查看剃刀刀片125c、125d)如此制造的剃刀架部件的细节。

直接显而易见的是,通过使用本公开的技术(图4A中的焊接点15c)和现有技术(图4C中的焊接点15d)产生的焊接点的外观明显不同。一方面,通过本公开的技术产生的焊接点15c具有圆形形状。由现有技术产生的焊接点15d是椭圆形的(并且是不对称的)。在一些示例中,本公开的焊接点可以具有略微的椭圆率,其中长轴比短轴大不到10%。如在图4C中可以看到,在现有技术的焊接点中,长轴约为短轴的两倍大。

此外,对于由本公开的技术产生的焊接点15c,表面外观更平滑。如在图4C中可以看到,通过使用现有技术的制造技术产生的焊接点15d展现出明显的不规则性和不同的稳定水平。

焊接点可能不仅在外观上有所不同。确切地说,在一些示例中,本公开的焊接点可以具有比现有技术的焊接点更高的质量(例如,在剃刀刀片与剃刀刀片支撑件之间提供更稳定和/或更耐用的连接)。这可以归因于如下事实:剃刀刀片支撑元件被稳定在固定位置,如本公开中在一些示例中所论述。

鉴于此,本公开还涉及一种剃刀架部件(例如,附接到剃刀刀片支撑件上的剃刀刀片),所述剃刀架部件通过本文所描述的技术(且特别是通过使用在焊接过程期间将剃刀刀片支撑元件稳定在固定位置的技术)而制造。特别地,此类剃刀架部件的焊接点可以是圆形的(即,当从外部检查剃刀架部件时可见的焊接点的一部分具有圆形的外周;焊接点形成到达剃刀刀片中的插塞以及可以以不同方式成形的剃刀刀片支撑元件)。

然而,应当指出,不能从焊接点的特定形状推论已经使用或尚未使用本公开的技术来制造剃刀架部件。举例来说,可能是这样的情况,通过使用本公开中描述的一些技术产生的焊接点可以具有椭圆形或细长的形状。

返回到制造过程的描述,在焊接过程之后,将剃刀架部件(每个包含一个剃刀刀片支撑件和附接的剃刀刀片)提供给刀架组装工位,在所述刀架组装工位中将一个或多个剃刀架部件集成到剃刀架20中。

在一些示例中,这可以包含堆叠剃刀架部件,所述剃刀架部件包含焊接到相应的刀片支撑元件的剃刀刀片和一个或多个另外的剃刀架部件,并将焊接到刀片支撑件的堆叠的剃刀刀片集成到剃刀架中。举例来说,可通过一个或多个固定夹或其它紧固构件将包含焊接到相应刀片支撑元件的剃刀刀片的剃刀架部件夹持到刀架壳体。

图6展示了剃刀架的分解图,所述剃刀架包含通过使用本公开的技术制造的多个剃刀架部件124(每个剃刀架部件包含附接到相应的剃刀刀片支撑件134的剃刀刀片125)。图6的剃刀架具有四个剃刀架部件124作为剃须刀片(即,四个刀片)。在其它示例中,剃刀架可包含或多或少的剃刀架部件作为剃须刀片(例如,两个或三个、五个、六个或超过六个)。

此外,剃刀架可包含额外部件。举例来说,剃刀架部件124可通过连接元件144、145(包含固定或柔性安装)连接到剃刀架的壳体。

通过本公开的方法制造的剃刀刀片部件还可以用作剃刀架中的修剪刀片(图6中未展示)。

应当指出的是,本文中所描述且在图1中展示的不同的工作工具或工位未必是如图1中所示以线性方式布置的单独装置。确切地说,相应的装置或工位被定义为是指执行相应的任务的功能单元。装置或工位可以是上游-下游关系中的单独实体,或者集成在一个组合实体中。

系统可以包含图1中未展示的额外工作工具或工位,以执行额外操作。举例来说,细长的材料带可在弯曲之前设置有与延伸方向平行的凹槽。

如上文已论述,递送一个或多个激光束的焊接工位可以由软件控制。在一些示例中,焊接点的相应位置被预编程(即,在本公开的制造过程之前固定在空间中)。

在一个示例中,用户可以通过用户接口(例如,图形用户接口)选择焊接点的位置(以及焊接点的潜在其它参数)。此数据被传输到用于制造本公开的剃刀架部件的系统的焊接工位的控制器。控制器可以基于此数据控制一个或多个激光束的递送,以产生焊接点。

特别地,在焊接工位包含具有一个或多个电流计的束操纵装置的情况下,控制器可以移动附接到电流计的镜以将激光束递送到预编程位置。

根据本公开,将刀片支撑元件稳定在固定位置可以促进位置(或焊接点的其它参数)的此预编程,因为可以在焊接过程期间将激光刀片支撑元件精确地定位在可预测位置。

以与上文所描述相同的方式,用户可以在用户接口期间修改焊接点的位置。如上文所讨论,扫描激光装置能够将激光束递送到一维或二维场中的任何位置。

最后,图7是示出了上文已经详细讨论的制造本公开的剃刀架部件的方法的流程图。

方法包括:连续地馈送细长的材料带701;将一个或多个刀片支撑元件与细长的材料带分离703;将一个或多个分离的刀片支撑元件稳定在固定位置705。方法还包括:提供一个或多个剃刀刀片707,并将一个或多个剃刀刀片激光焊接到稳定的一个或多个刀片支撑元件中的相应一个上709。

可选地,方法还可以包含:使细长的材料带的一部分弯曲711,并切割材料带以分离包含弯曲部分的一个或多个分离的刀片支撑元件13。如所论述,弯曲步骤的弯曲轴可平行于细长的材料带的延伸方向。

已经在图7和前述部分中以特定次序呈现制造方法的步骤。在一些示例中,步骤完全按照图7中所示的顺序执行。在其它示例中,顺序可以不同,或者可以以部分或完全重叠的方式执行多个步骤(除非本公开中描述的技术需要特定顺序)。

在前面的部分中,已经详细描述了将剃刀刀片附接到剃刀刀片支撑件的方法、将剃刀刀片附接到剃刀刀片支撑件的设备以及具有用本公开的方法附接的剃刀刀片支撑件的剃刀刀片。本公开还涵盖以下实施例的技术:

1.一种用于制造剃刀架部件的方法,其包括:

连续地馈送细长的材料带;

将一个或多个刀片支撑元件与所述细长的材料带分离;

将所述一个或多个分离的刀片支撑元件稳定在固定位置;

提供一个或多个剃刀刀片;以及

将所述一个或多个剃刀刀片激光焊接到稳定的一个或多个刀片支撑元件中的相应一个上。

2.根据实施例1所述的方法,其进一步包括重复所述分离、稳定、提供和激光焊接步骤,以在连续的制造过程中将剃刀刀片连续地焊接到剃刀刀片支撑元件上。

3.根据实施例1或实施例2所述的方法,其中,激光焊接包括在所述稳定的一个或多个分离的刀片支撑元件上方扫描激光束。

4.根据实施例3所述的方法,其中,扫描所述激光束包含使用一个或多个电流计扫描镜来操纵所述激光束。

5.根据实施例1至4中任一项所述的方法,其中,激光焊接包含在所述一个或多个刀片支撑元件处于所述固定位置时为每个刀片支撑元件产生多个焊接点。

6.根据实施例5所述的方法,其中,每个刀片支撑元件的所述不同焊接点的数目在3至20之间,优选地在6至16之间。

7.根据实施例4或实施例5所述的方法,其中,所述焊接点的相应位置是预编程的。

8.根据实施例7所述的方法,其进一步包括对所述焊接点的所述位置进行预编程。

9.根据前述实施例1至8中任一项所述的方法,其中,分离一个或多个刀片支撑元件包含将单个刀片支撑元件与所述细长的材料带分离。

10.根据前述实施例1至8中任一项所述的方法,其中,分离一个或多个刀片支撑元件包含将多个连续的刀片支撑元件与所述细长的材料带分离。

11.根据前述实施例中任一项所述的方法,其中,将一个或多个刀片支撑元件与所述细长的材料带分离包括:

使细长的材料带的一部分弯曲;以及

切割所述材料带以分离包含弯曲部分的所述一个或多个分离的刀片支撑元件。

12.根据实施例11所述的方法,其中,弯曲步骤的弯曲轴线平行于所述细长的材料带的延伸方向。

13.根据前述实施例中任一项所述的方法,其中,连续地馈送细长的材料带包含从线圈馈送所述材料带。

14.根据前述实施例中任一项所述的方法,其中,连续地馈送细长的材料带包含以间歇或非间歇方式连续地馈送所述材料带。

15.根据前述实施例中任一项所述的方法,其中,所述一个或多个刀片支撑元件在所述固定位置中是不移动的。

16.根据前述实施例中任一项所述的方法,其中,所述一个或多个刀片支撑元件在所述固定位置中保持至少30ms,可选地保持至少50ms。

17.根据前述实施例中任一项所述的方法,其中,所述一个或多个刀片支撑元件在固定位置保持最多150ms,可选地最多110ms。

18.根据前述实施例中任一项所述的方法,其中,激光焊接包含将多个剃刀刀片同时焊接到相应的刀片支撑元件上。

19.根据前述实施例中任一项所述的方法,其进一步包括:

堆叠焊接到相应刀片支撑元件的所述剃刀刀片和焊接到相应刀片支撑元件的一个或多个剃刀刀片;以及

将焊接到刀片支撑件的堆叠的剃刀刀片集成在剃刀架中。

20.根据前述实施例中任一项所述的方法,其中,由所述激光焊接产生的焊接点是圆形的。

21.根据前述实施例中任一项所述的方法,其中,将所述一个或多个分离的刀片支撑元件稳定在固定位置包含停止所述一个或多个分离的刀片支撑元件。

22.根据前述权利要求中任一项所述的方法,其中,分离步骤在稳定步骤之前执行,所述稳定步骤在提供一个或多个剃刀刀片步骤之前执行,并且所述提供一个或多个剃刀刀片步骤在激光焊接步骤之前执行。

23.一种通过根据实施例1至22中任一项所述的方法制造的剃刀架部件。

24.根据实施例23所述的剃刀架部件,其中将剃刀刀片固定到刀片支撑件的焊接的焊接点是圆形的。

25.一种用于制造剃刀架部件的系统,其包括:

第一馈送装置,其用于连续地提供细长的材料带;

分离装置,其被配置成处理所述细长的材料带,以获得一个或多个分离的刀片支撑元件;

稳定装置,其配置成将所述分离的一个或多个刀片支撑元件稳定在固定位置;

第二馈送装置,其用于提供一个或多个剃刀刀片;

焊接工位,其包含用于将所述一个或多个剃刀刀片激光焊接到稳定的一个或多个刀片支撑元件的激光器。

26.根据实施例25所述的系统,其中,所述焊接工位被配置成在所述稳定的一个或多个分离的刀片支撑元件上方扫描激光束。

27.根据实施例26所述的系统,其中所述激光器包含一个或多个电流计扫描镜以操纵所述激光束,可选地其中所述激光器包含两个电流计扫描镜。

28.根据实施例25至27中任一项所述的系统,其进一步包括用户接口,所述用户接口被配置成接收限定焊接点的位置的用户命令。

- 刀片支撑件、包括此刀片支撑件的切割构件、包括此切割构件的剃刀头和包括此剃刀头的机械剃刀

- 具有着色刀片的剃刀和剃刀刀片架