一种工程机械驾驶室异型管车门结构

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及车辆工程技术领域,尤其涉及一种工程机械驾驶室异型管车门结构。

背景技术

工程车辆驾驶室车门是驾驶人员进出驾驶室的必要部附件之一,使用频率高,且需要具备一定的防护支撑作用,同时,车门应当考虑必要的密封及抗震效果。目前工程机械驾驶室车门基本上使用内外板复合结构,制造工艺简单,但是存在材料利用率低、成本高,车门边框宽、视野差等问题;进一步,常见的复合结构质量也比较重,抗弯折能力较差,导致易变形,一旦收到冲击,车门变形使其无法正常开关,这也就产生了社会上常见的现象,即驾驶操纵人员常在施工过程中保持车门敞开的状态,根本原因还在于车门不能提供有效防护且影响危险时逃生动作。

中国专利CN209738776U公开了一种铲运车驾驶室车门异型管,包括外周面具有多个直线端围成的管体,所述管体由所述管体由第一直线段、第二直线段、第三直线段、第四直线段、第五直线段、第六直线段、第九直线段、第八直线段、第七直线段依次首位连接而成,所述管体厚度为2mm,所述第一直线段中点为管体的焊缝,所述管体材质为Q235B碳素结构钢,所述管体整体采用冷弯成型。上述技术方案提供了一种车门支撑管材,通过一体化弯折成型,一定程度上提升了抗横向弯折的能力,提高了整体支撑性能,但是没有考虑门内侧如何有效安装密封条,以便增加车门密封、保温,减震的问题。

中国专利CN209738775U公开了一种挖掘机车门框异型管,包括外周面具有多个直线端围成的管体,所述管体由第一直线段、第二直线段、第三直线段、第四直线段、第五直线段、第六直线段、第七直线段、第八直线段、第九直线段、第十直线段、第十一直线段、第十二直线段依次首位连接而成,所述第三直线段与第七直线段、第九直线段与第十直线段弯折至重合叠放,其他连接端圆弧过渡,管体厚度为1.5mm,第三直线段与第七直线段过渡圆弧半径为1.5mm,其余直线段过渡圆弧半径为2.5mm。上述技术方案通过增加弯折的凸边形成了安装槽,使其可以安装密封条一类部附件,但是结构上针对密封条安装需要拆分进行,如果采用一体式的密封圈结构,并不能套接入安装槽中,而实际上单条密封条随着使用时间加长,施工环境恶劣等多重因素下,弹性快速下降,易出现脱落的情况,尚不能满足需求。

发明内容

有鉴于此,本发明提供一种工程机械驾驶室异型管车门结构,能够解决上述问题。

为此目的,本发明由如下技术方案实施。

一种工程机械驾驶室异型管车门结构,主体结构为门框;所述门框包括依次首尾相连的:前异型管、上异型管、后异型管、下异型管;

所述门框中部夹装有外横梁和内横梁,所述外横梁上安装有车门把手;所述后异型管通过至少一个铰链连接车体结构;所述门框里侧沿边框设置有车门密封条;横梁上方和下方分别安装有上部玻璃、下部玻璃;

各异型管的横截面为组合多边形结构,由单边多次弯折成型;截面包括一个梯形的支撑腔,所述支撑腔靠外部一侧为长边,靠驾驶室内部一侧为短边;所述支撑腔靠外侧表面设置有一个折边,所述折边与所述支撑腔的外侧面之间形成一个U型槽,所述车门密封条安装于所述U型槽中;所述支撑腔靠外侧表面设有玻璃安装面。

进一步,所述支撑腔的一个横向侧边与所述U型槽侧壁的连接处为圆角结构。

更进一步,所述圆角结构向外凸,所述圆角结构与所述支撑腔的横向侧边形成的夹角为钝角。

进一步,所述支撑腔远离所述U型槽一侧的横向侧边为弧部。

进一步,所述前异型管、上异型管、后异型管、下异型管之间的连接结构为45°拼接结构。

进一步,所述上异型管和所述下异型管的折边均向横向倾斜,形成凸部;所述凸部与所述玻璃安装面之间形成夹角结构,且夹角为锐角。

更进一步,所述外横梁上下两侧设有下沉式的凸边结构,所述凸边与所述外横梁外表面的连接处形成夹角结构,且夹角为锐角;上、下部玻璃、分别插接于所述上异型管、下异型管与所述外横梁之间。

进一步,所述前异型管、上异型管、后异型管、下异型管的材质均为碳素结构钢,采用冷弯工艺加工。

本发明具有如下优点:

本发明采用异型管拼接形成车门结构,提高材料利用率,降低成本;且车门边框窄,提升驾驶员视野范围;通过弯折成型后形成有效的立体支撑结构,不仅满足力学要求,同时质量轻,利于驾驶室轻量化;

进一步,通过设计梯形的支撑腔结构结合凸边设计,满足支撑强度需求,也为一体式整圈密封条安装提供了安装位,同时,依靠侧向的斜边设计,使密封条可以在无损的情况下滑入安装位,更有利于延长使用寿命,提升密封、减震效果;

进一步,还可通过结构优化,将另一侧边设为弧部结构,增加了整体的支撑抗弯能力,不仅没有显著增加材料使用,同时解决了强度问题,并在侧向受到冲击时吸收一部分冲击能量;将上下折边结构向侧向适当平移,使根部形成锐角夹角,配合横梁相同的设计,可以将玻璃进行插接式安装,简化安装步骤及固定所需材料,通过调节内外横梁间距,改善玻璃压紧程度。

附图说明

为了更清楚地说明本发明实施例,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本发明的一个或几个实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

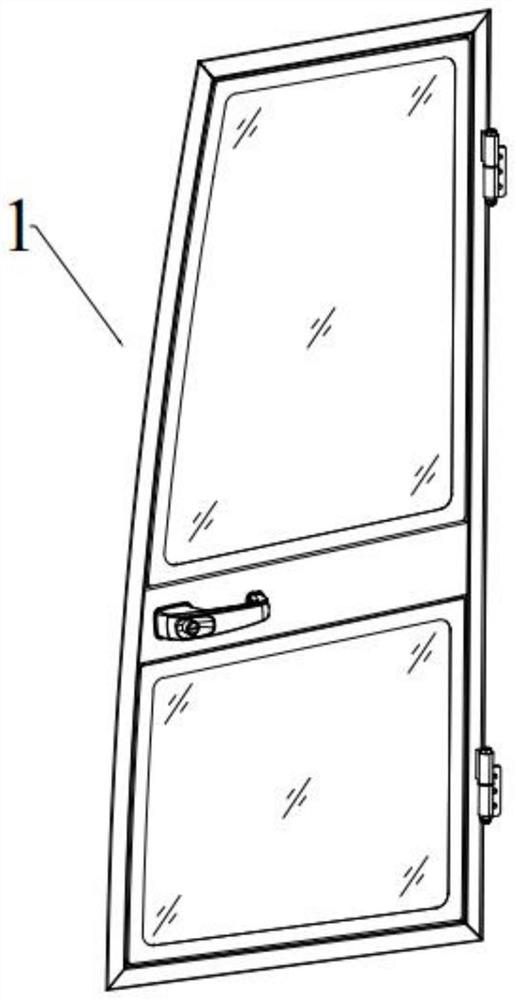

图1为本发明车门立体图;

图2为本发明车门爆炸图;

图3为本发明实施例1中异型管横截面视图;

图4为本发明实施例2中异型管横截面视图;

图5为本发明实施例3中异型管横截面视图;

图6为本发明实施例3中外横梁侧视图;

图7为本发明实施例3中上异型管立体图;

图8为本发明实施例3中玻璃安装示意图。

图中:

1-门框;11-支撑腔;12-圆角结构;13-U型槽;14-折边;15-玻璃安装面;16-弧部;17-凸部;101-前异型管;102-上异型管;103-后异型管;104-下异型管;105-外横梁;106-内横梁;107-铰链;108-上部玻璃;109-下部玻璃;110-车门把手;111-密封条。

具体实施方式

以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整的描述,以充分地理解本发明的目的、方案和效果。需要说明的是,在不冲突的情况下,本申请实施例中的特征可以相互组合。

还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。实施例中关于方向或方位的描述参考附图所示方向或位置关系,其中,车门“外侧”、“外部”至“内侧”“内部”等方向为附图3所示的下-上的方向,“横向”为附图3所示的左右方向。

下面将结合附图,对本发明做进一步说明。

实施例1

一种工程机械驾驶室异型管车门结构,如图1所示,主体结构为门框1。结合图2所示,门框1包括依次首尾相连的:前异型管101、上异型管102、后异型管103、下异型管104;其中前异型管101为靠近车头前脸的位置,后异型管103为靠近车身后方的位置。

门框1中部夹装有外横梁105和内横梁106,内外横梁横向长度稍长于前异型管101与后异型管103里侧间距,通过紧固装置将内外横梁固定于前异型管101与后异型管103上,并夹紧两异型管。

外横梁105上安装有车门把手110;后异型管103通过上下设置的两个铰链107连接车体结构。门框1里侧沿边框设置有车门密封条111,车门密封条111为一体式结构,整圈套接于门框内侧。横梁上方和下方分别安装有上部玻璃108、下部玻璃109。

如图3所示,各异型管的横截面为组合多边形结构,由单边多次弯折成型;截面包括一个梯形的支撑腔11,具体地支撑腔11的截面为直角梯形,支撑腔11靠外部一侧为长边,靠驾驶室内部一侧为短边,靠近门框中心一侧为直角边。支撑腔11靠外侧表面设置有一个折边14,折边14与支撑腔11的外侧面之间形成一个U型槽13。优选地,支撑腔11的一个横向侧边与U型槽13侧壁的连接处为圆角结构12。圆角结构12向外凸,圆角结构12与支撑腔11的横向侧边形成的夹角为钝角。优选地,前异型管101、上异型管102、后异型管103、下异型管104之间的连接结构为45°拼接结构。这样拼接可以使侧向设置的U型槽13互相连接形成首尾相连且完整的沿门框分布的U型槽,车门密封条111安装于U型槽13中。

优选地,前异型管101、上异型管102、后异型管103、下异型管104的材质均为碳素结构钢,采用冷弯工艺加工。

不同于现有改进技术的是,增加了斜边结构及外凸的圆角结构12,提供了密封条安装位的同时,解决了整圈安装的问题,增设的斜边及圆角不仅增强了竖向的结构强度,还减少了大角度弯折的加工次数,有利于整体结构。

安装时整圈的车门密封条111优先套接于四个边框中两个或三个边框的U型槽13中,最后借助工具或徒手将剩余外露的密封条推滑入剩余的U型槽13中,完成整圈密封条嵌入式安装。支撑腔11靠外侧表面设有玻璃安装面15,将包边的玻璃四边贴附于玻璃安装面15上。

实施例2

在实施例1的基础上,如图4所示,本实施例中支撑腔11的直角边为弧部16结构。弧部16与两侧边连接处加工圆角,弧部16的管中心处弯曲,这样可以不增加异型管横向宽度的同时,增强竖向支撑能力,并且,在车门受到侧向冲击的情况下有限变形吸收冲击能量,起到一定防护作用,具体弯曲圆角可根据实际需求进行理论建模分析及实验验证获得。

实施例3

在实施例2的基础上,如图5、7所示,本实施例的上异型管102和下异型管104的折边14均向横向倾斜,即折边14与玻璃安装面15连接的处向横向凸出形成凸部17;凸部17与玻璃安装面15之间形成夹角结构,且夹角为锐角。如图中所示,实际上折边14内部增加了一个腔体结构,一定程度上增强了异型管支撑、抗弯能力,同时形成的夹角结构可以用于插接上下部玻璃。

对应的如图6所示,外横梁105上下两侧设有下沉式的凸边结构,凸边与外横梁105外表面的连接处形成夹角结构,可将上下部玻璃插接于夹角结构中且夹角为锐角。

具体安装中,如图8所示,首先将上、下部玻璃108、109两端分别搭接于外横梁105、和上异型管102、下异型管104的夹角中,向内侧推或压外横梁105(图中粗箭头方向),导致玻璃向两侧挤压,滑入夹角结构中,进一步将内外横梁之间固定,由于侧向玻璃安装面15的支撑,玻璃只能沿安装面平移,适当紧固内外横梁,可以通过夹角的斜面向两侧推动玻璃滑向上异型管102、下异型管104的夹角结构中(如图中细线箭头所示),完成对玻璃的固定。

这种装配方式,可以方便调节玻璃安装松紧程度,避免了胶接或其他连接所需的部附件,简化了安装过程,同时内外横梁之间通过安装抛放装置可以增加必要逃生手段,当工程车辆驾驶室上部遭遇重物挤压变形时,车门并不能打开,即便暴力拆卸车门易导致驾驶室进一步变形,危险性更大,而通常选用的玻璃为钢化玻璃,部分特种车辆还安装了特种玻璃,内部包含钢丝,用于屏蔽信号,但是这就导致玻璃不便拆卸或破碎。在此情况下,可以通过本实施例中抛放装置将内外横梁断开连接,快速拆除外横梁105的同时,上下部玻璃即可脱落,在不进一步破坏车门的情况下,快速完成逃生。

以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种工程机械驾驶室异型管车门结构

- 驾驶室骨架结构用异型管材、工程机械驾驶室及工程机械