一种钢渣中铁粒和硅酸盐矿物分离的剥磨机及其使用方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明属于冶金技术领域的粉碎及分离装置,尤其是涉及一种钢渣中铁粒和硅酸盐矿物分离的剥磨机及其使用方法。

背景技术

众所周知,当前在冶金行业中对钢铁冶炼后期钢渣处理时,普遍采用的物料粉碎设备主要为破碎机,经多段破碎除铁,最后形成小于10mm的钢渣,其中全铁含量在17%~22%之间,单质铁含量2%~3%,其余以FeO、MgO等二价金属氧化物固熔体RO相的形式存在。传统物料粉碎设备处理钢渣,不断破、磨,能量消耗与材料磨损严重,不能将钢渣处理到位,最后形成的钢渣尾矿由于部分铁粒被硅酸盐相矿物所包裹,即钢渣中活性矿物硅酸盐相和部分铁粒等富铁物料不能进一步的分离,受此所限使得钢渣尾矿不能实现大规模资源化利用,所有钢铁企业钢渣尾矿堆积如山,占地和环保压力巨大。

因此,现如今缺少一种钢渣中铁粒和硅酸盐矿物分离的剥磨机,实现铁粒和硅酸盐相矿物的更进一步分离,分离的铁粒惰性矿物形成铁质料、铁精粉回用于钢铁生产,分离的硅酸盐相矿物替代水泥熟料,用于水泥和商混生产,实现钢铁水泥循环经济,环保意义巨大。

发明内容

本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种钢渣中铁粒和硅酸盐矿物分离的剥磨机,其设计合理,操作便捷,实现铁粒和硅酸盐相矿物的更进一步分离,分离的铁粒惰性矿物形成铁质料、铁精粉回用于钢铁生产,分离的硅酸盐相矿物替代水泥熟料,用于水泥和商混生产,实现钢铁水泥循环经济,环保意义巨大。

为解决上述技术问题,本发明采用的技术方案是:一种钢渣中铁粒和硅酸盐矿物分离的剥磨机,其特征在于:包括底座、壳体、水平转动安装在壳体内的下旋转磨体和与所述下旋转磨体配合的上固定磨体,所述下旋转磨体和所述上固定磨体之间形成剥磨腔,所述底座上设置有对剥磨腔中的钢渣施加压力进行剥磨的施压机构,所述施压机构带动上固定磨体能靠近或者远离下旋转磨体;

所述壳体的顶部设置有进料管和转笼选粉机,所述壳体的顶部内设置有下料斗,所述转笼选粉机的底部和所述壳体内连通,所述下料斗的顶部和转笼选粉机的底部之间设置有间隙,所述下料斗的顶部边缘和壳体的内壁之间设置有间隙;

所述下旋转磨体上设置有供剥磨后的铁粒和供剥磨后的硅酸盐矿物粉料通过分离的分离通道。

上述的一种钢渣中铁粒和硅酸盐矿物分离的剥磨机,其特征在于:所述下旋转磨体为直圆锥磨体,所述下旋转磨体的底面为平面,所述下旋转磨体的锥面上设置有多个圆环磨槽,多个圆环磨槽的中心和下旋转磨体的中心同轴布设,相邻两个所述圆环磨槽之间设置有间隙,多个所述圆环磨槽沿下旋转磨体底面的半径方向布设,所述分离通道穿过所述圆环磨槽,且所述分离通道贯穿下旋转磨体;

所述上固定磨体的横截面为扇环形,所述上固定磨体的底部设置有与所述圆环磨槽配合的圆环剥磨凸起,所述圆环剥磨凸起的数量和所述圆环磨槽的数量相同且一一对应,所述剥磨腔位于圆环磨槽和圆环剥磨凸起之间。

上述的一种钢渣中铁粒和硅酸盐矿物分离的剥磨机,其特征在于:所述底座上设置有带动所述下旋转磨体旋转的驱动模块,所述驱动模块包括安装在底座上的主电机和与主电机传动连接的立式减速机,所述立式减速机的转盘上设置有磨盘,所述下旋转磨体和磨盘连接,所述分离通道通过下旋转磨体贯穿所述磨盘;

所述上固定磨体的数量为多个,多个所述上固定磨体沿下旋转磨体圆周均布。

上述的一种钢渣中铁粒和硅酸盐矿物分离的剥磨机,其特征在于:所述分离通道的数量为多组,所述分离通道的组数和下旋转磨体上的圆环磨槽的数量相同,各组所述分离通道均包括多个均布在圆环磨槽内的分离孔,所述分离孔垂直贯通下旋转磨体,所述分离孔的内侧壁截面由上至下逐渐增大,多组所述分离通道中分离孔的内侧壁截面由下旋转磨体底面中心至下旋转磨体底面边缘逐渐减少。

上述的一种钢渣中铁粒和硅酸盐矿物分离的剥磨机,其特征在于:所述施压机构与上固定磨体连接,所述施压机构的数量和上固定磨体的数量相同且一一对应;

所述施压机构包括设置在底座上的安装座、设置在所述安装座中的施压油缸、与施压油缸连接的连动拉杆和与连动拉杆连接的活动摇臂,所述活动摇臂穿过壳体与上固定磨体连接,所述施压油缸通过连动拉杆带动上固定磨体靠近或者远离下旋转磨体。

上述的一种钢渣中铁粒和硅酸盐矿物分离的剥磨机,其特征在于:所述安装座为中空结构,所述安装座包括梯形座体、设置在梯形座体顶部的顶框和两个对称设置在顶框上的上耳座,所述梯形座体为中空结构,所述顶框的长度大于梯形座体的长度;

所述连动拉杆包括下连接杆和与下连接杆连接的上连接部,所述下连接杆的一端设置有与施压油缸铰接的铰接耳,所述上连接部穿出梯形座体的上端与活动摇臂连接,所述上连接部与所述上耳座中设置有定位销;

所述活动摇臂上设置有两个对称布设的后连接板和两个对称布设的前连接板,所述活动摇臂上设置有配合上固定磨体安装的L形安装槽。

上述的一种钢渣中铁粒和硅酸盐矿物分离的剥磨机,其特征在于:所述壳体的下部圆周方向设置有多个开口部,各个所述开口部处设置有连接块,所述连接块的上弧形面与壳体的外侧壁连接贴合,所述连接块的外侧面上设置有连接板,所述连接板和壳体外侧壁之间设置有间隙;

所述连接板的外侧壁上设置有壳体压盖,所述壳体压盖包括压板框、围设在压板框内四周且靠近开口部的内折板和与内折板连接的内嵌板,所述内嵌板中部设置有供活动摇臂穿设的通道孔,所述活动摇臂的顶部和通道孔的顶部之间设置有上间隙,所述压板框贴合连接板的外侧壁;

所述活动摇臂的顶部设置上弧形面,所述活动摇臂的底部设置下弧形面,所述通道孔的四周设置有密封结构,所述密封结构包括沿通道孔的四周布设的胶皮和安装在胶皮外表面且对胶皮进行固定的钢板。

上述的一种钢渣中铁粒和硅酸盐矿物分离的剥磨机,其特征在于:所述下料斗的底部设置有下料管,所述下旋转磨体上设置有布料器;

所述壳体的内侧壁和磨盘的外侧壁之间设置有多个均布的导风板,相邻两个导风板之间设置有间隙,所述导风板的顶部低于磨盘的顶部。

上述的一种钢渣中铁粒和硅酸盐矿物分离的剥磨机,其特征在于:所述磨盘上套设有下壳体,所述下壳体的顶部和壳体的底部相贴合,所述下壳体侧壁上设置有进风口,所述下壳体的底部设置有出料口;

所述磨盘上设置有多个沿磨盘圆周方向均布的刮料板,所述刮料板伸入下壳体内,所述刮料板的底面高于下壳体底部内表面。

同时,本发明还公开了一种方法步骤简单、设计合理且实现方便、使用效果好的钢渣中铁粒和硅酸盐矿物分离的剥磨机的使用方法,其特征在于,该方法包括以下步骤:

步骤一、使用前准备:

步骤101、操作施压油缸收缩,施压油缸收缩通过连动拉杆带动活动摇臂绕定位销转动,连动拉杆转动带动活动摇臂摆动,活动摇臂带动上固定磨体的底部远离下旋转磨体,以使上固定磨体和下旋转磨体之间的剥磨腔满足剥磨要求;

步骤102、操作主电机工作,主电机工作带动立式减速机的转盘转动,立式减速机的转盘转动通过磨盘带动下旋转磨体旋转;

步骤103、在下旋转磨体旋转的过程中,同时通过进料管将待剥磨的钢渣送入下料斗中;

步骤104、下料斗中的钢渣通过下料管和布料器,布料器使钢渣均匀进入剥磨腔;

步骤二、钢渣的剥磨:

步骤201、操作施压油缸伸长,施压油缸伸长通过连动拉杆带动活动摇臂绕定位销反向转动,连动拉杆反向转动带动活动摇臂反向摆动,以使活动摇臂带动上固定磨体的底部靠近下旋转磨体,以使施压油缸对上固定磨体施加压力;

步骤202、在下旋转磨体旋转的过程中,下旋转磨体上的钢渣随着下旋转磨体旋转,钢渣受力向外边缘运动,在钢渣经过多个剥磨腔时,受下旋转磨体和上固定磨体的共同连续地挤压、剥削、研磨作用进行粉碎,得到剥磨后的铁粒和剥磨后的硅酸盐矿物粉料;

步骤三、铁粒和硅酸盐矿物分离:

步骤301、剥磨后的铁粒比重大,在翻越多个圆环磨槽中,从圆环磨槽槽底的分离孔落入下壳体,同时,剥磨后的硅酸盐矿物粉料被进风口吸入的上升气流所携带,流经导风板、转笼选粉机进行分选;

步骤302、转笼选粉机分选出来的硅酸盐矿物粉料从出风口排出收集;不合格的硅酸盐矿物颗粒靠重力下落至下料斗,从步骤104开始,继续再剥磨分离;下壳体中的铁粒经出料口收集,直至完成钢渣中铁粒和硅酸盐矿物分离。

本发明与现有技术相比具有以下优点:

1、结构简单、设计合理且安装布设简便,工作效率高,适应于普通炼钢所产生的固废钢渣中铁粒和硅酸盐矿物分离。

2、所采用的下旋转磨体和上固定磨体之间形成剥磨腔,一方面是实现对钢渣的剥磨;另一方面是因为剥磨后的铁粒比重大,在翻越多个剥磨腔中的圆环磨槽时,便于通过圆环磨槽的槽底的分离通道落入下壳体中收集。

3、所采用的施压机构,是为了钢渣进入剥磨腔中在施压机构作用下上固定磨体对钢渣进行剥削、挤压、研磨,在上固定磨体和下旋转磨体作用下,钢渣大颗粒被挤压、剥削、研磨,以得到剥磨后的铁粒和剥磨后的硅酸盐矿物粉料。

4、所采用的下旋转磨体能水平转动,是为了下旋转磨体中部的钢渣随着下旋转磨体旋转,钢渣受力向外边缘运动,实现多个剥磨腔的喂料;另外通过下旋转磨体的水平转动,以使剥磨后所产生的硅酸盐矿物粉料沿下旋转磨体的径向边缘连续排出,剥磨后的铁粒比重大停留在剥磨腔中,从而实现钢渣中铁粒和硅酸盐矿物分离。

5、所采用的下旋转磨体上设置有分离通道,是为了剥磨后的硅酸盐矿物粉料一部分被进风口吸入的上升气流所携带进入转笼选粉机进行分选,从而便于分选出大颗粒硅酸盐矿物粉料重新进行剥磨;同时是为了剥磨后所产生的铁粒通过分离通道落入下壳体,从而实现钢渣中铁粒分离收集。

6、所采用的钢渣中铁粒和硅酸盐矿物分离的剥磨机的使用方法步骤简单、实现方便且操作简便,确保钢渣中铁粒和硅酸盐矿物分离。

7、所采用的钢渣中铁粒和硅酸盐矿物分离的剥磨机的使用方法操作简便且使用效果好,首先是使用前准备,调节上固定磨体和下旋转磨体之间的剥磨腔满足剥磨要求,并通过布料器使钢渣均匀落入下旋转磨体中部;其次通过施压油缸调节上固定磨体施加压力,然后在下旋转磨体旋转下受下旋转磨体和上固定磨体的共同连续地挤压、剥削、研磨作用进行粉碎,得到剥磨后的铁粒和剥磨后的硅酸盐矿物粉料;最后是铁粒和硅酸盐矿物分离,操作便捷,不仅能对钢渣具有更高的加工处理效率,还能使设备大型化,大幅度提高产量,降低成本。

综上所述,本发明设计合理,操作便捷,实现钢渣中铁粒和硅酸盐矿物的剥磨分离,分离的铁粒惰性矿物形成铁质料、铁精粉回用于钢铁生产,分离的硅酸盐相矿物替代水泥熟料,用于水泥和商混生产,实现钢铁水泥循环经济,不仅减少占地和环保压力,而且实现大规模资源化利用,能够大型工业化,满足钢渣规模化固废利用,进而满足冶金行业过程中钢渣的重复再利用和绿色环保要求。

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

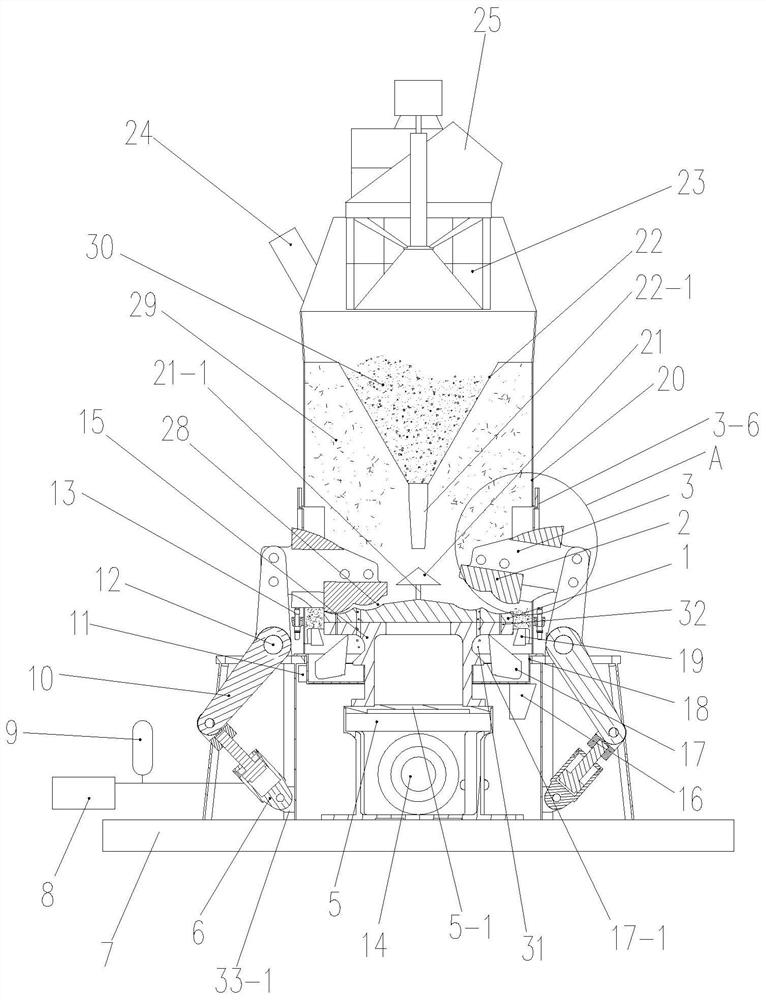

图1为本发明钢渣中铁粒和硅酸盐矿物分离的剥磨机的结构示意图。

图2为本发明钢渣中铁粒和硅酸盐矿物分离的剥磨机下旋转磨体的结构示意图。

图3为图2的俯视图。

图4为本发明钢渣中铁粒和硅酸盐矿物分离的剥磨机活动摇臂和上固定磨体的结构示意图。

图5为图4的仰视图。

图6为图1除去底座后的俯视图。

图7为本发明钢渣中铁粒和硅酸盐矿物分离的剥磨机施压机构和上固定磨体的结构示意图。

图8为本发明钢渣中铁粒和硅酸盐矿物分离的剥磨机连动拉杆的结构示意图。

图9为本发明钢渣中铁粒和硅酸盐矿物分离的剥磨机安装座的结构示意图。

图10为本发明钢渣中铁粒和硅酸盐矿物分离的剥磨机壳体的结构示意图。

图11为本发明钢渣中铁粒和硅酸盐矿物分离的剥磨机壳体压盖的结构示意图。

图12为图1中的A处放大图。

图13为本发明钢渣中铁粒和硅酸盐矿物分离的剥磨机壳体、活动摇臂和密封结构的示意图。

图14为本发明钢渣中铁粒和硅酸盐矿物分离的剥磨机磨盘的结构示意图。

图15为本发明钢渣中铁粒和硅酸盐矿物分离的剥磨机下壳体的结构示意图。

图16为本发明钢渣中铁粒和硅酸盐矿物分离的剥磨机磨盘和下壳体的位置示意图。

图17为本发明钢渣中铁粒和硅酸盐矿物分离的剥磨机碾磨线的断面剖视图。

图18为本发明钢渣中铁粒和硅酸盐矿物分离的剥磨机的使用方法的流程框图。

附图标记说明:

1—下旋转磨体; 1-1—锥面; 1-2—圆环磨槽;

1-2-1—第一圆环磨槽; 1-2-2—第二圆环磨槽; 1-3—平面;

2—上固定磨体; 2-1—圆环剥磨凸起;

2-1-1—第一圆环剥磨凸起; 2-1-2—第二圆环剥磨凸起;

2-2—倒角; 2-3—碾磨线; 2-4—上连接板;

3—活动摇臂; 3-0—上弧形面; 3-1—后连接板;

3-2—前连接板; 3-3—L形安装槽;

3-4—下弧形面; 3-6—压板框;

3-7—内折板; 3-8—内嵌板; 3-9—上间隙;

3-10—通道孔; 4-1—钢板; 4-2—胶皮;

4-3—外螺栓; 5—立式减速机; 5-1—转盘;

6—施压油缸; 7—底座; 8—液压油站;

9—蓄能器; 10—连动拉杆; 10-1—下连接杆;

10-2—上连接部; 10-2-1—第一连接部; 10-2-2—第二连接部;

10-2-3—第一定位孔; 10-2-4—第一上连接孔; 10-3—铰接耳;

11—进风口; 12—定位销; 13—限位杆;

14—主电机; 15—磨盘; 15-1—套筒部;

15-2—下圆环部; 15-3—锥环部; 15-4—上圆环部;

16—出料口; 17—刮料板; 17-1—水平杆;

18—下壳体; 18-1—底环; 18-2—水平外沿部;

18-3—内竖向环部; 18-4—外竖向环部; 19—导风板;

20—壳体; 20-1—连接板; 20-2—连接块;

20-3—开口部; 21—布料器; 21-1—连接杆;

22-1—下料管; 22—下料斗; 23—转笼选粉机;

24—进料管; 25—出风口; 28—剥磨腔;

29—硅酸盐矿物粉料; 30—钢渣; 31—铁粒;

32—分离孔; 32-1—第一分离孔; 32-2—第二分离孔;

33—梯形座体; 33-1—下耳座; 33-2—顶框;

33-3—上耳座。

具体实施方式

如图1至图17所示的一种钢渣中铁粒和硅酸盐矿物分离的剥磨机,包括底座7、壳体20、水平转动安装在壳体20内的下旋转磨体1和与所述下旋转磨体1配合的上固定磨体2,所述下旋转磨体1和所述上固定磨体2之间形成剥磨腔28,所述底座7上设置有对剥磨腔28中的钢渣30施加压力进行剥磨的施压机构,所述施压机构带动上固定磨体2能靠近或者远离下旋转磨体1;

所述壳体20的顶部设置有进料管24和转笼选粉机23,所述壳体20的顶部内设置有下料斗22,所述转笼选粉机23的底部和所述壳体20内连通,所述下料斗22的顶部和转笼选粉机23的底部之间设置有间隙,所述下料斗22的顶部边缘和壳体20的内壁之间设置有间隙;

所述下旋转磨体1上设置有供剥磨后的铁粒31和供剥磨后的硅酸盐矿物粉料29通过分离的分离通道。

如图2、图3、图4和图5所示,本实施例中,所述下旋转磨体1为直圆锥磨体,所述下旋转磨体1的底面为平面1-3,所述下旋转磨体1的锥面1-1上设置有多个圆环磨槽1-2,多个圆环磨槽1-2的中心和下旋转磨体1的中心同轴布设,相邻两个所述圆环磨槽1-2之间设置有间隙,多个所述圆环磨槽1-2沿下旋转磨体1底面的半径方向布设,所述分离通道穿过所述圆环磨槽1-2,且所述分离通道贯穿下旋转磨体1;

所述上固定磨体2的横截面为扇环形,所述上固定磨体2的底部设置有与所述圆环磨槽1-2配合的圆环剥磨凸起2-1,所述圆环剥磨凸起2-1的数量和所述圆环磨槽1-2的数量相同且一一对应,所述剥磨腔28位于圆环磨槽1-2和圆环剥磨凸起2-1之间。

本实施例中,所述底座7上设置有带动所述下旋转磨体1旋转的驱动模块,所述驱动模块包括安装在底座7上的主电机14和与主电机14传动连接的立式减速机5,所述立式减速机5的转盘5-1上设置有磨盘15,所述下旋转磨体1和磨盘15连接,所述分离通道通过下旋转磨体1贯穿所述磨盘15;

所述上固定磨体2的数量为多个,多个所述上固定磨体2沿下旋转磨体1圆周均布。

本实施例中,所述分离通道的数量为多组,所述分离通道的组数和下旋转磨体1上的圆环磨槽1-2的数量相同,各组所述分离通道均包括多个均布在圆环磨槽1-2内的分离孔32,所述分离孔32垂直贯通下旋转磨体1,所述分离孔32的内侧壁截面由上至下逐渐增大,多组所述分离通道中分离孔32的内侧壁截面由下旋转磨体1底面中心至下旋转磨体1底面边缘逐渐减少。

本实施例中,所述施压机构与上固定磨体2连接,所述施压机构的数量和上固定磨体2的数量相同且一一对应;

所述施压机构包括设置在底座7上的安装座、设置在所述安装座中的施压油缸6、与施压油缸6连接的连动拉杆10和与连动拉杆10连接的活动摇臂3,所述活动摇臂3穿过壳体20与上固定磨体2连接,所述施压油缸6通过连动拉杆10带动上固定磨体2靠近或者远离下旋转磨体1。

如图7、图8和图9所示,本实施例中,所述安装座为中空结构,所述安装座包括梯形座体33、设置在梯形座体33顶部的顶框33-2和两个对称设置在顶框33-2上的上耳座33-3,所述梯形座体33为中空结构,所述顶框33-2的长度大于梯形座体33的长度;

所述连动拉杆10包括下连接杆10-1和与下连接杆10-1连接的上连接部10-2,所述下连接杆10-1的一端设置有与施压油缸6铰接的铰接耳10-3,所述上连接部10-2穿出梯形座体33的上端与活动摇臂3连接,所述上连接部10-2与所述上耳座33-3中设置有定位销12;

所述活动摇臂3上设置有两个对称布设的后连接板3-1和两个对称布设的前连接板3-2,所述活动摇臂3上设置有配合上固定磨体2安装的L形安装槽3-3。

如图10、图11、图12和图13所示,本实施例中,所述壳体20的下部圆周方向设置有多个开口部20-3,各个所述开口部20-3处设置有连接块20-2,所述连接块20-2的上弧形面与壳体20的外侧壁连接贴合,所述连接块20-2的外侧面上设置有连接板20-1,所述连接板20-1和壳体20外侧壁之间设置有间隙;

所述连接板20-1的外侧壁上设置有壳体压盖,所述壳体压盖包括压板框3-6、围设在压板框3-6内四周且靠近开口部20-3的内折板3-7和与内折板3-7连接的内嵌板3-8,所述内嵌板3-8中部设置有供活动摇臂3穿设的通道孔3-10,所述活动摇臂3的顶部和通道孔3-10的顶部之间设置有上间隙3-9,所述压板框3-6贴合连接板20-1的外侧壁;

所述活动摇臂3的顶部设置上弧形面3-0,所述活动摇臂3的底部设置下弧形面3-4,所述通道孔3-10的四周设置有密封结构,所述密封结构包括沿通道孔3-10的四周布设的胶皮4-2和安装在胶皮4-2外表面且对胶皮4-2进行固定的钢板4-1。

本实施例中,所述下料斗22的底部设置有下料管22-1,所述下旋转磨体1上设置有布料器21;

所述壳体20的内侧壁和磨盘15的外侧壁之间设置有多个均布的导风板19,相邻两个导风板19之间设置有间隙,所述导风板19的顶部低于磨盘15的顶部。

本实施例中,所述磨盘15上套设有下壳体18,所述下壳体18的顶部和壳体20的底部相贴合,所述下壳体18侧壁上设置有进风口11,所述下壳体18的底部设置有出料口16;

所述磨盘15上设置有多个沿磨盘15圆周方向均布的刮料板17,所述刮料板17伸入下壳体18内,所述刮料板17的底面高于下壳体18底部内表面。

本实施例中,设置下旋转磨体1和所述上固定磨体2之间形成剥磨腔28,设置剥磨腔28一方面是为了对钢渣的盛装,实现对钢渣的剥磨;另一方面是为了剥磨后的铁粒31比重大,在翻越多个剥磨腔中的圆环磨槽1-2时,便于从圆环磨槽1-2中的分离孔32下落入下壳体。

本实施例中,设置施压机构,是为了钢渣进入剥磨腔中在施压机构作用下上固定磨体2对钢渣进行剥削、挤压、研磨,在上固定磨体2和下旋转磨体1共同作用下,钢渣大颗粒被挤压、剥削、研磨,以得到剥磨后的铁粒31和剥磨后的硅酸盐矿物粉料29。

本实施例中,设置下旋转磨体1能水平转动,是为了下旋转磨体1上的钢渣随着下旋转磨体1旋转,钢渣30受力向外边缘运动,实现多个剥磨腔的喂料;另外通过下旋转磨体1的水平转动,以使剥磨后所产生的硅酸盐矿物粉料29沿下旋转磨体1的径向边缘连续排出,剥磨后的铁粒31比重大停留在剥磨腔中,从而实现钢渣中铁粒和硅酸盐矿物分离。

本实施例中,下旋转磨体1上设置有分离通道,是为了剥磨后的硅酸盐矿物粉料29被进风口11吸入的上升气流所携带,流经导风板19进入转笼选粉机23进行分选,从而便于分选出的大颗粒硅酸盐矿物粉料重新进行剥磨;另外以使剥磨后所产生的铁粒通过分离通道,从而实现钢渣中铁粒和硅酸盐矿物分离收集。

本实施例中,所述圆环磨槽1-2的槽底呈劣弧,所述圆环磨槽1-2的槽底的弧度的取值范围为35°~70°。

如图2和图3所示,本实施例中,所述圆环磨槽1-2的数量为两个,两个所述圆环磨槽1-2分别为第一圆环磨槽1-2-1和第二圆环磨槽1-2-2,所述分离通道的组数为两组,两组所述分离通道中的分离孔32分别为第一分离孔32-1和第二分离孔32-2,所述第一分离孔32-1位于所述第一圆环磨槽1-2-1的槽底靠近第二圆环磨槽1-2-2的位置,以使第一分离孔32-1的中心线与所述下旋转磨体1的中心线之间的间距大于第一圆环磨槽1-2-1槽底的中线和所述下旋转磨体1的中心线之间的间距;

所述第二分离孔32-2位于所述第二圆环磨槽1-2-2的槽底靠近下旋转磨体1边缘的位置,以使第二分离孔32-2的中心线与所述下旋转磨体1的中心线之间的间距大于第二圆环磨槽1-2-2槽底的中线和所述下旋转磨体1的中心线之间的间距。

本实施例中,实际使用时,所述第一分离孔32-1的数量小于第二分离孔32-2的数量。

本实施例中,所述分离孔32的截面为圆形、椭圆形或者其它规则形状。

本实施例中,进一步优选,所述分离孔32的截面为圆形。

本实施例中,分离孔32垂直贯穿,分离孔32上小下大。

本实施例中,需要说明的是,分离孔32的内径范围小于50mm,分离孔32的数量为10个~100个。

本实施例中,所述下旋转磨体1的底面直径为30cm~1000cm。进一步优选,所述下旋转磨体1的底面直径为100cm~800cm。

本实施例中,需要说明的是,实际使用时,所述下旋转磨体1的上表面设置有耐磨层,所述耐磨层由采用含有碳化钨、碳化铬针状微晶体结构的耐磨合金材料制成。

如图5和图17所示,本实施例中,需要说明的是,实际使用时,所述上固定磨体2的下表面设置有碾磨线2-3,所述碾磨线2-3采用耐磨合金或耐磨的非金属材料制成,优选地采用含有碳化钨、碳化铬针状微晶体结构的耐磨合金材料制成,所述碾磨线2-3和上固定磨体2的直径方向之间的夹角为0~60°,碾磨线2-3的横截面为锯齿形。

本实施例中,所述圆环剥磨凸起2-1的数量为两个,两个所述圆环剥磨凸起分别为第一圆环剥磨凸起2-1-1和第二圆环剥磨凸起2-1-2。

本实施例中,所述施压机构的数量和上固定磨体2的数量相同均为2个~10个。

本实施例中,进一步优选,所述施压机构的数量和上固定磨体2的数量均为四个。

本实施例中,所述上连接部10-2包括与下连接杆10-1连接的第一连接部10-2-1和两个与第一连接部10-2-1一体成型的第二连接部10-2-2,所述第一连接部10-2-1和下连接杆10-1一体成型,所述第一连接部10-2-1和第二连接部10-2-2之间的夹角为钝角。

本实施例中,所述梯形座体33内设置有与施压油缸6的固定端连接的下耳座33-1。

本实施例中,所述第一连接部10-2-1中设置有第一定位孔10-2-3,所述上耳座33-3中设置有第二定位孔,所述定位销12穿设在第一定位孔10-2-3和所述第二定位孔中,所述第二连接部10-2-2上设置有第一上连接孔10-2-4,所述后连接板3-1上设置有第二上连接孔,所述第一上连接孔10-2-4和第二上连接孔中穿设螺栓。

本实施例中,实际使用时,所述上耳座33-3中还设置有止推轴承。用来承受定位销12的轴向力。

本实施例中,所述上固定磨体2的顶部设置有两个上连接板2-4,两个所述上连接板2-4和两个前连接板3-2通过螺栓连接,实现上固定磨体2和活动摇臂3的可拆卸连接。

本实施例中,所述下连接杆10-1由铰接耳10-3至第一连接部10-2-1的横截面面积逐渐增大。

本实施例中,所述施压油缸6通过供油管与液压油站8连接,所述供油管上设置有蓄能器9,通过设置蓄能器9起到稳定压力和吸收振动的作用。

本实施例中,两个所述第二连接部10-2-2位于两个后连接板3-1之间,所述第二连接部10-2-2贴合后连接板3-1,所述第二连接部10-2-2和后连接板3-1通过螺栓连接。

本实施例中,实际安装时,相邻两个上固定磨体2之间设置有配合间隙,所述上固定磨体2的侧面设置有倒角2-2。

如图14所示,本实施例中,所述磨盘15包括套筒部15-1、设置在套筒部15-1底部的下圆环部15-2、套设在套筒部15-1上锥环部15-3和设置在套筒部15-1顶部的上圆环部15-4,所述下圆环部15-2安装在立式减速机5的转盘5-1上,实现立式减速机5的转盘5-1和磨盘15的传动连接,所述锥环部15-3的外径小于下圆环部15-2的外径,所述上圆环部15-4的外径大于所述锥环部15-3的外径和下圆环部15-2的外径。

本实施例中,实际使用时,所述上圆环部15-4与下旋转磨体1通过上螺栓连接,便于下旋转磨体1的维修更换。

如图15和图16所示,本实施例中,所述下壳体18包括底环18-1、设置在底环18-1的内侧壁上且套设在套筒部15-1上的内竖向环部18-3和设置在底环18-1的外侧壁上的外竖向环部18-4,所述外竖向环部18-4的顶部边缘设置有水平外沿部18-2,所述内竖向环部18-3的顶部位于锥环部15-3的底面下方,所述外竖向环部18-4的顶部高于内竖向环部18-3的顶部,所述水平外沿部18-2的外径大于外竖向环部18-4的外径。

本实施例中,所述水平外沿部18-2的顶部和壳体20的底部贴合,且所述水平外沿部18-2的顶部延伸至壳体20的外侧壁外,以使顶框33-2伸入水平外沿部18-2的底部,通过安装座对下壳体18和壳体20的支撑固定,提高了整体的稳定性。

本实施例中,所述刮料板17的横截面由上至下逐渐增大,所述刮料板17的顶部和上圆环部15-4的底部贴合,所述刮料板17的内侧壁和所述锥环部15-3的外侧壁之间设置有水平杆17-1,所述刮料板17的底部高于底环18-1的底部,通过刮料板17随磨盘15旋转,实现下壳体18内的铁粒的刮料以从出料口16排出。

本实施例中,所述下旋转磨体1的顶部中心位置设置有连接杆21-1,所述布料器21为伞形布料器,所述布料器21和连接杆21-1连接,所述布料器21的中心线、下料管22-1的中心线和下旋转磨体1的中心线重合,所述布料器21的底部边缘和多个上固定磨体2内侧壁之间设置有间隙。

本实施例中,转笼选粉机23可参考申请号为201210219247.3中国发明专利立式磨机低速大转矩永磁电动机直驱式选粉机的结构。

本实施例中,实际使用时,所述转笼选粉机23的出风口25上设置有用于收集分离后的硅酸盐矿物的收集箱。

本实施例中,实际使用时,下料斗22的顶部边缘和壳体20的内壁之间设置有多个均布的支撑杆,以使下料斗22安装在壳体20的顶部内,且下料斗22的顶部边缘和壳体20的内壁之间设置有间隙,相邻两个所述支撑杆之间设置有间隙,便于气流的上升,从而便于剥磨后的硅酸盐矿物粉料29上升进入转笼选粉机23中。

本实施例中,所述钢板4-1和胶皮4-2中穿设有外螺栓4-3,通过外螺栓4-3将钢板4-1和胶皮4-2安装在内嵌板3-8上,以使活动摇臂3和壳体20能密封连接。

本实施例中,所述壳体20外设置有限位杆13,通过限位杆13限制调节剥磨腔28的最小间距,避免上固定磨体2和下旋转磨体1直接接触损坏。

本实施例中,设置活动摇臂3的顶部设置上弧形面3-0,是为了在施压油缸6伸缩作用下通过连动拉杆10带动活动摇臂3摆动过程中,上弧形面3-0和通道孔3-10的顶部之间的上间隙3-9的间距不变;设置活动摇臂3的顶部设置下弧形面3-4,下弧形面3-4和通道孔3-10的底部之间的上间隙3-9的间距不变,便于活动摇臂3和内嵌板3-8通过密封结构的密封连接。

本实施例中,实际使用时,下弧形面3-4、下弧形面3-4所处的圆心和销轴孔10-2-3中心重合。

本实施例中,设置开口部20-3便于上固定磨体2的安装和检修。

如图18所示的一种钢渣中铁粒和硅酸盐矿物分离的剥磨机的使用方法,包括以下步骤:

步骤一、使用前准备:

步骤101、操作施压油缸6收缩,施压油缸6收缩通过连动拉杆10带动活动摇臂3绕定位销12转动,连动拉杆10转动带动活动摇臂3摆动,活动摇臂3带动上固定磨体2的底部远离下旋转磨体1,以使上固定磨体2和下旋转磨体1之间的剥磨腔28满足剥磨要求;

步骤102、操作主电机14工作,主电机14工作带动立式减速机5的转盘5-1转动,立式减速机5的转盘5-1转动通过磨盘15带动下旋转磨体1旋转;

步骤103、在下旋转磨体1旋转的过程中,同时通过进料管24将待剥磨的钢渣30送入下料斗22中;

步骤104、下料斗22中的钢渣30通过下料管22-1和布料器21,布料器21使钢渣均匀进入剥磨腔28;

步骤二、钢渣的剥磨:

步骤201、操作施压油缸6伸长,施压油缸6伸长通过连动拉杆10带动活动摇臂3绕定位销12反向转动,连动拉杆10反向转动带动活动摇臂3反向摆动,以使活动摇臂3带动上固定磨体2的底部靠近下旋转磨体1,以使施压油缸6对上固定磨体2施加压力;

步骤202、在下旋转磨体1旋转的过程中,下旋转磨体1上的钢渣随着下旋转磨体1旋转,钢渣30受力向外边缘运动,在钢渣30经过多个剥磨腔28时,受下旋转磨体1和上固定磨体2的共同连续地挤压、剥削、研磨作用进行粉碎,得到剥磨后的铁粒31和剥磨后的硅酸盐矿物粉料29;

步骤三、铁粒和硅酸盐矿物分离:

步骤301、剥磨后的铁粒31比重大,在翻越多个圆环磨槽1-2中,从圆环磨槽1-2槽底的分离孔32落入下壳体18,同时,剥磨后的硅酸盐矿物粉料29被进风口11吸入的上升气流所携带,流经导风板19、转笼选粉机23进行分选;

步骤302、转笼选粉机23分选出来的硅酸盐矿物粉料从出风口25排出收集;不合格的硅酸盐矿物颗粒靠重力下落至下料斗22,从步骤104开始,继续再剥磨分离;下壳体18中的铁粒31经出料口16收集,直至完成钢渣中铁粒和硅酸盐矿物分离。

本实施例中,实际使用时,进风口11导入一定温度的热烟气,热烟气温度为50℃~600℃,进一步优选热烟气温度为60℃~400℃。

本实施例中,壳体20内为负压操作。

本实施例中,设置圆环磨槽1-2为多个,形成多个剥磨腔28,实现剥削挤压研磨,构成对钢渣30运动产生一定阻碍,有利于提高粉碎效率。

本实施例中,下旋转磨体1旋转的转速为5转/分钟~1000转/分钟,优选地为5转/分钟~200转/分钟,下旋转磨体1的转速为连续可调或为固定转速,以满足不同物料,各种生产工艺的要求。

本实施例中,液压油站8向施压油缸6注入高压油,调节高压油压力大小,使活动摇臂3施加到上固定磨体2向下的压力变化,用于稳定生产。

本实施例中,实际使用时,在施压油缸6的供油管上设置油压传感器,通过油压传感器可以检测施压油缸6对上固定磨体2施加的压力,从而以使施压油缸6对上固定磨体2施加压力。

本实施例中,实际使用时,将收集到的铁粒31进一步经过多道磁选,得到单质铁粒、铁精粉、RO相物料等副产品。

综上所述,本发明设计合理,操作便捷,实现钢渣中铁粒和硅酸盐矿物的剥磨分离,分离的铁粒惰性矿物形成铁质料、铁精粉回用于钢铁生产,分离的硅酸盐相矿物替代水泥熟料,用于水泥和商混生产,实现钢铁水泥循环经济,不仅减少占地和环保压力,而且实现大规模资源化利用,能够大型工业化,满足钢渣规模化固废利用,进而满足冶金行业过程中钢渣的重复再利用和绿色环保要求。

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

- 一种钢渣中铁粒和硅酸盐矿物分离的剥磨机及其使用方法

- 一种钢渣中铁粒和硅酸盐矿物分离的剥磨机构