一种微镜及制作方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及微镜及制作方法,属于半导体加工方法;主要涉及适用于MEMS微镜制作的晶圆级半导体加工方法,特别针对应用在光学系统领域的光学MEMS微镜装置。

背景技术

自1980年第一款扫描式硅镜发布以来,微机电系统(microelectromechanicalsystems,以下简称MEMS)被广泛应用于光学扫描领域,并发展出大量的技术及产品。光学扫描领域已经成为了MEMS研究的重要方向。而随着技术的发展,在过去的十年间,微型投影技术和众多的医学成像技术的应用,成为了当前MEMS光学扫描装置,尤其是激光扫描装置发展的主要方向。微型投影技术的发展,促使了一些列新型产品的出现,比如手机大小的微型激光投影仪或者带有激光投影功能的智能手机、驾驶车辆时车内放置的可用于显示导航信息的抬头显示器HUD,虚拟现实技术VR、增强现实技术AR等在内的各种可穿戴设备等。

传统的公知的MEMS微镜装置制作方法通常基于对单片SOI晶圆进行半导体加工。SOI晶圆由一层或多层单晶硅器件层,一层或多层二氧化硅掩埋层和底部单晶硅衬底层构成。传统的基本的MEMS微镜制作方法的流程如下:

1.通过金属蒸镀方法在器件层的特定区域内蒸镀金属层,形成镜面和焊盘等结构;

2.通过深刻蚀方法刻蚀器件层,形成包括微镜、扭转轴、电隔离槽等主要结构

3.倒置SOI晶圆,通过深刻蚀方法在衬底层的特定区域内进行背腔刻蚀

4.进一步刻蚀掩埋层,释放可动结构;

5.排布有背腔结构的衬底层与另外的半导体晶圆键合,对MEMS微镜进行封底。

在应用传统的制作方法制作MEMS微镜装置时,需要依次对SOI晶圆的器件层和衬底层进行刻蚀加工,在完成器件层加工后倒置晶圆圆片,再进行背腔刻蚀。因此,完成器件层加工后,需要制备保护层保护器件层结构,从而避免已完成的器件层结构与机台发生直接接触。

发明内容

为了解决上述技术问题,本发明提供了一种微镜,所述微镜包括第一晶圆和第二晶圆,所述第一晶圆和所述第二晶圆键合成整体;所述第一晶圆的表面设有空腔,所述第二晶圆的表面设有至少一层器件层,所述器件层上设有若干金属层;所述第一晶圆具有所述空腔的表面设有二氧化硅薄膜,或者所述第二晶圆与所述第一晶圆连接的表面设有二氧化硅薄膜。

本发明还提供了一种微镜,所述微镜包括第一晶圆和第二晶圆,所述第一晶圆和所述第二晶圆键合成整体;所述第一晶圆的表面设有空腔,所述空腔包括侧壁和底面,所述侧壁所在平面与所述底面所在平面的夹角为锐角;所述第二晶圆的表面设有至少一层器件层,所述器件层上设有若干金属层;所述第一晶圆具有所述空腔的表面设有二氧化硅薄膜,所述二氧化硅薄膜上设有若干金属层。

进一步的,所述第一晶圆和所述第二晶圆之间通过键合材料间接键合成整体;所述键合材料的表面设有若干沟道,设有沟道的表面与所述第一晶圆或所述第二晶圆连接,所述空腔键合后能够通过所述沟道与外界连通,使得空腔内的气压与外界气压相同。

进一步的,所述第一晶圆和所述第二晶圆之间直接键合成整体;所述第一晶圆的键合表面和所述第二晶圆的键合表面中至少一个设有若干沟槽,所述空腔键合后能够通过所述沟槽与外界连通,使得空腔内的气压与外界气压相同。

相应地,本发明提供了一种微镜制作方法,所述方法包括:

准备第一待加工晶圆和第二待加工晶圆,所述第二待加工晶圆设有器件层;

对所述第一待加工晶圆的表面进行打磨和抛光,并通过刻蚀方法,在所述第一待加工晶圆上刻蚀出空腔;

将所述第一待加工晶圆和所述第二待加工晶圆键合成整体;

将所述第二待加工晶圆减薄至器件层,并使得所述第二待加工晶圆表面和所述器件层表面光滑平整;

通过蒸镀方法,在定义的范围内蒸镀形成金属层;

通过深刻蚀方法,在所述器件层上刻蚀出所述微镜的主要结构。

相应地,本发明还提供了一种微镜制作方法,所述方法包括:

准备第一待加工晶圆和第二待加工晶圆,所述第二待加工晶圆设有器件层;

对所述第一待加工晶圆的表面进行打磨和抛光,并通过刻蚀方法,在所述第一待加工晶圆上刻蚀出空腔;

通过深刻蚀方法,在器件层上刻蚀出所述微镜的主要结构;

将所述第二待加工晶圆和所述第一待加工晶圆精确对齐,使得所述第二待加工晶圆上排布的刻蚀结构与所述第一待加工晶圆的空腔一一对应,并将所述第一待加工晶圆和所述第二待加工晶圆键合成整体;

将所述第二待加工晶圆减薄至器件层,并使得第二待加工晶圆表面和器件层表面光滑平整;

采用硬掩模,在所述器件层的特定范围内通过蒸镀或者溅射方法形成金属层。

进一步的,上述两种制作方法中,在所述将所述第一待加工晶圆和所述第二待加工晶圆键合成整体前,还包括方法:

通过PECVD方法或热氧化方法,在所述第一待加工晶圆刻蚀有空腔的表面上或在所述第二待加工晶圆的器件层上沉积形成二氧化硅薄膜;

其中,

当所述二氧化硅薄膜在未经过深刻蚀的所述第二待加工晶圆的器件层上形成时,

在完成所述通过深刻蚀方法,在所述器件层上刻蚀出所述微镜的主要结构完成后,还要对沉积在器件层上的所述二氧化硅薄膜进行湿法刻蚀,使得可动结构释放;

当所述二氧化硅薄膜通过热氧化形成在所述第二待加工晶圆的器件层上时,所述待加工晶圆的器件层需未经过深刻蚀方法形成微镜器件层结构。

进一步的,上述第二种制作方法中,在所述对所述第一待加工晶圆的表面进行打磨和抛光,并通过刻蚀方法,在所述第一待加工晶圆上刻蚀出空腔中,其中,所述刻蚀方法为各向异性湿法刻蚀;

且,在所述第一待加工晶圆上刻蚀出空腔后,

通过PECVD工艺、LPCVD工艺或热氧化工艺,在所述第一待加工晶圆刻蚀有空腔的表面上沉积或生成二氧化硅薄膜;

通过金属蒸镀工艺,在所述空腔的底部和侧壁以及空腔四周的局部区域形成金属层,并在金属层间形成金属导线。

进一步的,上述两种制作方法中,所述将所述第一待加工晶圆和所述第二待加工晶圆键合成整体中,所述键合方式包括直接键合和通过键合材料间接键合;

当所述第一待加工晶圆和所述第二待加工晶圆通过键合材料间接键合成整体时,所述键合材料需要预先经过图形化处理,形成与所述空腔结构相连的沟道,使得所述空腔与外部环境相通,空腔内的气压与外界大气压强相同;

当所述第一待加工晶圆和所述第二待加工晶圆直接键合成整体时,通过浅刻蚀在所述第一待加工晶圆设有空腔的表面形成沟槽或者在第二待加工晶圆的器件层上形成沟槽,使得所述空腔与外部环境相通,空腔内的气压与外界大气压强相同。

进一步的,当所述第一待加工晶圆和所述第二待加工晶圆直接键合成整体时,所述沟槽的刻蚀工序在所述空腔刻蚀工序前进行;或所述沟槽的刻蚀工序与所述空腔刻蚀工序同时进行。

进一步的,当所述第一待加工晶圆和所述第二待加工晶圆直接键合成整体时,所述二氧化硅薄膜需通过热氧化方法生成。

进一步的,上述两种制作方法中,所述第一待加工晶圆为单晶硅圆片;所述第二待加工晶圆包括SOI晶圆或单晶硅圆片;

当所述第二待加工晶圆为SOI晶圆时,所述SOI晶圆包括单晶硅衬底层、至少一层二氧化硅掩埋层和至少一层单晶硅器件层,且所述二氧化硅掩埋层和所述单晶硅器件层依次堆叠于所述单晶硅衬底层上;

当所述第二待加工晶圆为单晶硅圆片时,单晶硅圆片的一面设有器件层。

进一步的,当所述第二待加工晶圆为SOI晶圆时,所述将所述第二待加工晶圆减薄至器件层,并使得所述第二待加工晶圆表面和所述器件层表面光滑平整,还包括:

通过化学机械抛光去除所述SOI晶圆的单晶硅衬底层,使其减薄至二氧化硅掩埋层,并使得晶圆表面光滑平整;

通过刻蚀方法去除所述SOI晶圆的二氧化硅掩埋层,使其减薄至器件层,并使得晶圆表面和器件层表面光滑平整;

当所述第二待加工晶圆为单晶硅圆片时,通过控制单晶硅圆片的减薄厚度,使剩下的厚度成为器件层。

实施本发明实施例,具有如下有益效果:

(1)在通过刻蚀形成背腔时,不需要对晶圆进行倒置,也不需要制备额外的保护层保护已加工完成的器件层,降低了成本,缩短了生产时间,提升了生产效率;

(2)不需要使用另外的半导体晶圆,对MEMS微镜装置进行封底,进一步降低了材料成本和方法成本;

(3)键合时通过气压平衡方案使背腔结构与外界连通,以避免后期圆片减薄时,键合的圆片内存在气压差而造成圆片胀破,提高了方法的稳定性;

(4)MEMS微镜装置的空腔结构和器件层结构分别在不同的晶圆上制作,可同时在不同的机台上进行,进一步提升了生产效率;

(5)在先键合再制作器件层的方法中,对设备的对准精度要求小;

(6)可用于生产各类MEMS微镜装置,包括但不限于基于水平梳齿和垂直梳齿的静电驱动式MEMS微镜,根据本方法所得装置可集成于多种模组系统中,适用范围广。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案和优点,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

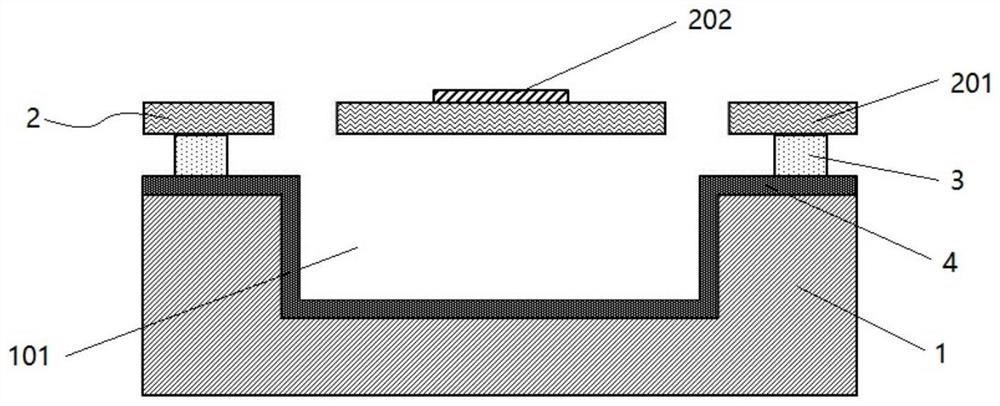

图1是本发明所述微镜通过键合材料间接键合时的结构示意图;

图2(a)至图2(f)是图1所述微镜的一种制作方法流程图;

其中,图2(d)是所述沟道的结构示意图;

图3(a)至图3(e)是图1所述微镜的一种制作方法流程图;

图4(a)至图4(e)是图1所述微镜的一种制作方法流程图;

图5(a)至图5(e)是图1所述微镜的一种制作方法流程图;

图6是本发明所述微镜直接键合时的一种结构示意图;

图7是本发明所述微镜直接键合时的另一种结构示意图;

图8(a)是实施例十所述沟槽和所述空腔同时刻蚀的示意图;

图8(b)是实施例十中所述第一单晶硅圆片与SOI晶圆直接键合的示意图;

图9是实施例十一中所述第一单晶硅圆片与SOI晶圆直接键合的示意图;

图10(a)至图10(i)是玻璃晶圆和SOI晶圆制作微镜的一种方法流程图;

图11(a)至图11(i)是通过各向异性湿法刻蚀制作微镜的一种方法流程图;

图11(j)是为实施例十三中制作完成的微镜的俯视示意图。

其中,图中附图对应标记为:1-第一晶圆;101-空腔;2-第二晶圆;201-器件层;202-金属层;3-键合材料;301-沟道;4-二氧化硅薄膜;5-第一单晶硅圆片;501-第一主面;502-光刻胶图形层;503-底部金属层;504-次级焊盘;505-金属导线层;506-金属键合层;6-SOI晶圆;601-单晶硅器件层;602-二氧化硅掩埋层;603-单晶硅衬底层;604-微镜镜面;605-初级焊盘;7-第二单晶硅圆片;8-玻璃晶圆;9-沟槽。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。显然,所描述的实施例仅仅是本发明一个实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含的包括一个或者更多个该特征。而且,术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。

实施例一:

如图1所示,本实施例提供了一种微镜,所述微镜包括第一晶圆1和第二晶圆2,所述第一晶圆1和所述第二晶圆2之间通过键合材料3间接键合成整体;所述第一晶圆1的表面设有空腔101,所述第二晶圆2的表面设有器件层201,所述器件层201上设有若干金属层202。

进一步的,所述微镜还包括镜面、梳齿结构、扭转轴和电隔离槽等主要结构。

进一步的,所述第一晶圆1设有所述空腔101的表面上设有二氧化硅薄膜4,所述二氧化硅薄膜4的厚度范围为0.1~5μm。

进一步的,所述键合材料3的表面设有若干沟道301,设有沟道301的表面与所述第一晶圆1或所述第二晶圆2连接,所述空腔101键合后能够与外界连通,使得空腔101内的气压与外界气压相同。

如图2(d)所示,进一步的,所述沟道301为横纵相交的“十”字结构。

如图2(a)至图2(f)相应的,本实施例还提供了一种上述微镜的制作方法,所述制作方法采用第一单晶硅圆片5和SOI晶圆6作为原料,通过键合材料3将两者间接键合在一起,并经过加工制作成所述第一晶圆1和所述第二晶圆2,最终得到微镜;

其中,所述SOI晶圆6包括单晶硅器件层601、二氧化硅掩埋层602和单晶硅衬底层603,所述单晶硅器件层601的厚度范围为10~100μm,所述二氧化硅掩埋层602的厚度范围为0.1~3μm,所述单晶硅衬底层603的厚度范围为100μm~1mm。

具体的,所述制作方法包括以下步骤:

S100:准备第一单晶硅圆片5和SOI晶圆6;

S200:对所述第一单晶硅圆片5的表面进行打磨和抛光,并通过刻蚀方法,在所述第一单晶硅圆片5的第一主面501上刻蚀出空腔101,如图2(a)所示;

S300:通过PECVD方法,在刻蚀后的所述第一主面501上沉积形成二氧化硅薄膜4,所述二氧化硅薄膜4的厚度范围为0.1~5μm,如图2(b)所示;

S400:将所述SOI晶圆6和所述第一单晶硅圆片5通过键合材料3间接键合成整体,如图2(c)所示;

S500:将所述SOI晶圆6减薄至单晶硅器件层601,并使得SOI晶圆6表面和单晶硅器件层601表面光滑平整,如图2(e)所示;

S600:通过蒸镀方法,在定义的范围内蒸镀形成金属层202,如图2(f)所示;

S700:通过深刻蚀方法,在所述单晶硅器件层601上刻蚀出所述微镜的主要结构,如图1所示。

进一步的,所述步骤S100中,根据实际的加工情况,所述刻蚀可以是湿法刻蚀,也可以是干法刻蚀。

进一步的,所述步骤S400中,所述键合材料3预先经过图形化处理,形成与所述空腔101结构相连的沟道301。键合完成后,通过所述沟道301,第一单晶硅圆片5的空腔101结构始终与外部环境相通,空腔101内的气压与外界大气压强相同。

进一步的,图形化处理后的键合材料3表面形成横纵相交的“十”字沟道301,如图2(d)所示。

进一步的,根据采用的键合方法不同,所述键合材料3也不同。所述键合材料3可以是金属或玻璃浆料;具体的,金属包括金、铝等。

进一步的,所述步骤S500还包括以下步骤:

S510:通过化学机械抛光去除所述SOI晶圆6的单晶硅衬底层603,使其减薄至二氧化硅掩埋层602,并使得晶圆表面光滑平整;

S520:通过刻蚀方法去除所述SOI晶圆6的二氧化硅掩埋层602,使其减薄至单晶硅器件层601,并使得SOI6晶圆表面和单晶硅器件层601表面光滑平整。

进一步的,所述步骤S510中,还可以通过研磨等方式去除单晶硅衬底层603。

进一步的,所述步骤S520中的单晶硅器件层601即为所述第二晶圆2的器件层201。

进一步的,所述步骤S600中,所述微镜的主要结构包括镜面、梳齿结构、扭转轴和电隔离槽等结构;所述金属层202用于构成微镜镜面和焊盘等结构。

进一步的,所述金属层202的材料为金,且其厚度范围为10~1000nm。

实施例二:

本实施例提供了一种微镜的制作方法,与实施例一中提供的制作方法的区别在于,实施例一的步骤S300。在本实施例中,所述二氧化硅薄膜4能够沉积在所述SOI晶圆6的单晶硅器件层601上;

则,在完成所述通过深刻蚀方法,在所述单晶硅器件层601上刻蚀出所述微镜的主要结构后,还要对沉积在单晶硅器件层601上的所述二氧化硅薄膜4进行湿法刻蚀,使得可动结构释放。

实施例三:

如图1所示,本实施例提供了一种微镜,所述微镜包括第一晶圆1和第二晶圆2,所述第一晶圆1和所述第二晶圆2之间通过键合材料3间接键合成整体;所述第一晶圆1的表面设有空腔101,所述第二晶圆2的表面设有器件层201,所述器件层201上设有若干金属层202。

进一步的,所述微镜还包括镜面、梳齿结构、扭转轴和电隔离槽等主要结构。

进一步的,所述第一晶圆1设有所述空腔101的表面上设有二氧化硅薄膜4,所述二氧化硅薄膜4的厚度范围为0.1~5μm。

进一步的,所述键合材料3的表面设有若干沟道301,设有沟道301的表面与所述第一晶圆1或所述第二晶圆2连接,所述空腔101键合后能够与外界连通,使得空腔101内的气压与外界气压相同。

如图2(d)所示,进一步的,所述沟道301为横纵相交的“十”字结构。

如图3(a)至3(e)所示,相应的,本实施例还提供了一种微镜制作方法,所述制作方法采用第一单晶硅圆片5和第二单晶硅圆片7;通过键合材料3将两者间接键合在一起,并经过加工制作成所述第一晶圆1和所述第二晶圆2,最终得到微镜。

所述第一单晶硅圆片5包括第一主面501,即为图3(b)中的上表面。

具体的,所述制作方法包括以下步骤:

S100:准备第一单晶硅圆片5和第二单晶硅圆片7;

S200:对所述第一单晶硅圆片5的表面进行打磨和抛光,并通过刻蚀方法,在所述第一单晶硅圆片5的第一主面501上刻蚀出空腔101,如图3(a)所示;

S300:通过PECVD方法,在刻蚀后的所述第一主面501上沉积形成二氧化硅薄膜4,所述二氧化硅薄膜4的厚度范围为0.1~5μm,如图3(b)所示;

S400:将所述第二单晶硅圆片7和所述第一单晶硅圆片5通过键合材料3间接键合成整体,如图3(c)所示;

S500:对所述第二单晶硅圆片7进行减薄成为器件层201,使得留下的第二单晶硅圆片7的厚度范围为10~100μm,如图3(d)所示;

S600:通过蒸镀方法,在定义的范围内蒸镀形成金属层202,如图3(e)所示;

S700:通过深刻蚀方法,在器件层201上刻蚀出所述微镜的主要结构,如图1所示。

进一步的,所述步骤S100中,根据实际的加工情况,所述刻蚀可以是湿法刻蚀,也可以是干法刻蚀。

进一步的,所述步骤S400中,所述键合材料3预先经过图形化处理,形成与所述空腔101结构相连的沟道301。键合完成后,通过所述沟道301,第一单晶硅圆片5的空腔101结构始终与外部环境相通,空腔101内的气压与外界大气压强相同。

进一步的,图形化处理后的键合材料3表面形成横纵相交的“十”字沟道301。

进一步的,根据采用的键合方法不同,所述键合材料3也不同。所述键合材料3可以是金属或玻璃浆料,具体的金属包括金、铝等。

进一步的,所述步骤S500中通过精确控制所述第二单晶硅圆片7的减薄厚度,以使得剩下的厚度范围在10~100μm之间的部分成为器件层201,为后续工序服务。

进一步的,所述步骤S600中,所述微镜的主要结构包括镜面、梳齿结构、扭转轴和电隔离槽等结构;所述金属层202用于构成微镜镜面和焊盘等结构。

进一步的,所述金属层202的材料为金,且其厚度范围为10~1000nm。

实施例四:

本实施例提供了一种微镜的制作方法,与实施例三中提供的制作方法的区别在于,实施例三的步骤S300。在本实施例中,所述二氧化硅薄膜4能够沉积在所述第二单晶硅圆片7上;

则,在完成所述通过深刻蚀方法,在所述单晶硅器件层601上刻蚀出所述微镜的主要结构后,还要对沉积在第二单晶硅圆片7上的所述二氧化硅薄膜4进行湿法刻蚀,使得可动结构释放。

实施例五:

如图1所示,本实施例提供了一种微镜,所述微镜包括第一晶圆1和第二晶圆2,所述第一晶圆1和所述第二晶圆2之间通过键合材料3间接键合成整体;所述第一晶圆1的表面设有空腔101,所述第二晶圆2的表面设有器件层201,所述器件层201上设有若干金属层202。

进一步的,所述微镜还包括镜面、梳齿结构、扭转轴和电隔离槽等主要结构。

进一步的,所述第一晶圆1设有所述空腔101的表面上设有二氧化硅薄膜4,所述二氧化硅薄膜4的厚度范围为0.1~5μm。

进一步的,所述键合材料3的表面设有若干沟道301,设有沟道301的表面与所述第一晶圆1或所述第二晶圆2连接,所述空腔101键合后能够与外界连通,使得空腔101内的气压与外界气压相同。

进一步的,所述沟道301为横纵相交的“十”字结构。

如图4(a)至4(e)所示,相应的,本实施例还提供了一种微镜制作方法,所述制作方法采用第一单晶硅圆片5和SOI晶圆6作为原料,通过键合材料3将两者间接键合在一起,并经过加工制作成所述第一晶圆1和所述第二晶圆2,最终得到微镜;

其中,所述SOI晶圆6包括单晶硅器件层601、二氧化硅掩埋层602和单晶硅衬底层603。

具体的,所述制作方法包括以下步骤:

S100:准备第一单晶硅圆片5和SOI晶圆6;

S200:对所述第一单晶硅圆片5的表面进行打磨和抛光,并通过刻蚀方法,在所述第一单晶硅圆片5的第一主面501上刻蚀出空腔101,如图4(a)所示;

S300:通过PECVD方法,在刻蚀后的所述第一主面501上沉积形成二氧化硅薄膜4,如图4(b)所示;

S400:通过深刻蚀方法,在器件层201上刻蚀出所述微镜的主要结构,如图4(c)所示;

S500:将步骤S400中的所述SOI晶圆6和步骤S300中的所述第一单晶硅圆片5精确对齐,使得所述SOI晶圆6上排布的刻蚀结构与所述第一单晶硅圆片5的空腔101一一对应;并通过键合材料3将所述SOI晶圆6和所述第一单晶硅圆片5通过键合材料3间接键合成整体,如图4(d)所示;

S600:将所述SOI晶圆6减薄至单晶硅器件层601,并使得SOI晶圆6表面和单晶硅器件层601表面光滑平整,如图4(e)所示;

S700:采用硬掩模,在所述器件层201的特定范围内通过蒸镀或者溅射方法形成金属层202,如图1所示。

进一步的,所述步骤S100中,根据实际的加工情况,所述刻蚀可以是湿法刻蚀,也可以是干法刻蚀。

进一步的,所述步骤S400中,通过深刻蚀方法刻蚀出的微镜主要结构包括镜面、梳齿结构、扭转轴和电隔离槽等。

进一步的,所述步骤S500中,所述键合材料3预先经过图形化处理,形成与所述空腔101结构相连的沟道301。键合完成后,通过所述沟道301,第一单晶硅圆片5的空腔101结构始终与外部环境相通,空腔101内的气压与外界大气压强相同。

进一步的,图形化处理后的键合材料3表面形成横纵相交的“十”字沟道301。

进一步的,根据采用的键合方法不同,所述键合材料3也不同。所述键合材料3可以是金属或玻璃浆料,具体的金属包括金、铝等。

进一步的,所述步骤S600还包括以下步骤:

S610:通过化学机械抛光去除所述SOI晶圆6的单晶硅衬底层603,使其减薄至二氧化硅掩埋层602,并使得晶圆表面光滑平整;

S620:通过刻蚀方法去除所述SOI晶圆6的二氧化硅掩埋层602,使其减薄至器件层201,并使得晶圆表面和器件层201表面光滑平整。

进一步的,所述步骤S610中,还可以通过研磨等方式去除单晶硅衬底层603。

进一步的,所述步骤S620中,应当避免采用物理方法进行减薄,从而避免产生碎屑跌落而使微镜结构受损。

进一步的,所述步骤S700中,所述金属层202用于构成微镜镜面和焊盘等结构。

进一步的,所述金属层202的材料为金,且其厚度范围为10~1000nm。

实施例六:

本实施例提供了一种微镜的制作方法,与实施例五中提供的制作方法的区别在于,实施例五的步骤S300。在本实施例中,所述二氧化硅薄膜4能够沉积在所述SOI晶圆6的单晶硅器件层601上;

则,在完成所述通过深刻蚀方法,在所述单晶硅器件层601上刻蚀出所述微镜的主要结构后,还要对沉积在单晶硅器件层601上的所述二氧化硅薄膜4进行湿法刻蚀,使得可动结构释放。

实施例七:

如图5(a)至5(e)所示,本实施例提供了一种微镜,所述微镜包括第一晶圆1和第二晶圆2,所述第一晶圆1和所述第二晶圆2之间通过键合材料3间接键合成整体;所述第一晶圆1的表面设有空腔101,所述第二晶圆2的表面设有器件层201,所述器件层201上设有若干金属层202。

进一步的,所述微镜还包括镜面、梳齿结构、扭转轴和电隔离槽等主要结构。

进一步的,所述第一晶圆1设有所述空腔101的表面上设有二氧化硅薄膜4,所述二氧化硅薄膜4的厚度范围为0.1~5μm。

进一步的,所述键合材料3的表面设有若干沟道301,设有沟道301的表面与所述第一晶圆1或所述第二晶圆2连接,所述空腔101键合后能够与外界连通,使得空腔101内的气压与外界气压相同。

进一步的,所述沟道301为横纵相交的“十”字结构。

相应的,本实施例还提供了一种微镜制作方法,所述制作方法采用第一单晶硅圆片5和第二单晶硅圆片7;通过键合材料3将两者间接键合在一起,并经过加工制作成所述第一晶圆1和所述第二晶圆2,最终得到微镜。

所述第一单晶硅圆片5包括第一主面501,即为图中的上表面。

具体的,所述制作方法包括以下步骤:

S100:准备第一单晶硅圆片5和第二单晶硅圆片7;

S200:对所述第一单晶硅圆片5的表面进行打磨和抛光,并通过刻蚀方法,在所述第一单晶硅圆片5的第一主面501上刻蚀出空腔101,如图5(a)所示;

S300:通过PECVD方法,在刻蚀后的所述第一主面501上沉积形成二氧化硅薄膜4,所述二氧化硅薄膜4的厚度范围为0.1~5μm,如图5(b)所示;

S400:通过深刻蚀方法,在所述第二单晶硅圆片7的器件层201上刻蚀出所述微镜的主要结构,如图5(c)所示;

S500:将步骤S400中的所述第二单晶硅圆片7和步骤S300中的所述第一单晶硅圆片5精确对齐,使得所述第二单晶硅圆片7上排布的刻蚀结构与所述第一单晶硅圆片5的空腔101一一对应;并将所述第二单晶硅圆片7和所述第一单晶硅圆片5通过键合材料3间接键合成整体,如图5(d)所示;

S600:对所述第二单晶硅圆片7进行减薄成为器件层201,使得留下的第二单晶硅圆片7的厚度范围为10~100μm,如图5(e)所示;

S700:采用硬掩模,在所述器件层201的特定范围内通过蒸镀或者溅射方法形成金属层202,如图1所示。

进一步的,所述步骤S100中,根据实际的加工情况,所述刻蚀可以是湿法刻蚀,也可以是干法刻蚀。

进一步的,所述步骤S400中,通过深刻蚀方法刻蚀出的微镜主要结构包括镜面、梳齿结构、扭转轴和电隔离槽等。

进一步的,所述步骤S500中,所述键合材料3预先经过图形化处理,形成与所述空腔101结构相连的沟道301。键合完成后,通过所述沟道301,第一单晶硅圆片5的空腔101结构始终与外部环境相通,空腔101内的气压与外界大气压强相同。

进一步的,图形化处理后的键合材料3表面形成横纵相交的“十”字沟道301。

进一步的,根据采用的键合方法不同,所述键合材料3也不同。所述键合材料3可以是金属或玻璃浆料,具体的金属包括金、铝等。

进一步的,所述步骤S600中通过精确控制所述第二单晶硅圆片7的减薄厚度,以使得剩下的厚度范围在10~100μm之间的部分成为器件层201,为后续工序服务。

进一步的,所述金属层202的材料为金,且其厚度范围为10~1000nm。

实施例八:

本实施例提供了一种微镜的制作方法,与实施例七中提供的制作方法的区别在于,实施例七的步骤S300。在本实施例中,所述二氧化硅薄膜4能够沉积在所述第二单晶硅圆片7上;

则,在完成所述通过深刻蚀方法,在所述单晶硅器件层601上刻蚀出所述微镜的主要结构后,还要对沉积在第二单晶硅圆片7上的所述二氧化硅薄膜4进行湿法刻蚀,使得可动结构释放。

实施例九:

如图6所示,本实施例提供了一种微镜,所述微镜包括第一晶圆1和第二晶圆2,所述第一晶圆1和所述第二晶圆2之间直接键合成整体;所述第一晶圆1的表面设有空腔101,所述第二晶圆2的表面设有器件层201,所述器件层201上设有若干金属层202。

进一步的,所述微镜还包括镜面、梳齿结构、扭转轴和电隔离槽等主要结构。

进一步的,所述第一晶圆1设有若干沟槽9,若干所述沟槽9分布于所述第一晶圆1的键合表面上且延续至圆片的边缘;所述第一晶圆1和所述第二晶圆2键合后,所述空腔101能够与外界连通,使得空腔101内的气压与外界气压相同。

进一步的,所述第一晶圆1设有所述空腔101的表面上设有二氧化硅薄膜4,所述二氧化硅薄膜4的厚度范围为0.1~5μm。

相应的,本实施例还提供了一种微镜制作方法,所述制作方法采用第一单晶硅圆片5和SOI晶圆6作为原料,将两者直接键合在一起,并经过加工制作成所述第一晶圆1和所述第二晶圆2,最终得到微镜;其中,所述SOI晶圆6包括单晶硅器件层601、二氧化硅掩埋层602和单晶硅衬底层603。

进一步的,所述制作方法与上述实施例一至八中的制作方法相类似,但由于是将所述第一单晶硅圆片5和所述SOI圆片直接键合在一起,因此存在以下不同:

在通过深刻蚀方法在第一单晶硅圆片5的表面形成空腔101结构前,先通过浅刻蚀形成狭窄的沟槽9结构,深度在0.1~20μm之间,使得空腔101结构能够通过所述沟槽9与外界相通。

再通过热氧化方法,在圆片的表面上形成二氧化硅薄膜4,厚度在0.1~5μm之间。

由于所述沟槽9结构遍布整个圆片并延续至圆片边缘,因此需要对沟槽9结构的刻蚀深度进行控制,避免圆片的物理强度过度降低,以防止键合时发生裂片。

实施例十:

在实施例九中,先通过浅刻蚀形成狭窄的沟槽9结构,再通过深刻蚀形成空腔101结构。为了减少工序,降低制作成本,所述狭窄的沟槽9结构也可以与空腔101结构一同,通过进行一次深刻蚀形成。

如图8(a)所示,进行深刻蚀前,通过对旋涂的光刻胶进行曝光和显影等工序,在第一单晶硅圆片5的表面形成光刻胶图形层502。其中,图形层的沟槽9图案的尺寸狭窄,深宽比大。因此,在进行深刻蚀时,沟槽9结构的刻蚀会发生滞后效应形成远比空腔101结构浅的沟槽9结构。如图8(b)所示,再将经过上述步骤的第一单晶硅圆片5与SOI晶圆6进行键合,并进行之后的工序。

实施例十一:

除了可以如上述实施例九和实施例十中,将沟槽9刻蚀在第一单晶硅圆片5上,还可以将沟槽9刻蚀在SOI晶圆6上。

如图9所示,在上侧的SOI晶圆6的单晶硅器件层601形成沟槽9结构,且该沟槽9结构几何参数与制作方法均与实施例九中所述相同。再经过减薄、刻蚀、蒸镀等工序,得到如图7所示的微镜结构。

同理,所述SOI晶圆6的单晶硅器件层601上的沟槽9结构,可以如实施例九中,通过独立的刻蚀工序实现;也可以如实施例十,在刻蚀空腔101结构时一同完成;还可以在键合后再刻蚀。

另外,为防止通过热氧化方法形成的二氧化硅导致狭窄的沟槽9结构堵塞,在实际应用中,若在上侧的SOI晶圆6上进行形成沟槽9,则在下侧的第一单晶硅圆片5上进行沉积;若在下侧的第一单晶硅圆片5上形成沟槽9,则在上侧的SOI晶圆6上进行沉积。当然,通过合理地设计沟槽9结构,也可以避免因沉积二氧化硅而导致的沟槽9结构失效。

需要注意的是,若采用直接键合方法,则仅能在排布有空腔101结构的表面或准备刻蚀微镜主要结构的表面,通过热氧化方法形成二氧化硅薄膜4,不可在已经刻蚀有微镜主要结构的表面形成二氧化硅薄膜4。

实施例十二:

如图10(i)所示,本实施例提供了一种微镜,所述微镜包括第一晶圆1和第二晶圆2,所述第一晶圆1和所述第二晶圆2之间键合成整体;所述第一晶圆1的表面设有空腔101,所述第二晶圆2的表面设有器件层201,所述器件层201上设有若干金属层202。

进一步的,所述微镜还包括镜面、梳齿结构、扭转轴和电隔离槽等主要结构。

进一步的,所述第一晶圆1设有若干沟槽9,若干所述沟槽9分布于所述第一晶圆1的键合表面上且延续至圆片的边缘;所述第一晶圆1和所述第二晶圆2键合后,所述空腔101能够与外界连通,使得空腔101内的气压与外界气压相同。

进一步的,所述第一晶圆1设有沟槽9,如图10(c)所示,所述沟槽为“十”字结构;所述第一晶圆1和所述第二晶圆2键合后,所述空腔101能够与外界连通,使得空腔101内的气压与外界气压相同。

相应的,本实施例还提供了一种微镜制作方法,所述制作方法采用玻璃晶圆8和SOI晶圆6作为原料,经过加工制作成所述第一晶圆1和所述第二晶圆2,并将两者键合在一起,最终加工得到微镜;其中,所述SOI晶圆6包括单晶硅器件层601、二氧化硅掩埋层602和单晶硅衬底层603。所述单晶硅器件层601的厚度范围为10~100μm,所述二氧化硅掩埋层602的厚度范围为0.1~3μm,所述单晶硅衬底层603的厚度范围为100μm~1mm。

具体的,所述制作方法包括以下步骤:

S100:准备玻璃晶圆8和SOI晶圆6,并对所述玻璃晶圆8的表面进行打磨和抛光,如图10(a)所示;

S200:通过刻蚀方法,在所述玻璃晶圆8的上表面上刻蚀出空腔101以及沟槽9,如图10(b)所示;

S300:将所述SOI晶圆6和所述玻璃晶圆8通过阳极键合工艺或玻璃浆料键合工艺键合成整体,如图10(d)所示;

S400:将所述SOI晶圆6减薄至单晶硅器件层601,并使得SOI晶圆6表面的单晶硅器件层601表面光滑平整,如图10(g)所示;

S500:通过蒸镀方法,在定义的范围内蒸镀形成金属层202,如图10(h)所示;

S600:通过深刻蚀方法,在所述单晶硅器件层601上刻蚀出所述微镜的主要结构,如图10(i)所示。

图10(e)所示为玻璃晶圆8与SOI晶圆6的接触区域的示意图。如图所示,空腔101和沟槽9未与SOI晶圆6直接接触,由于所述沟槽9一直延伸至玻璃晶圆8外延,因此,键合后,可通过所述沟槽9,保持内部空腔与外部环境间的气压平衡。

进一步的,所述步骤S100中,根据实际的加工情况,所述刻蚀可以是湿法刻蚀,也可以是干法刻蚀。

可选的,所述步骤S200中,在通过深刻蚀方法在玻璃晶圆9的表面形成空腔101结构前,先通过浅刻蚀形成狭窄的沟槽9结构。或者在进行深刻蚀前,通过对旋涂的光刻胶进行曝光和显影等工序,在第一单晶硅圆片5的表面形成光刻胶图形层502。其中,图形层的沟槽9图案的尺寸狭窄,深宽比大。因此,在进行刻蚀时,沟槽9结构的刻蚀会发生滞后效应形成远比空腔101结构浅的沟槽9结构。如图10(c)所示,为刻蚀后的玻璃晶圆8的俯视结构示意图。

进一步的,所述步骤S400还包括以下步骤:

S410:通过化学机械抛光去除所述SOI晶圆6的单晶硅衬底层603,使其减薄至二氧化硅掩埋层602,并使得晶圆表面光滑平整;

S420:通过刻蚀方法去除所述SOI晶圆6的二氧化硅掩埋层602,使其减薄至单晶硅器件层601,并使得SOI6晶圆表面的单晶硅器件层601表面光滑平整。

进一步的,所述步骤S410中,还可以通过研磨等方式去除单晶硅衬底层603。

进一步的,所述步骤S420中的单晶硅器件层601即为所述第二晶圆2的器件层201。

进一步的,所述步骤S500中,所述微镜的主要结构包括镜面、梳齿结构、扭转轴和电隔离槽等结构;所述金属层202用于构成微镜镜面和焊盘等结构。

另外,所述步骤S300中,玻璃晶圆8和SOI晶圆6进行键合时,还能基于金属间接键合。

所述SOI晶圆6也可以是已经形成微镜结构的晶圆或者其他半导体晶圆。即,SOI晶圆6与玻璃晶圆8键合前,已通过深刻蚀工艺,在SOI晶圆6的表面刻蚀形成微镜结构。

在本实施例中,选用玻璃晶圆8作为第一晶圆。因为玻璃本身是电绝缘材料,所以,本实施例不需要在键合玻璃晶圆8和SOI晶圆6前额外形成一层电绝缘层。同时,以玻璃晶圆为底层晶圆,其透光特性对于键合过程和完成后的微镜装置具有特别的优势。

实施例十三:

如图11(i)和11(j)所示,本实施例提供了一种微镜,所述微镜包括第一晶圆1和第二晶圆2,所述第一晶圆1和所述第二晶圆2键合成整体;

所述第一晶圆1的表面设有空腔101,所述空腔101包括侧壁和底面,所述侧壁所在平面与所述底面所在平面的夹角α为锐角;

所述第二晶圆2的表面设有至少一层器件层201,所述器件层201上设有若干金属层,该金属层包括初级焊盘605、微镜镜面604等结构;

所述第一晶圆1具有所述空腔101的表面设有二氧化硅薄膜4,所述二氧化硅薄膜4上设有若干金属层,该金属层设置于所述空腔101的底部和侧壁以及空腔四周的局部区域,包括次级焊盘504、金属导线层505以及金属键合层506等结构。

本实施例提供了一种微镜制造方法,具体的,包括以下步骤:

S100:准备第一单晶硅圆片5和SOI晶圆6,其中,所述SOI晶圆6的器件层表面预先通过深刻蚀工艺刻蚀形成包括梳齿、扭转轴、电隔离槽等主要微镜结构;

S200:对所述第一单晶硅圆片5的表面进行打磨和抛光,并通过各向异性的湿法刻蚀工艺,在所述第一单晶硅圆片5的上表面形成空腔101,如图11(a)所示;

S300:通过PECVD工艺、LPCVD工艺或热氧化工艺,在第一单晶硅圆片的上表面上沉积或生成二氧化硅薄膜4,所述二氧化硅薄膜4的厚度范围为0.1~5μm,如图11(b)和图11(c)所示,其中图11(c)为第一单晶硅圆片形成二氧化硅薄膜后的俯视结构示意图;

S400:通过金属蒸镀工艺,在空腔101的底部和侧壁以及空腔四周的特定区域内蒸镀形成底部金属层503和次级焊盘504,优选的所述金属为金,如图11(d)所示;

S500:通过金属蒸镀工艺,在空腔101的底部金属层503与次级焊盘504间形成金属导线层505,优选的所述金属导线层505的材料为金;在第一晶圆表面蒸镀形成金属键合层506,并图形化形成延伸至圆片外延的沟槽9,所述金属键合层506的材料为金或铝,如图11(e)所示;

S600:通过金属键合层506,利用间接键合工艺,将第一单晶硅圆片5与第二单晶硅圆片7键合成整体,如图11(f)所示;

S700:通过化学机械抛光去除所述SOI晶圆6的单晶硅衬底层603,使其减薄至二氧化硅掩埋层602,并使得晶圆表面光滑平整,如图11(g)所示;

S800:通过刻蚀方法去除所述SOI晶圆6的二氧化硅掩埋层602,使其减薄至单晶硅器件层601,释放微镜的器件层可动结构,如图11(h)所示;

S900:通过金属蒸镀工艺,在SOI晶圆6的特定区域内蒸镀形成金属层202,构成微镜镜面604和初级焊盘605等结构,优选的,所述金属层202的材料为金,厚度在10~1000nm之间;并且,初级焊盘605与次级焊盘504通过引线键合工艺实现电互连,如图11(i)所示。

如图11(j)所示为制作完成的MEMS微镜的俯视示意图。图11(j)仅为示意图,在具体实施例中,焊盘的分布、金属导线层的排布、空腔底部金属层的范围与排布、MEMS微镜各主要器件层结构的形状尺寸等,均不仅限于图11(j)所示。另外,为了便于展示空腔底部金属层与金属导线层。图11(j)中未展示镜面蒸镀的金属层,在实际实施例中,通常在整个镜面上蒸镀金属层。

进一步的,所述步骤S200中,由于采用了各向异性的湿法刻蚀工艺,所述空腔101的侧壁为倾斜面,如图11(a)所示,所述侧壁所在的平面与空腔底面具有锐角夹角α。

进一步的,所述夹角α约为54度。

进一步的,所述空腔底部金属层位于微镜镜面的正下方,且以微镜的中线为轴,对称排布。

进一步的,所述空腔底部及侧壁的金属结构均对称排布,以避免影响微镜的正常工作。

进一步的,为了减少成本与工艺复杂度,可通过进行一次金属蒸镀,同时形成空腔底部金属层503、次级焊盘层504、金属导线层505与金属键合层506,即将步骤S400和步骤S500所示工序合并。

进一步的,除了采用所述步骤S600中的键合工艺外,本实施例中的键合工艺还可以采用其他任意一实施例中的键合工艺。

进一步的,所述步骤S800中,需要同时注意控制刻蚀时间与精度,以免过刻影响底部的二氧化硅薄膜与金属层503。

在本实施例中,通过各向异性的湿法刻蚀在第一单晶硅圆片5上形成的空腔具有倾斜的侧壁。倾斜的侧壁相较于垂直的侧壁更利于通过蒸镀工艺形成金属导线层,从而实现空腔底部金属层与次级焊盘间的电互连。空腔底部的金属层一方面可提供更大的驱动力,一方面可作为屏蔽层使微镜偏转更为稳定。

另外,空腔底部金属层还打破了基于水平梳齿的MEMS微镜的水平对称性,可通过微镜与金属层之间的电容变化,判断微镜的振动方向。

以上实施例中沟槽和沟道是指用以连通空腔和外界的结构,以使空腔内的气压与外界气压平衡。因此,具有以上功能的结构都属于本专利的保护范围。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

- 一种微镜结构和制作方法、微镜阵列及探测器

- 微镜装置、微镜晶圆级封装方法及光学窗口雏形制作方法