线圈成型装置

文献发布时间:2023-06-19 11:39:06

技术领域

本发明涉及一种线圈成型装置。

背景技术

一般情况下,通过将从绕线架退绕并切断为规定长度的线圈线材成型为规定的形状而获得构成电动机或发电机等旋转电机的定子的线圈。例如,在波形线圈的情况下,在将规定长度的线圈线材成型为U字状而形成U字状成型体后,将该U字状成型体多次折叠,从而形成波形线圈。

有时使用将多根线圈线材捆扎成1根的集合导体来构成线圈。作为形成集合导体的方法,已知如下方法:将线圈线材从与构成集合导体的线圈线材的根数对应的个数的退绕辊(绕线架)分别地退绕而捆扎成1根后,卷绕至一个卷绕辊(例如,参照专利文献1)。

现有技术文献

专利文献1:日本特开2007-227266号公报

但是,在将多根线圈线材分别从单独的绕线架退绕而形成集合导体时,存在集合导体的成型精度不良这样的问题。这是因为针对每一根线圈线材卷痕不同。而且,在形成U字状成型体时,必须在从卷绕了集合导体的卷绕辊再次将集合导体退绕并切断为规定长度后成型为U字状。因此,存在成型工序繁杂这样的问题。这样的线圈线材的卷痕和成型工序的繁杂度的问题是在使用单线的线圈线材而形成多根相同形状的U字状成型体时也同样发现的问题。

发明内容

本发明的目的在于提供一种线圈成型装置,不会伴有卷痕造成的成型精度的恶化,能够使用线圈线材简单地成型为U字状。

(1)本发明涉及的线圈成型装置是将线圈线材(例如,后述的线圈线材10)成型为U字状的线圈成型装置(例如,后述的线圈成型装置1),其具有:一个线圈线材保持部(例如,后述的绕线架2),其卷绕保持所述线圈线材;卷绕筒(例如,后述的卷绕筒4),其在外周(例如,后述的外周4a)具有收纳从所述一个线圈线材保持部供给的所述线圈线材的一个或者多个收纳部(例如,后述的第1收纳部451、第2收纳部462);切断部件(例如,后述的切断部件5),其将收纳在所述收纳部且卷绕于所述卷绕筒的所述线圈线材在所述卷绕筒的所述外周的一部分处切断;拉出部件(例如,后述的拉出部件6),其将由所述切断部件切断后的所述线圈线材从离开所述切断部件的位置向所述卷绕筒的径向外侧拉出;以及成型部(例如,后述的成型部7),其将由所述拉出部件拉出的所述线圈线材成型为U字状。

根据上述(1),线圈线材被从一个线圈线材保持部供给并卷绕于卷绕筒,因此,能够不伴有卷痕造成的成型精度的恶化地成型为U字状。而且,在将线圈线材卷绕到卷绕筒的外周而切断后,只通过向卷绕筒的径向外侧拉出的动作,就能够将线圈线材简单地成型为U字状。

(2)在(1)所记载的线圈成型装置中,可以是,在所述卷绕筒的轴向(例如,后述的Z方向)上设置有多个所述收纳部。

根据上述(2),通过将线圈线材卷绕于多个收纳部,而在切断后形成多根线圈线材,因此,能够将多根线圈线材集中成型为U字状。

(3)在(1)或者(2)所记载的线圈成型装置中,可以是,所述收纳部具有这样的大小:能够收纳在所述卷绕筒层叠了多周的所述线圈线材。

根据上述(3),由多根线圈线材构成的集合导体也可以只通过在卷绕筒的外周卷绕线圈线材而形成。

(4)在(1)~(3)中任一项所记载的线圈成型装置中,可以是,所述成型部具有拉出通路部(例如,后述的拉出通路部71),所述拉出通路部从所述卷绕筒向径向外侧延展,构成被所述拉出部件拉出的所述线圈线材的通路,所述拉出通路部具有一对引导部件(例如,后述的引导部件711),所述一对引导部件从两侧夹着由所述拉出部件从所述卷绕筒拉出的所述线圈线材而进行引导,以避免所述线圈线材扩开。

根据上述(4),在拉出线圈线材时,能够不从卷绕筒的外周扩开地顺畅地拉出到成型部。

(5)在(1)~(4)中任一项所记载的线圈成型装置中,可以是,所述拉出部件构成为将由所述切断部件切断后的所述线圈线材从所述卷绕筒的径向内侧向外侧拉出,所述成型部具有模具(例如,后述的模具72),所述模具在所述拉出部件的拉出方向的终端部附近,将所述线圈线材成型为U字状,所述拉出部件构成所述模具的一部分。

根据上述(5),能够直接利用将线圈线材从卷绕筒的外周拉出用的拉出部件,通过模具成型为U字状,因此,不需要将线圈线材从拉出部件转移,能够通过一个工序实现线圈线材的拉出到成型。

(6)在(1)~(5)中任一项所记载的线圈成型装置中,可以是,所述卷绕筒构成为通过以旋转轴(例如,后述的旋转轴41)为中心旋转,而将所述线圈线材卷绕于所述外周。

根据上述(6),只通过卷绕筒的旋转动作就能够将线圈线材简单地卷绕于卷绕筒的外周。

发明效果

根据本发明,能够提供一种线圈成型装置,不会伴有卷痕造成的成型精度的恶化,能够使用线圈线材简单地成型为U字状。

附图说明

图1是通过线圈成型装置成型的U字线圈的正视图。

图2是通过线圈成型装置成型的U字线圈的俯视图。

图3是沿图1中的A-A线的剖视图。

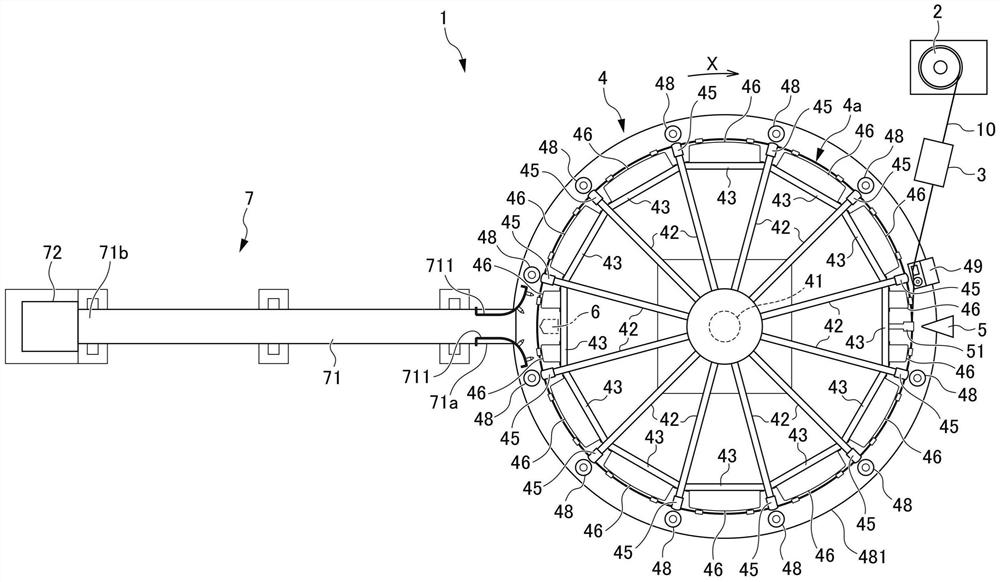

图4是表示线圈成型装置的一实施方式的俯视图。

图5是表示线圈成型装置的一实施方式的侧视图。

图6是表示线圈线材的矫正部的立体图。

图7是表示卷绕筒的第1外周部件的侧视图。

图8是表示卷绕筒的第2外周部件的立体图。

图9是表示卷绕筒的第2外周部件的侧视图。

图10是对线圈线材导入部件进行说明的图。

图11是表示模具的立体图。

图12是表示卷绕到卷绕筒的外周完成后的线圈线材的一部分的正视图。

图13是表示线圈线材收纳在所有第1收纳部的第1外周部件的侧视图。

图14是表示切断线圈线材的情况的线圈成型装置的俯视图。

图15是对在卷绕于卷绕筒的线圈线材的内侧配置拉出部件的情况进行说明的图。

图16是表示卷绕在卷绕筒的线圈线材通过拉出部件而被拉出的情况的线圈成型装置的俯视图。

图17是表示拉出部件通过一对引导部件之间的情况的立体图。

图18是表示通过模具来进行凸弯曲的情况的立体图。

图19是表示通过模具来进行肩弯曲的情况的立体图。

图20是表示通过模具来进行曲柄弯曲的情况的立体图。

图21是表示排列了多个由线圈成型装置成型的U字线圈的状态的正视图。

图22是表示排列了多个由线圈成型装置成型的U字线圈的状态的俯视图。

标号说明

1:线圈成型装置;

2:绕线架(线圈线材保持部);

4:卷绕筒;

4a:(卷绕筒的)外周;

41:旋转轴;

451:第1收纳部;

452:第2收纳部;

5:切断部件;

6:拉出部件;

7:成型部;

71:拉出通路部;

711:引导部件;

72:模具;

10:线圈线材。

具体实施方式

以下,参照附图对线圈成型装置的一实施方式进行详细说明。

首先,参照图1~图3对由本公开的线圈成型装置1成型的线圈进行说明。线圈成型装置1通过将线圈线材10弯曲成U字状而成型出U字线圈20。U字线圈20具有:最顶端的顶部21、从顶部21斜着延伸的一对斜行部22、22、在斜行部22、22的各端部处屈曲的一对肩部23、23、以及从肩部23、23平行地延伸的一对直线部24、24。

如图2所示,U字线圈20的一对斜行部22、22中的右侧的斜行部22相对于左侧的斜行部22和直线部24、24向U字线圈20的厚度方向(图2的上下方向),以U字线圈20的厚度偏移。即,U字线圈20的顶部21和右侧的肩部23在厚度方向上成型为曲柄状,由此,只有右侧的斜行部22向厚度方向偏置。

本实施方式所示的U字线圈20是层叠了多根(本实施方式中是3根)由平角线构成的线圈线材10而获得的集合导体,所述平角线由铜、铝等导体构成。3根线圈线材10在U字线圈20的宽度方向(图1的左右方向)上层叠。

如图4和图5所示,线圈成型装置1具有:供给线圈线材10的绕线架2;对从绕线架2供给的线圈线材10的卷痕进行矫正的矫正部3;卷绕线圈线材10的卷绕筒4;将卷绕于卷绕筒4的线圈线材10切断的切断部件5;用于将线圈线材10向卷绕筒4的径向外侧拉出的拉出部件6;以及将线圈线材10成型为U字状的成型部7。另外,图5中,切断部件5省略图示。

绕线架2是卷绕保持线圈线材10的线圈线材保持部。在线圈成型装置1中,只设置一个绕线架2。线圈线材10被从该一个绕线架2退绕而被供给到卷绕筒4。

矫正部3对卷绕保持在绕线架2上的线圈线材10的卷痕进行矫正,因此,配置于从绕线架2朝向卷绕筒4的线圈线材10的供给路径上。如图6所示,矫正部3具有:导入线圈线材10的一对导入辊31、31;多个矫正辊32;以及朝向卷绕筒4送出经过了多个矫正辊32的线圈线材10的送出辊33。多个矫正辊32针对线圈线材10,从与绕线架2的径向相同方向施加张力,而矫正线圈线材10的卷痕。

卷绕筒4具有:旋转轴41,其配置于与地面100垂直的方向(Z方向)上;十二个放射框架部42,其从旋转轴41的周围以均等间隔呈放射状延伸;以及十二个连结框架部43,其将相邻的放射框架部42、42的末端附近之间连结起来。

在十二个放射框架部42的末端分别安装有第1外周部件45。第1外周部件45由金属块构成,构成用于卷绕线圈线材10的卷绕筒4的外周4a的一部分,所述金属块在轴向(Z方向)比在卷绕筒4的周向(X方向)上长。

如图7所示,在第1外周部件45的面向卷绕筒4的径向外侧的末端面45a,设置有用于收纳线圈线材10的第1收纳部451。在本实施方式的第1外周部件45沿着卷绕筒4的轴向以固定间隔配置有六个第1收纳部451。六个第1收纳部451是同一构造,由分别沿着卷绕筒4的周向延伸的槽构成。从绕线架2经由矫正部3而供给的线圈线材10收纳在十二个第1外周部件45的第1收纳部451内,由此,卷绕于卷绕筒4的外周4a。

图7通过实线示出了卷绕于卷绕筒4的第一周的线圈线材10收纳在最下部的第1收纳部451的情况。本实施方式的第1收纳部451如图7中虚线所示分别具有这样的大小(深度):在卷绕筒4的径向上能够层叠收纳卷绕筒4的3周量的线圈线材10。因此,本实施方式的卷绕筒4能够在外周4a卷绕18周量的线圈线材10。

在分别配置于相邻的放射框架部42、42之间的十二个连结框架部43,分别安装有第2外周部件46。如图8和图9所示,第2外周部件46由具有与第1外周部件45的高度(沿着Z方向的高度)大致相等的高度的金属板材形成。第2外周部件46与第1外周部件45一起构成用于卷绕线圈线材10的卷绕筒4的外周4a的一部分。

第2外周部件46以朝向卷绕筒4的径向外侧突出的方式安装于连结框架部43,并在卷绕筒4的外周4a构成与第1外周部件45的末端面45a大致相同的面。面向卷绕筒4的径向外侧的第2外周部件46的末端面46a沿着卷绕筒4的外周4a的圆弧形状弯曲。

在第2外周部件46的末端面46a沿着卷绕筒4的轴向以固定间隔安装有七个圆柱状或者圆筒状的辊部件461。各辊部件461的轴向沿着卷绕筒4的径向。由此,在卷绕筒4的轴向上相邻的辊部件461、461之间,分别形成有用于收纳线圈线材10的六个第2收纳部462。沿着卷绕筒4的轴向的第1外周部件45的六个第1收纳部451的位置与六个第2收纳部462的位置相同。因此,卷绕于卷绕筒4的外周4a的线圈线材10收纳在第1外周部件45的第1收纳部451和第2外周部件46的第2收纳部462中。

图9通过实线示出了卷绕于卷绕筒4的第一周的线圈线材10收纳在最下部的第2收纳部462中的情况。本实施方式的第2收纳部462也如图9中单点划线所示,分别具有这样的大小(辊部件461的突出高度):能够在卷绕筒4的径向上层叠收纳卷绕筒4的3周量的线圈线材10。

图8所示的第2外周部件46在卷绕筒4的周向上形成为长条状。长条状的第2外周部件46在相邻的第1外周部件45、45之间只配置一个,所述第2外周部件46具有两组在卷绕筒4的轴向上配列的七个辊部件461的组。二个辊部件461的组配置成在卷绕筒4的周向上隔开间隔。但是,设置于一个第2外周部件46的辊部件461的组数根据第2外周部件46的长度能够适当增减。例如,在图4所示的卷绕筒4中,在配置切断部件5和拉出部件6的部位的相邻的第1外周部件45、45之间分别配置有长度短的二个第2外周部件46、46。这样的短尺寸的第2外周部件46也可以只具有一组辊部件461。

卷绕筒4通过与旋转轴41连结的驱动马达47的驱动,能够以旋转轴41为中心,向图4的顺时针方向旋转。卷绕筒4构成为通过旋转而自动卷绕从绕线架2经由矫正部3供给的线圈线材10。

在卷绕筒4的径向外侧在卷绕筒4的周向上隔开固定间隔地配置有多个按压辊48。按压辊48以与卷绕筒4的外周4a接触的方式,能够旋转地设置于在卷绕筒4的径向外侧配置的环状的支承台481上。因此,卷绕筒4旋转时,第1外周部件45的末端面45a与按压辊48分别接触着相对移动,防止线圈线材10从第1收纳部451和第2收纳部462脱落。

如图4所示,在同从绕线架2经由矫正部3的线圈线材10与卷绕筒4的外周4a接触的部位相对应的支承台481上,设置有向卷绕筒4导入线圈线材10的线圈线材导入部件49。如图10所示,线圈线材导入部件49在沿卷绕筒4的轴向延伸的基板部491上设置有第1支承辊492和第2支承辊493,所述第1支承辊492相对于线圈线材10从下方抵接以进行支承,所述第2支承辊493相对于线圈线材10从卷绕筒4的径向外侧抵接以进行支承。由此,从绕线架2经由矫正部3供给的线圈线材10依次与按第1支承辊492、第2支承辊493抵接而被支承,从而被顺畅地导入到卷绕筒4的外周4a。

线圈线材导入部件49的第1支承辊492和第2支承辊493相对于基板部491设置成能够借助于未图示的马达等的驱动上下移动。线圈线材导入部件49与卷绕筒4的旋转同步地进行动作以使第1支承辊492和第2支承辊493上升。详细来说,本实施方式所示的第1外周部件45的第1收纳部451和第2外周部件46的第2收纳部462分别收纳3周量的线圈线材10,因此,线圈线材导入部件49每当卷绕筒4旋转三圈,使第1支承辊492和第2支承辊493每次上升固定距离。该固定距离与第1外周部件45上在卷绕筒4的轴向上相邻的二个第1收纳部451、451的间隔相对应。由此,卷绕于卷绕筒4的线圈线材10每当使卷绕筒4旋转3周(每当卷绕筒4旋转3圈),自动移动至与上方一个的第1收纳部451和第2收纳部462对应的高度。

卷绕筒4的直径可以根据要成型的U字线圈20的长度适当设定。例如,U字线圈20的长度约6m(将U字线圈20笔直拉直的长度约12m)时,卷绕筒4的直径设定成约4m。但是,希望卷绕筒4的直径设定为不超出线圈线材10的弹性域的程度的直径。由此,在将线圈线材10卷绕到卷绕筒4时,线圈线材10难以产生卷痕。

切断部件5由能够切断线圈线材10的例如线切刀构成,如图4所示,切断部件5配置于卷绕筒4的径向外侧的线圈线材导入部件49的附近。切断部件5在将线圈线材10卷绕到卷绕筒4的外周4a结束后,在该外周4a的一部分切断线圈线材10。

拉出部件6由金属制的块构成。拉出部件6的平面形状具有以沿着图1所示的U字线圈20的内表面形状的方式朝向卷绕筒4的径向外侧凸出的形状。拉出部件6的沿着卷绕筒4的轴向的高度与第1外周部件45的高度大致相等,构成为能够将卷绕于卷绕筒4的所有线圈线材10从卷绕筒4拉出。

拉出部件6配置于比卷绕筒4靠上方的位置。拉出部件6设置成凭借未图示的马达等的驱动能够上下移动和能够顺着沿卷绕筒4的径向的一个方向直线移动。详细来说,如图5所示,设置有导轨61,所述导轨61夹着卷绕筒4而从距切断部件5最远的位置处的卷绕筒4上方朝向卷绕筒4的径向外侧呈一直线状延伸。导轨61平行于地面100地配置于比卷绕筒4高的位置。

开始拉出动作前的拉出部件6配置于导轨61上的接近卷绕筒4一侧的端部61a的下表面侧。该位置是比卷绕于卷绕筒4的外周4a的线圈线材10靠内侧的位置。因此,在拉出部件6下降时,配置于卷绕在卷绕筒4上的线圈线材10的内侧。拉出部件6通过从该位置沿着导轨61移动,而朝向卷绕筒4的径向外侧拉出被切断部件5切断后的线圈线材10。

成型部7配置于导轨61的下方。详细来说,成型部7如图4和图5所示,具有:拉出通路部71,其构成由拉出部件6从卷绕筒4拉出的线圈线材10的通路;以及模具72,其将拉出的线圈线材10成型为U字状。

拉出通路部71形成为从卷绕筒4的外周4a沿着导轨61向卷绕筒4的径向外侧延展的长条的托盘状。拉出通路部71支承由拉出部件6从卷绕筒4拉出的线圈线材10的下侧。

在拉出通路部71的接近卷绕筒4一侧的端部71a设置有一对板状的引导部件711、711。引导部件711、711分别以从卷绕筒4的外周4a朝向拉出通路部71缓缓接近的方式弯曲。引导部件711、711从两侧夹着由拉出部件6从卷绕筒4拉出的线圈线材10进行引导,以避免线圈线材10在横方向上扩开。引导部件711、711的相互对置的面以不超出线圈线材10的弹性域的程度平滑地弯曲,以避免在引导线圈线材10时对线圈线材10造成卷痕。

模具72配置于拉出通路部71的距卷绕筒4远的一侧的端部71b。该端部71b与拉出部件6拉出线圈线材10的拉出方向的终端部附近对应。如图11所示,模具72具有成型出U字线圈20的顶部21和一对斜行部22、22的凸弯曲模具721、和成型出U字线圈20的一对肩部23、23的一对肩弯曲模具722、722。凸弯曲模具721具有曲柄弯曲部721a,所述曲柄弯曲部721a用于将U字线圈20的顶部21和一个肩部23成型为曲柄状而使一个斜行部22偏置。曲柄弯曲部721a由凸弯曲模具721中的与一个斜行部22对应的部分构成。曲柄弯曲部721a设置成能够相对于凸弯曲模具721向下方移动。

凸弯曲模具721和肩弯曲模具722、722都是阴模具,各具有六个槽部723、724,所述槽部723、724收纳由拉出部件6拉出的线圈线材10(后述的线圈线材束11)。本实施方式的模具72的阳模具由拉出部件6构成。因此,从卷绕筒4拉出线圈线材10的拉出部件6作为阳模具装配于凸弯曲模具721和肩弯曲模具722、722而合模,由此,模具72对U字线圈20进行成型。

接下来,对用于成型出U字线圈20的线圈成型装置1的一连串动作进行说明。从绕线架2经由矫正部3而被矫正后的线圈线材10被线圈线材导入部件49引导,由此,收纳到卷绕筒4的第1外周部件45的最下部的第1收纳部451和第2外周部件46的最下部的第2收纳部462中,通过卷绕筒4的旋转而被卷起。线圈线材导入部件49进行引导,使得每当卷绕筒4旋转3圈而使第1支承辊492和第2支承辊493上升固定距离,将线圈线材10收纳在上方一个的第1收纳部451和第2收纳部462中。

图12示出了线圈线材10通过使卷绕筒4上转18周,而收纳在所有第1收纳部451和第2收纳部462中的状态。以18周量卷绕于卷绕筒4的线圈线材10具有五个倾斜部分10a,所述倾斜部分10a每当使卷绕筒4转3周,而朝向上方一个的第1收纳部451和第2收纳部462斜着卷绕。

图13示出了卷绕筒4旋转18周后的线圈线材10收纳在第1外周部件45的所有第1收纳部451中的状态。卷绕筒4的3周量的线圈线材10在卷绕筒4的径向上层叠地收纳在各第1收纳部451中。虽未图示,但是与此一样,卷绕筒4的3周量的线圈线材10也层叠地收纳在第2外周部件46的所有第2收纳部462中。

如图4所示,卷绕筒4在十二个第1外周部件45中的相邻的任两个第1外周部件45、45之间,具有切断部件5的接收部51。本实施方式所示的接收部51设置在二个短尺寸的第2外周部件46、46(配置于第1外周部件45、45之间)之间。卷绕筒4在卷绕了18周量的线圈线材10后被定位成使该接收部51的位置与切断部件5的位置一致并停止。

卷绕筒4停止后,如图14所示,切断部件5朝向接收部51移动,从而在外周4a的一部分切断18周量的线圈线材10。由此,18周量的线圈线材10被分割成六个线圈线材束11,所述六个线圈线材束11由分别收纳在第1收纳部451和第2收纳部462中的各三根线圈线材10构成。线圈线材束11通过配置于卷绕筒4的外周4a的多个按压辊48而被从外侧按压,因此,不会从卷绕筒4脱落。

切断线圈线材10后,如图15所示,拉出部件6下降而配置于线圈线材束11的内侧。如图16所示,在卷绕筒4中,在切断部件5的相反侧在比线圈线材束11靠内侧的位置形成有拉出部件6的收纳空间S。拉出部件6配置于该收纳空间S内后沿着导轨61移动,将卷绕筒4的外周4a的六个线圈线材束11向卷绕筒4的径向外侧拉出。此时,六个线圈线材束11在拉出部件6的高度方向上以固定间隔排列。

由于拉出部件6夹着卷绕筒4的旋转轴41而在切断部件5的相反侧拉出线圈线材束11,因此线圈线材束11以拉出部件6为顶点而具有左右对称的长度。因此,拉出部件6可以平衡性良好且稳定地从卷绕筒4的外周4a拉出线圈线材束11。从卷绕筒4拉出的线圈线材束11被成型部7的拉出通路部71从下侧支承。

如图17所示,拉出部件6在拉出线圈线材束11时,笔直地通过一对引导部件711、711之间。引导部件711、711的间隔沿着拉出部件6的移动方向而逐渐变窄。因此,引导部件711、711随着拉出部件6的通过,而将六个线圈线材束11沿着拉出部件6的两侧面成型为大致U字状。

在引导部件711、711的对置的侧面711a、711a上分别设置有多个突起部711b、711b。沿着卷绕筒4的轴向隔开固定间隔地七个七个地设置有突起部711b、711b,以便可以使线圈线材束11分别通过在上下方向相邻的突起部711b、711b之间。六个线圈线材束11在被拉出部件6拉出时通过突起部711b、711b之间,因此,不会彼此缠绕。

拉出部件6移动至导轨61的终端时,如图18所示,与成型部7的模具72的凸弯曲模具721抵接。之后,将作为阴模具的凸弯曲模具721与作为阳模具的拉出部件6合模,在各线圈线材束11成型出顶部21和一对斜行部22、22。接下来,如图19所示,将左右一对的肩弯曲模具722、722合模,在各线圈线材束11成型出一对肩部23、23。之后,如图20所示,在将凸弯曲模具721、肩弯曲模具722、722和拉出部件6合模的状态下,使曲柄弯曲部721a向下移动,由此,成型出一个斜行部22偏置的六个U字线圈20。六个U字线圈20在开模后被从线圈成型装置1取出。

关于成型出的六个U字线圈20,一个斜行部22向厚度方向以U字线圈20的厚度偏移,因此,如图21和图22所示,直线部24以成为均等间隔的方式彼此错开而重合时,所有十二个直线部24配置于沿着Y方向的同一面上。

如上所述,本实施方式的线圈成型装置1具有:一个绕线架2,其卷绕保持线圈线材10;卷绕筒4,其在外周4a具有收纳从一个绕线架供给的线圈线材10的多个第1收纳部451和第2收纳部462;切断部件5,其将收纳在第1收纳部451和第2收纳部462中且卷绕于卷绕筒4的线圈线材10在卷绕筒4的外周4a的一部分处切断;拉出部件6,其将由切断部件5切断后的线圈线材10从离开切断部件5的位置向卷绕筒4的径向外侧拉出;以及成型部7,其将由拉出部件6拉出的线圈线材10成型为U字状。由此,线圈线材10被从一个绕线架2供给而卷绕于卷绕筒4,因此,能够不伴有卷痕造成的成型精度的恶化地成型为U字状。而且,在将线圈线材10卷绕到卷绕筒4的外周而切断后,只通过向卷绕筒4的径向外侧拉出的动作,就能够将线圈线材10简单地成型为U字状。

在卷绕筒4的轴向上设置有多个第1收纳部451和第2收纳部462。由此,通过将线圈线材10卷绕于多个第1收纳部451和第2收纳部462,在切断后形成多个线圈线材束11,因此,能够将多根线圈线材10集中成型为U字状。

第1收纳部451和第2收纳部462具有这样的大小:能够收纳在卷绕筒4上层叠了多周的线圈线材10。由此,只通过在卷绕筒4的外周4a卷绕线圈线材10就能够形成由多根线圈线材10构成的集合导体。

成型部7具有拉出通路部71,所述拉出通路部71从卷绕筒4向径向外侧延展,构成由拉出部件6拉出的线圈线材10的通路,拉出通路部71具有一对引导部件711、711,所述一对引导部件711、711从两侧夹着由拉出部件6从卷绕筒4拉出的线圈线材束11而进行引导,以避免线圈线材束11扩开。由此,在拉出线圈线材束11时,能够不从卷绕筒4的外周4a扩开地顺畅地拉出到成型部7。

拉出部件6构成为将由切断部件5切断后的线圈线材束11从卷绕筒4的径向内侧向外侧拉出,成型部7具有模具72,所述模具72在拉出部件6的拉出方向的终端部附近,将线圈线材束11成型为U字状,拉出部件6构成模具72的一部分。由此,能够直接利用将线圈线材束11从卷绕筒4的外周4a拉出用的拉出部件6,通过模具72而成型为U字状,因此,不需要从拉出部件6转移线圈线材束11,能够通过一个工序实现线圈线材束11的拉出到成型。

卷绕筒4构成为通过以旋转轴41为中心旋转而将线圈线材10卷绕于外周4a。由此,只通过卷绕筒4的旋转动作就能够将线圈线材10简单地卷绕于卷绕筒4的外周4a。

另外,线圈成型装置1的卷绕筒4也可以在外周4a只具有一个收纳线圈线材10的收纳部。即,该情况下,卷绕筒4只成型一个线圈线材束11。此外,多个收纳部也可以分别仅以1周的量来收纳线圈线材10。

以上实施方式所示的线圈成型装置1中,拉出部件6构成配置于线圈线材束11的内侧且将线圈线材束11成型为U字状的模具72的一部分(阳模具),但是配置于线圈线材束11的内侧的模具也可以由与拉出部件6分体的部件来构成。

- 用于在轧机线圈成型装置中保持和输送细长材料的装置和轧机线圈成型装置

- 线圈成型方法和线圈成型装置