双管环钻钢管桩施工方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及土木工程领域中的双管环钻钢管桩施工方法。

背景技术

钢管桩为薄壁结构,目前钢管桩常用的施工方法包括振动法、静压法及引孔法三种,振动法因近些年来高频液压振动锤及免共振高频液压振动锤设备的使用而较广泛使用,但无论是什么样的振动锤进行振动打桩,振动均难以避免。静压法往往因钢管桩壁薄、直径大,压桩阻力大,压桩拖带沉降大。不论是振动法还是静压法沉桩,均对地层条件有很大的依赖性,对于可塑、硬塑及坚塑的黏性土及中密~密实的砂性土与粉性土,上述两种沉桩方法均较困难。引孔法施工是先在桩位处钻孔,然后放入钢管桩,该种方法地层适应性强,但施工速度慢、造价高,施工伴随产生泥浆,环境影响较大。对于要回收重复使用的钢管桩,引孔位置拔桩后的再处理成本也较高。对于应用于风电等工程领域的大直径钢管桩,施工成本倍增。

发明内容

本发明的第一个目的是提供一种双管环钻钢管桩,该种双管环钻钢管桩能够微扰动沉桩,针对钢管桩壁薄的特征,实现在钢管桩底部完成环形钻孔,从而易于沉桩施工,适用于各类土层及岩层。

该种双管环钻钢管桩包括钢管桩、环形钻头、钻头连接器、钻头定位器及钻杆卡槽五部分,其中钻头定位器与钢管桩牢固连接,环形钻头与钻头连接器牢固连接,钻头连接器卡套于钻头定位器上,且钻头连接器与钻头定位器具备相对回旋转动的功能,钻杆卡槽与钻头连接器连接,钻杆卡槽是用于带动钻头连接器旋转的结构。

本发明的第二个目的是提供第一种双管环钻钢管桩施工方法,该施工方法可以顺利实现双管环钻钢管桩的微扰动沉桩施工,施工工艺简单,造价低,可以解决沉桩拖带沉降、沉桩振动、噪音等环境影响问题,可实现多桩同时施工。

该第一种双管环钻钢管桩施工方法包括以下步骤:

a)将旋转动力装置与双管环钻钢管桩及筒状钻杆连接,并使筒状钻杆与钻杆卡槽交叉搭接;

b)在桩位处,启动旋转动力装置,带动筒状钻杆及双管环钻钢管桩的环形钻头转动;

c)在双管环钻钢管桩的端部圆环形钻孔成孔同时,利用重力或外加力将钢管桩沿着横截面为圆环形的筒状钻孔插入岩体或土体中,使双管环钻钢管桩下沉至预定标高;

d)解除旋转动力装置、筒状钻杆与钢管桩之间的连接,实现旋转动力装置与筒状钻杆的回收再利用,完成双管环钻钢管桩施工。

本发明的第三个目的是提供第二种双管环钻钢管桩施工方法,该第二种双管环钻钢管桩施工方法将钻具直接连接在筒状钻杆上,在土体中钻成横截面为环形的筒状钻孔,从而实现钢管桩的微扰动无振动施工,施工工艺简单,筒状钻杆及钻具可回收再使用,造价低。

该第二种双管环钻钢管桩施工方法包括以下步骤:

a)将旋转动力装置与钢管桩及筒状钻杆连接,且筒状钻杆的底部连接有沿着筒状钻杆侧壁呈环形分布的钻具;

b)在桩位处,启动旋转动力装置,带动筒状钻杆及钻具转动;

c)在岩体或土体中施工圆环形横截面的筒状钻孔,利用重力或外加力将钢管桩沿着筒状钻孔插入岩体或土体中,使钢管桩下沉至预定标高;

d)解除钢管桩与转动动力装置之间的连接,实现旋转动力装置与筒状钻杆及钻具的回收再利用,完成钢管桩施工。

在上述的第二种双管环钻钢管桩施工方法中,在上述的步骤a)中,将钢管桩的底部外侧加厚。

在上述的第二种双管环钻钢管桩施工方法中,在上述的步骤a)中,将上述的钻具设置为扁平状,且使得钻具与筒状钻杆之间具备相对摆动功能。

在上述的第二种双管环钻钢管桩施工方法中,在上述的步骤c)中,利用钢管桩及钢管桩底部外侧加厚部分,实现筒状钻孔的扩孔施工。

本发明的第四个目的是提供上述第二种双管环钻钢管桩施工方法所用的双管环钻钢管桩施工装置,该施工装置可以顺利实现上述第二种双管环钻钢管桩施工方法,施工速度快,造价低,钻具与筒状钻杆可重复使用,在岩体或土体中均可使用。

该双管环钻钢管桩施工装置包括旋转动力装置、动力装置固定器、筒状钻杆、钢管桩、钻具五部分,其中的旋转动力装置是为筒状钻杆相对于钢管桩转动提供动力的装置,动力装置固定器是将旋转动力装置分别与筒状钻杆及钢管桩连接的装置,筒状钻杆是将旋转动力装置的转动动力传递给钻具的筒状结构,钻具是适于在岩体、土体中钻孔的器具,筒状钻杆位于钢管桩的内部,钻具位于筒状钻杆的底部且沿筒状钻杆的侧壁呈环形分布,钻具与筒状钻杆连接,且钻具位于钢管桩桩底附近。

在上述的双管环钻钢管桩施工装置中,在上述的钻具与筒状钻杆之间设置钻具摆动控制器,钻具摆动控制器是具备控制钻具相对于筒状钻杆摆动幅度功能的器具,且钻具是扁平状,钻具具备相对于筒状钻杆在限定幅度内摆动的功能。

本发明的第五个目的是提供第三种双管环钻钢管桩施工方法,该第三种双管环钻钢管桩施工方法利用钻具在土体中钻成横截面为环状的筒状钻孔,从而实现钢管桩微扰动无振动施工,施工结束后,在筒状钻杆与钢管桩之间注浆,形成双管复合钢管桩,特别适合大直径及水上施工的钢管桩,施工设备小,成本低,速度快,环境适应性强。

该第三种双管环钻钢管桩施工方法包括以下步骤:

a)将旋转动力装置与钢管桩及筒状钻杆连接,且筒状钻杆的底部连接有沿着筒状钻杆的侧壁呈环形分布的钻具;

b)在桩位处,启动旋转动力装置,带动筒状钻杆及钻具转动;

c)在岩体或土体中施工圆环形横截面的筒状钻孔,利用重力或外加力将钢管桩沿着筒状钻孔插入岩体或土体中,使钢管桩下沉至预定标高;

d)解除钢管桩与转动动力装置之间的连接,实现旋转动力装置的回收,并向筒状钻孔内注浆。

在上述的第三种双管环钻钢管桩施工方法中,在上述的步骤d)中,将筒状钻杆与钢管桩及钻具通过注浆粘结为受力共同体。

在上述的第三种双管环钻钢管桩施工方法中,在上述的步骤a)中,在钢管桩与筒状钻杆之间设置靠轮,靠轮由转动支座、固定轴及转动轮三部分组成,其中的转动轮是横截面为环形的且具备围绕固定轴转动功能的圆筒状结构,转动支座与固定轴连接,转动轮套在固定轴的外侧,转动支座与筒状钻杆连接,转动轮压在钢管桩或与钢管桩连接的构件上。

本发明的第六个目的是提供一种上述第三种双管环钻钢管桩施工方法施工形成的双管复合钢管桩,该双管复合钢管桩承载力高,造价低,施工速度快。

该双管复合钢管桩包括钢管桩、筒状钻杆、注浆加固体、钻具四部分,且横截面为圆环形,其中钢管桩位于筒状钻杆的外侧,注浆加固体是由流体凝固而成的结构,注浆加固体与钢管桩、筒状钻杆、钻具粘结,钻具位于筒状钻杆的底部且与筒状钻杆连接。

本发明的双管环钻钢管桩施工方法,可结合静压或振动法提高沉桩速度,沉桩完成后,动力装置与筒状钻杆可拔出重复使用,可实现多根桩同时依次钻进。拔桩时可结合土塞补偿法、振动法、静力法拔桩,本发明充分利用了钢管桩直径大且壁薄的特点,施工形成圆环形横截面的筒状钻孔,即易于沉桩,又对土体钻扰体积小,施工微扰动,环境效益突出,造价低。本发明不仅适用于钢管桩,也适用于在钢管桩上焊接各种构件后组成的各种形式的组合钢管桩结构或钢管桩连续墙结构。

附图说明

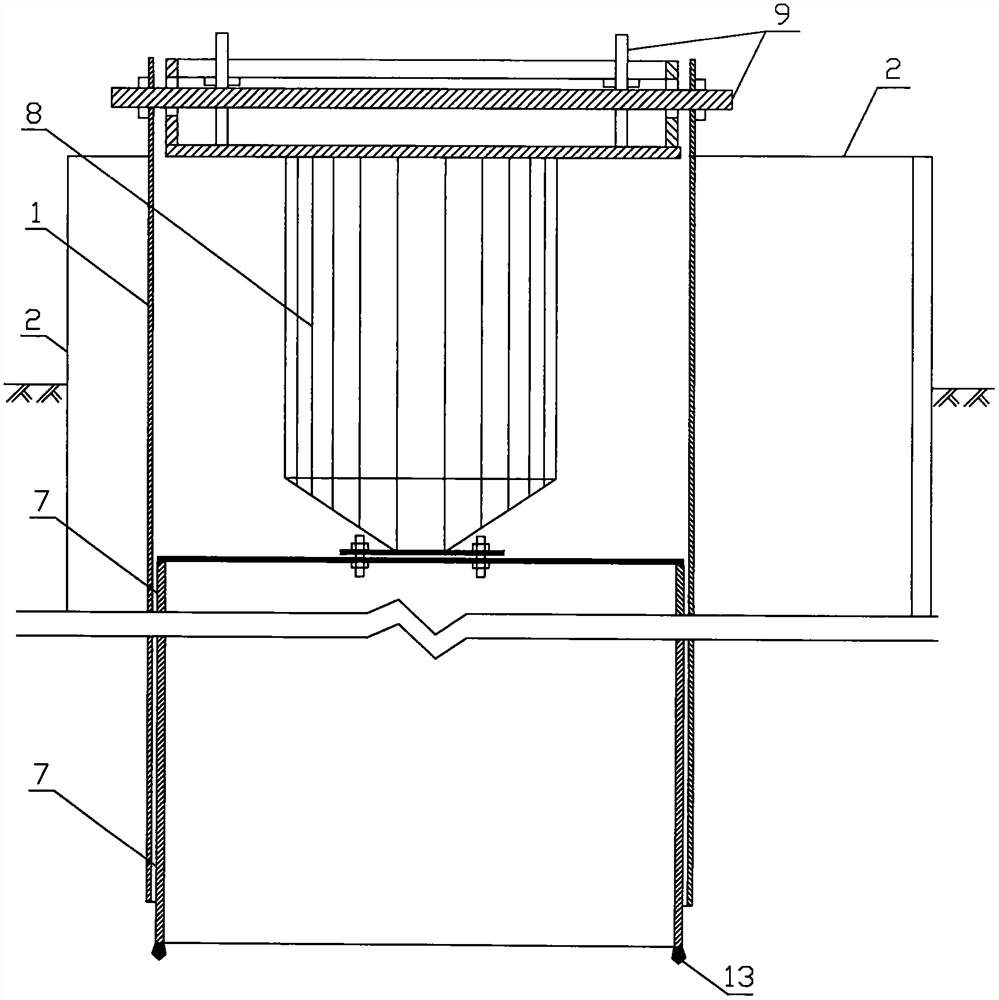

图1为本发明的第一个实施例所用的一种双管环钻钢管桩结构构造及施工原理剖面示意图;

图2为本发明的第二个实施例所用的一种双管环钻钢管桩施工原理剖面示意图;

图3为本发明的第二个实施例所用的一种双管环钻钢管桩钻进施工时钻具放置状态剖面示意图;

图4为本发明的第二个实施例所用的一种双管环钻钢管桩钻进施工时钻具放置状态横截面示意图;

图5为本发明的第二个实施例所用的一种双管环钻钢管桩钻进施工结束后筒状钻杆反向回转后钻具放置状态剖面示意图;

图6为本发明的第二个实施例所用的一种双管环钻钢管桩钻进施工结束后筒状钻杆反向回转后钻具放置状态横截面示意图;

图7为本发明的第三个实施例所用的一种双管环钻钢管桩施工原理剖面示意图;

图8为本发明的第三个实施例所用的一种双管复合钢管桩横截面构造示意图;

图9为本发明的第三个实施例所用的一种双管复合钢管桩侧壁构造剖面示意图;

图10为本发明的第三个实施例所用的一种双管环钻钢管桩施工时靠轮平面布置示意图;

图11为本发明的第三个实施例所用的一种双管环钻钢管桩施工时靠轮构造剖面示意图;

图12为本发明的第二个与第三个实施例所用的一种钻具沿筒状钻杆侧壁环状分布示意图。

具体实施方式

作为本发明的第一个实施例,下面结合图1介绍本发明的第一种双管环钻钢管桩及其施工方法。首先,结合图1介绍本发明的双管环钻钢管桩的结构构造与工作原理。如图1所示,该种双管环钻钢管桩包括钢管桩(1)、环形钻头(3)、钻头连接器(4)、钻头定位器(5)及钻杆卡槽(6)五部分,其中钻头定位器(5)与钢管桩(1)牢固连接,环形钻头(3)与钻头连接器(4)牢固连接,钻头连接器(4)卡套于钻头定位器(5)上,且钻头连接器(4)与钻头定位器(5)具备相对回旋转动的功能,钻杆卡槽(6)与钻头连接器(4)连接,钻杆卡槽(6)是用于带动钻头连接器(4)旋转的结构。在上述的双管环钻钢管桩中,其中的钻头连接器(4)可以采用如图1所示的结构,即在直径较小的钢管的外侧相隔一段距离焊接可以将钻头定位器(5)卡在中间的两块钢板制作,钻头定位器(5)可以由圆环形钢结构焊接于钢管桩(1)的底部制作而成。钻杆卡槽(6)可以采用钢板竖直向焊接在钻头连接器(4)上既可。在本实施例中所述的钢管桩(1)可以是带有各种形式焊接件(2)的结构,如钢管桩连续墙,各种形式的组合钢管桩等。本实施例以下部分,结合图1介绍本发明的双管环钻钢管桩施工方法。该施工方法包括以下四个步骤。第一步,将双管环钻钢管桩与旋转动力装置(8)、筒状钻杆(7)连接。筒状钻杆(7)可以是钢管,在筒状钻杆(7)底部开缝,即可直接卡在钻杆卡槽(6)上,使得环形钻头(3)与筒状钻杆(7)不可相对转动。筒状钻杆(7)顶部与旋转动力装置(8)连接,旋转动力装置(8)与钢管桩(1)通过动力装置固定器(9)与钢管桩(1)连接。完成第一步,进入第二步。本步骤中,在桩位处,启动旋转动力装置(8),带动筒状钻杆(7)及双管环钻钢管桩的环形钻头(3)转动。在本步骤中,旋转动力装置(8)是固定在钢管桩(1)上的,在环形钻头(3)旋转时的反力可由钢管桩(1)提供,筒状钻杆(7)与钢管桩(1)之间摩擦力属于内力,因此,在钻进过程中,所需的外部平衡力很小。完成第二步,进入第三步。在本步骤中,通过转动环形钻头(3)在钢管桩(1)的底部钻环形孔,可在钻孔时注入适度的水加快钻孔速度或注入泥浆护壁。在双管环钻钢管桩端部环形钻孔成孔同时,在重力作用下,使双管环钻钢管桩(1)下沉至预定标高。在施工时,还可以在钢管桩(1)上施加向下的压力,提高沉桩效率与速度;也可在钢管桩(1)上施加向上的拉力,以控制环形钻头(3)与岩体或土体接触面压力,从而控制钻进阻力。完成第三步,进入第四步。在本步骤中,沉桩结束后,可解除旋转动力装置(8)、筒状钻杆(7)与钢管桩(1)之间的连接,回收再利用,从而完成本发明的第一种双管环钻钢管桩施工方法。

作为本发明的第二个实施例,主要结合图2~图6及图12,介绍本发明的第二种双管环钻钢管桩施工方法及施工装置。如图2所示,本实施例中所介绍的第二种双管环钻钢管桩施工步骤与第一个实施例所介绍的第一种双管环钻钢管桩施工方法相似,不同点主要在于将钻具(13)直接安装在筒状钻杆(7)的底部,且沿着筒状钻杆(7)侧壁呈环状分布,如图12所示,利用筒状钻杆(7)上的钻具(13)进行圆环形横截面筒状钻孔施工,筒状钻杆(7)与钻具(13)可回收再利用,可直接使钢管桩(1)沿筒状钻孔沉桩。在本实施例的以下部分,结合图2~图6,介绍本发明的第二种双管环钻施工方法所用的施工装置。该双管环钻施工装置包括旋转动力装置(8)、动力装置固定器(9)、筒状钻杆(7)、钢管桩(1)、钻具(13)五部分,其中的旋转动力装置(8)是为筒状钻杆(7)相对于钢管桩(1)转动提供动力的装置,动力装置固定器(9)是将旋转动力装置(8)分别与筒状钻杆(7)及钢管桩(1)连接的装置,筒状钻杆(7)是将旋转动力装置(8)的转动动力传递给钻具(13)的筒状结构,钻具(13)是适于在岩体、土体中钻孔的器具,钻具(13)位于筒状钻杆(7)的底部,钻具(13)与筒状钻杆(7)连接,且钻具(13)位于钢管桩(1)桩底附近,钻具(13)沿筒状钻杆(7)的侧壁呈环状分布。在本实施例中,可使得筒状钻杆(7)的底端及钻具(13)延伸至钢管桩(1)底部以下一定距离,通过筒状钻杆(7)的摆动,使得钻出的筒状钻孔孔壁延伸至钢管桩(1)侧壁的下方或钢管桩(1)的外侧,当筒状钻孔在钢管桩(1)下方时,钢管桩(1)下沉时端部阻力会较钻孔前大幅度减小。因钢管桩(1)是薄壁结构,钻孔的直径因钻具(13)摆动及钻孔过程中的水冲等作用,钻孔直径是大于钻头直径的,虽然钻具(13)的外表面水平距离略小于钢管桩(1)的外径,仍然可使得筒状钻孔的外径是大于钢管桩(1)外径,从而也可消除钢管桩(1)下沉过程中的侧摩阻力,易于沉桩。在本实施例中,当钻孔地层为较软岩体或硬黏土时,钻进扩孔直径较小,可将钢管桩(1)的底部外侧加厚,在筒状钻孔后,利用钢管桩(1)端阻力大幅度减小的特点,以较小的外力将钢管桩(1)沿着筒状钻孔沉桩,并在沉桩的过程中,利用钢管桩(1)及其底部外侧加厚部分,实现筒状钻孔的扩孔施工,消除沉桩过程中的侧摩阻力。在本实施例中,当钢管桩(1)的桩端分布有坚硬的岩土层或钢管桩(1)难以下沉时,可采用具备摆动功能的扁平状钻具进行钻进施工。即在钻具(13)与筒状钻杆(7)之间设置钻具摆动控制器(14)。钻具摆动控制器(14)是具备控制钻具(13)相对于筒状钻杆(7)摆动幅度功能的器具,可采用如图3~图6所示的筒状结构,可在钻具摆动控制器(14)上开槽,通过钻具摆动控制器(14)上的槽壁阻挡摆幅控制销(17)的转动,控制钻具(13)的摆动幅度,钻具摆动控制器(14)可以通过焊缝(15)焊接在筒状钻杆(7)的下端。在本实施例中,钻具(13)可设置为扁平状,如图3~图6所示。钻具(13)具备相对于筒状钻杆(7)在限定幅度内摆动的功能。在本实施例中,可将钻具(13)及钻具摆动控制器(14)设置为如图3~图6所示的构造形式,在钻具(13)上部设置转动轴(16)与摆幅控制销(17),并将钻具(13)的下部设置为如图3~图6所示的扁平状。当筒状钻杆(7)沿钻进旋转方向(18)旋转时,通过钻具摆动控制器(14)的控制作用,使钻具(13)的扁平表面与筒状钻杆(7)的竖向对称面平行或以小角度相交,从而使得钻具(13)的外表面水平距离增加,可以钻出外径略大于钢管桩(1)外径的筒状孔洞。当沉桩施工结束时,使得筒状钻杆(7)与钻进旋转方向(18)反向的回转方向(12)旋转,在岩体或土体阻力的作用下,钻具(13)的扁平表面与筒状钻杆(7)的竖向对称面垂直或以大角度相交,使钻具(13)的外表面水平距离小于钢管桩(1)内径,便于筒状钻杆(7)及钻具(13)的拔出。在本实施例中,还可以通过在筒状钻杆(7)的底部设置摆幅控制销(17),控制钻具(13)的摆动幅度。

作为本发明的第三个实施例,下面结合图7~图12,介绍本发明的第三种双管环钻钢管桩施工方法及施工完成的双管复合钢管桩。本发明的第三种双管环钻钢管桩施工方法与本发明的第一个实施例及第二个实施例相似,不同点在于钻进施工结束后,向筒状钻孔内注浆,利用注浆体将钢管桩(1)与岩体或土体粘结,提高单桩承载能力。当单桩承载力要求很高时,如在海上风电基础工程领域,钢管桩直径或桩长很大,单桩直径可达6~7m,单桩重量超过1000t。筒状钻杆(7)及钢管桩(1)均很重,采用双管环钻施工方法,钻凿的筒状钻孔体积小,使得钻凿工作量大幅度降低,施工速度大幅提高。在钻进施工过程中,可在动力装置固定器(9)中设置千斤顶(10),如图7所示,以调节钻进施工过程中钻具(13)与岩体或土体之间的接触压力,将钻进阻力控制在合理范围。在本实施例中,当单桩直径较大、重量较大的情况下,取出筒状钻杆(7)的成本高。可在钻进施工结束后,直接向筒状钻孔内注浆,形成双管复合钢管桩。在本实施例中,所用的双管复合钢管桩结构构造如图8与图9所示,包括钢管桩(1)、筒状钻杆(7)、注浆加固体(11)、钻具(13)四部分,且横截面为圆环形,如图8所示,其中钢管桩(1)位于筒状钻杆(7)的外侧,注浆加固体(11)是由流体凝固而成的结构,注浆加固体(11)与钢管桩(1)、筒状钻杆(7)、钻具(13)粘结,钻具(13)位于筒状钻杆(7)的底部且与筒状钻杆(7)连接。在本实施例中,钻具(13)可固定在筒状钻杆(7)的底部,如图12所示。在不需要回收的情况下,可将钻具(13)的外表面间距设置为略大于钢管桩(1)的外径,以使得钻孔施工后形成的横截面为圆环形的筒状钻孔的外径略大于钢管桩(1)的外径,便于沉桩。在本实施例中,可视地质条件,为了放置钢管桩(1)施工初期出现溜桩问题,在钢管桩(1)的外侧布设适量的纵向加劲板。在本实施例中,当筒状钻杆(7)重量较大时,可在筒状钻杆(7)与钢管桩(1)之间安装靠轮(20)与托板(19),靠轮(20)与托板(19)的布设如图10、图11所示,以利用钢管桩(1)支撑筒状钻杆(7)的重量,并减小钢管桩(1)与筒状钻杆(7)之间的摩擦力。靠轮(20)的结构构造如图11所示,由转动支座(22)、固定轴(23)及转动轮(24)三部分组成,其中的转动轮(24)是横截面为环形的且具备围绕固定轴(23)转动功能的圆筒状结构,转动支座(22)与固定轴(23)连接,转动轮(24)套在固定轴(23)的外侧,转动支座(22)与筒状钻杆(7)连接,转动轮(24)压在钢管桩(1)或与钢管桩(1)连接的构件上。靠轮(20)与筒状钻杆(7)、托板(19)与钢管桩(1)之间的连接可设置加劲板(21)予以加强。

本专利包括但不限于本领域内专业人士可替代使用的其他施工方法及装置。

- 双管环钻钢管桩施工方法

- 一种双管环钻钢管桩