用于被污染气体的焚化的辐射式燃烧器

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及辐射式燃烧器和方法。

背景技术

辐射式燃烧器是已知的,且通常被用于处理来自在例如半导体或平板显示器制造业中所使用的制造加工工具的废气流。在此类制造期间,在从加工工具泵送的废气流中存在残留的全氟化化合物(PFC)和其他化合物。PFC难以从废气中去除,且其到环境内的释放是不期望的,因为已知其具有相对高的温室活性。

已知的辐射式燃烧器使用燃烧以从废气流去除PFC和其他化合物,诸如在EP 0694 735中所描述的那些。通常,废气流是包含PFC和其他化合物的氮气流。燃料气体与废气流混合,且该气流混合物被输运至由有小孔的气体燃烧器的离开表面侧向环绕的燃烧室内。燃料气体和空气被同时供应到有小孔的燃烧器,以在离开表面处影响无焰燃烧,并且其中,穿过有小孔的燃烧器的空气的量不仅足以消耗至燃烧器的燃料气体供应,而且还消耗注入燃烧室的气流混合物中的所有易燃物。

尽管存在用于处理废气流的技术,但是其中的每一个均具有其自己的缺点。因此,期望提供用于处理废气流的改善的技术。

发明内容

根据第一方面,提供一种用于处理来自制造加工工具的废气流的辐射式燃烧器,所述辐射式燃烧器包括:多个处理室,每一个处理室均具有排出流入口,以将所述废气流的相应部分供应至该处理室以便在其内处理。第一方面认识到,关于现有的辐射式燃烧器配置的问题在于,其不能够容易地缩放以应对不同的排出流速率。也就是说,每一个辐射式燃烧器配置通常被设计为应对特定排出流流动速率,且然后通过测试验证该设计。如果需要处理不同的排出流流动速率,那么通常需要新的设计,然后需要验证该设计。尽管能够重新使用一些标准零件,但是每一个辐射式燃烧器设计因此基本上是独特的,且现有布置的基础架构具有可缩放性限制。

因此,提供燃烧器。燃烧器可以处理可以来自制造加工工具的废气流。燃烧器可以具有多个处理室。那些处理室中的每一个均可以具有接收待在该处理室内处理的一定比例的或者一定量的排出流的入口。以这种方式,可以提供多个处理室,其中每一个处理室处理排出流的一部分。因此,处理室的数量能够被选定为匹配来自任意具体加工工具的废气流的流动速率。这提供一种架构,其能够可靠地缩放以适应任意废气流流动速率的需要。

在一个实施例中,所述多个处理室中的每一个均邻近所述多个处理室中的另一个。因此,处理室可以定位成靠近或接近彼此,以便提供紧凑布置。邻近彼此定位室还可以减少零件总数,因为邻近室可以共享共同的结构。另外,邻近彼此定位处理室可以使得一个室内的燃烧能够传播至邻近室,由此提供在来自单个点燃源的所有室内的可靠燃烧。

在一个实施例中,所述多个处理室布置为一排处理室和处理室的阵列中的一种。因此,取决于约束辐射式燃烧器的尺寸的物理要求,处理室可被设置为单排,或者可被设置为处理室的排和列的矩阵。

在一个实施例中,燃烧器包括分隔一对邻近处理室的分隔结构,所述分隔结构至少部分地限定邻近的每对处理室。因此,分隔或分离结构可以定位成分隔邻近的处理室。以这种方式,邻近处理室可以共享分隔结构,由此提供改善的架构的简单性和减少的零件总数。将认识到的是,分隔结构可以帮助提供分开或分立的邻近处理室,其中每一个邻近处理室均可以单独地加工其废气流的部分。

在一个实施例中,所述多个处理室布置为一排处理室,且每个分隔结构定位在所述排内的邻近的每对处理室之间。因此,在处理室被形成为排的情况下,可以在该排内的邻近处理室之间设置分隔结构。

在一个实施例中,所述排周向地布置。因此,所述排不需要必然是线性排,而是可以非线性地布置,且例如周向地布置。当周向地布置时,处理室的排可以提供完整或部分环。

在一个实施例中,所述多个处理室布置为包括多排处理室的矩阵,且每个分隔结构定位在每一排内的邻近的每对处理室之间。因此,处理室可以设置为阵列。分隔结构还可以定位在该阵列的每一排内的邻近处理室之间。

在一个实施例中,所述多个处理室布置为包括多排处理室的矩阵,且分隔结构定位在每一排内的邻近的每对处理室之间和不同排中的邻近的每对处理室之间两者。因此,处理室可以设置为排和列的阵列,且分隔结构可以定位在每一排内的邻近处理室之间,且也在每一列内的邻近处理室之间。

在一个实施例中,每一排内的所述分隔结构和每一排之间的所述分隔结构垂直地取向。因此,列之间的分隔结构可以定位成垂直于排之间的分隔结构。

在一个实施例中,所述分隔结构包括处理材料穿过其以便引入所述邻近的一对处理室的两个处理室内的一对有小孔的壁,每个有小孔的壁至少部分地限定所述邻近的一对处理室中的一个。因此,分隔结构可以是多孔的,以使得处理材料能够被引入两个处理室内。

在一个实施例中,所述一对有小孔的壁包括相对的一对有小孔的壁。因此,壁中的一个可以限定处理室中的一个的一部分,同时另一个壁可以限定邻近处理室的一部分。

在一个实施例中,所述一对有小孔的壁是形状互补的。因此,这一对壁可以具有匹配的形状。

在一个实施例中,所述一对有小孔的壁是平面的。

在一个实施例中,所述一对有小孔的壁是四边形的。

在一个实施例中,所述一对有小孔的壁取向成具有关于彼此的平行的部件。因此,该对壁中的至少一个部件的取向可以是平行的。

在一个实施例中,所述分隔结构沿所述排出流的所述部分的流动方向渐缩。通过使分隔结构渐缩,可以使分隔结构上的残留物沉积最小化,因为在处理室内加热废气流时,渐缩减少了膨胀废气流的力。

在一个实施例中,所述一对有小孔的壁取向成使得由所述一对有小孔的壁中的每一个限定的平面相交。

因此,一对有小孔的壁可以限定渐缩的分隔结构,因为壁被取向为会聚。

在一个实施例中,所述分隔结构包括有小孔的连接部分,其沿边缘连接所述一对有小孔的壁。沿可以定位成远离排出流入口的边缘设置有小孔的连接部分帮助通过吹扫该区域减少残留物沉积。

在一个实施例中,所述连接部分是弯曲的。提供弯曲部分帮助提供缺少不连续处的表面,且能够在其上传播处理室之间的点燃。

在一个实施例中,所述分隔结构包括处理材料入口,以便将所述处理材料供应到由所述分隔结构限定的空隙内。因此,处理材料可以被泵送到分隔结构内的空隙内,以便流动通过有小孔的壁。

在一个实施例中,所述分隔结构包括多个处理材料入口,以便将所述处理材料供应到由所述分隔结构限定的空隙内。

在一个实施例中,每个处理材料入口均是圆形、细长形、四边形和长圆形形状中的至少一种。

在一个实施例中,燃烧器包括至少部分地限定末端处理室的末端结构,所述末端结构包括有小孔的壁和没有小孔的壁,处理材料穿过所述有小孔的壁以便引入所述末端处理室内,所述有小孔的壁至少部分地限定所述末端处理室。因此,可以设置仅具有单个有小孔的壁的末端结构。此类末端结构可以定位在不存在邻近该末端结构的其他处理室的位置处。这确保处理材料仅被提供至末端处理室内。

在一个实施例中,所述末端结构定位成与该末端处理室的每个分隔结构相对。

在一个实施例中,所述有小孔的壁和没有小孔的壁包括相对的一对壁。

在一个实施例中,所述相对的一对壁是形状互补的。

在一个实施例中,所述相对的一对壁是平面的。

在一个实施例中,所述相对的一对壁是四边形的。

在一个实施例中,所述相对的一对壁取向成具有关于彼此的平行的部件。

在一个实施例中,所述末端结构沿所述排出流的所述部分的流动方向渐缩。

在一个实施例中,所述相对的一对壁取向成使得由所述相对的一对壁中的每一个限定的平面相交。

在一个实施例中,所述分隔结构包括有小孔的连接部分,其沿边缘连接所述相对的一对壁。

在一个实施例中,所述连接部分是弯曲的。

在一个实施例中,所述末端结构包括处理材料入口,以便将所述处理材料供应到由所述末端结构限定的空隙内。

在一个实施例中,所述末端结构包括多个处理材料入口,以便将所述处理材料供应到由所述末端结构限定的空隙内。

在一个实施例中,每个处理材料入口均是圆形、细长形、四边形和长圆形形状中的至少一种。

在一个实施例中,所述处理材料包括空气和燃料中的至少一者。

在一个实施例中,每个处理室均包括顶板,其限定所述排出流入口以便将所述废气流的所述相应部分供应至该处理室。因此,处理室的上部设有顶板,所述顶板限定入口或通过所述顶板设置入口,以向该处理室供应排出流。

在一个实施例中,所述顶板限定多个排出流入口,以便向该处理室供应所述废气流的所述相应部分。

在一个实施例中,每个排出流入口均是圆形、细长形、四边形和长圆形形状中的至少一种。

在一个实施例中,每个处理室均包括开放面,所述处理后的废气流通过所述开放面排放。因此,处理室可以在一个面上开放,以便处理后的排出流气体可以从其排放。

在一个实施例中,所述多个处理室中的每一个向共同的冷却室排放所述处理后的排出流。因此,处理室中的每一个向单个、共同的冷却室提供处理后的排出流,所述冷却室冷却所有处理后的排出流。因此,单个冷却室冷却来自多个处理室的排出流。

在一个实施例中,燃烧器包括配置成接收每一个分隔结构的壳体,所述壳体至少部分地限定每一个处理室。因此,壳体还可以提供每一个处理室的一部分。

在一个实施例中,所述壳体配置成接收每一个末端结构。

在一个实施例中,所述壳体的至少部分地限定每一个处理室的部分是有小孔的,以便向该处理室供应吹扫气流。因此,壳体的部分自身也可以是有小孔的。那些部分可以是限定且因此接近每一个处理室的那些部分。可以通过壳体提供吹扫气流,以便吹扫由壳体限定的每一个处理室的部分,以减少处理室的该部分上的残留物沉积。

在一个实施例中,所述壳体限定气室,以向所述壳体的所述部分供应所述吹扫气流。设置气室是向壳体的许多部分提供吹扫气体的一种便利方式。

在一个实施例中,所述吹扫气体包括所述处理材料。

在一个实施例中,所述壳体的至少部分地限定每一个处理室的所述部分有小平面,以延伸到所述处理室内。使壳体的部分有小平面或者成角度再次帮助减少在那些部分上的残留物沉积。

在一个实施例中,所述壳体限定六面体和圆筒形中的一种。因此,当处理室布置成线性排或成矩阵时,则壳体可以通常是六面体。当成排处理室周向地布置时,壳体可以通常是圆筒形。

在一个实施例中,所述多个处理室将所述处理后的排出流通过所述壳体的开放面排放至所述共同的冷却室。因此,壳体可以具有开放面,来自处理室的处理后的排出流通过所述开放面排放且被提供至共同的冷却室。

在一个实施例中,燃烧器包括电能设备,该电能设备与每一个分隔结构和/或末端结构联接和可操作成提供电能以加热分隔结构和/或末端结构,在处理材料穿过分隔结构和/或末端结构进入处理室时,分隔结构和/或末端结构加热处理材料。以这种方式,电能而不是燃烧能够被用于升高处理室内的温度,以便处理废气流。这在此类燃烧器的使用中提供更大的灵活性,因为燃烧器能够在其中没有燃料气体存在或其中燃料气体的提供被认为是不期望的环境中使用。而且,在处理材料穿过分隔结构和/或末端结构时加热处理材料而不是简单地使用辐射热来加热处理室使得在处理材料运输通过时,显著更多的能量能够被施加至处理材料内。

在一个实施例中,分隔结构和/或末端结构具有在80%和90%之间的孔隙率。

在一个实施例中,分隔结构和/或末端结构具有在200 μm和800 μm之间的孔隙大小。

在一个实施例中,分隔结构和/或末端结构包括以下中的至少一者:导电材料、陶瓷材料和电介质材料。取决于用以加热分隔结构和/或末端结构的机制,用于分隔结构和/或末端结构的材料可以变化。

在一个实施例中,分隔结构和/或末端结构包括烧结金属。

在一个实施例中,烧结金属包括以下中的至少一者:纤维、粉末、颗粒。

在一个实施例中,分隔结构和/或末端结构包括编织金属织物。

在一个实施例中,电能设备包括以下中的至少一者:射频电源、电气电源和微波发生器。因此,取决于用于加热针对分隔结构和/或末端结构所选定的材料的机制,电能设备可以变化。

在一个实施例中,电能设备包括与分隔结构和/或末端结构联接的联接器,联接器包括以下中的至少一者:射频导体、电气导体和波导。因此,取决于从该电能设备输运至分隔结构和/或末端结构的能量的类型,将电能设备与分隔结构和/或末端结构联接的联接器可以变化。

在一个实施例中,射频导体、电气导体和波导中的至少一者定位在处理材料穿过其的空隙内,所述空隙设在分隔结构和/或末端结构内。因此,联接器可以定位在分隔结构和/或末端结构内的空隙内,且从其提供处理材料。这便利地重新使用现有的空隙以邻近分隔结构和/或末端结构定位联接器,以便使至该分隔结构和/或末端结构的能量传递最大化。

在一个实施例中,射频导体、电气导体和波导中的至少一者在分隔结构和/或末端结构上延伸以加热遍及其区域。因此,联接器可以覆盖在分隔结构和/或末端结构上或在分隔结构和/或末端结构上展开,以加热其区域的整个或者期望部分。

在一个实施例中,射频电源使用射频导体提供射频电能,以感应加热传导性材料。因此,可以使用感应加热来加热分隔结构和/或末端结构。

在一个实施例中,射频电能具有在500Hz和500KHz之间、在20KHz和50KHz之间和大约30KHz中的一者的频率。

在一个实施例中,射频导体定位成接近传导性材料。因此,导体可以定位成邻近传导性材料,以便促进感应加热。

在一个实施例中,射频导体是中空的,以接收冷却流体从而冷却射频导体。利用中空导体使得冷却流体能够被接收在该导体内,以便控制其温度和因此减少损耗,这改善了感应加热的效率。

在一个实施例中,冷却流体具有不大于100μs的传导率。

在一个实施例中,燃烧器包括增湿器,其可操作成提供增湿的空气作为处理材料,并且其中,冷却流体流通通过增湿器以加热提供至增湿器的水。因此,由冷却流体抽取的热可以被重复使用以加热提供至增湿器的水,以便减少增湿器的能量消耗。

在一个实施例中,提供至增湿器的水包括冷却流体中的至少一些。将冷却流体重新用作水进一步改善了加热效率,并减少了增湿器的功率消耗。

在一个实施例中,冷却流体被维持在高于环境温度的温度下。将冷却流体维持在高于环境温度的温度下帮助使在空隙内凝结的可能性最小化。

在一个实施例中,电气电源使用电气导体提供电能以加热陶瓷材料。因此,可以使用电阻加热来加热分隔结构和/或末端结构。

在一个实施例中,微波发生器使用波导提供微波能量以加热电介质材料。因此,可以使用微波能量加热分隔结构和/或末端结构。

在一个实施例中,电介质材料包括碳化硅。

在一个实施例中,微波能量具有915MHz和2.45GHz中的一者的频率。在大约2.45GHz范围下操作为更小的布置提供准备,尽管相比于在915MHz范围下操作,在大约2.45GHz范围下操作能量效率更低。

在一个实施例中,分隔结构包括处理材料穿过其的多孔热绝缘体,多孔热绝缘体设在多孔套筒和电能设备之间的空隙中。提供热绝缘体帮助使分隔结构和/或末端结构绝缘,这降低了空隙内的环境温度,帮助保护联接器和增大处理室内的温度。

根据第二方面,提供一种用于处理来自制造加工工具的废气流的辐射式燃烧器方法,所述辐射式燃烧器方法包括:提供多个处理室,每一个处理室均具有排出流入口,以向该处理室供应所述废气流的相应部分以便在其内处理。

在一个实施例中,方法包括将所述多个处理室中的每一个布置成邻近所述多个处理室中的另一个。

在一个实施例中,方法包括将所述多个处理室布置成一排处理室和处理室的阵列中的一种。

在一个实施例中,方法包括用分隔结构分隔一对邻近处理室,所述分隔结构至少部分地限定邻近的每对处理室。

在一个实施例中,方法包括将所述多个处理室布置为一排处理室,并且将每一个分隔结构定位在所述排内的邻近的每对处理室之间。

在一个实施例中,方法包括周向地布置所述排。

在一个实施例中,方法包括将所述多个处理室布置为包括多排处理室的矩阵,并且将每一个分隔结构定位在每一排内的邻近的每对处理室之间。

在一个实施例中,方法包括将所述多个处理室布置为包括多排处理室的矩阵,并且将分隔结构定位在每一排内的邻近的每对处理室之间和不同排中的邻近的每对处理室之间两者。

在一个实施例中,方法包括使每一排内的所述分隔结构和每一排之间的所述分隔结构关于彼此垂直地取向。

在一个实施例中,所述分隔结构包括处理材料穿过其以便引入所述邻近的一对处理室的两个处理室内的一对有小孔的壁,每个有小孔的壁至少部分地限定所述邻近的一对处理室中的一个。

在一个实施例中,所述一对有小孔的壁包括相对的一对有小孔的壁。

在一个实施例中,所述一对有小孔的壁是形状互补的。

在一个实施例中,所述一对有小孔的壁是平面的。

在一个实施例中,所述一对有小孔的壁是四边形的。

在一个实施例中,方法包括使所述一对有小孔的壁取向成具有关于彼此的平行的部件。

在一个实施例中,所述分隔结构沿所述排出流的所述部分的流动方向渐缩。

在一个实施例中,方法包括使所述一对有小孔的壁取向成使得由所述一对有小孔的壁中的每一个限定的平面相交。

在一个实施例中,所述分隔结构包括有小孔的连接部分,其沿边缘连接所述一对有小孔的壁。

在一个实施例中,所述连接部分是弯曲的。

在一个实施例中,所述分隔结构包括处理材料入口,以便将所述处理材料供应到由所述分隔结构限定的空隙内。

在一个实施例中,所述分隔结构包括多个处理材料入口,以便将所述处理材料供应到由所述分隔结构限定的空隙内。

在一个实施例中,每个处理材料入口均是圆形、细长形、四边形和长圆形形状中的至少一种。

在一个实施例中,方法包括设置至少部分地限定末端处理室的末端结构,所述末端结构包括有小孔的壁和没有小孔的壁,处理材料穿过所述有小孔的壁以便引入所述末端处理室内,所述有小孔的壁至少部分地限定所述末端处理室。

在一个实施例中,方法包括将所述末端结构定位成与该末端处理室的每一个分隔结构相对。

在一个实施例中,所述有小孔的壁和没有小孔的壁包括相对的一对壁。

在一个实施例中,所述相对的一对壁形状互补。

在一个实施例中,所述相对的一对壁是平面的。

在一个实施例中,所述相对的一对壁是四边形的。

在一个实施例中,方法包括使所述相对的一对壁取向为具有关于彼此的平行的部件。

在一个实施例中,所述末端结构沿所述排出流的所述部分的流动方向渐缩。

在一个实施例中,方法包括使所述相对的一对壁取向为使得由所述相对的一对壁中的每一个限定的平面相交。

在一个实施例中,所述分隔结构包括有小孔的连接部分,其沿边缘连接所述相对的一对壁。

在一个实施例中,所述连接部分是弯曲的。

在一个实施例中,所述末端结构包括处理材料入口,以便将所述处理材料供应到由所述末端结构限定的空隙内。

在一个实施例中,所述末端结构包括多个处理材料入口,以便将所述处理材料供应到由所述末端结构限定的空隙内。

在一个实施例中,每个处理材料入口均是圆形、细长形、四边形和长圆形形状中的至少一种。

在一个实施例中,所述处理材料包括空气和燃料中的至少一者。

在一个实施例中,每个处理室均包括顶板,其限定所述排出流入口以便将所述废气流的所述相应部分供应至该处理室。

在一个实施例中,所述顶板限定多个排出流入口,以便将所述废气流的所述相应部分供应至该处理室。

在一个实施例中,每个排出流入口是圆形、细长形、四边形和长圆形形状中的至少一种。

在一个实施例中,每个处理室均包括开放面,所述处理后的废气流通过所述开放面排放。

在一个实施例中,所述多个处理室中的每一个将所述处理后的排出流排放至共同的冷却室。

在一个实施例中,方法包括设置配置成接收每一个分隔结构的壳体,所述壳体至少部分地限定每一个处理室。

在一个实施例中,所述壳体配置成接收每一个末端结构。

在一个实施例中,所述壳体的至少部分地限定每一个处理室的部分是有小孔的,以便向该处理室供应吹扫气流。

在一个实施例中,所述壳体限定气室,以向所述壳体的所述部分供应所述吹扫气流。

在一个实施例中,所述吹扫气体包括所述处理材料。

在一个实施例中,所述壳体的至少部分地限定每一个处理室的所述部分有小平面以延伸到所述处理室内。

在一个实施例中,所述壳体限定六面体和圆筒体中的一种。

在一个实施例中,所述多个处理室通过所述壳体的开放面向所述共同的冷却室排放所述处理后的排出流。

在一个实施例中,所述废气流具有流动速率‘R’,且每一个处理室可操作成处理所述废气流的限定的流动速率‘N’,并且所述设置的步骤包括设置至少‘R’/‘N’个处理室。

在一个实施例中,方法包括在处理材料穿过分隔结构和/或末端结构进入处理室时,通过使用来自与分隔结构或末端结构联接的电能设备的电能加热多孔套筒来加热处理材料。

在一个实施例中,分隔结构和/或末端结构具有在80%和90%之间的孔隙率和在200μm和800μm之间的孔隙大小中的至少一者。

在一个实施例中,分隔结构和/或末端结构包括环形套筒,其在其内限定圆筒形处理室。

在一个实施例中,分隔结构和/或末端结构包括导电材料、陶瓷材料和电介质材料中的至少一者。

在一个实施例中,分隔结构和/或末端结构包括烧结金属。

在一个实施例中,烧结金属包括以下中的至少一者:纤维、粉末、颗粒。

在一个实施例中,分隔结构和/或末端结构包括编织金属织物。

在一个实施例中,电能设备包括以下中的至少一者:射频电源、电气电源和微波发生器。

在一个实施例中,方法包括使用射频导体、电气导体和波导中的至少一者联接电能设备与分隔结构和/或末端结构。

在一个实施例中,方法包括将射频导体、电气导体和波导中的至少一者定位在处理材料穿过其的空隙内,所述空隙设在分隔结构和/或末端结构内。

在一个实施例中,射频导体、电气导体和波导中的至少一者在分隔结构和/或末端结构上延伸以遍及其区域加热。

在一个实施例中,加热包括使用射频导体从射频电源提供射频电能,以感应加热传导性材料。

在一个实施例中,射频电能具有在500Hz和500KHz之间、在20KHz和50KHz之间和大约30KHz中的一者的频率。

在一个实施例中,方法包括将射频导体定位成接近传导性材料。

在一个实施例中,射频导体是中空的,且方法包括在射频导体内接收冷却流体以冷却射频导体。

在一个实施例中,冷却流体具有不大于100μS的传导率。

在一个实施例中,方法包括从增湿器提供增湿的空气作为处理材料,和使冷却流体流通通过增湿器以加热提供至增湿器的水。

在一个实施例中,方法包括将冷却流体中的至少一些作为水提供至增湿器。

在一个实施例中,方法包括将冷却流体维持在高于环境温度的温度下。

在一个实施例中,加热包括使用电气导体从电气电源提供电能,以加热陶瓷材料。

在一个实施例中,加热包括使用波导从微波发生器提供微波能量,以加热电介质材料。

在一个实施例中,电介质材料包括碳化硅。

在一个实施例中,微波能量具有915MHz和2.45GHz中的一者的频率。

在一个实施例中,方法包括使处理材料穿过多孔热绝缘体,多孔热绝缘体设在分隔结构和/或末端结构和电能设备之间的空隙中。

在所附独立权利要求和从属权利要求中阐述其他具体和优选的方面。从属权利要求的特征可以与独立权利要求的特征酌情结合,并且组合成不同于在权利要求中明确阐述的那些组合的组合。

在装置特征被描述为可操作成提供功能的情况下,将理解的是,这包括提供该功能或者适于或配置成提供该功能的装置特征。

附图说明

现在将参考附图进一步描述本发明的实施例,附图中:

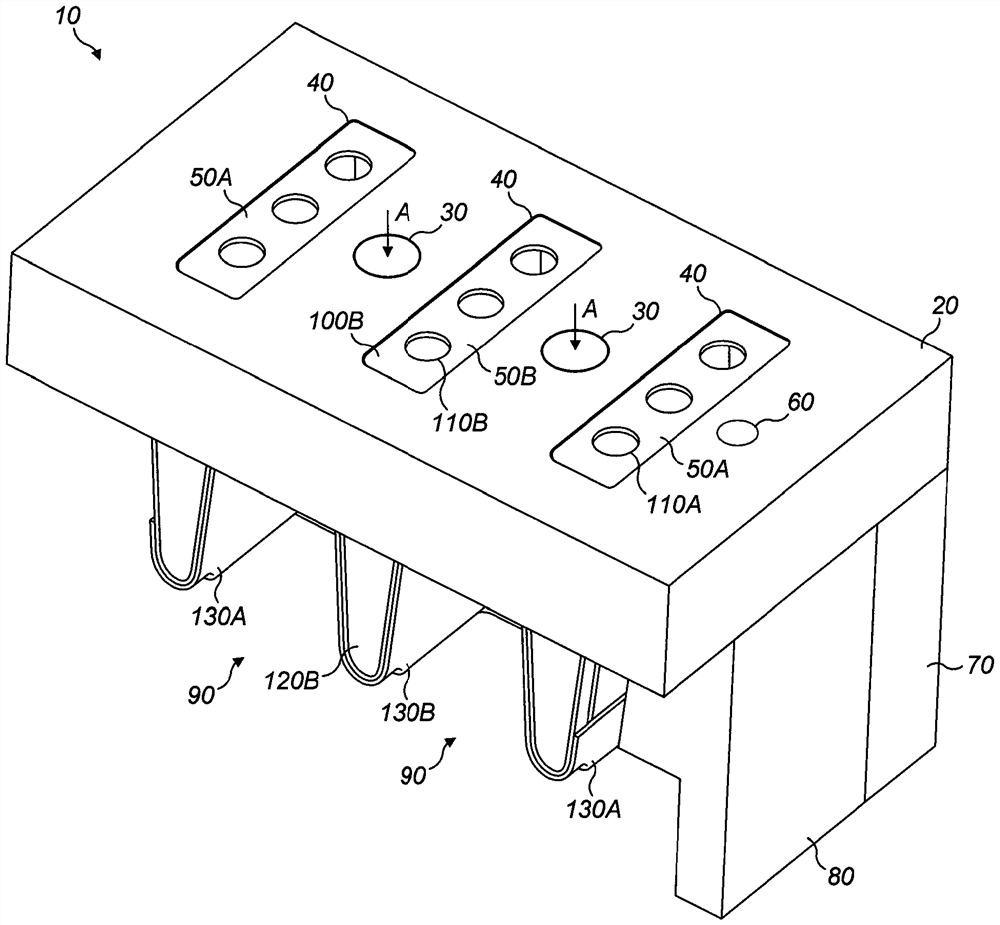

图1A和图1B图示根据一个实施例的辐射式燃烧器;

图2A和图2B图示根据一个实施例的辐射式燃烧器;

以及图3示出通过改型的分隔结构50B’的横截面。

具体实施方式

在更详细地讨论本实施例之前,将首先提供综述。实施例提供具有多个分开的处理室的燃烧器布置,其中的每一个处理室均供应有待处理的废气流的一部分。这提供可缩放架构,因为可以确定单个处理室的操作性能,且据此,能够通过提供用于该流动速率的所需数量的这些处理室为任意具体废气流流动速率确定所需数量的处理室。每一个处理室均可以定位成邻近另一个处理室以提供紧凑布置,且使得其可以共享共同的结构以便减少零件总数。通常,取决于空间约束,处理室可以布置为一排处理室或处理室的阵列。处理室之间的分隔结构可以提供处理材料以便引入那些处理室内。

实施例还提供电动辐射式燃烧器,其使得能够在其中提供燃料气体以升高处理室的温度是不期望的或根本不可能的状况中处理来自制造加工工具的废气流。与不能获得所要求的功率密度的传统辐射加热器不同,在处理材料穿过多孔套筒进入处理室时,提供电能以通过加热多孔套筒来加热处理材料,这显著增大了功率密度和处理室内可实现的温度。

单排布置

图1A和图1B图示根据一个实施例的辐射式燃烧器,大体为10。为了改善清晰性,已经省略侧壁和端壁。辐射式燃烧器10包括壳体的上部部分20。上部部分20包括多个排出流入口30,以便接收待处理的排出流。上部部分20还包括多个孔40,其形状适于接收分隔结构或末端结构中的任一者。在该示例中,上部部分20接收两个末端结构50A和一个分隔结构50B。在上部部分20中还设置先导孔60,可以经由该先导孔60提供先导火焰以在辐射式燃烧器10内发起点燃。辐射式燃烧器10包括一对相对的侧壁70(在图1A和图1B中仅示出其中一个),连同一对端壁80(再次地,在图1A和图1B中仅示出单个端壁80)。

上部部分20,连同侧壁70和端壁80形成盒状壳体,其具有开放面,分隔结构50B和末端结构50A延伸到其内。分隔结构50B和末端结构50A划分壳体内的空间以限定各个处理室90。在该实施例中,每一个处理室90因此由分隔结构50B和末端结构50A、以及由侧壁70的部分75和上部部分20的部分25界定。为了简化构造,分隔结构50B和末端结构50A具有相同的尺寸配置。

在该实施例中,分隔结构50B具有矩形上面100B,其中设有三个等间距地分开的处理材料入口孔110B。中央孔40内接收上面100B。有小孔的材料的片材130B与上面100B的两个主侧(major side)联接且延伸到壳体内。片材130B在距面100B最远的位置处弯曲。一对相对的端板120B定位成接近片材130B的相对边缘,以便在分隔结构50B内围封一空间,且处理材料经由处理材料入口110B传至该空间内。在该实施例中,处理材料是燃料和空气,且这些被泵送到分隔结构50B内的空隙内,这些然后穿过片材130B,在该处其被点燃以实现在其上的无焰燃烧。

末端结构50A具有与分隔结构50B大致相同的构造,但是有小孔的材料的片材130A在弯折之后终止,且邻近面对的端壁80设置非多孔封板(blanking plate)150。这确保经由处理材料入口孔110A提供的处理材料仅在处理室90的附近中提供,且在末端结构50A和端壁80之间没有燃烧发生。

待处理的废气流分成各个流动,一个流动将在分开的处理室90中的每一个中被处理。在该实施例中,废气流分成两个流动,一个流动将经由排出流入口30在两个不同的处理室90中的每一个中被处理。处理材料被提供至处理材料入口孔110A、110B。经由从先导孔60延伸的火焰实现处理材料的点燃。无焰燃烧跨过片材130A、130B的表面发生,且废气流的消减在处理室90内发生。

如图1A和图1B中能够看到的那样,末端结构50A和分隔结构50B布置成大体平行于彼此,以便在每一个处理室90内提供一致的条件。末端结构50A和分隔结构50B沿排出流流动A的方向向内渐缩,以便在每一个处理室内加热排出流时适应排出流的膨胀。这帮助减少任何残留物对片材130A、130B的影响。

片材130A、130B的弯曲部分的准备帮助防止在该区域中的残留物沉积,且在处理室90的经受高热损耗的区域处提供额外加热。而且,片材130A、130B的渐缩和弯曲部分的准备帮助防止任意不连续处,使得来自单个点燃源60的点燃能够可靠地传播至每一个末端结构50A和分隔结构50B。这避免对于燃烧观察窗或温度探头的需要。

侧壁70的部分75渐缩或有小平面地进入处理室90内,以便促使燃烧副产物远离那些表面和减少其上的残留物沉积。因此,能够看出,每一个燃烧室90提供一致的燃烧空间,在其内加工排出流的一部分。

尽管在该实施例中,设置两个处理室90,但是能够通过改变分隔结构50B的数量容易地改变处理室90的数量。这提供完全可缩放的架构,其能够处理任意流动速率的废气流。例如,如果需要加工两倍的速率的废气流,那么可以通过准备三个分隔结构50B和两个末端结构50A来提供四个而不是两个处理室90。因为每个单个处理室90的性能已被验证,所以也能够确定更大数量的那些处理室的性能。

阵列布置

图2A和图2B图示用于处理相比于由图1A和图1B中所示的布置处理的废气流的流动速率是两倍的流动速率的废气流的替代性布置。在该实施例中,图1和图1A的布置被复制以提供两排处理室90,其由中间壁160分隔(再次地,侧壁70和端壁80已经被省略以改善清晰性)。

因此,能够看出的是,许多部件部分可以简单地被重复使用,以便针对废气流的新的流动速率缩放辐射式燃烧器。例如,如果一个处理室90配置成处理一百标准升废气流,且需要处理四百标准升废气流,那么则可以利用诸如在图2A和图2B中图示的布置,其具有四个处理室90,其中的每一个均能够每分钟处理一百标准升废气流,总共每分钟四百标准升。

在另一实施例中,不具有分隔结构160,而是代替地设置类似于分隔结构50B的结构,其将一个处理室90与另一个分隔。换言之,设置分隔结构50B以代替壁160,且使其相对于图2A和图2B中示出的分隔结构50B垂直地取向。这提供在每一个处理室90的多于两个侧面上的燃烧。此类布置的优点在于仅需要单个先导孔60,因为点燃能够在处理室90的排之间传播。

无论使用何布置,来自每一个处理室90的处理后的排出流均经由壳体的开放面排放或泄放到下游冷却室(未示出)内。

电加热

在一个实施例中,不燃烧燃料和空气,而是代替地使用改型的分隔结构50B’发生处理室90的电加热,如图3中所示,其是通过改型的分隔结构50B’的横截面。末端结构50A类似地被改型以促进电加热。在该实施例中,片材130B由适合于选定的加热模式的材料制成。在该实施例中,使用感应加热,且因此片材130B包括多孔金属,例如,诸如Fecralloy®的耐热合金的烧结金属纤维。

片材130B的内表面与绝缘片材200一致。绝缘片材是多孔陶瓷,例如,氧化铝片材,其可以由烧结被用于涂覆网状聚氨酯泡沫的氧化铝泥釉(slip)形成。替代性地,绝缘片材200可以是陶瓷纤维毯。绝缘片材200通过减小热量损耗来帮助升高处理室90内的温度,并且也帮助降低分隔结构50B内的空隙210内的温度,这相应地降低用于感应加热的部件的温度以改善其效率。

绝缘片材200和片材130B通常有80%至90%的孔隙度,并且具有在200μm和800μm之间的孔隙大小。

在该实施例中,处理气体可以是空气、或空气和其他种类(诸如水蒸气、CO

在该实施例中,使用感应加热机制,且因此空隙210也容纳工作线圈50(其在空隙210内沿循蜿蜒的或其他卷绕路径),且其连接到射频(RF)电源(未示出)以便通过RF感应加热片材130B。工作线圈50通常是盘绕的铜中空管,其由冷却流体(例如水)的流通冷却,并且具有低导电率(例如<100μS)。如果供应的空气富有水蒸气,那么可能有益的是在升高的温度下操作冷却流体,以便避免在工作线圈50上的凝结。这可以便利地通过使用闭环回路来实现。如上文所提到的那样,绝缘片材200用作热绝缘体以保护工作线圈50。

供应到片材130B的电能加热片材130B。这相应地在增湿的空气从绝缘片材210的进入表面23转到片材130B的离开表面21时加热增湿的空气。此外,由片材130B生成的热升高处理室90内的温度。使供应到片材130B的电能的量变化,以将处理室90内的名义温度改变至适于待处理的废气流的温度。例如,片材130B被加热至800℃和1200℃之间,且增湿的空气同样地被加热至该温度。这通过以通常在大约10kW和20kW之间的水平下供应应用于片材130B的电能来实现。这提供在大约70kWm

因此,能够看出的是,废气在处理室90内被处理,处理室90由片材130B加热。取决于是否发生氧气富集以及取决于空气的湿度,增湿的空气向处理室90提供产物,诸如氧气(通常具有7.5%至10.5%的名义范围)以及水(通常具有10%至14%以及优选地12%的名义范围)。热分解处理室90内的废气流和/或产物与处理室90内的废气流发生反应,以清洁废气流。例如,可以在废气流内提供SiH

因此,实施例提供方法和装置以燃烧地破坏来自半导体的废气-类似于利用RF感应加热的多孔壁燃烧室的过程。

通过感应加热,高功率的间接加热是可能的。将感受器提供为多孔金属片材允许通过允许气体穿过和加热至高温而模拟辐射式燃烧器燃烧系统的可能性。这开拓了赋予电气系统类燃烧器性能的方式。片材可以是未烧结的陶瓷纤维,或者有利地是烧结的金属纤维。

在实施例中,微波或电阻加热被用于加热片材130A、130B。在微波加热的情形中,提供微波发生器,其与定位在空隙210中的波导联接,所述波导输运微波能量至由电介质材料形成的片材130B。在电阻加热的情形中,提供电源,其与定位在空隙210中的导体联接,所述导体输运电能至由陶瓷材料形成的片材130B。

因此,实施例提供燃烧器组件,其包括装纳在壳体内的多个辐射式燃烧器元件。元件布置成给予燃烧空间,所述燃烧空间在至少两个面上由辐射式燃烧器元件的离开表面界定。顶面中设有入口喷嘴,从而排出至这些燃烧空间内。取决于燃烧器元件是否定位在邻近的燃烧空间之间,燃烧器元件可以是单侧的或者两侧的。因此,实施例提供包括多个燃烧空间的燃烧器组件,所述多个燃烧空间由双侧燃烧器元件分隔,在每一端处由单侧燃烧器元件终止。壳体可以用免烧陶瓷热绝缘材料在其短边中的每一个上界定槽状燃烧空间。这可以定轮廓成促使燃烧副产物远离其表面和朝向待处理的加工气体。壳体可以额外地包括装纳辐射式燃烧器元件的末端的槽口(rebates)。用于点燃燃烧器元件的先导燃烧器可以定位在远离燃烧空间的空穴中,并且从燃烧器元件至燃烧器元件发生火焰传播。燃烧器组件的水平横截面可以是方形或矩形的。燃烧空间可以全体排放到下游堰(weir)的共同入口内,其入口横截面匹配处理后的排出流通过其从燃烧器组件排放的孔的横截面。

尽管已经参考附图在本文中详细地公开了本发明的说明性实施例,但是应当理解的是,本发明不限于精确的实施例,且在不脱离如由所附权利要求及其等价物限定的本发明的范围的情况下,能够由本领域技术人员在其中实现各种改变和改型。

附图标记

辐射式燃烧器10

上部部分20

离开表面21

进入表面23

部分25

排出流入口30

孔40

末端结构50A

分隔结构50B

改型的分隔结构50B’

先导孔60

侧壁70

部分75

端壁80

处理室90

上面100B

处理材料入口孔110A

处理材料入口孔110B

端板120B

片材130A

片材130B

封板150

中间壁160

绝缘片材200

排出流流动A

- 用于被污染气体的焚化的辐射式燃烧器

- 一种用于气体燃料燃气轮机低污染燃烧室的同轴分级燃烧器