一种带随行模具的橡胶地板生产线

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及橡胶地板生产技术领域,尤其涉及一种带随行模具的橡胶地板生产线。

背景技术

橡胶地板是天然橡胶、合成橡胶和其它成分的高分子材料所制成的地板;丁苯、高苯、顺丁橡胶为合成橡胶,是石油的附产品;天然橡胶是指人工培育的橡胶树采下来的橡胶。橡胶地板适用范围广泛,包括居家阳台、厨房、客厅、卧室、健身房、训练馆、舞台微机房、变电所、精密仪器制造存放场所、国防弹药库、军舰防滑甲板办公室、写字楼、别墅区人行步道轮船防滑步道托儿所、幼儿园、老年人活动中心、在中型儿童游乐场馆浴池、游泳馆、按摩室、医疗单位购物中心精品间、柜台内巡售步道各种社交场合的迎宾楼道、门厅、贵宾室球场、体育跑道屋顶防水球场等有减震要求的场所。

随着橡胶制品的广泛生产以及应用,每年都有大量的橡胶材料浪费;将废旧橡胶回收再利用制成复合橡胶地板,既可以节约能源,也有较好的经济效益。

橡胶复合地板通常采用天然橡胶、环保型合成橡胶和环保型橡胶助剂材料并通过模压硫化工艺制成。在目前,橡胶复合地板的生产中,首先将橡胶颗粒与聚氨酯固化剂按照一定的质量比例混合并加入到搅拌机,搅拌规定时间后,将混合料加入到模具下模中的容纳腔中,然后人工将装满混合料的模具下模放入热压机中,热压机的压头设置有与模具下模形状和尺寸相适应的模具上模压头,启动热压机中的上顶升机构,上顶升机构上升带动模具下模向上移动,使得模具上模压头与模具下模压合;在一定温度和压力下进行固化定型,在固化一定时间后,顶升机构下降,模具上模压头与模具下模压合分离,人工取出模具下模,将模具下模中的橡胶地板取出,进行冷却和包装。为提高生产效率,也有采用多层模具的热压机,比如,在热压机中同时放置三组模具进行固化定型,在固化一定时间后,顶升机构下降,模具上模压头与模具下模压合分离,人工取出模具下模。这种生产方式,工人的劳动强度更大。

公开号为CN110092178A的中国专利申请一种配置于地板热压机的供料与出料生产线,公开了一种配置于地板热压机的供料与出料生产线,属于多层复合地板制造领域。地板热压机的入料端设有上料提升平移机;地板热压机的出料口设有下料架;上料提升平移机内为多层格架结构;上料提升平移机中多层格架结构的格架数量与地板热压机内的多层复合地板的热压架数量相同;下料架内为多层格架结构;下料架中多层格架结构的格架数量与地板热压机内的多层复合地板热压架数量相同;上料提升平移机的底部一侧为上料端;上料端的外侧设有前端输送线。本发明提供的配置于地板热压机的供料与出料生产线,通过上料提升平移机能够将前端输料线送入的地板进行层状码放,并通过推料机构全部同步送入热压机中进行加工,减少人工上料的时间;进一步可通过数控装置进行控制。该装置实现了多层复合地板的热压生产,但不能用于橡胶复合地板的生产过程。

发明内容

为解决上述问题,本发明致力于要解决的技术问题是,针对现有技术的不足,提供一种带随行模具的橡胶地板生产线,能够实现橡胶地板的连续生产,提高生产效率,降低设备成本和劳动力成本,提高产品质量,实现橡胶地板固化成型工艺的自动化。

为实现上述目的,本发明采用以下技术方案:

一种带随行模具的橡胶地板生产线,包括热压固化机,所述热压固化机的出料口与出料输送机相连接,所述热压固化机的进料口与上料输送机相连接,所述上料输送机上设置有随行模具,所述随行模具在上料输送机的作用下依次通过热压固化机,进入出料输送机。

进一步地,所述随行模具为带有容纳腔的模具下模,所述热压固化机上设置有与模具下模容纳腔的形状和尺寸相适应的模具上模压头。

进一步地,所述的上料输送机的上方设置有布料机。

一种带随行模具的橡胶地板生产线,包括第一热压固化机,所述第一热压固化机的出料口与第一下料提升平移机相连接,所述第一热压固化机的进料口与第一上料提升平移机相连接;

所述第一下料提升平移机为多层结构,第一下料提升平移机中多层结构的数量与第一热压固化机内的多层模具上模压头数量相同;

所述第一上料提升平移机为多层结构,第一上料提升平移机中多层结构的数量与第一热压固化机内的多层模具上模压头数量相同;

所述第一下料提升平移机的另一侧设置有与其相连接的出料机构;

所述第一上料提升平移机的另一侧设置有与其相连接的第一上料输送装置;

所述第一上料输送装置上的随行模具依次进入第一上料提升平移机、第一热压固化机、第一下料提升平移机和出料机构。

进一步地,所述第一上料输送装置的上方设置有第一布料机。

进一步地,所述第一上料输送装置的上方设置有第一布料机和第二布料机。

进一步地,所述第一上料输送装置的另一侧设置有第一升降上料台。

进一步地,所述的出料机构与第一翻转机相连接,所述第一翻转机、脱料机和第二翻转机依次相连接,所述第二翻转机的另一端与上料机构相连接;所述上料机构与第一升降上料台相连接。

进一步地,所述上料机构为上料机械手。

一种带随行模具的橡胶地板生产线,包括并排设置的第一热压固化机和第二热压固化机、并排设置的第一下料提升平移机和第二下料提升平移机、并排设置的第一上料提升平移机和第二上料提升平移机、并排设置的第一上料输送装置和第二上料输送装置;所述第一上料输送装置、第一上料提升平移机、第一热压固化机和第一下料提升平移机依次相连接,所述第一下料提升平移机与出料机构相连接;所述第二上料输送装置、第二上料提升平移机、第二热压固化机和第二下料提升平移机依次相连接,所述第二下料提升平移机与出料机构相连接;

所述第一下料提升平移机为多层结构,第一下料提升平移机多层结构的数量与第一热压固化机的多层模具上模压头数量相同;所述第二下料提升平移机为多层结构,第二下料提升平移机多层结构的数量与第二热压固化机的多层模具上模压头数量相同;

所述第一上料提升平移机为多层结构,第一上料提升平移机多层结构的数量与第一热压固化机的多层模具上模压头数量相同;所述第二上料提升平移机为多层结构,第二上料提升平移机多层结构的数量与第二热压固化机的多层模具上模压头数量相同;

所述第一上料输送装置上的随行模具依次进入第一上料提升平移机、第一热压固化机、第一下料提升平移机和出料机构;所述第二上料输送装置上的随行模具依次进入第二上料提升平移机、第二热压固化机、第二下料提升平移机和出料机构。

进一步地,所述第一上料输送装置和第二上料输送装置的上方设置有第一布料机。

进一步地,所述第一上料输送装置和第二上料输送装置的上方设置有第一布料机和第二布料机。

进一步地,所述第一上料输送装置的另一侧设置有第一升降上料台,所述第二上料输送装置的另一侧设置有第二升降上料台。

进一步地,所述的出料机构与第一翻转机相连接,所述第一翻转机、脱料机和第二翻转机依次相连接,所述第二翻转机的另一端与上料机构相连接;所述上料机构与第一升降上料台和第二升降上料台相连接。

进一步地,所述上料机构为上料机械手。

一种带随行模具的橡胶地板生产线,包括并排设置的第一热压固化机、第二热压固化机、第三热压固化机、第四热压固化机;并排设置的第一下料提升平移机、第二下料提升平移机、第三下料提升平移机和第四下料提升平移机;并排设置的第一上料提升平移机、第二上料提升平移机、第三上料提升平移机和第四上料提升平移机;并排设置的第一上料输送装置、第二上料输送装置、第三上料输送装置和第四上料输送装置;

所述第一上料输送装置、第一上料提升平移机、第一热压固化机和第一下料提升平移机依次相连接,所述第一下料提升平移机与出料机构相连接;所述第二上料输送装置、第二上料提升平移机、第二热压固化机和第二下料提升平移机依次相连接,所述第二下料提升平移机与出料机构相连接;所述第三上料输送装置、第三上料提升平移机、第三热压固化机和第三下料提升平移机依次相连接,所述第三下料提升平移机与出料机构相连接;所述第四上料输送装置、第四上料提升平移机、第四热压固化机和第四下料提升平移机依次相连接,所述第四下料提升平移机与出料机构相连接;

所述第一下料提升平移机为多层结构,第一下料提升平移机多层结构的数量与第一热压固化机的多层模具上模压头数量相同;所述第二下料提升平移机为多层结构,第二下料提升平移机多层结构的数量与第二热压固化机的多层模具上模压头数量相同;所述第三下料提升平移机为多层结构,第三下料提升平移机多层结构的数量与第三热压固化机的多层模具上模压头数量相同;所述第四下料提升平移机为多层结构,第四下料提升平移机多层结构的数量与第四热压固化机的多层模具上模压头数量相同;

所述第一上料提升平移机为多层结构,第一上料提升平移机多层结构的数量与第一热压固化机的多层模具上模压头数量相同;所述第二上料提升平移机为多层结构,第二上料提升平移机多层结构的数量与第二热压固化机的多层模具上模压头数量相同;所述第三上料提升平移机为多层结构,第三上料提升平移机多层结构的数量与第三热压固化机的多层模具上模压头数量相同;所述第四上料提升平移机为多层结构,第四上料提升平移机多层结构的数量与第四热压固化机的多层模具上模压头数量相同;

所述第一上料输送装置上的随行模具依次进入第一上料提升平移机、第一热压固化机、第一下料提升平移机和出料机构;所述第二上料输送装置上的随行模具依次进入第二上料提升平移机、第二热压固化机、第二下料提升平移机和出料机构;所述第三上料输送装置上的随行模具依次进入第三上料提升平移机、第三热压固化机、第三下料提升平移机和出料机构;所述第四上料输送装置上的随行模具依次进入第四上料提升平移机、第四热压固化机、第四下料提升平移机和出料机构。

进一步地,所述第一上料输送装置和第二上料输送装置的上方设置有第一布料机;所述第三上料输送装置和第四上料输送装置的上方设置有第三布料机;所述第一布料机和第三布料机并排设置。

进一步地,所述第一上料输送装置和第二上料输送装置的上方设置有第一布料机和第二布料机;所述第三上料输送装置和第四上料输送装置的上方设置有第三布料机和第四布料机;所述第一布料机和第三布料机并排设置,所述第二布料机和第四布料机并排设置。

进一步地,所述第一上料输送装置的另一侧设置有第一升降上料台;所述第二上料输送装置的另一侧设置有第二升降上料台;所述第三上料输送装置的另一侧设置有第三升降上料台;所述第四上料输送装置的另一侧设置有第四升降上料台。

进一步地,所述出料机构与第一翻转机相连接,所述第一翻转机、脱料机和第二翻转机依次相连接,所述第二翻转机的另一端与上料机构相连接;所述上料机构与第一升降上料台、第二升降上料台相连接、第三升降上料台和第四升降上料台相连接。

进一步地,所述上料机构为上料机械手。

与现有技术相比,本发明的有益效果是:

1、采用本发明提供的带随行模具的橡胶地板生产线,实现了橡胶地板的自动化生产。目前市场没有发现采用这种工艺生产的橡胶地板。

2、采用本发明提供的橡胶地板生产线,减少了生产用工人的数量,改善了操作工人的生产环境,并且提高了工作效率、保证了产品质量。

附图说明

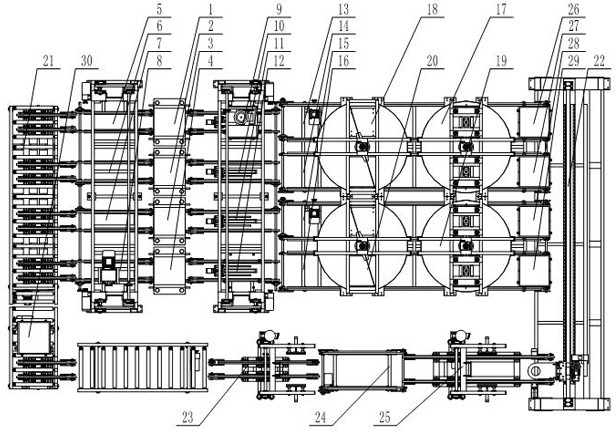

图1为本发明一种带随行模具的橡胶地板生产线的示意图;

图2为本发明中随行模具的示意图。

图中:1、第一热压固化机;2、第二热压固化机;3、第三热压固化机;4、第四热压固化机;5、第一下料提升平移机;6、第二下料提升平移机;7、第一下料提升平移机;8、第一下料提升平移机;9、第一上料提升平移机;10、第二上料提升平移机;11、第三上料提升平移机;12、第四上料提升平移机;13、第一上料输送装置;14、第二上料输送装置;15、第三上料输送装置;16、第四上料输送装置;17、第一布料机;18、第二布料机;19、第三布料机;20、第四布料机;21、出料机构;22、上料机构;23、第一翻转机;24、脱料机;25、第二翻转机;26、第一升降上料台;27、第二升降上料台;28、第三升降上料台;29、第四升降上料台;30、随行模具。

具体实施方式

以下结合实施例及相应附图对本发明的技术方案进行详细描述,以使本领域技术人员能够更加清楚的理解本发明的技术方案,但并不因此限制本发明的保护范围。

实施例一

一种带随行模具的橡胶地板生产线,包括热压固化机,所述热压固化机的出料口与出料输送机相连接,所述热压固化机的进料口与上料输送机相连接,所述上料输送机上设置有随行模具,所述随行模具在上料输送机的作用下依次通过热压固化机,进入出料输送机。

优选地,所述随行模具为带有容纳腔的模具下模,所述热压固化机上设置有与模具下模容纳腔的形状和尺寸相适应的模具上模压头。

优选地,所述的上料输送机的上方设置有布料机。

本实施例的工作过程是这样的:首先将随行模具放置在上料输送机上,上料输送机带动随行模具行进到布料机的下方设定位置,布料机下方的顶升机构将随行模具向上顶起,进入布料机料仓下部设置的进料口,布料机料仓内的刮料装置旋转,将橡胶地板原料加入随行模具的容纳腔内,布料机上还设置有容纳腔原料压实机构,可以将容纳腔中的原料压实;布料机下方的顶升机构下降,使随行模具放置到上料输送机上,上料输送机上设置的推料机构将随行模具推送到热压固化机中,热压固化机的压头设置有与模具下模形状和尺寸相适应的模具上模压头,启动热压固化机的顶升机构,顶升机构上升带动随行模具向上移动,使得模具上模压头与模具下模压合;在一定温度和压力下进行固化定型,在固化一定时间后,顶升机构下降,模具上模压头与模具下模压合分离;这时,处于上料输送机上已经装满料的下一个随行模具,上料输送机上设置的推料机构将其推送到热压固化机中,从而推动已经热压固化的随行模具移出热压固化机,进入出料输送机,完成一个过程循环。

上料输送机可以设置为两侧链条输送方式,随行模具的两侧设置有滚轮,上料输送机上的链条与随行模具上的滚轮配合,实现随行模具的输送和定位。上料输送机设置为两侧链条输送方式,在两组链条之间可以布置布料机下方的顶升机构,当位于上料输送机上的随行模具输送到布料机下方的顶升机构的上方设定位置时,顶升机构实现将随行模具向上顶起,进入布料机料仓下部设置的进料口进行随行模具中的容纳腔上料操作。

实施例二

如图1所示,一种带随行模具的橡胶地板生产线,包括第一热压固化机1,所述第一热压固化机1的出料口与第一下料提升平移机5相连接,所述第一热压固化机1的进料口与第一上料提升平移机9相连接;

所述第一下料提升平移机5为多层结构,第一下料提升平移机5中多层结构的数量与第一热压固化机1内的多层模具上模压头数量相同;

所述第一上料提升平移机9为多层结构,第一上料提升平移机9中多层结构的数量与第一热压固化机1内的多层模具上模压头数量相同;

所述第一下料提升平移机5的另一侧设置有与其相连接的出料机构21;

所述第一上料提升平移机9的另一侧设置有与其相连接的第一上料输送装置13;

所述第一上料输送装置13上的随行模具30依次进入第一上料提升平移机9、第一热压固化机1、第一下料提升平移机5和出料机构21。

优选地,所述第一上料输送装置13的上方设置有第一布料机17。

优选地,所述第一上料输送装置13的上方设置有第一布料机17和第二布料机18。

优选地,所述第一上料输送装置13的另一侧设置有第一升降上料台26。

优选地,所述的出料机构21与第一翻转机23相连接,所述第一翻转机23、脱料机24和第二翻转机25依次相连接,所述第二翻转机25的另一端与上料机构22相连接;所述上料机构22与第一升降上料台26相连接。

优选地,所述上料机构22为上料机械手。

如图2所示,随行模具30用于橡胶地板生产线,实现了橡胶地板的自动化生产,提高了生产效率,保证了产品质量,实现了橡胶地板固化成型工艺的自动化。随行模具30包括带有容纳腔的模具下模,容纳腔的开口向上,容纳腔的形状和大小按照需要生产的橡胶地板的形状的大小来设定,所述模具下模相对应的两个侧面上分别平行设置有2个滚轮组合,所述滚轮组合在橡胶地板生产线上的运动过程中,随行模具30的输送可以通过输送装置的输送链条拖动滚轮组合,或者通过输送装置的输送辊拖动随行模具30的底面,进而带动随行模具运动。所述滚轮组合包括连接在模具下模上的滚轮轴以及套装在滚轮轴上的滚轮。滚轮组合的另一个作用是,在热压固化机中对随行模具进行定位,以保证热压固化机中的上模与随行模具上的模具下模压合。在现有技术中采用圆柱体进行定位,为了保证随行模具在生产线上使用,将圆柱体改进为滚轮组合;这样不但实现了原先的定位功能,也便于该随行模具在生产线上的移动,比如,要实现随行模具在热压固化机上的进出料操作,使用滚轮组合将使得随行模具的移动更加方便。

所述模具下模上另外两个相对应的侧面上分别设置有一个定位块,所述定位块上设置有定位孔。所述定位孔的形状为锥形孔,所述定位孔的中心线与模具下模的底面垂直,所述锥形孔的大端位于模具下模的底面一侧。采用这种结构设计,可以使得随行模具30在布料机的布料过程中的顶升上料操作的准确性。也可以在模具下模上另外两个相对应的侧面上分别设置有两个定位块,所述定位块上设置有定位孔。每侧设置两个定位块,可以保证随行模具30在布料机的布料过程中的顶升上料以及压料操作过程中的稳定性和实用可靠性。

另外,在图1中仅在一处绘出了随行模具30,实际上在生产线的生产过程中同时存在多个随行模具30,才能保证生产线的正常运行以及高效率运行。

本实施例的工作过程是这样的:首先将随行模具30其容纳腔向下放置在脱料机23上,也可以将随行模具30其容纳腔向上放置在所述第二翻转机25与上料机构22相连接的一端定位台上,上料机构22的取模具机构,如所述上料机构22为上料机械手,上料机械手在控制系统的控制下将随行模具30托起,在控制系统的作用下,将随行模具30放置在第一升降上料台26上做好上料的准备;控制系统按照设定的程序指令,控制第一升降上料台26的升降机构带动第一升降上料台26下降,从而随行模具30被放置在第一上料输送装置13上,第一上料输送装置13带动随行模具30进入第一布料机17进行底料填装,第一布料机17的工作过程与实施例一中的布料机相同,通过第一布料机17后的随行模具30在第一上料输送装置13的带动下进入第二布料机18,进行面料填装;第二布料机18与第一布料机17区别在于,第一布料机17用于底料布料,设置有容纳腔原料压实机构,可以将容纳腔中的原料压实;第二布料机18用于面料布料,没有设置容纳腔原料压实机构。面料填装后的随行模具30在第一上料输送装置13的带动下移出第二布料机18的下方,然后在第一上料输送装置13的作用下,将装满料的随行模具30推进第一上料提升平移机9的第一层中,由于第一上料提升平移机9为多层结构,比如为三层结构,第一上料提升平移机9上设置的顶升机构将第一上料提升平移机9的第一层向上顶起,使得第一上料提升平移机9的第二层与第一上料输送装置13相连接,准备接受第二个装满料的随行模具30;重复上述操作,当第一上料提升平移机9的多层结构装满随行模具30后,第一上料提升平移机9的多层结构上的每层结构上都设置有推料机构,该推料机构将随行模具30推入第一热压固化机1中,第一热压固化机1也为多层设置,第一热压固化机1中设置的顶升机构将多层机构顶起,使得每一个随行模具30都与第一热压固化机1中上模压合,进行热压固化;完成热压固化后,第一热压固化机1中的顶升机构下降,使得随行模具30都与第一热压固化机1中的上模分离,此时位于第一上料提升平移机1中的装满料的随行模具30,该推料机构将随行模具30推入第一热压固化机1中,从而推动位于第一热压固化机1中完成热压固化后的随行模具30离开第一热压固化机1,进入第一下料提升平移机5中;第一下料提升平移机5与第一上料提升平移机9的工作过程相反,第一下料提升平移机5首先将位于第一下料提升平移机5最下层的随行模具30推出第一下料提升平移机5,进入与其相连接的出料机构21;此时第一下料提升平移机5中顶升机构下降,带动卸完随行模具30的这一层下降,同时,使得装有随行模具30的第二层与出料机构21相连接,第一下料提升平移机5重复上述操作,使得第二层上的随行模具30进入出料机构21;重复上述操作,当第一下料提升平移机5的多层结构卸完随行模具30后,第一下料提升平移机5的顶升机构带动其多层结构上升,做好进入下一次的下料操作状态;出料机构21带动随行模具30移动,进入第一翻转机23,第一翻转机23上设置的夹持机构将随行模具夹持,并带动随行模具30翻转,使得随行模具30进入脱料机24中,脱料机24为链条式输送机构,随行模具30上的滚轮组合放置在链条式输送机构的链条上,链条式输送机构的链条与滚轮组合配合拖动随行模具30移动,此时的随行模具30的容纳腔处于向下的状态,通过脱料机24的过程中,使得随行模具30的容纳腔中的成品橡胶地板与容纳腔相分离,完成下料操作。完成下料操作后的随行模具30,进入第二翻转机25中,第二翻转机25上设置的夹持机构将随行模具30夹持,并带动随行模具30翻转,使得随行模具30进入与上料机构22相连接的定位台上,定位台上设置有定位操作机构,定位操作机构对随行模具30进行定位操作,设置定位操作机构的目的,就是使得随行模具30能够移动到设定位置,这样使得上料机构22的取模具机构进行正确托取随行模具30,进入下一个循环。

上料机构22为上料机械手,上料机构22的取模具机构可以采用托起方式进行取随行模具30的操作,在控制系统的作用下,上料机构22可以实现将取模具机构移动到第一升降上料台26的上方,取模具机构下降将随行模具30放置在第一升降上料台26上,取模具机构退出,返回到定位台处,准备下一次上料操作。

出料机构21为辊式输送机,但是出料机构21与第一下料提升平移机5相连接处设置有顶升平移接料机构,从第一下料提升平移机5输送出的随行模具30,首先进入与其相连接的顶升平移接料机构,顶升平移接料机构为链条式输送机构,链条拖着随行模具30进入出料机构21后,顶升平移接料机构下降,随行模具30落在出料机构21上的输送辊上,输送辊带动随行模具30移动到与第一翻转机23相连接处时,出料机构21在这个位置也设置有顶升平移接料机构,顶升平移接料机构上升,使得随行模具30离开出料机构21上的输送辊后,顶升平移接料机构上的链条式输送机构拖着随行模具30进入与其相连接的第一翻转机23中。

实施例三

如图1和图2所示,一种带随行模具的橡胶地板生产线,包括并排设置的第一热压固化机1和第二热压固化机2、并排设置的第一下料提升平移机5和第二下料提升平移机6、并排设置的第一上料提升平移机9和第二上料提升平移机10、并排设置的第一上料输送装置13和第二上料输送装置14;所述第一上料输送装置13、第一上料提升平移机9、第一热压固化机1和第一下料提升平移机5依次相连接,所述第一下料提升平移机5与出料机构21相连接;所述第二上料输送装置14、第二上料提升平移机10、第二热压固化机2和第二下料提升平移机6依次相连接,所述第二下料提升平移机6与出料机构21相连接;

所述第一下料提升平移机5为多层结构,第一下料提升平移机5多层结构的数量与第一热压固化机1的多层模具上模压头数量相同;所述第二下料提升平移机6为多层结构,第二下料提升平移机6多层结构的数量与第二热压固化机2的多层模具上模压头数量相同;

所述第一上料提升平移机9为多层结构,第一上料提升平移机9多层结构的数量与第一热压固化机1的多层模具上模压头数量相同;所述第二上料提升平移机10为多层结构,第二上料提升平移机10多层结构的数量与第二热压固化机2的多层模具上模压头数量相同;

所述第一上料输送装置13上的随行模具30依次进入第一上料提升平移机9、第一热压固化机1、第一下料提升平移机5和出料机构21;所述第二上料输送装置14上的随行模具30依次进入第二上料提升平移机10、第二热压固化机2、第二下料提升平移机6和出料机构21。

优选地,所述第一上料输送装置13和第二上料输送装置14的上方设置有第一布料机17。

优选地,所述第一上料输送装置13和第二上料输送装置14的上方设置有第一布料机17和第二布料机18。

优选地,所述第一上料输送装置13的另一侧设置有第一升降上料台26,所述第二上料输送装置14的另一侧设置有第二升降上料台27。

优选地,所述的出料机构21与第一翻转机23相连接,所述第一翻转机23、脱料机24和第二翻转机25依次相连接,所述第二翻转机25的另一端与上料机构22相连接;所述上料机构22与第一升降上料台26和第二升降上料台27相连接。

优选地,所述上料机构22为上料机械手。

本实施例的工作过程是这样的:本实施例是在实施例二的基础上进行的改进,即在上料机构22和出料机构21之间设置了两条生产线,即增加了第二升降上料台27、第二上料输送装置14、第二上料提升平移机10、第二热压固化机2和第二下料提升平移机6,所不同的是第一布料机17和第二布料机18均采用双工位布料机,也即第一布料机17和第二布料机18同时能为两条生产线供料。

实施例四

如图1和图2所示,一种带随行模具的橡胶地板生产线,包括并排设置的第一热压固化机1、第二热压固化机2、第三热压固化机3、第四热压固化机4;并排设置的第一下料提升平移机5、第二下料提升平移机6、第三下料提升平移机7和第四下料提升平移机8;并排设置的第一上料提升平移机9、第二上料提升平移机10、第三上料提升平移机11和第四上料提升平移机12;并排设置的第一上料输送装置13、第二上料输送装置14、第三上料输送装置15和第四上料输送装置16;

所述第一上料输送装置13、第一上料提升平移机9、第一热压固化机1和第一下料提升平移机5依次相连接,所述第一下料提升平移机5与出料机构21相连接;所述第二上料输送装置14、第二上料提升平移机10、第二热压固化机2和第二下料提升平移机6依次相连接,所述第二下料提升平移机6与出料机构21相连接;所述第三上料输送装置15、第三上料提升平移机11、第三热压固化机3和第三下料提升平移机7依次相连接,所述第三下料提升平移机7与出料机构21相连接;所述第四上料输送装置16、第四上料提升平移机12、第四热压固化机4和第四下料提升平移机8依次相连接,所述第四下料提升平移机8与出料机构21相连接;

所述第一下料提升平移机5为多层结构,第一下料提升平移机5多层结构的数量与第一热压固化机1的多层模具上模压头数量相同;所述第二下料提升平移机6为多层结构,第二下料提升平移机6多层结构的数量与第二热压固化机2的多层模具上模压头数量相同;所述第三下料提升平移机7为多层结构,第三下料提升平移机7多层结构的数量与第三热压固化机3的多层模具上模压头数量相同;所述第四下料提升平移机8为多层结构,第四下料提升平移机8多层结构的数量与第四热压固化机4的多层模具上模压头数量相同;

所述第一上料提升平移机9为多层结构,第一上料提升平移机9多层结构的数量与第一热压固化机1的多层模具上模压头数量相同;所述第二上料提升平移机10为多层结构,第二上料提升平移机10多层结构的数量与第二热压固化机2的多层模具上模压头数量相同;所述第三上料提升平移机11为多层结构,第三上料提升平移机11多层结构的数量与第三热压固化机3的多层模具上模压头数量相同;所述第四上料提升平移机12为多层结构,第四上料提升平移机12多层结构的数量与第四热压固化机4的多层模具上模压头数量相同;

所述第一上料输送装置13上的随行模具30依次进入第一上料提升平移机9、第一热压固化机1、第一下料提升平移机5和出料机构21;所述第二上料输送装置14上的随行模具30依次进入第二上料提升平移机10、第二热压固化机2、第二下料提升平移机6和出料机构21;所述第三上料输送装置15上的随行模具30依次进入第三上料提升平移机11、第三热压固化机3、第三下料提升平移机7和出料机构21;所述第四上料输送装置16上的随行模具30依次进入第四上料提升平移机12、第四热压固化机4、第四下料提升平移机8和出料机构21。

优选地,所述第一上料输送装置13和第二上料输送装置14的上方设置有第一布料机17;所述第三上料输送装置15和第四上料输送装置16的上方设置有第三布料机19;所述第一布料机17和第三布料机19并排设置。

优选地,所述第一上料输送装置13和第二上料输送装置14的上方设置有第一布料机17和第二布料机18;所述第三上料输送装置15和第四上料输送装置16的上方设置有第三布料机19和第四布料机20;所述第一布料机17和第三布料机19并排设置,所述第二布料机18和第四布料机20并排设置。

优选地,所述第一上料输送装置13的另一侧设置有第一升降上料台26;所述第二上料输送装置14的另一侧设置有第二升降上料台27;所述第三上料输送装置15的另一侧设置有第三升降上料台28;所述第四上料输送装置16的另一侧设置有第四升降上料台29。

优选地,所述出料机构21与第一翻转机23相连接,所述第一翻转机23、脱料机24和第二翻转机25依次相连接,所述第二翻转机25的另一端与上料机构22相连接;所述上料机构22与第一升降上料台26、第二升降上料台27、第三升降上料台28和第四升降上料台29相连接。

优选地,所述上料机构22为上料机械手。

本实施例的工作过程是这样的:本实施例是在实施例三的基础上进行的改进,即在上料机构22和出料机构21之间设置了两条实施例三中的生产线,即增加了第三升降上料台28、第三上料输送装置15、第三上料提升平移机11、第三热压固化机3、第三下料提升平移机7;增加了第四升降上料台29、第四上料输送装置16、第四上料提升平移机12、第四热压固化机4、第四下料提升平移机8;增加了第三布料机19和第四布料机20。

以上结合附图对本发明的实施方式作出详细说明,但本发明不局限于所描述的实施方式。对于本领域的普通技术人员而言,在不脱离本发明的原理和精神的情况下对这些实施方式进行多种变化、修改、替换和变形仍落入在本发明的保护范围内。

- 一种带随行模具的橡胶地板生产线

- 一种带耐用模具且方便模具进出的重竹方料生产线