皮料及其制造方法

文献发布时间:2023-06-19 11:59:12

技术领域

本发明关于一种皮料及其制造方法。

背景技术

习知制造皮料之法普遍会采用多种繁复工艺,且部分工艺程中需使用溶剂,所述溶剂会危害环境,不符合环保需求。并且,习知制造皮料的方法不仅制造工序复杂且耗时,制造效率低。

因此,有必要提供一创新且具进步性的皮料及其制造方法,以解决上述习知缺失。

发明内容

本发明是关于一种皮料。在一实施例中,所述皮料包括:一基材、一热塑性聚氨酯(TPU)接着层及至少一热塑性聚氨酯表面层。所述基材具有一第一表面及一第二表面,所述第二表面相对于所述第一表面。所述热塑性聚氨酯接着层设置于所述基材的所述第一表面上。所述至少一热塑性聚氨酯表面层设置所述热塑性聚氨酯接着层上,所述至少一热塑性聚氨酯表面层具有一显露表面,所述显露表面具有仿麂皮手感或仿牛巴戈皮手感。

本发明是关于一种皮料的制造方法。在一实施例中,所述皮料的制造方法包括以下步骤:提供一基材,所述基材具有一第一表面及一第二表面,所述第二表面相对于所述第一表面;熔喷一热塑性聚氨酯接着层至所述基材的所述第一表面上,其熔喷距离为300-500mm;熔喷一热塑性聚氨酯表面层至所述热塑性聚氨酯接着层上,其熔喷距离为250-500mm;及热贴合处理所述基材、所述热塑性聚氨酯接着层及所述热塑性聚氨酯表面层,以制得皮料。

附图说明

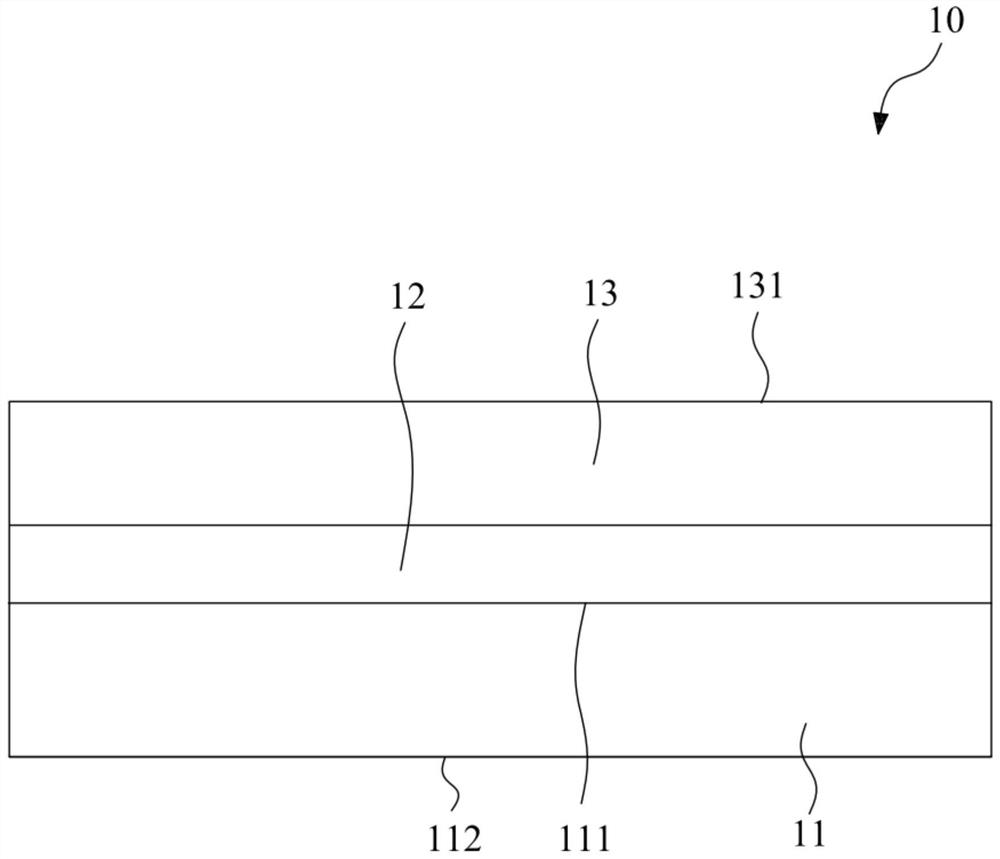

图1为本发明一实施例皮料的结构示意图。

图2为本发明一实施例皮料的制造方法流程示意图。

主要附图标记说明:

皮料10,基材11,热塑性聚氨酯接着层12,热塑性聚氨酯表面层13,第一表面111,第二表面112,显露表面131,步骤S21-S24。

具体实施方式

参阅图1,其是显示本发明一实施例皮料的结构示意图。在一实施例中,本发明的皮料10包括一基材11、一热塑性聚氨酯(TPU)接着层12及至少一热塑性聚氨酯表面层13。本发明的皮料10可应用于人工皮革,或可应用于仿麂皮或仿牛巴戈皮,但不以上述为限。

在一实施例中,所述基材11具有一第一表面111及一第二表面112,所述第二表面112相对于所述第一表面111。所述基材11可为织布、不织布、网布、可回收织布、可回收不织布、可回收网布、水针布,或视实际所需变换不同的材质,以符合实际应用。

在一实施例中,所述热塑性聚氨酯接着层12设置于所述基材11的所述第一表面111上,其含量为50-150g/m

在一实施例中,所述热塑性聚氨酯表面层13设置所述热塑性聚氨酯接着层12上,所述热塑性聚氨酯表面层13的含量为100-350g/m

在一实施例中,所述热塑性聚氨酯表面层13具有一显露表面131,所述显露表面131具有一起毛感。在一实施例中,所述显露表面131可经研磨处理以制成一仿麂皮表面,具有仿麂皮手感。经剥离测试机台(拉力机)的剥离测试,所述仿麂皮表面皮料的剥离强度大于0.8Kg/cm。经耐磨测试机台(STOLL测试机)的耐磨测试,所述仿麂皮表面皮料的耐磨强度大于950转。

在一实施例中,所述显露表面131可经研磨处理以制成一仿牛巴戈皮表面,具有仿牛巴戈皮表面手感,所述仿牛巴戈皮表面的起毛感小于上述所述仿麂皮表面的起毛感。经剥离测试机台(拉力机)的剥离测试,所述仿牛巴戈皮表面皮料的剥离强度大于1.0Kg/cm。经耐磨测试机台(STOLL测试机)的耐磨测试,所述仿牛巴戈皮表面皮料的耐磨强度大于1500转。

因此,本发明的皮料是利用热塑性聚氨酯材料制造,且可具有仿麂皮手感或仿牛巴戈皮手感,可使本发明的皮料10具有绒毛感或蓬松感,以具有皮革的外观及手感。并且,利用上述所述热塑性聚氨酯接着层及所述热塑性聚氨酯表面层的含量或密度配置,本发明的皮料10可具有高剥离强度及耐磨强度,使得本发明的皮料10具有设定的机械强度。

图2显示本发明一实施例皮料的制造方法流程示意图。配合参考图1及图2,首先参考步骤S21,提供一基材11,所述基材11具有一第一表面111及一第二表面112,所述第二表面112相对于所述第一表面111。所述基材11可为织布、不织布、网布、可回收织布、可回收不织布、可回收网布、水针布,或视实际所需变换不同的材质,以符合实际应用。

参考步骤S22,熔喷一热塑性聚氨酯接着层12至所述基材11的所述第一表面111上,其熔喷距离为300-500mm,熔喷距离是为一第一喷头(图未示出)至所述基材11的所述第一表面111的距离。上述的熔喷距离可具有较佳的纤维分布情况。

在一实施例中,在熔喷所述热塑性聚氨酯接着层12的步骤中,另包括利用低熔点热塑性聚氨酯高分子,其熔点为80-150℃,并于一干燥筒(图未示出)中除湿4小时,使得其含水率为200ppm以下,经加热熔喷所述低熔点热塑性聚氨酯高分子,以形成所述热塑性聚氨酯接着层12,且所述热塑性聚氨酯接着层12的熔点为80-150℃。

参考步骤S23,熔喷一热塑性聚氨酯表面层13至所述热塑性聚氨酯接着层12上,其熔喷距离为250-500mm,熔喷距离是为一第二喷头(图未示出)至所述热塑性聚氨酯接着层12的距离。上述的熔喷距离可具有较佳的纤维分布情况。

在一实施例中,在熔喷所述热塑性聚氨酯表面层13的步骤中,另包括利用热塑性聚氨酯高分子,其熔点为160-220℃,并于一干燥筒(图未示出)中除湿4小时,使得其含水率为200ppm以下,经加热熔喷所述热塑性聚氨酯高分子,以形成所述热塑性聚氨酯表面层13,且所述热塑性聚氨酯表面层13的熔点为160-220℃。

参考步骤S24,热贴合处理所述基材11、所述热塑性聚氨酯接着层12及所述热塑性聚氨酯表面层13,以制得所述皮料10。在一实施例中,所述热贴合处理的加工温度为100-140℃。

在一实施例中,在热贴合处理的步骤后,另包括一研磨处理步骤,用以研磨所述热塑性聚氨酯表面层13的一显露表面131,所述显露表面131具有一起毛感。

在一实施例中,所述显露表面131可经研磨处理以制成一仿麂皮表面,具有仿麂皮手感。经剥离测试机台(拉力机)的剥离测试,其测试速度为50mm/min,试片规格为2.54cm×15.24cm。接着,取各区间内(每2cm为一区间共5个区间)最常出现的平均值。测试结果,所述仿麂皮表面皮料的剥离强度大于0.8Kg/cm。经耐磨测试机台(STOLL测试机)的耐磨测试,首先确认转盘上的气台,气台加压后皮膜高度为15mm,压力值在6±0.5PSI。再将直径112mm的试片放在转盘上,并固定。使用砂纸(型号为K225-320J)并加内里专用砝码0.5磅附重,来进行磨耗测试。每次测试前25转,确认是否材料固定;且每300转需评估砂纸及试片是否良好。测试结果,所述仿麂皮表面皮料的耐磨强度大于950转。

在一实施例中,所述显露表面131可经研磨处理以制成一仿牛巴戈皮表面,具有仿牛巴戈皮手感。经剥离测试机台(拉力机)的剥离测试,其测试速度为50mm/min,试片规格为2.54cm×15.24cm。接着,取各区间内(每2cm为一区间共5个区间)最常出现的平均值。测试结果,所述仿牛巴戈皮表面皮料的剥离强度大于1.0Kg/cm。经耐磨测试机台(STOLL测试机)的耐磨测试,首先确认转盘上的气台,气台加压后皮膜高度为15mm,压力值在6±0.5PSI。再将直径112mm的试片放在转盘上,并固定。使用砂纸(型号为K225-320J)并加内里专用砝码0.5磅附重,来进行磨耗测试。每次测试前25转,确认是否材料固定;且每300转需评估砂纸及试片是否良好。测试结果,所述仿牛巴戈皮表面皮料的耐磨强度大于1500转。

发明例1

使用PET材质不织布作为所述基材11。

使用萧式硬度70-90A、熔点100-150℃的热塑性聚氨酯粒子,于设定干燥温度为80℃下干燥4小时,测得含水率100ppm以下。再利用第一押出机熔融所述热塑性聚氨酯粒子,其温度自喂料口至出口依序为80℃、180℃、200℃、210℃、220℃、230℃,机头温度230℃,DIE温度230℃,纺口热风温度250℃,纺压控制在4.5MPa以上、10MPa以下,熔喷所述热塑性聚氨酯接着层12以纤维状方式铺叠在所述基材11上,且所述第一押出机的第一喷头至所述基材11的所述第一表面111的熔喷距离为300mm,所述热塑性聚氨酯接着层12的平均纤维细度约10μm,所述热塑性聚氨酯接着层12的堆叠厚度约0.15mm,其重量为90-120g/m

使用萧式硬度70-90A、熔点150-180℃的热塑性聚氨酯粒子,于设定干燥温度为80℃下干燥4小时,测得含水率100ppm以下。再利用第二押出机熔融所述热塑性聚氨酯粒子,其温度自喂料口至出口依序为90℃、200℃、220℃、230℃、240℃、250℃,机头温度250℃,DIE温度250℃,纺口热风温度260℃,纺压控制在4.5MPa以上、10MPa以下,熔喷所述热塑性聚氨酯表面层13以纤维状方式铺叠在所述热塑性聚氨酯接着层12上,且第二押出机的第二喷头至所述热塑性聚氨酯接着层12的熔喷距离为250mm,所述热塑性聚氨酯表面层13的平均纤维细度约5-50μm,所述热塑性聚氨酯表面层13的堆叠厚度约0.35-0.45mm,重量为200-350g/m

将铺叠完成的三层结构(所述基材11、所述热塑性聚氨酯接着层12及所述热塑性聚氨酯表面层13)经平面烫光轮复合,所述预热轮的温度分别为110℃、150℃,所述压制轮的温度为50℃,挤压间隙为1.00mm,产速9m/min。

将所述热塑性聚氨酯表面层13的所述显露表面131予以表面研磨加工,利用一第一版砂纸进行研磨,所述第一版砂纸的目数为120目,且研磨的转速800-1000rpm,将所述热塑性聚氨酯表面层13磨掉0.05mm的厚度;接着,利用一第二版砂纸进行研磨,所述第二版砂纸的目数150目,且研磨的转速800-1000rpm,将所述热塑性聚氨酯表面层13再磨掉0.05mm的厚度;接着,利用一第三版砂纸进行研磨,所述第三版砂纸的目数240目,且研磨的转速600-800rpm,将所述热塑性聚氨酯表面层13的所述显露表面131的所述热塑性聚氨酯(TPU)粉屑清除干净;接着,利用一第四版砂纸进行研磨,所述第四版砂纸的目数400目,且研磨的转速600-800rpm,将所述热塑性聚氨酯表面层13的所述显露表面131做最后修整,使研磨后的切面触感更加细致,赋予其牛巴戈皮的手感,本发明例皮料的剥离强度在3Kg/cm以上。

因此,利用本发明皮料的制造方法,无须使用任何有害环境的溶剂,以符合环保的要求,且本发明利用熔喷工艺即可制作本发明的皮料10,以节省繁复的工艺及时间,可提高制造效率。并且,利用上述所述热塑性聚氨酯接着层及所述热塑性聚氨酯表面层的熔喷距离,以具有较佳的纤维分布情况,故本发明的皮料10可具有高剥离强度及耐磨强度,使得本发明的皮料10具有设定的机械强度。且经研磨处理,可使本发明的皮料10具有仿麂皮手感或仿牛巴戈皮手感,以具有皮革的外观及手感。

上述实施例仅为说明本发明的原理及其功效,而非限制本发明。本领域技术人员对上述实施例所做的修改及变化仍不违背本发明的精神。本发明的权利范围应如权利要求书范围所列。

- 人造皮料原料的制造方法、人造皮料及其制造方法

- 自动机械装备卷帘皮料的制造方法