一种基于光栅的储柜出料流量计算方法

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及工业自动化技术领域,具体的说是一种适用于烟草行业所有储柜类出料系统的储柜出料流量计算方法。

背景技术

在烟草加工行业,制丝车间采用自动化流水线生产模式,必须保证物料流量均匀性,如图3所示,由于储柜内的物料都呈现“两头低、中间高”的存储状态,即储柜内的物料侧面大致呈梯形。在储柜出料阶段,如果底带电机采用较小的频率,可能导致在料头和料尾阶段物料流量不足,从而导致断料情况的发生;如果底带电机采用较大的频率,可能导致过程中物料流量过大,出现供过于求的现象,后段设备不能及时“消化”物料,造成堵料以及前段设备间断性停机的情况发生,影响设备寿命。

为解决该问题,烟草行业普遍做法是为每类储柜配一名操作工,在料头和料尾阶段修改储柜底带出料频率,从而保证出料流量的稳定性。

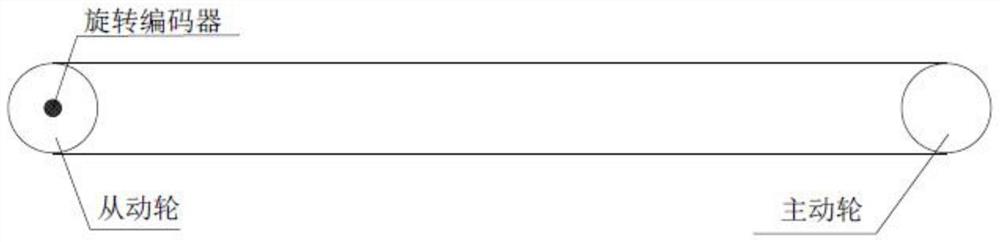

如图1所示,或者是在储柜底带中每间隔固定的距离加入一块金属感应片,通过接近开关检测金属感应片来计算底带运行的距离,进而计算出底带运行速度。该方法精度低,误差大,已经不能使用行业智能化发展需要,主要存在以下缺点:由于接近开关探测距离较短,感应距离调整太大极易探测不到感应片,感应距离调整太小极易撞坏接近开关,准确性差,经过对制丝车间储丝柜原有出料计量系统进行了调研,平均每柜出料时有5.06个金属感应片多计或少计(两个感应片之间距离200mm,出料时误差长度为1013.3mm),出料误差在2.35%。

编码器是一种通过脉冲来测量轴类旋转速度的设备,一般安装在电机的主轴上,此方法安装简单,有成熟的成套产品,但是,储柜内物料重量加大,一般在5000公斤以上,储柜底带在停机时,底带有一个回退过程,从而带动电机反转,影响了测量精度。

发明内容

本发明为是为了解决上述现有技术存在的不足之处,提出一种基于光栅的储柜出料计算方法,以期能提高制丝车间中储柜类设备在出料时的物料均匀性以及设备运行时的效率,从而解决制丝车间流水线生产过程中由于储柜出料控制精度低,前后工序流量不匹配而导致的设备频繁启停等问题。

本发明为达到上述发明目的,采用如下技术方案:

本发明一种基于光栅的储柜出料计算方法,所述储柜是通过电机驱动主动轮并通过出料底带带动从动轮转动,从而将出料底带上的物料进行运输;其特点是,所述储柜出料计算方法是应用于由编码器、PLC高速计数模块、光栅、PLC模拟量输入模块和PLC的CPU控制器所构成的系统中,并按如下步骤进行:

步骤1、将所述编码器通过支架固定在储柜的从动轮上,使得所述编码器的主轴与所述从动轮的主轴固定连接;

步骤2、将所述编码器的信号线与所述PLC高速计数模块连接,使得所述编码器的信号能传输给所述PLC高速计数模块;

步骤3、在出料底带的运行过程中,所述PLC的CPU控制器利用所述PLC高速计数模块获取编码器的脉冲数和脉冲频率,并计算出储柜的从动轮旋转角速度ω

步骤4、所述PLC的CPU控制器计算出料底带运行的瞬时线速度为V

步骤5、测量所述储柜中的物料高度H和宽度W,并获取物料的密度ρ;

步骤6、利用储柜下游生产线上的电子秤获取生产线运行时的流量F

步骤7、将储柜的出料口侧壁由不锈钢材料改为透明玻璃材料;

步骤8、根据物料高度H选择相应型号的光栅,并安装在所述储柜的出料口处,所述光栅与所述PLC模拟量输入模块相连;

步骤9、PLC的CPU控制器计算出所述光栅检测当前物料的高度h;

步骤10、PLC的CPU控制器建立储柜的当前出料流量F

步骤11、令F

步骤12、PLC的CPU控制器建立电机的转速n的关系式:n=60f/p;其中,f为变频器的运行频率;p为电机的旋转磁场的极对数;

步骤13、根据储柜的主动轮半径r

步骤14、PLC的CPU控制器计算出料底带的电机出料初始频率f

步骤15、利用储柜底带运行的瞬时线速度V

与现有技术相比,本发明的有益效果在于:

1.本发明的储柜出料方法,通过自动检测、自动更改底带速率的方法,就可以有效控制物料流量,提升了储柜出料时物料流量的稳定性,避免了人工手动干预,从而能够确保设备的正常运行以及产品质量。

2.本发明通过检测储柜底带运行速度、出料口料位高度传送给PLCCPU控制器,经过PID运算得出储柜底带频率,传送给底带变频器,使出料时底带频率能够及时自动调整,实现了稳定出料流量的目的,有效避免了堵料、缺料对生产造成的严重影响。

附图说明

图1为原有储柜底带运行速度检测图;

图2为本发明储柜底带运行速度检测图;

图3为本发明光栅安装位置图。

具体实施方式

本实施例中,储柜是通过电机驱动主动轮并通过出料底带带动从动轮转动,从而将出料底带上的物料进行运输;一种基于光栅的储柜出料计算方法,首次通过长期的实验测定的方式,明确了储柜出料底带速率与储柜出料流量之间呈一定的正相关关系,从而根据工艺流量规定,能够计算出对应的合理的底带频率,并通过利用光栅实时检测出料过程中的物料高度,实现了储柜出料底带频率的自动修改,实现了对储柜出料流量的精准化控制,具体的说,该储柜出料计算方法是应用于由编码器、PLC高速计数模块、光栅、PLC模拟量输入模块和PLC的CPU控制器所构成的系统中,并按如下步骤进行:

步骤1、如图2所示,将编码器通过支架固定在储柜的从动轮上,使得编码器的主轴与从动轮的主轴固定连接;通过实验发现,从动轮在储柜底带上物料重量5200公斤,电机运行频率50赫兹停机后回退距离仅有1/14圈,主动轮回退1/4圈。

步骤2、将编码器的信号线与PLC高速计数模块连接,使得编码器的信号能传输给PLC高速计数模块;具体实施中,编码器与PLC的CPU控制器通讯有两种方式:1)、编码器先与频率除法器连接,降低编码器的脉冲频率,再将频率除法器与数字量输入模块连接,通过数字量输入模块检测精度降低后的脉冲信号,该方法成本较低,但是精度较低;2)将编码器的信号线直接与所述PLC高速计数模块连接,使得编码器的信号能传输给PLC高速计数模块,此方法成本较高,但精度高,为实现储柜出料流量的精确控制,选用第二种方案,编码器与高速计数模块直连。

步骤3、,在出料底带的运行过程中,PLC的CPU控制器利用PLC高速计数模块获取编码器的脉冲数和脉冲频率,并计算出储柜的从动轮旋转角速度ω

步骤4、PLC的CPU控制器计算出料底带运行的瞬时线速度为V

步骤5、由于储柜底面积一定,物料密度可查,所以根据流量可以计算出对应的底带频率,进而根据物料高度构建储柜出料模型,提升了储柜出料的精准性。因此,针对不同类型储柜分别测量储柜中的物料高度H和宽度W,不同牌号的物料是由不同的配方组成,并通过查阅不同牌号的物料容积率计算获取物料的密度ρ;

步骤6、将PLC的CPU控制器接入车间骨干网,并分配网络地址,在PLC的CPU控制器和下游电子秤CPU控制器之间建立S7通讯,从而实时接收下游生产线上的电子秤的流量数据,并得到生产线运行时的流量F

步骤7、由于光栅是通过发射端发射出多条光束,接收端接收光束,通过被挡光束来检测物料高度,而储柜柜体的材料是不锈钢,因此需将储柜的出料口侧壁由不锈钢材料改为透明玻璃材料;

步骤8、如图3所示,根据物料高度H选择相应型号的光栅,并安装在储柜的出料口上端,且光栅与PLC模拟量输入模块相连;在底带向前运行过程中,物料经过光栅时,光栅能实时测量物料的高度,并通过模拟量的形式传给PLC模拟量输入模块;

步骤9、PLC模拟量输入模块接收到光栅传过来的物料高度数据,经过模拟量和数字量转换后,PLC的CPU控制器计算出光栅检测当前物料的高度h;

步骤10、PLC的CPU控制器建立算储柜的当前出料流量F

步骤11、令F

步骤12、PLC的CPU控制器建立电机的转速n的关系式:n=60f/p;其中,f为变频器的运行频率;p为电机的旋转磁场的极对数;

步骤13、根据储柜的主动轮半径r

步骤14、PLC的CPU控制器计算出料底带的电机出料初始频率f

步骤15、利用储柜底带运行的瞬时线速度V

将上述计算模型和PID运算模型进行模块化编程,其中输入值为:p:为电机的旋转磁场的极对数,R:减速机的速比,h:物料的高度,F

综上所述,本方法针对现有储柜出料控制方式的缺陷,采用在储柜出料口上端增加光栅检测装置,通过西门子PLC根据料位的高度计算出不同料位对应的不同底带频率,进而有效避免了出现堵料缺料的现象,避免了人工手动干预,极大地降低了物料流量的波动范围,保障了生产的正常顺利进行,且成本投入小,安装简便,维护简单,适用性强。

- 一种基于光栅的储柜出料流量计算方法

- 一种基于光栅的储柜出料流量计算方法