电池板栅合金及其制备方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及电池制造技术领域,具体涉及电池板栅合金及其制备方法。

背景技术

目前,铅酸蓄电池不仅在能源电力、交通运输、邮电通讯等传统领域获得广泛使用、同时随着低碳环保的生活理念越来越普及,但是在在续航里程和电池的寿命上已经越来越难满足人们的需求。正极板栅属于铅酸蓄电池的关键部件,其质量直接影响铅酸蓄电池的循环寿命。铅酸动力电池领域普遍使用Pb-Ca-Sn-La合金制作铅酸蓄电池正极板栅,这种传统的铅钙合金合金力学性能较差,机械强度低等较为明显的缺陷,不能满足大型蓄电池的要求。

发明内容

1、发明要解决的技术问题

针对传统的铅钙合金合金力学性能较差的技术问题,本发明提供了电池板栅合金及其制备方法,它提升了板栅的耐腐蚀能力,减少了电池循环导致的板栅腐蚀引起的失效,极大的提升电池的抗拉强度及耐腐蚀性能。

2、技术方案

为解决上述问题,本发明提供的技术方案为:一种电池板栅合金,包括以下重量百分数的成分:

钙:0.02-0.08%,

锡:1.8-2.2%,

钠:0.02-0.04%,

钡:0.02-0.04%,

铅:余量。

本发明还公布了一种上文所述的电池板栅合金的制备方法,包括以下步骤:

(1)按比例称取各原料组分;

(2)将铅分为两部分,一部分铅加入熔铅炉中加热熔化,另一部分铅待用;待铅熔化之后加入除渣剂,捞渣后加入钡,充分搅拌之后制成钡铅合金,铸锭备用;

(3)将另一部分铅加入熔铅炉中,加热熔化之后加入除渣剂,捞渣后加入钙铅合金、步骤(2)制备的钡铅合金、钠、锡,充分搅拌,降温得到板栅合金;

可选的,所述钡铅合金中钡的占比为0.5~2%。

可选的,所述步骤(2)中的加热温度为610-660℃。

可选的,所述步骤(2)中的钡以铅皮包裹之后加入熔化的铅溶液。

可选的,所述步骤(3)中的钠、锡、钡铅合金均以铅皮包裹之后加入熔化的铅溶液。

可选的,所述步骤(3)中的加热温度为580-610℃。

可选的,所述步骤(2)中的搅拌时间为5-10min。

可选的,所述除渣剂的组分为软木粉、木炭、氢氧化钠以及煤渣。

可选的,所述步骤(3)中搅拌时间为10-15min。

3、有益效果

采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

(1)本申请实施例提出的电池板栅合金,碱土元素钠与钡的加入能够细化晶粒改善金属内部结构,从而提升板栅的耐腐蚀能力,减少了电池循环导致的板栅腐蚀引起的失效,极大的提升电池循环性能,也降低了由板栅生长导致的板栅变形引起的短路风险。

(2)本申请实施例提出的电池板栅合金的制备方法,由于钡在板栅合金中的含量很低,且钡在板栅合金中的溶解度较低,直接加入钡容易导致钡元素在板栅合金中的分布不均匀,先制备钡铅合金有利于钡在板栅合金中的分布更加均匀,并能进一步细化晶粒,提升板栅的耐腐蚀能力。

附图说明

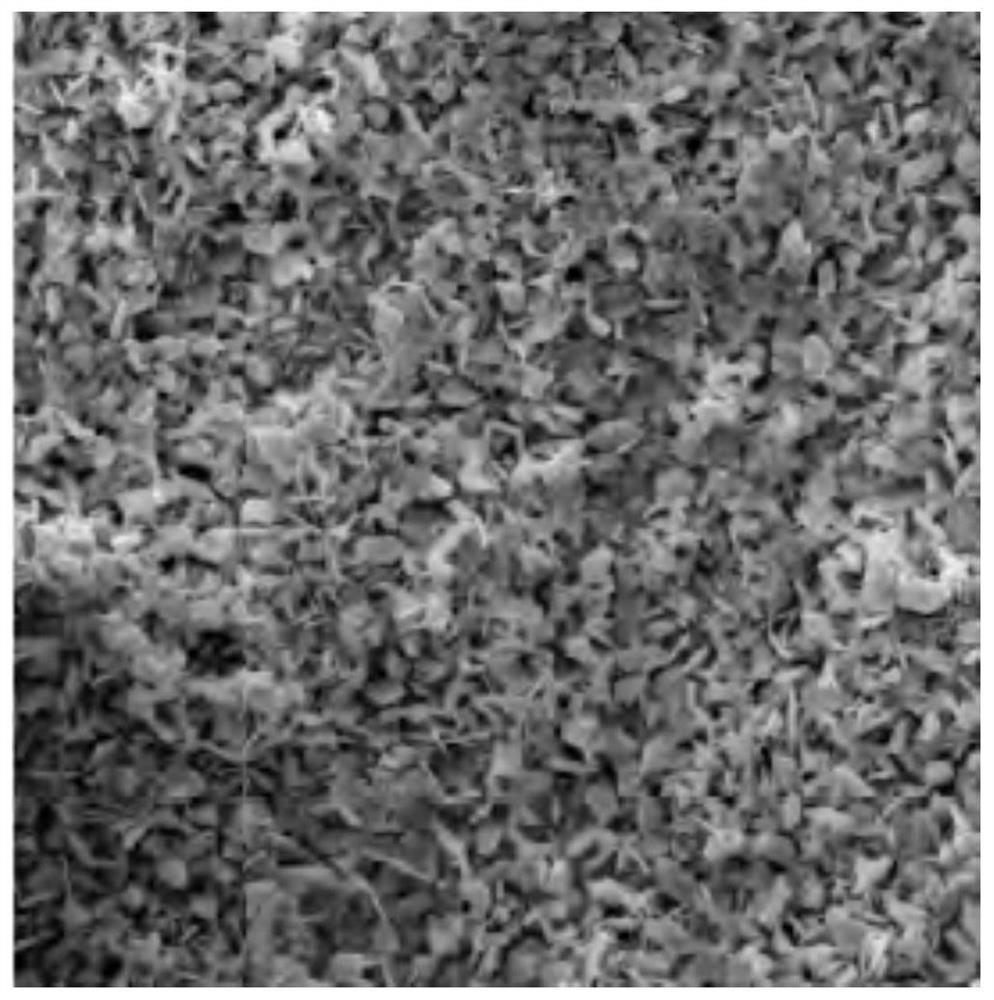

图1为实施例2制备的板栅合金在放置48h后的光学显微镜图像;

图2为对比例Pb-Ca-Sn-La合金放置48h后的光学显微镜图像。

具体实施方式

为进一步了解本发明的内容,结合附图及实施例对本发明作详细描述。

下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。本发明中所述的第一、第二等词语,是为了描述本发明的技术方案方便而设置,并没有特定的限定作用,均为泛指,对本发明的技术方案不构成限定作用。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。同一实施例中的多个技术方案,以及不同实施例的多个技术方案之间,可进行排列组合形成新的不存在矛盾或冲突的技术方案,均在本发明要求保护的范围内。

实施例1

(1)称取铅:92.44kg,钙母合金:6kg,锡:1.5kg,钠:0.03kg,钡:0.03kg,以及除渣剂。

(2)先将2.97kg铅加至熔铅炉,并升温到610℃、搅拌9min捞渣,再将0.03kg钡以铅皮包裹加入铅液中,强搅拌之后浇铸到模具中,得到3kg的钡铅合金,其中钡的占比为1%;铅皮包裹可以防止金属钡被氧化。

(3)将剩余的铅合金加入的熔铅炉中,升温至585℃开始打渣,打渣完成后加入第(1)步中配置的钡铅合金、钙母合金、钠合金、锡合金并开始强搅拌15min,再次除渣浇铸,取样合格后放铅到预先制作的模具中,并浇铸合金样块若干。其中钡铅合金、钠合金、锡合金均以铅皮包裹之后加入铅液中,防止氧化。

碱土元素钠与钡的加入能够细化晶粒改善金属内部结构,从而提升板栅的耐腐蚀能力,减少了电池循环导致的板栅腐蚀引起的失效,极大的提升电池循环性能,也降低了由板栅生长导致的板栅变形引起的短路风险。由于钡在板栅合金中的含量很低,且钡在板栅合金中的溶解度较低,直接加入钡容易导致钡元素在板栅合金中的分布不均匀,先制备钡铅合金有利于钡在板栅合金中的分布更加均匀,并能进一步细化晶粒,提升板栅的耐腐蚀能力。钙铅合金在市场上直接购买,本实施例中的钙铅合金中钙的占比为1%。

本实施例中,钡铅合金中钡的占比为1%,当钡在钡铅合金中的占比低于0.5%,影响钡所起的细化晶粒的效果,当钡在钡铅合金中的占比大于2%,易造成钡的浪费,在不影响钡细化晶粒的作用下,节省成本。于其他实施例中,钡铅合金中钡的占比可以为0.5%,0.8%,1.5%,2%。若步骤(2)中的加热温度低于610℃,钡在铅液中熔化不充分,若加热温度高于660℃,钡和铅氧化严重,不利于反应进行;若搅拌时间低于5min,不能使钡充分溶解,搅拌时间大于10min,则没有必要。若步骤(3)中的加热温度低于580℃,钠、锡、钙等金属在铅液中熔化不充分,若加热温度高于610℃,钠、锡、钙氧化严重,不利于反应进行;搅拌时间低于10min,不能使钠、锡、钡铅合金充分溶解,搅拌时间大于15min,则没有必要。于其他实施例中,步骤(2)中的加热温度可以为620℃、630℃、650℃、660℃,搅拌时间可以为5min,6min,8min,10min;步骤(3)中的加热温度可以为580℃、590℃、605℃、610℃,搅拌时间可以为10min,11min,13min,14min。

实施例2

(1)称取铅:92.44kg,钙母合金:6kg,锡:1.5kg,钠:0.02kg,钡0.04kg以及除渣剂。

(2)先将3.96kg铅加至熔铅炉,并升温到630℃、搅拌8min捞渣,再将0.04kg钡合金以铅皮包裹加入铅液中,强搅拌之后浇铸到模具中,得到4kg的钡铅合金,其中钡的占比为1%;铅皮包裹可以防止金属钡被氧化。

(3)将其余的铅合金加入的熔铅炉中,升温至600℃开始打渣,打渣完成后加入第(1)步中配置的钡铅合金、钙母合金、钠合金、锡合金并开始强搅拌13min,再次除渣浇铸,取样合格后放铅到预先制作的模具中,并浇铸合金样块若干。其中钡铅合金、钠合金、锡合金均以铅皮包裹之后加入铅液中,防止氧化。

本实施例中,钡铅合金中钡的占比为1%,当钡在钡铅合金中的占比低于0.5%,影响钡所起的细化晶粒的效果,当钡在钡铅合金中的占比大于2%,易造成钡的浪费,在不影响钡细化晶粒的作用下,节省成本。于其他实施例中,钡铅合金中钡的占比可以为0.5%,0.8%,1.5%,2%。若步骤(2)中的加热温度低于610℃,钡在铅液中熔化不充分,若加热温度高于660℃,钡和铅氧化严重,不利于反应进行;若搅拌时间低于5min,不能使钡充分溶解,搅拌时间大于10min,则没有必要。若步骤(3)中的加热温度低于580℃,钠、锡、钙等金属在铅液中熔化不充分,若加热温度高于610℃,钠、锡、钙氧化严重,不利于反应进行;搅拌时间低于10min,不能使钠、锡、钡铅合金充分溶解,搅拌时间大于15min,则没有必要。于其他实施例中,步骤(2)中的加热温度可以为610℃、620℃、650℃、660℃,搅拌时间可以为5min,6min,7min,10min;步骤(3)中的加热温度可以为580℃、590℃、605℃、610℃,搅拌时间可以为10min,11min,12min,15min。钙铅合金在市场上直接购买,本实施例中的钙铅合金中钙的占比为1%。

实施例3

(1)称取铅:92.44kg,钙母合金:6kg,锡:1.5kg,钠:0.04kg,钡、0.02kg以及除渣剂;

(2)先将1.98kg铅加至熔铅炉升温到610℃,搅拌7min捞渣,再将0.08kg钡合金以铅皮包裹加入铅液中,强搅拌之后浇铸到模具中,得到4kg的钡铅合金,其中钡的占比为1%;铅皮包裹可以防止金属钡被氧化。

(3)将其余的铅合金加入的熔铅炉中,升温至610℃开始打渣,打渣完成后加入第(1)步中配置的钡铅合金、钙母合金、钠合金、锡合金并开始强搅拌10min,再次除渣浇铸,取样合格后放铅到预先制作的模具中,并浇铸合金样块若干。其中钡铅合金、钠合金、锡合金均以铅皮包裹之后加入铅液中,防止氧化。

本实施例中,钡铅合金中钡的占比为1%,当钡在钡铅合金中的占比低于0.5%,影响钡所起的细化晶粒的效果,当钡在钡铅合金中的占比大于2%,易造成钡的浪费,在不影响钡细化晶粒的作用下,节省成本。于其他实施例中,钡铅合金中钡的占比可以为0.5%,0.8%,1.5%,2%。若步骤(2)中的加热温度低于610℃,钡在铅液中熔化不充分,若加热温度高于660℃,钡和铅氧化严重,不利于反应进行;若搅拌时间低于5min,不能使钡充分溶解,搅拌时间大于10min,则没有必要。若步骤(3)中的加热温度低于580℃,钠、锡、钙等金属在铅液中熔化不充分,若加热温度高于610℃,钠、锡、钙氧化严重,不利于反应进行;搅拌时间低于10min,不能使钠、锡、钡铅合金充分溶解,搅拌时间大于15min,则没有必要。于其他实施例中,步骤(2)中的加热温度可以为620℃、630℃、650℃、660℃,搅拌时间可以为5min,6min,8min,10min;步骤(3)中的加热温度可以为580℃、590℃、600℃、605℃,搅拌时间可以为11min,12min,13min,15min。钙铅合金在市场上直接购买,本实施例中的钙铅合金中钙的占比为1%。

对比例

市场上购买的Pb-Ca-Sn-La合金。

对上述各比例的铅合金材料的抗拉强度测试在CMT6104材料拉伸机器上进行测试,样条制作成板材尺寸符合GB/T228.1-2010《金属材料拉伸试验第1部分:室温试验方法》,并在拉力机上进行室温拉伸实验,加载速率0.6mm/min

上述实施例中的合金进行材料的腐蚀性能检测均采用失重法进行测试,将测试电极用金相砂纸打磨平整,洗净,再在真空干燥箱中干燥12h后称重,得到电解钠铅合金阳极净重,记为m1。将称重后的样品在三电极体系中进行恒电流极化(电解液1.28g/cm

Vc=(m1-m2)/(S*T)

式中:Vc是腐蚀速率,单位为g/(m2·h);m1是阳极极化前的重量,单位为g;m2是阳极极化后的重量,单位为g;S是阳极工作面积,单位为m

通过检测可知本发明制备的Pb-Ca-Sn-Na-Ba板栅合金的抗拉强度均大于对比例的抗拉强度,且本发明制备的板栅合金的腐蚀速率均小于对比例的腐蚀速率,说明本发明制备的板栅合金具有优异的抗拉强度以及较好的耐腐蚀性能,而且,实施例2的条件下制备的板栅合金的抗拉强度和耐腐蚀性能最佳。

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

- 一种全铅炭电池负极板栅合金的制备方法

- 铅炭电池用板栅合金及其制备方法