一种制备羟基新戊醛的方法

文献发布时间:2023-06-19 12:05:39

技术领域

本发明属于化工中间体生产技术领域,具体涉及一种制备羟基新戊醛的方法。

背景技术

甲醛、异丁醛在碱性条件下发生缩合反应,可生产羟基特戊醛以及新戊二醇。该反应是放热的液相均相反应,反应温度控制严苛,最佳反应温度控制在68~72℃之间。而在反应过程中因反应物浓度过高、反应剧烈容易造成局部过热,导致副产物增多,产品收率下降,且增加催化剂损耗。

发明内容

为解决上述技术问题,本发明提供一种制备羟基新戊醛过程中精确控温的方法,包括如下步骤:

S1将甲醛、异丁醛与有机胺类液体催化剂混合,通入反应器中进行缩合反应;所述反应器设有若干个内置换热器,所述内置换热器对称分布在反应器的四周,内置换热器采用顶入列管或盘管,所述反应器的轴心设置多层浆式搅拌器;

S2将缩合产物进入精馏塔进行减压精馏,得到羟基新戊醛。

所述列管或盘管的进口通过进口管与冷却介质入口连接,所述列管或盘管的出口通过出口管与冷却介质出口连接。

为简化反应器结构,列管或盘管的进口和出口设置在反应器的顶部。

所述冷却介质为恒温循环水,控制循环水温升以达到均匀换热的目的;更进一步地,反应温度通过调节列管或盘管内循环水流量精准控制在68~72℃之间,而反应压力通过压控控制在0.1~0.6MPaG。在精准、稳定的反应条件下,缩合反应获得最佳转化率和选择性。

上述缩合反应进料比例为甲醛:异丁醛=1.04~1.2:1(摩尔比),作为催化剂的有机胺进料量为总进料1~3%。所述有机胺类液体催化剂为脂肪胺类,更进一步地,为三甲胺、二乙胺或三丙胺。

本发明的有益效果是,各换热器分别供给冷却用循环水,并控制循环水温升以达到均匀换热的目的。中心部位设置多层浆式搅拌器以强化传热并混合物料。本发明可以使进入反应器内部的原料(甲醛、异丁醛与有机胺类液体催化剂的混合物)被迅速分散,反应放热快速移除,避免了因反应物浓度过高、反应剧烈而造成的局部过热。本发明能够将反应温度控制在68~72℃之间,使羟基新戊醛的选择性提高1个百分点以上,效益显著。

附图说明

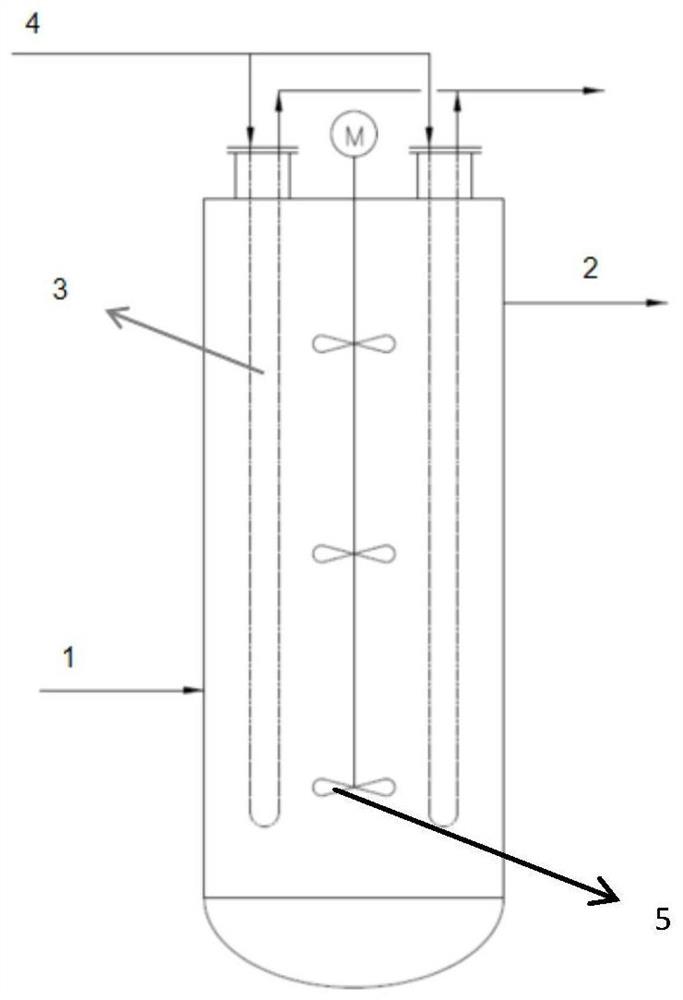

图1为缩合反应中反应器的结构示意图,

其中,1为进料,2为缩合产物,3为内置换热器,4为循环水,5为多层浆式搅拌器。

具体实施方式

实施例1

一种制备羟基新戊醛的方法,包括如下步骤:

S1将37%的甲醛115kg,99.5%异丁醛100kg,纯度99.3%的三甲胺3kg通入反应器中进行缩合反应;

所述反应器设有6个内置换热器3,所述内置换热器3对称分布在反应器的周边,内置换热器3采用顶入列管,所述反应器的轴心设置多层浆式搅拌器5;所述列管的进口通过进口管与循环水4入口连接,所述列管的出口通过出口管与循环水4出口连接,循环水为 55±1.5℃的热水;新鲜原料在反应器下部进入,出料口位于反应器上部;通过调节列管内循环水流量控制反应温度在70±1.5℃,反应压力采用氮气稳定在0.25MPaG,搅拌速度 60~100rpm,反应1小时45分钟后取样分析液相组成,异丁醛转化率为93.95%,目标产物羟基特戊醛+新戊二醇选择性达到94.83%。

S2将缩合产物2进入醛回收塔进行常压精馏,塔顶回收未反应的异丁醛及三甲胺等,返回缩合反应器重新进行反应,塔底物料为羟基特戊醛水溶液,可作为加氢原料制备新戊二醇。

通过醛回收,异丁醛总转化率可达98%以上。

实施例2

采用带搅拌的全混釜式反应器,反应器内置四组U型管式冷却管组,冷却介质为55±1.5℃的热水。在反应器下部加入37%的甲醛115kg,99.5%异丁醛100kg与3kg的纯度99.3%的三甲胺。通过调节循环水流量控制反应温度在70±1.5℃,反应压力采用氮气稳定在0.25MPaG,反应1小时45分钟后取样分析液相组成,典型组成为:羟基特戊醛58.3%、异丁醛2.75%、甲醛0.32%,三甲胺1.15%。据此推算异丁醛转化率为93.95%,目标产物羟基特戊醛+新戊二醇选择性达到94.83%。该反应效果明显高于报道的常规缩合反应两个百分点左右。

实施例3

同实施例1,但步骤S1中设置2~3台反应器串联操作,反应过程停留时间控制在3小时,异丁醛单程转化率可达92~95%。

- 一种羟基新戊醛加氢制备新戊二醇的催化剂及其制备方法

- 用于羟基新戊醛加氢制备新戊二醇的催化剂的制备方法