一种通过溶液掺杂制备高均匀性粗晶碳化钨粉体的方法

文献发布时间:2023-06-19 12:05:39

技术领域

本发明属于粉末冶金与材料科学技术领域,具体涉及一种通过溶液掺杂制备高均匀性粗晶碳化钨粉体的方法。

背景技术

粗晶碳化钨粉体由于具有结晶性能好、结构缺陷少、亚晶尺寸粗大、显微硬度大、微观应变小等优点,是制备轧辊、工程齿等粗晶硬质合金(晶粒度大于5.0μm)的关键原材料。粗晶碳化钨粉体晶粒度大小和均匀性对粗晶硬质合金性能有显著影响。传统的粗晶碳化钨粉体制备工艺是将氧化钨通过高温、高装舟量、低氢气流量等方式进行还原得到钨粉,然后对钨粉进行配碳、高温碳化、破碎等处理得到粗晶WC粉体。然而,传统的制备工艺过程中,受还原、碳化设备最高温度限制,很难制备费氏粒度大于30μm的碳化钨粉,为了解决这一技术问题,目前主要采取三种方法:

(1)直接还原碳化法(例如专利CN105948053A一种粗晶碳化钨的制备方法和CN104418323A粗单晶碳化钨的制备方法),该类方法中主要是将氧化钨和炭黑混合均匀,在碳化设备中一次性制备碳化钨粉体;但是该方法经济效益不佳,难以实现规模化产业化生产。(2)采用特制的还原、碳化设备,其还原温度达到1050℃以上,碳化温度达2200℃以上,从而制得粗颗粒WC粉;这种方法的缺点在于对还原和碳化设备要求很高;而且高温下碳化钨粉体易粘黏于石墨舟皿上,致使碳管炉或中频炉的石墨炉管/炉体损坏,使用寿命较短,成本高。(3)对氧化钨进行掺杂碱金属元素(例如专利CN108529628A一种粗晶碳化钨粉的制备方法),促进钨粉长大,然后通过高温碳化方式得到粗颗粒WC粉体;这种方法的缺点在于氧化钨掺杂过程中,由于氧化钨为固体,而碱金属含量少,很难混合均匀,因此虽然提高了W粉粒度,但是W粉的均匀性较差,致使后续的碳化钨粉体均匀性差、细小颗粒较多,晶粒度难以有效提高,最终导致合金的晶粒均匀性差。上述三种制备方法的关注点皆在提高粗晶碳化钨粉体的晶粒度方面,对粉体的均匀性很难兼顾。

发明内容

本发明的目的是提供一种通过溶液掺杂制备高均匀性粗晶碳化钨粉体的方法,该方法制备的粗晶碳化钨粉的费氏粒度大于30μm且晶粒均匀,可进一步通过该粗晶碳化钨制备晶粒度大于5.0μm的硬质合金。

本发明这种通过溶液掺杂制备高均匀性粗晶碳化钨粉体的方法,包括以下步骤:

1)含掺杂元素的仲钨酸铵的制备:将仲钨酸铵配置成水溶液,得到仲钨酸铵溶液,接着向仲钨酸铵溶液中加入钠盐或锂盐又或者两者的组合;溶解后,进行静置扩散,使掺杂离子扩散均匀;然后进行结晶,得到含掺杂元素的仲钨酸铵;

2)氧化钨的制备:将步骤1)中含掺杂元素的仲钨酸铵进行煅烧,煅烧完毕后,进行筛分处理,得到掺杂氧化钨;

3)钨粉的制备:将步骤2)中,掺杂氧化钨在氢气气氛下进行还原,在高温还原的条件下,掺杂的钠、锂元素被高温流通的氢气和水蒸气带走,得到钠、锂含量小于10ppm的粗晶钨粉体;进一步筛分后,得到均匀的粗晶钨粉;

4)粗晶碳化钨的制备:将步骤3)中的均匀的粗晶钨粉进行配碳、碳化、破碎、过筛处理,得到粗晶碳化钨。

所述步骤1)中,仲钨酸铵的溶液浓度为180~320克/升,钠盐为NaOH、Na

所述步骤2)中,煅烧温度为600~700℃,煅烧时间为1~3h;制备的氧化钨为黄钨或蓝钨;筛分后所得黄钨粒度比例满足如下要求:+100目小于2wt%,-500目小于5wt%,粒度要求:费氏粒度18~30μm;筛分后所得蓝钨粒度比例满足如下要求:+80目小于2wt%,-500目小于8wt%,粒度要求:费氏粒度16~26μm。

所述步骤3)中,氢气还原采用还原炉,还原炉为四管还原炉、十四管还原炉、十五管还原炉中的一种;还原温度为800~1200℃,氢气流量为6~15m

所述步骤4)中,碳化保温温度为1800~2400℃,碳化保温时间为2.0~5.0h。

根据上述的制备方法制备得到粗晶碳化钨。

所述的粗晶碳化钨在制备晶粒度大于5.0μm的粗晶硬质合金中的应用。

本发明的有益效果:

(1)本发明通过在离子交换或萃取净化后的仲钨酸铵溶液中添加Na、Li化合物进行掺杂混合处理,使Na、Li化合物在仲钨酸铵中分布均匀和充分,为提高后续粗晶钨粉、碳化钨粉体均匀性提供保障;

(2)本发明通过对中间产物氧化钨和钨粉进行筛分处理,从而制得高均匀性晶粒度大于30μm的粗晶碳化钨粉体。采用此碳化钨粉体可制得晶粒度大于5.0μm且均匀性良好的粗晶硬质合金。

(3)本发明处理方式简便,工艺成本低,经济性和可操作性强,能实现工业上的大批量生产,具有突出的实际应用优势。

附图说明

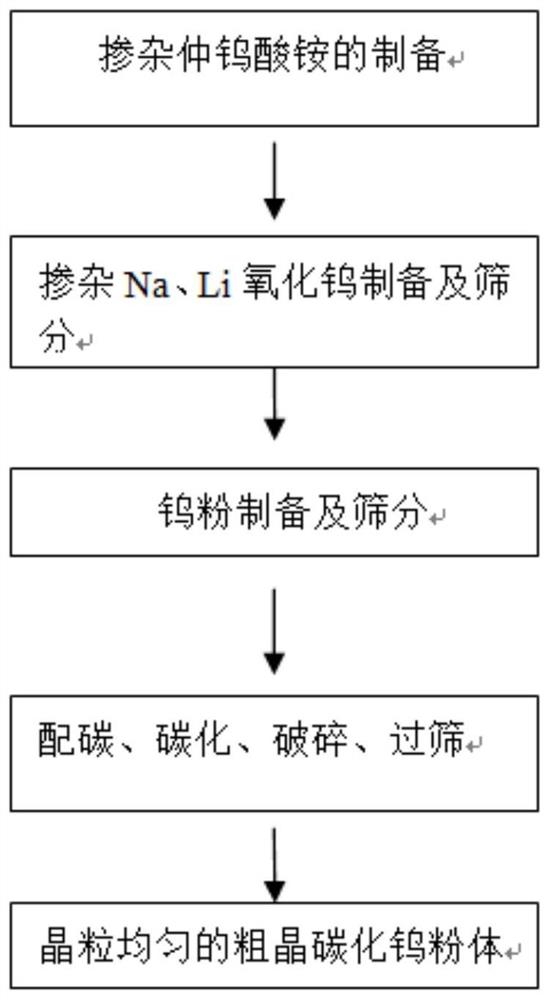

图1为本发制备高均匀性粗晶碳化钨粉体的方法的工艺流程图。

图2为本发明实施例1筛分后的粗晶钨粉马尔文激光粒度。

图3为本发明实施例1所得粗晶碳化钨粉的扫描电镜图。

图4为本发明实施例1所得粗晶碳化钨粉制备得到的硬质合金的金相图。

图5为本发明实施例2筛分后的粗晶钨粉马尔文激光粒度。

图6为本发明实施例2所得粗晶碳化钨粉的扫描电镜图。

图7为本发明实施例2所得粗晶碳化钨粉制备得到的硬质合金的金相图。

图8为本发明对比例1所得粗晶钨粉马尔文激光粒度。

图9为本发明对比例1所得粗晶碳化钨粉的扫描电镜图。

图10为本发明对比例1所得粗晶碳化钨粉制备得到的硬质合金的金相图。

图11为本发明对比例2所得粗晶钨粉马尔文激光粒度。

图12为本发明对比例2所得粗晶碳化钨粉的扫描电镜图。

图13为本发明对比例2所得粗晶碳化钨粉制备得到的硬质合金的金相图。

具体实施方式:

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围,下面结合附图和具体实施例对本发明进一步说明。

实施例1

本发明提供一种溶液掺杂制备高均匀性粗晶碳化钨粉体的方法,流程图如图1所示,具体包括以下步骤:

(1)掺杂Na的仲钨酸铵的制备:在浓度为260克/升的仲钨酸铵溶液中添加NaOH,掺杂比例为仲钨酸铵溶液中每公斤仲钨酸铵掺杂0.34g的NaOH,接着在产品液槽中静置4小时,使NaOH在仲钨酸铵溶液中扩散均匀和充分,然后结晶,得到高Na量的仲钨酸铵;

(2)高Na量仲钨酸铵在630℃进行煅烧2h得到黄钨,然后使用两层振动筛将黄钨进行筛分,得到+100目为0.3%,-500目为2%;Na含量为0.022%,费氏粒度为25μm的筛分后的黄钨;钨粉中Na的含量为<10ppm。

(3)筛分后的黄钨进行氢气还原,采用四管还原炉进行还原,还原温度为900℃,H

(4)将粗晶钨粉在气流分级机中进行分级筛分处理,进料量6kg/分钟,分级频率25Hz,得到的粗晶钨粉,其马尔文激光粒度小于15μm的钨粉的体积含量为2.13%,费氏粒度为28μm,如图2所示。

(5)将分级后的粗晶钨粉在1950℃的温度下碳化4h,然后球磨、过筛处理,得到粗晶碳化钨粉,其费氏粒度为33.2μm,如图3所示。

将实施例1所得粗晶碳化钨粉用于制备硬质合金,得到均匀性好、晶粒度为5.3μm的硬质合金,如图4所示。

实施例2

本发明提供一种溶液掺杂制备高均匀性粗晶碳化钨粉体的方法,如图1所示,包括以下步骤:

(1)掺杂Na仲钨酸铵的制备:在浓度为260克/升的仲钨酸铵溶液添加NaOH,掺杂比例为仲钨酸铵溶液中每公斤仲钨酸铵掺杂0.30g的NaOH,接着在产品液槽中静置3小时,使NaOH在仲钨酸铵溶液中扩散均匀和充分,然后结晶,得到高Na量的仲钨酸铵。

(2)高Na量仲钨酸铵在640℃进行煅烧2h,得到蓝钨,使用两层振动筛将蓝钨进行筛分,得到+80目为0.4%,-500目为4.5%;Na含量为0.019%,费氏粒度21.1μm的筛分后蓝钨;钨粉中Na的含量为<10ppm。

(3)筛分后的蓝钨进行氢气还原,采用四管还原炉进行还原,还原温度为970℃,H

(4)将粗晶钨粉在多层振动筛中进行筛分处理,上层筛网网目为60目,下层筛网网目为200目,得到的粗晶钨粉,其马尔文激光粒度小于15μm的钨粉的体积含量为2.32%,费氏粒度为29.3μm,如图5所示。

(5)将筛分后的粗晶钨粉在2000℃的温度下碳化4h,然后球磨、过筛处理,得到粗晶碳化钨粉,其费氏粒度为34.6μm,如图6所示。

将实施例2所得粗晶碳化钨粉用于制备硬质合金,得到均匀性好、晶粒度为5.4μm的硬质合金,如图7所示。

实施例3~8

按实施例1的方法制备实施例3~8的高均匀性粗晶碳化钨粉,其不同之处在于碱金属种类、碱金属含量及制备工艺参数不同,详见表1。

表1实施例3-8原料配比、工艺参数

备注:实施例3、5、7和8是2种盐的组合掺杂。

表2实施例1~8制备粗晶碳化钨粉的产品及过程产品的主要性能

对比例1

将黄钨在双锥混合器进行掺杂NaOH,掺杂比例为每公斤黄钨掺杂0.38g的NaOH,得到Na含量为0.022%的掺杂黄钨;将掺杂后的黄钨进行氢气还原,采用四管还原炉进行还原,还原温度为900℃,H

对比例2

对蓝钨进行氢气还原,采用特制高温还原炉,还原温度为1100℃,制备粗颗粒钨粉,其激光粒度分布如图11,图形右部的粗大颗粒有一个明显的聚集区间,说明粗大颗粒异常增多,分布均匀性不好。将钨粉进行配碳,然后在2250℃的温度下碳化、球磨、过筛处理,得到粗晶碳化钨粉,其费氏粒度为27.3μm,如图12;将对比例2所得碳化钨粉用于制备硬质合金,硬质合金的晶粒度为4.6μm,金相如图13所示,细小颗粒较多,均匀较差。说明1100℃高温(不掺杂)还原工艺和2250℃高温碳化工艺生产的碳化钨粉,与本发明的技术方案相比,碳化钨费氏粒度以及合金晶粒度均无明显优势。

将本实施例1、2与对比例1、2生产超粗晶碳化钨粉制备相同的超粗晶硬质合金,对比其合金金相均匀性及晶粒度,对比结果如表3所示,生产的合金金相图如图4、7、10、13所示。

表3实施例1、2与对比例1、2制备的合金性能对比

由表3及图4、7、10、13可知,采用本发明实施例1、2制备的超粗晶碳化钨制备成合金,合金均匀性明显优于对比例1、2,而且合金的晶粒度更粗,这表明本发明通过溶液掺杂的方法制备的超粗晶碳化钨粉的增粗效果和改善金相均匀性效果明显优于传统方法。

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本发明技术构思前提下所得到的改进和变换也应视为本发明的保护范围。

- 一种通过溶液掺杂制备高均匀性粗晶碳化钨粉体的方法

- 一种粗晶碳化钨粉的制备方法