热压合用雾膜及其制造方法

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及一种聚酯膜,特别是涉及一种热压合用雾膜及其制造方法。

背景技术

聚酯(如聚对苯二甲酸乙二酯、聚2,6-萘二甲酸乙二酯等)在成型性、机械特性、热特性、电气特性及耐化学药品性等方面都有不错的表现,可作不同用途,例如光学膜、电气绝缘膜、阻隔膜、离型膜、保护膜、农用地膜、包装材料及隔热膜。

然而,当聚酯膜作为装置的一部分使用于高温环境下,或于高温环境下进行加工(如热压合)时,除了容易发生白化破裂,以及发生明显的热收缩导致膜的尺寸不安定,甚至还会有大量寡聚物(oligomer)析出于膜的表面,这些情况都会造成聚酯膜在应用上受到限制。

发明内容

本发明所要解决的技术问题在于,针对现有技术的不足提供一种能够在高温环境下使用的热压合用雾膜及其制造方法。

为了解决上述的技术问题,本发明所采用的其中一技术方案是,提供一种热压合用雾膜的制造方法,其包括将至少一聚酯组合物形成一未延伸的聚酯厚片,以及以2倍至6倍的延伸倍率对所述未延伸的聚酯厚片进行纵向(MD)延伸加工与横向(TD)延伸加工。所述聚酯组合物包含占所述聚酯组合物总重量81至97.9497重量百分比的聚酯树脂、0.02至2重量百分比的抗氧化成分、0.0003至1重量百分比的晶核剂、0.01至2重量百分比的流动助剂、0.01至2重量百分比的多元醇酯类聚酯改质剂、0.01至2重量百分比的无机类聚酯改质剂以及2至10重量百分比的二氧化硅颗粒,其中聚酯树脂具有一介于0.60分升/克至0.80分升/克之间的固有黏度。

优选地,所述多元醇酯类聚酯改质剂具有式(I)所示的结构:

其中,X表示含有1至5个碳原子的脂肪族碳链及/或芳香族碳链;R

优选地,所述多元醇酯类聚酯改质剂具有式(Ⅱ)所示的结构:

其中,X

优选地,所述多元醇酯类聚酯改质剂具有式(Ⅲ)所示的结构:

其中,X

优选地,所述抗氧化成分包括占所述聚酯组合物总重量0.01至1重量百分比的一级抗氧化剂以及0.01至1重量百分比的二级抗氧化剂。

优选地,所述无机类聚酯改质剂为无机填料颗粒,其平均粒径为5微米至10微米。

优选地,所述热压合用雾膜的制造方法还包括:对所述双轴延伸的聚酯膜进行横向及/或纵向的预收缩。

优选地,所述热压合用雾膜的制造方法还包括:在形成所述未延伸的聚酯厚片之前,以120℃至180℃的温度对至少一所述聚酯组合物进行结晶干燥处理。

优选地,所述纵向延伸加工与所述横向延伸加工是先后进行的,所述纵向延伸加工是以2倍至6倍的延伸倍率并在70℃至145℃的温度下进行,所述横向延伸加工是以2倍至6倍的延伸倍率并在90℃至160℃的温度下进行。

优选地,所述纵向延伸加工与所述横向延伸加工是在70℃至145℃的温度下,使用2倍至6倍的延伸倍率同步进行的。

优选地,至少一所述聚酯组合物还进一步包含占所述聚酯组合物总重量2至10重量百分比的二氧化硅颗粒,其粒径介于5微米至10微米之间。

为了解决上述的技术问题,本发明所采用的另外一技术方案是,提供一种热压合用雾膜,其包括一基底层以及至少一表皮层。至少一所述表皮层形成于所述基底层的至少一表面上,且所述基底层与至少一所述表皮层各为一聚酯组合物所形成;所述聚酯组合物包含占所述聚酯组合物总重量81至97.9497重量百分比的聚酯树脂、0.02至2重量百分比的抗氧化成分、0.0003至1重量百分比的晶核剂、0.01至2重量百分比的流动助剂、0.01至2重量百分比的多元醇酯类聚酯改质剂、0.01至2重量百分比的无机类聚酯改质剂以及2至10重量百分比的二氧化硅颗粒,其中聚酯树脂具有一介于0.60分升/克至0.80分升/克之间的固有黏度。

优选地,形成至少一所述表皮层的所述聚酯组合物还进一步包含占所述聚酯组合物总重量2至10重量百分比的二氧化硅颗粒,其粒径介于5微米至10微米之间。

优选地,所述热压合用雾膜的算术平均粗糙度Ra为0.1微米至0.4微米,且十点平均粗糙度Rz为1微米至8微米。

优选地,所述热压合用雾膜的厚度介于15微米至350微米之间,至少一所述表皮层的厚度占所述热压合用雾膜的厚度的2%至30%。

优选地,至少一所述表皮层的厚度占所述热压合用雾膜的厚度的3%至20%。

优选地,至少一所述表皮层的厚度占所述热压合用雾膜的厚度的4%至15%。

本发明的其中一有益效果在于,本发明的热压合用雾膜,其能通过“基底层与表皮层各为一聚酯组合物所形成,其中聚酯组合物包含特定用量的聚酯树脂、抗氧化成分、晶核剂、流动助剂、多元醇酯类聚酯改质剂及无机类聚酯改质剂,且聚酯树脂具有一介于0.60分升/克至0.80分升/克之间的固有黏度”的技术方案,以提高对热压合工艺的适应性,且能在高温环境下防止寡聚物析出于膜的表面。

更进一步地说,在具有特定结构的多元醇酯类聚酯改质剂的存在下,聚酯膜的热收缩及寡聚物的移动都能得到抑制。

为使能更进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与附图,然而所提供的附图仅用于提供参考与说明,并非用来对本发明加以限制。

附图说明

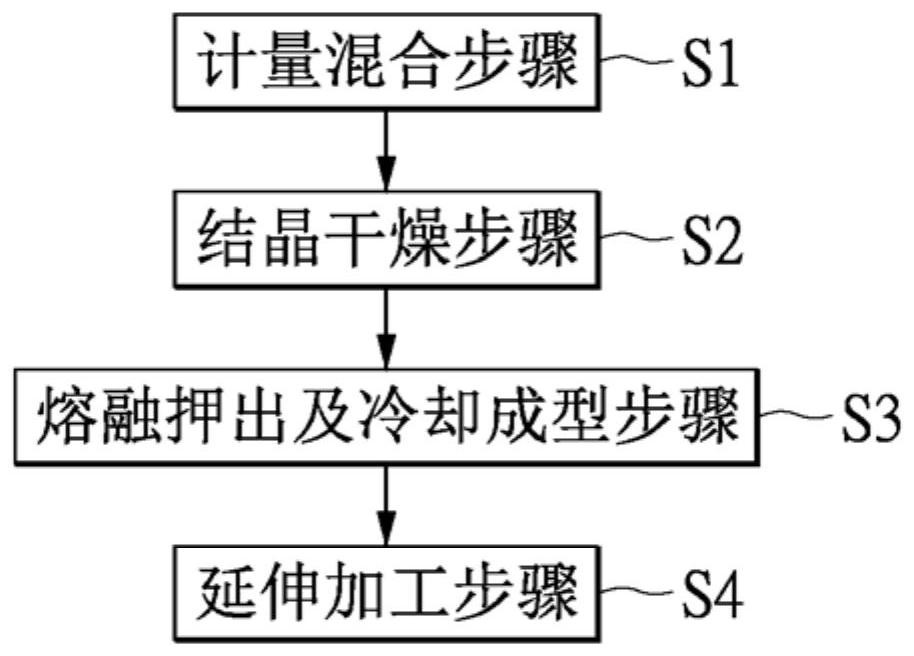

图1为本发明的热压合用雾膜的制造方法的流程图。

图2为本发明的热压合用雾膜的其中一结构示意图。

图3为本发明的热压合用雾膜的另外一结构示意图。

具体实施方式

聚酯膜的用途十分广泛,考虑机械、电气和热特性等方面,可作为电池(如汽车电池、燃料电池及锂电池)用阻隔膜、压合模具用阻隔膜或脱模膜、耐高温离型膜及热压用雾膜。因此,本发明提供能改善聚酯膜的耐热性和尺寸安定性,且能抑制聚酯寡聚物析出的技术方案。

以下是通过特定的具体实施例来说明本发明所公开有关“热压合用雾膜及其制造方法”的实施方式,本领域技术人员可由本说明书所公开的内容了解本发明的优点与效果。本发明可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可基于不同观点与应用,在不悖离本发明的构思下进行各种修改与变更。另外,本发明的附图仅为简单示意说明,并非依实际尺寸的描绘,事先声明。以下的实施方式将进一步详细说明本发明的相关技术内容,但所公开的内容并非用以限制本发明的保护范围。

应当可以理解的是,虽然本文中可能会使用到“第一”、“第二”、“第三”等术语来描述各种组件或者信号,但这些组件或者信号不应受这些术语的限制。这些术语主要是用以区分一组件与另一组件,或者一信号与另一信号。另外,本文中所使用的术语“或”,应视实际情况可能包括相关联的列出项目中的任一个或者多个的组合。

除非另外定义,否则本文中使用的所有技术及科学术语,都具有与本领域技术人员通常所理解含义相同的含义。当术语以单数形式出现时,涵盖此术语的复数形式。

除非另有指示,否则本文中提到的所有百分比都为重量百分比。当提供一系列上、下限范围时,涵盖所提到的范围的所有组合,如同明确列出各组合。

参阅图1所示,本发明实施例的热压合用雾膜的制造方法,其主要包括:步骤S1,为计量混合步骤,将所需成分计量混合,得到至少一种聚酯组合物;步骤S2,为结晶干燥步骤,以120℃至180℃之温度对聚酯原料进行结晶干燥处理;步骤S3,为熔融押出及冷却成型步骤,将聚酯原料熔融押出后,流延冷却定型,得到未延伸的聚酯厚片;以及步骤S4,为延伸加工步骤,对未延伸的聚酯厚片进行预热及延伸后,再进行横向及/或纵向的热收缩(或称“预收缩”)。

为提供目标应用所需的特性,聚酯组合物包含占聚酯组合物总重量81至97.9497重量百分比的聚酯树脂、0.02至2重量百分比的抗氧化成分、0.0003至1重量百分比的晶核剂、0.01至2重量百分比的流动助剂、0.01至2重量百分比的多元醇酯类聚酯改质剂、0.01至2重量百分比的无机类聚酯改质剂以及2至10重量百分比的二氧化硅颗粒。值得一提的是,聚酯组合物的配方能直接产生提高耐热性、防止大结晶颗粒形成及抑制聚酯寡聚物移动的技术效果。

进一步而言,聚酯树脂可为一种以上的二元酸与一种以上的二元醇所形成。二元酸可为芳香族二元酸、脂环族二元酸或其组合;二元醇可为芳香族二元醇、脂肪族二元醇、脂环族二元醇或其组合。

芳香族二元酸的具体例包括:对苯二甲酸、间苯二甲酸、邻苯二甲酸、萘二甲酸、二苯基砜二羧酸、二苯醚二羧酸、二苯基酮二羧酸、苯基茚满二羧酸、间苯二甲酸磺酸钠及二溴对苯二甲酸;脂环族二元酸的具体例包括:草酸、丁二酸、己二酸、壬二酸、癸二酸及二聚酸。二元醇可为芳香族二元醇、脂肪族二元醇、脂环族二元醇或其任意组合。

芳香族二元醇的具体例包括:萘二酚、2,2双(4-羟基二苯基)丙烷、2,2-双(4-羟基乙氧基苯基)丙烷、双(4-羟基苯基)砜及对苯二酚;脂肪族二元醇的具体例包括:乙二醇、丙二醇、1,4-丁二醇、己二醇、新戊二醇及二乙二醇;脂环族二元醇的具体例包括:环己烷二甲醇及环己二醇。

在一些实施例中,聚酯树脂可选自聚对苯二甲酸乙二酯(PET)、聚对苯二甲酸丙二醇酯(PPT)、聚对苯二甲酸丁二酯(PBT)、聚萘二甲酸乙二醇酯(PEN)、聚萘二甲酸丁二醇酯(PBN)、聚对苯二甲酸环己烷二甲醇酯(PCT)、聚碳酸酯(PC)或聚芳酯;优选的聚酯树脂为PET。聚酯树脂的固有黏度(intrinsic viscosity,IV)可介于0.60分升/克至0.80分升/克之间,优选为介于0.65分升/克至0.75分升/克之间,如此能减少聚酯树脂于成型时受到的负荷(如环境负荷、外力负荷等),并且能减少剪切加工所产生的热量,而避免树脂发生热分解。

抗氧化剂成分包括占聚酯组合物总重量0.01至1重量百分比的一级抗氧化剂及0.01至1重量百分比的二级抗氧化剂;值得一提的是,一级抗氧化剂与二级抗氧化剂能很好地发挥协同作用,以提供更好的抗氧化效果。进一步而言,一级抗氧化剂能快速和过氧化自由基(peroxy radical,ROO·)发生反应,以终止自由基连锁反应;二级抗氧化剂能与氢过氧化物(ROOH)反应,将其转化为无自由基且无反应活性的产物。一级抗氧化剂可选自酚类化合物或胺类化合物,具体可举出商标名为Irganox 1010、Irganox 1425、Irganox 245、Anox 1315、Anox PP18、Anox 20、Lowinox 1790、Lowinox TBM-68及Naugard 445的市售品;二级抗氧化剂可选自亚磷类化合物或硫酯类化合物,具体可举出商标名为Sandostab P-EPQ、Irgafos 168及Naugard 412S的市售品。

晶核剂能提高总结晶度,使聚酯膜的耐热性获得改善;此外,晶核剂能促进结晶成长,使结晶大小微细化,减少大球晶产生,且可避免膜面脆化;晶核剂可为矿物材料、金属氧化物、硅化合物、有机酸或无机酸的金属盐、芳香族磷酸酯金属盐、多元醇衍生物、磺酰亚胺化合物、玻璃粉末、金属粉末或其任意组合。矿物材料的具体例包括:石墨、滑石及高岭土;金属氧化物的具体例包括:氧化锌、氧化铝及氧化镁;硅化合物的具体例包括:氧化硅、硅酸钙及硅酸镁;有机酸或无机酸的金属盐的具体例包括:碳酸镁、碳酸钙、碳酸钠、碳酸钾等碳酸金属盐、硫酸钡、硫酸钙、苯甲酸钠及对叔丁基苯甲酸铝;磷酸酯金属盐可举出芳香族磷酸酯金属盐;多元醇衍生物可举出二亚苄基山梨醇;考虑耐热性,优选的晶核剂为无机材料。

流动助剂能有效降低熔融押出聚酯原料时的机械扭力,减少聚合物分子链断链;流动助剂可为季戊四醇硬脂酸酯(PETS)或其类似物,其在高温下具有良好的热稳定性、低挥发性和好的脱模和流动性能,且对部分结晶的聚酯有很好的成核作用。

多元醇酯改质剂能有效防止大结晶颗粒的形成,使聚酯膜的韧性提高;因此,在多元醇酯改质剂的存在下,聚酯膜的热收缩及寡聚物的移动都能得到抑制。在一些实施例中,多元醇酯改质剂具有式(I)所示的结构;

式(I)中,X表示含有1至5个碳原子的脂肪族碳链及/或芳香族碳链;R

在一些实施例中,多元醇酯改质剂具有式(Ⅱ)所示的结构;

式(Ⅱ)中,X

在一些实施例中,多元醇酯改质剂具有式(Ⅲ)所示的结构;

式(Ⅲ)中,X

无机类聚酯改质剂能提高聚酯膜的耐热性,且能对寡聚物的移动产生阻碍作用;此外,在无机类聚酯改质剂的存在下,聚酯膜可具有所需的表面粗糙度和雾度。在一些实施例中,无机类聚酯改质剂为无机填料颗粒,其平均粒径为5微米至10微米。无机填料颗粒的具体例包括:二氧化硅(SiO

步骤S1为计量混合步骤,是将基底层与表皮层各自所需的一般聚酯粒与至少一种功能性改质剂(如晶核剂)聚酯粒计量并均匀混合,准备成基底层与表皮层的混合聚酯粒原料。此处功能性改质剂聚酯粒之功能性原料可由聚合制程中添加,也可/或由混练制程添加。

步骤S2为结晶干燥步骤,是以120℃至180℃之温度对聚酯原料(聚酯粒)进行结晶干燥处理,使聚酯原料的含水量低于30ppm;结晶干燥处理的时间可为3至8小时,但不限于此。

步骤S3为熔融押出及冷却成型步骤,是将聚酯原料熔融押出后,流延冷却定型,得到未延伸的聚酯厚片。进一步而言,聚酯原料可通过单层押出或多层共押出的方式形成具有流动性的熔融物,此步骤可用双螺杆压出机实现,熔融物再于流延辊之间流延为膜状并冷却固化。然而,这些细节只是本实施例所提供可行的实施方式,而并非用以限定本发明。

步骤S4为延伸加工步骤,是对未延伸的聚酯厚片进行预热及延伸后,再进行横向及/或纵向的热收缩;延伸加工方式可为逐次双轴延伸加工或同步双轴延伸加工。值得一提的是,在特定的延伸加工条件下,可完成聚酯膜的结晶配向,且聚酯膜在高温环境下可具有非常低的纵向热收缩率和横向热收缩率。

进一步而言,未延伸的聚酯厚片可以先在70℃至145℃的温度下,使用2倍至6倍的延伸倍率进行纵向(或称“长度方向”,MD)延伸加工,以形成单轴延伸的聚酯膜,再在90℃至160℃的温度下,使用2倍至6倍的延伸倍率进行横向(或称“宽度方向”,TD)延伸加工,以形成双轴延伸的聚酯膜;根据实际需要,可将纵向延伸加工与横向延伸加工的顺序反过来。聚酯膜的延伸加工可用习知的拉幅延伸机实现,但不限于此。

此外,也可对未延伸的聚酯厚片进行同步双轴延伸加工。进一步而言,未延伸的聚酯厚片可在70℃至160℃的温度下,使用2倍至6倍的延伸倍率同时进行纵向延伸加工与横向延伸加工,以直接形成双轴延伸的聚酯膜。

值得一提的是,步骤S4中进一步对双轴延伸的聚酯膜进行横向及/或纵向的热收缩,能提高聚酯膜的结晶度及改善聚酯膜的收缩应力。进一步而言,上述热收缩处理可使用夹具夹持聚酯膜的宽度方向或长度方向的两端部,将聚酯膜反复地拉伸和松弛,拉伸幅度可为500%,松弛幅度可为10%。藉此,能有效抑制聚酯膜在高温下的热收缩,即提高聚酯膜的热尺寸安定性,而不需要在延伸加工后实施额外的热处理。

参阅图2及图3所示,利用本发明的制造方法所制成的聚酯膜(下称“热压合用雾膜”)Z,其可包括一基底层1及一形成于基底层1的一表面(如上表面)上的第一表皮层2,如图2所示;或者,热压合用雾膜Z可包括一基底层1、一形成于基底层1的一表面(如上表面)上的第一表皮层2及一形成于基底层1的相对另一表面(如下表面)上的第二表皮层3,如图3所示。在一未绘示的实施例中,热压合用雾膜Z也可为单层结构。

进一步而言,基底层1含有占基底层1总重量81至97.9497重量百分比的聚酯树脂、0.02至2重量百分比的抗氧化成分、0.0003至1重量百分比的晶核剂、0.01至2重量百分比的流动助剂、0.01至2重量百分比的多元醇酯类聚酯改质剂以及0.01至2重量百分比的无机类聚酯改质剂;其中聚酯树脂具有一介于0.60分升/克至0.80分升/克之间的固有黏度,优选为介于0.65分升/克至0.75分升/克之间。考虑耐热性和抑制寡聚物移动等方面,第一表皮层2/第二表皮层3除了上述成分外,还进一步含有占基底层1总重量2至10重量百分比的二氧化硅颗粒;二氧化硅颗粒的粒径可介于5微米至10微米之间,优选为6微米。

热压合用雾膜Z的厚度可介于15微米至350微米之间,其中第一表皮层2与第二表皮层3的厚度分别占热压合用雾膜Z总厚度的2%至30%,优选为3%至20%,且更优选为4%至15%,如此热压合用雾膜Z有良好加工性并对抑制寡聚物移动会有良好的效果。若第一表皮层12/第二表皮层13的厚度占比未达2%,则寡聚物很容易移动到膜的表面;一旦聚酯膜受热,环状低聚物将会大量析出于膜的表面,影响膜的外观。若第一表皮层12/第二表皮层13的厚度占比超出30%,虽对抑制寡聚物移动到其膜表面会有良好效果,但膜加工性不足且成本较高。

值得一提的是,在特定用量的无机类聚酯改质剂与二氧化硅颗粒的存在下,热压合用雾膜Z的算术平均粗糙度Ra为0.1微米至0.4微米,且十点平均粗糙度Rz为1微米至8微米。藉此,热压合用雾膜Z可具有稳定良好的剥离性,于热压合时不会发生沾黏。

特性评价

实验例1至5与比较例1及2的聚酯膜可依上述步骤S1至步骤S4制成,各步骤的加工条件如表1所示。这些聚酯膜都具有图3所示的A/B/A三层结构,A表示表皮层,B表示基底层;其中各层的厚度,以及各层所含聚酯粒的固有黏度和功能性添加剂的浓度也如表1所示。测试这些聚酯膜的关键物性,相关的测试方法说明如下,其结果也如表1所示。

透光率及雾度测试:采用日商Tokyo Denshoku的雾度计(型号为TC-HIIIDPK),依JIS K7705测试标准,测试实验例1至5与比较例1及2的聚酯膜于加热前后的透光率及雾度值,并计算这些聚酯膜的雾度变化量(Haze);本测试使用烘箱进行加热,加热温度为210℃,加热时间为3小时。

热收缩性测试:将实验例1至5与比较例1及2的聚酯膜裁成长宽15cm×15cm,置入210℃烘箱3小时后,量测这些聚酯膜的长边(MD)长度与宽边(TD)长度,并计算这些聚酯膜于加热前后的长边长度与宽边长度的变化量;将所得到的每一个长边长度化量除以初始长度(即15cm)再乘上100%,并将所得到的每一个宽边长度化量除以初始宽度(即15cm)再乘上100%,依此得到所有聚酯膜的长度方向与宽度方向的收缩率。

粗糙度测试:按照JIS B0601、B0651国际标准测试规格,使用三维表面粗糙度计(小坂研究所制,商品名:SURF CORDER SE-3CK),在触针顶端R2ym、扫描间距2μπι、扫描长度1mm、扫描条数100条、截止值(cut-off)0.25mm、倍率5,000倍的条件下,测试实验例1至5与比较例1及2的聚酯膜的算术平均粗糙度(Ra)及十点平均粗糙度(Rz),结果纪录于表1中。

热压合适应性测试:分别将实验例1至5与比较例1及2的聚酯膜、铜箔(南亚公司的NPHE 1oz铜箔)与树脂基材(型号NPG-170N)置于两片钢板之间热压合;聚酯膜置于其中一片钢板的压合面上,铜箔置于另外一片钢板的压合面上,树脂基材置于聚酯膜与铜箔之间;热压合的温度条件为170-200℃/1hr(升降温时间共计1.5hr),压力条件为35-40kg/cm

实施例的有益效果

本发明的其中一有益效果在于,本发明的热压合用雾膜,其能通过“基底层与表皮层各为一聚酯组合物所形成,其中聚酯组合物包含特定用量的聚酯树脂、抗氧化成分、晶核剂、流动助剂、多元醇酯类聚酯改质剂及无机类聚酯改质剂,且聚酯树脂具有一介于0.60分升/克至0.80分升/克之间的固有黏度”的技术方案,以提高对热压合工艺的适应性,且能在高温环境下防止寡聚物析出于膜的表面。

更进一步地说,在具有特定结构的多元醇酯类聚酯改质剂的存在下,聚酯膜的热收缩及寡聚物的移动都能得到抑制。

本发明的热压合用雾膜的制造方法,其采用特定的延伸加工条件,并在进行延伸加工之前,对聚酯膜进行纵向预收缩与横向预收缩;因此,所制成的聚酯膜在高温环境下可具有非常低的纵向热收缩率和横向热收缩率。

以上所公开的内容仅为本发明的优选可行实施例,并非因此局限本发明的权利要求书的保护范围,所以凡是运用本发明说明书及附图内容所做的等效技术变化,均包含于本发明的权利要求书的保护范围内。

- 热压合用雾膜及其制造方法

- 临时粘合用层叠体膜、使用临时粘合用层叠体膜的基板加工体及层叠基板加工体的制造方法、以及使用它们的半导体器件的制造方法