一种高铁用高强度、高韧性密封圈的生产工艺

文献发布时间:2023-06-19 12:11:54

技术领域

本发明属于橡胶硫化生产技术领域,具体地说是涉及一种高铁用高强度、高韧性密封圈的生产工艺。

背景技术

硫化又称交联、熟化。在橡胶中加入硫化剂和促进剂等交联助剂,在一定的温度、压力条件下,使线型大分子转变为三维网状结构的过程。由于最早是采用硫磺实现天然橡胶的交联的,故称硫化,"硫化"因最初的天然橡胶制品用硫磺作交联剂进行交联而得名,随着橡胶工业的发展,现在可以用多种非硫磺交联剂进行交联。因此硫化的更科学的意义应是"交联"或"架桥",即线性高分子通过交联作用而形成的网状高分子的工艺过程。密封圈由于包含有橡胶作为密封组件,故而在生产过程中需要对其进行硫化处理。

密封圈常常包括金属部分和橡胶部分,金属部分作为骨架起到支撑、定位以及定型的作用,橡胶部分主要作为密封部件,在生产过程中需要将橡胶部分与金属部分进行装配结合;传统的生产方法是将橡胶经过密炼等工序处理后将其延展成一定厚度的橡胶片,然后在根据设计的尺寸将橡胶片裁切成一定长度和宽度的橡胶条,在硫化处理环节,现将金属部分放到预先设计的硫化模具内,然后将橡胶条盘踞在硫化模具的对应位置,然后通过液压装置将硫化模具压合加压,然后加热升温到设定温度并保持一定时长后硫化结束,然后由人工将成型后的密封圈取出,完成密封圈的硫化。

对于一种高铁用的密封圈,由于其橡胶材质的限制和工艺要求,在硫化过程中所采用的硫化温度不宜过高,那么就必然导致其硫化时间延长,例如硫化温度为140℃时,硫化的时长则为15min,硫化温度为130℃时,硫化的时长则为30min,但是传统的硫化装置常常是一个硫化机的在硫化过程中始终保持对橡胶施加压力并保持加热,在高温硫化时,时间在1min-15s左右,由于其时间短,对于生产影响不明显,但是对于低温长时间硫化时,在硫化期间,这个硫化机将会被长时间占用,这就导致车间内的硫化机利用率低下,生产效率低;此外,传统的硫化机硫化施压的方式为模具上方的液压缸带动压盘挤压模具的上模板向模具内的密封圈进行加压,这样在压缩过程中,最先与上模板接触的橡胶先获得压缩,然后在逐渐挤压下层的橡胶,这就导致密封圈获得的压力自上而下出现逐渐降低,那么必然导致密封圈上层和下层的硫化程度出现明显的差异,这个差异将对密封圈的韧性、弹性以及使用寿命产生至关重要的影响。

发明内容

本发明的目的是提供一种高铁用高强度、高韧性密封圈的生产工艺,其意在解决背景技术中存在的技术问题。

为解决上述技术问题,本发明的目的是这样实现的:

一种高铁用高强度、高韧性密封圈的生产工艺,

S1:将天然橡胶送入密炼机,在温度为140~150℃的条件下进行素炼10~15min,出料;素炼完毕后的天然橡胶室温存放48h以上,备用;

S2:将丁腈橡胶、经步骤1)素炼后的天然橡胶、苯醚撑硅橡胶、马来酸酐接枝聚乙烯在开炼机进行开炼混合,混炼均匀后,得到混合硅橡胶;

S3:将混合硅橡胶送入密炼机中,加入白炭黑、三氧化二铝、氧化锌、抗老化剂、热稳定剂,在温度为103~108℃的条件下,混炼10~15min;然后在温度为113~118℃的条件下,继续混炼8~12min;然后降温至温度为108~110℃的条件下,加入二异氰酸甲苯酯、交联剂,继续混炼8~10min;然后排胶,经开炼机翻炼后下片、冷却;

S4:冷却后的胶料经压延机,进行压延成型;

S5:将压延成型后的半成品裁切加工形成规则形状的橡胶颗粒;

S6:将橡胶颗粒送入到模具的模腔内,然后经由硫化机硫化后获得密封圈成品;

所述硫化机包括压缩装置,所述压缩装置包括压缩平台、模具、第一压缩机构、第二压缩机构和同步压缩组件,所述模具放置于所述压缩平台上,所述模具包括模框、上模板以及下模板,所述模框、上模板以及下模板围合出密封圈容置空间,所述同步压缩组件包括第一缸体和第一活塞,所述第一活塞与所述第一缸体底部围合出第一容置空间,所述第一缸体底部与所述第一模板接触,所述第一缸体上固定连接有第一接头,所述第一接头与所述第一容置空间连通,所述第一压缩机构的输出端向所述第一活塞施加一趋势力,迫使所述第一活塞朝向压缩所述第一容置空间的方向移动,同时带动上模板向所述模框内移动;所述第二压缩机构包括第二缸体、第二活塞以及第二活塞杆,所述第二活塞与所述第二缸体底部围合出第二容置空间,所述第二活塞杆固设于所述第二活塞上背离所述第二容置空间所在侧,所述第二活塞杆端部与所述第二模板接触,所述第二缸体固设有第二接头和第三接头,所述第二接头与所述第二容置空间连通,一管路将所述第二接头和所述第一接头相连通,所述第三接头与所述第二活塞背离所述第二容置空间的一侧腔室连通;所述第一容置空间内填充有压缩介质,在所述第一活塞将所述第一容置空间压缩时,所述压缩介质经由所述管路进入所述第二容置空间内,迫使所述第二活塞向远离所述第二缸体底部的方向移动,借助所述第二活塞杆带动所述下模框向所述模框内移动,由此上模板和下模板同步动作将所述密封圈容置空间压缩。

在上述方案的基础上并作为上述方案的优选方案:还包括固定销,所述模框、上模板以及下模板的侧面开设由于穿设所述固定销的通道,在所述上模板和所述下模板被压缩到设定压缩位置时,所述固定销可穿入所述通道内,从而使所述上模板以及下模板保持当前位置。

在上述方案的基础上并作为上述方案的优选方案:所述下模板和所述上模板上设置有相互匹配的模腔。

在上述方案的基础上并作为上述方案的优选方案:所述模腔设置有多个。

在上述方案的基础上并作为上述方案的优选方案:所述压缩装置包括以下操作步骤:

步骤一、将金属骨架放入下模板的模腔:将下模框先放置在压缩平台上,将模框与下模框对中后放置于压缩平台上,将将金属骨架放入下模板的模腔内,并向模腔内加入橡胶材料,将上模板与模框对中后将二者装配;

步骤二、压缩:控制第一压缩机构带动第一活塞将第一容置空间压缩,带动上模板下移,同时第一容置空间内的压缩介质受压进入第二容置空间使得第二活塞带动第二活塞杆上移,进而带动下模板上移,从而上模板和下模板将密封圈容置空间内的橡胶压缩;硫化机开始加热;

步骤三、压缩定型:上模板和下模板将密封圈容置空间内的橡胶材料压缩到设定尺寸后,将固定销插入通孔内,使得上模板和下模板保持当前位置;

步骤四、移出模具:控制第一压缩机构的输出端缩回,在缩回的同时第三接头通入具有压力的压缩介质,使得第二缸体的底部向所述第二活塞靠近,与此同时,第二容置空间的体积被压缩,所述第二容置空间内的压缩介质返回至第一容置空间内,进而第一活塞向第一缸体顶部移动,此时整个模具被第一压缩机构和第二压缩机构释放,可以自由移动,第一压缩机构和第二压缩机构可以对下一个模具进行压缩成型;

步骤五、继续加热:将压缩后的模具转移至保温炉内进行保温,保温到设定时长后将模具由保温炉内移出,取下固定销,并可以将上模板、下模板以及密封圈取出。

本发明相比现有技术突出且有益的技术效果是:1、通过本申请的工艺对橡胶进行加工处理,并配合硫化机对密封圈进行加压硫化,使得整个密封圈实现硫化成型。

2、通过本申请的压缩装置,利于实现密封圈的成型,另一方面在对密封圈硫化加压的过程中,能够使得密封圈上下面等压受力压缩,并且在处理过程中能够保持对密封圈的压缩,能够使得密封圈的硫化更加均匀。

附图说明

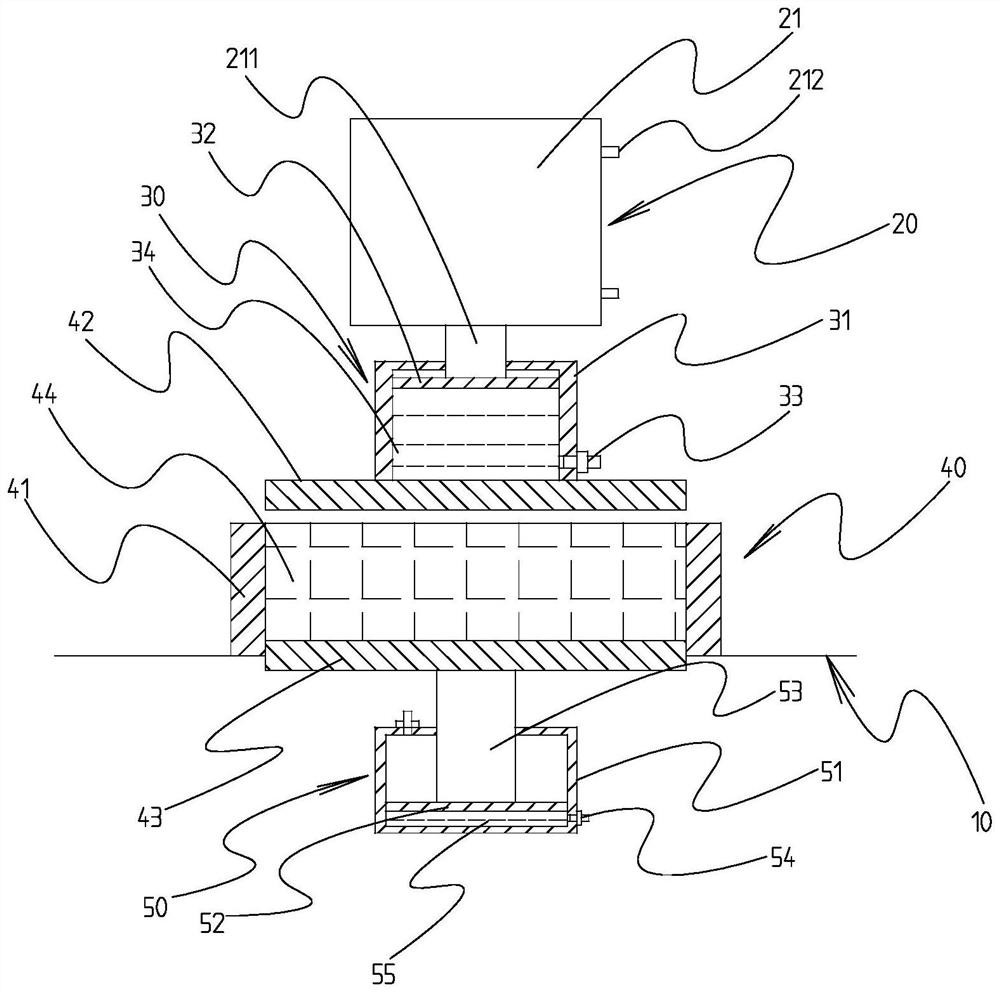

图1是本发明的实施例一整体结构示意图;

图2是本发明的实施例一模具压缩状态结构示意图;

图3是本发明的实施例二整体结构示意图;

图4是本发明的实施例二模具压缩状态结构示意图;

图5是固定销使用状态结构示意图。

具体实施方式

为使本申请的目的、技术方案和优点更加清楚,下面将结合实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本申请一部分实施例,而不是全部实施例。基于已给出的实施例,本领域普通技术人员在未做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

在本申请的描述中,需要理解的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

在本申请的描述中,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。

针对现有技术中存在的技术问题,本申请提出改进方案,下面结合具体实施方式对本申请的技术方案进行说明:

实施例一

一种高铁用高强度、高韧性密封圈的生产工艺,

S1:将天然橡胶送入密炼机,在温度为140~150℃的条件下进行素炼10~15min,出料;素炼完毕后的天然橡胶室温存放48h以上,备用;

S2:将丁腈橡胶、经步骤1)素炼后的天然橡胶、苯醚撑硅橡胶、马来酸酐接枝聚乙烯在开炼机进行开炼混合,混炼均匀后,得到混合硅橡胶;

S3:将混合硅橡胶送入密炼机中,加入白炭黑、三氧化二铝、氧化锌、抗老化剂、热稳定剂,在温度为103~108℃的条件下,混炼10~15min;然后在温度为113~118℃的条件下,继续混炼8~12min;然后降温至温度为108~110℃的条件下,加入二异氰酸甲苯酯、交联剂,继续混炼8~10min;然后排胶,经开炼机翻炼后下片、冷却;

S4:冷却后的胶料经压延机,进行压延成型;

S5:将压延成型后的半成品裁切加工形成规则形状的橡胶颗粒;

S6:将橡胶颗粒送入到模具的模腔内,然后经由硫化机硫化后获得密封圈成品;

本实施方式中硫化机包括压缩装置,压缩装置包括压缩平台10、模具40、第一压缩机构20、第二压缩机构50和同步压缩组件30,模具40放置于所述压缩平台10上,模具40包括模框41、上模板42以及下模板43,所述模框41、上模板42以及下模板43围合出密封圈容置空间44,同步压缩组件30包括第一缸体31和第一活塞32,第一活塞32与所述第一缸体31底部围合出第一容置空间34,第一缸体31底部与第一模板42固定连接,第一缸体31上固定连接有第一接头33,第一接头33与第一容置空间34连通,第一压缩机构的输出端211向第一活塞32施加一趋势力,迫使第一活塞32朝向压缩第一容置空间34的方向移动,同时带动上模板42向模框41内移动;第二压缩机构50包括第二缸体51、第二活塞52以及第二活塞杆53,第二活塞52与第二缸体51底部围合出第二容置空间55,第二活塞杆53固设于第二活塞52上背离第二容置空间55所在侧,第二活塞杆53端部与第二模板43固定连接,第二缸体51固设有第二接头54和第三接头56,第二接头54与第二容置空间55连通,一管路将第二接头54和第一接头33向连通;第一容置空间33内填充有压缩介质,本实施方式优选第一压缩机构20为油缸,那么向其进油口212通入液压油后,其输出端便会带动第一活塞32移动将第一容置空间33压缩,在第一活塞32将第一容置空间33压缩时,压缩介质经由管路进入第二容置空间55内,迫使第二活塞52向远离第二缸体51底部的方向移动,借助第二活塞杆53带动下模框43向模框41内移动,由此上模板42和下模板43同步动作将密封圈容置空间44压缩。在压缩结束后,解除进油口212的液压油,向第三接头56通入具有压力的液压油,这样便会使得第二活塞上方受压从而下移,下移使得第二容置空间体积减小,将压缩介质压入第一容置空间内,从而迫使第一活塞32上移,并将第一压缩机构的输出端压回至初始状态,由此,实现联动。

通过本实施方式的压缩装置,利于实现密封圈60的成型;另一方面,传统的压缩成型过程中,仅通过对上模板加压将模框内的橡胶材料61压缩,这样在压缩过程中,最先与上模板接触的橡胶材料先获得压缩,然后在逐渐挤压下层的橡胶材料,这就导致压缩后的橡胶材料的压力自上而下出现逐渐降低的情况,这就使得橡胶材料的上不和下部的硫化成不不均匀,容易导致成型后的密封圈两面出现逐级差异,通过本申请的压缩装置,上模板和下模板能够实现同步压缩,并且通过并且在对橡胶材料处理的过程中,能够使得橡胶材料上下面等压受力压缩,并且通过同步压缩组件以及下压缩结构的结构组合实现上模板和下模板受压的压力相等,这样在橡胶材料硫化过程中压力更加均匀,那么密封圈的硫化程度将会更加均匀,不易出现逐级差异。

实施例二

考虑到生产过程中,高铁用的密封圈,由于其橡胶材质的限制和工艺要求,在硫化过程中所采用的硫化温度不宜过高,那么就必然导致其硫化时间延长,例如硫化温度为140℃时,硫化的时长则为15min,硫化温度为130℃时,硫化的时长则为30min,但是传统的硫化装置常常是一个硫化机的在硫化过程中始终保持对橡胶施加压力并保持加热,在高温硫化时,时间在1min-15s左右,由于其时间短,对于生产影响不明显,但是对于低温长时间硫化时,在硫化期间,这个硫化机将会被长时间占用,这就导致车间内的硫化机利用率低下,生产效率低;为此,本实施方式与实施例一的区别在于:压缩装置包括压缩平台10、模具40、第一压缩机构20、第二压缩机构50和同步压缩组件30,模具40放置于压缩平台10上,模具40包括模框41、上模板42以及下模板43,模框41、上模板42以及下模板43围合出密封圈容置空间44,同步压缩组件30包括第一缸体31和第一活塞32,第一活塞32与所述第一缸体31底部围合出第一容置空间34,第一缸体31底部与第一模板42接触,第一缸体31上固定连接有第一接头33,第一接头33与第一容置空间34连通,第一压缩机构的输出端211向第一活塞32施加一趋势力,迫使第一活塞32朝向压缩第一容置空间34的方向移动,同时带动上模板42向模框41内移动;第二压缩机构50包括第二缸体51、第二活塞52以及第二活塞杆53,第二活塞52与第二缸体51底部围合出第二容置空间55,第二活塞杆53固设于第二活塞52上背离第二容置空间55所在侧,第二活塞杆53端部与第二模板43接触,第二缸体51固设有第二接头54,第二接头54与第二溶质空间55连通,一管路将第二接头54和第一接头33向连通;第一容置空间33内填充有压缩介质,在第一活塞32将第一容置空间33压缩时,压缩介质经由管路进入第二容置空间55内,迫使第二活塞52向远离第二缸体51底部的方向移动,借助第二活塞杆53带动下模框43向模框41内移动,由此上模板42和下模板43同步动作将密封圈容置空间44压缩。由此实现在压缩结束后,第一压缩机构20和第二压缩机构50能够和模具40分离,从而实现模具可以在压缩成型后移出压缩装置,那么压缩装置便可以进行下一个模具的压缩,提高生产效率和机台的利用率。

进一步的,为了使在第一压缩机构和第二压缩机构的压力撤去后,上模板和下模板仍然能够保持压缩,本实施方式优选还包括固定销46,模框41、上模板42以及下模板43的侧面开设由于穿设固定销46的通道411/421/431/,在上模板42和下模板43被压缩到设定压缩位置时,固定销46可穿入通道内,从而使上模板42以及下模板43保持当前位置;那么在硫化处理后,由于密封圈有一定的弹性,那么就可以比较容易的将固定销46取出,同时也更容易是密封圈和模具分离。

作为本实施方式的进一步优选,压缩装置包括以下操作步骤:

步骤一、将金属骨架放入下模板的模腔:将下模框密封圈容置空间43密封圈容置空间先放置在压缩平台密封圈容置空间10密封圈容置空间上,将模框密封圈容置空间41密封圈容置空间与下模框密封圈容置空间43密封圈容置空间对中后放置于压缩平台密封圈容置空间10密封圈容置空间上,将将金属骨架放入下模板的模腔内,并向模腔内加入橡胶材料,将上模板密封圈容置空间42密封圈容置空间与模框密封圈容置空间41密封圈容置空间对中后将二者装配;

步骤二、压缩:控制第一压缩机构密封圈容置空间20密封圈容置空间带动第一活塞密封圈容置空间32密封圈容置空间将第一容置空间密封圈容置空间34密封圈容置空间压缩,带动上模板密封圈容置空间42密封圈容置空间下移,同时第一容置空间密封圈容置空间34密封圈容置空间内的压缩介质受压进入第二容置空间使得第二活塞密封圈容置空间52密封圈容置空间带动第二活塞杆密封圈容置空间53密封圈容置空间上移,进而带动下模板密封圈容置空间43密封圈容置空间上移,从而上模板和下模板将密封圈容置空间内的橡胶压缩;硫化机开始加热;

步骤三、压缩定型:上模板密封圈容置空间42密封圈容置空间和下模板密封圈容置空间43密封圈容置空间将密封圈容置空间密封圈容置空间44密封圈容置空间内的橡胶材料压缩到设定尺寸后,将固定销插入通孔内,使得上模板密封圈容置空间42密封圈容置空间和下模板密封圈容置空间43密封圈容置空间保持当前位置;

步骤四、移出模具密封圈容置空间40密封圈容置空间:控制第一压缩机构密封圈容置空间20密封圈容置空间的输出端缩回,在缩回的同时第三接头密封圈容置空间56密封圈容置空间通入具有压力的压缩介质,使得第二缸体密封圈容置空间51密封圈容置空间的底部向所述第二活塞密封圈容置空间52密封圈容置空间靠近,与此同时,第二容置空间密封圈容置空间55密封圈容置空间的体积被压缩,所述第二容置空间密封圈容置空间55密封圈容置空间内的压缩介质返回至第一容置空间密封圈容置空间34密封圈容置空间内,进而第一活塞密封圈容置空间32密封圈容置空间向第一缸体密封圈容置空间31密封圈容置空间顶部移动,此时整个模具被第一压缩机构密封圈容置空间20密封圈容置空间和第二压缩机构密封圈容置空间50密封圈容置空间释放,可以自由移动,第一压缩机构密封圈容置空间20密封圈容置空间和第二压缩机构密封圈容置空间50密封圈容置空间可以对下一个模具密封圈容置空间40密封圈容置空间进行压缩成型;

步骤五、继续加热:将压缩后的模具密封圈容置空间40密封圈容置空间转移至保温炉内进行保温,保温到设定时长后将模具由保温炉内移出,取下固定销密封圈容置空间46密封圈容置空间,并可以将上模板密封圈容置空间42密封圈容置空间、下模板密封圈容置空间43密封圈容置空间以及密封圈取出。

通过本实施方式的技术方案,使得在经过硫化机压缩后的模具能够与硫化机进行分离,从而转移到另一个保温炉内进行保温,一方面满足在加热的同时继续保持足够的压力,另一方面,解放了硫化机,那么单位时间内硫化机能够压缩硫化的密封圈数量就会更多,解决了背景技术中存在的问题,提高了生产效率和机台利用率。

上述实施例仅为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

- 一种高铁用高强度、高韧性密封圈的生产工艺

- 一种高强度高韧性高铁刹车闸片的生产工艺