一种交流信号转接器及含有其的智能电磁脉冲阀

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及脉冲阀技术领域,尤其涉及一种交流信号转接器及含有其的智能电磁脉冲阀。

背景技术

电磁脉冲阀包括直角式电磁脉冲阀、淹没式电磁脉冲阀或直通式电磁脉冲阀,以淹没式电磁脉冲阀100为例,如图1所示,淹没式电磁脉冲阀100是脉冲喷吹袋式除尘器清灰气源的发生装置,其与远端的脉冲喷吹控制仪组成清灰喷吹系统。淹没式电磁脉冲阀100外侧套有分气箱200,淹没式电磁脉冲阀100与连接管的一端连接,连接管的另一端穿过分气箱200与喷吹管400的一端连接,喷吹管400的另一端穿过除尘器箱体600,喷吹管400与除尘器箱体600之间通过箱壁连接器700连接。喷吹管400的底部设有多个喷嘴1000,每个喷嘴1000的正下方分别设有一个滤袋300,图1中左侧的箭头为含尘气体的进入方向,右侧的箭头为净化气体的出去方向。电磁脉冲阀受远端的脉冲喷吹控制仪输出电信号控制,喷吹压缩气体对滤袋进行清灰,剥离滤袋迎尘面聚集的粉尘,使除尘器在设定的阻力范围内运行,使排放气体中的颗粒达到环境保护的标准。

现有淹没式电磁脉冲阀100的结构如图2、图3所示,主要由阀盖119、阀体118、主膜片101组成。阀盖119、主膜片101与阀体 118用第一螺栓116固定,并由阀体118上的凸缘用第二螺栓117与分气箱(气包)200固定,输出口109与阀体118相连。主膜片101 与阀体118之间通过第三压缩弹簧115连接,副膜片104与阀体118 之间通过第二压缩弹簧114连接,衔铁110的外侧套有第一压缩弹簧 113。

淹没式电磁脉冲阀100的工作原理如图2所示:主膜片101把电磁脉冲阀的大气腔分为第一前气室102和第一后气室103,副膜片104 把小气腔分为第二前气室105和第二后气室106,当电磁脉冲阀与分气箱200连接后,压缩气体(图2、3中箭头方向为压缩气体的流动方向)通过第一节流孔107和第二节流孔108分别进入第一后气室 103和第二后气室106,由于第二放气孔111、第一放气孔112都被封堵,第一后气室103的压力使主膜片101紧贴输出口109,淹没式电磁脉冲阀100处于“关闭”状态。

远端的脉冲喷吹控制仪的电信号给线圈,使淹没式电磁脉冲阀的衔铁110移动,第二放气孔111被打开,第二后气室106迅速失压,副膜片104后移,第一放气孔112被打开,第一后气室103迅速失压,第一前气室102的压力使主膜片101后移,压缩气体通过输出口109喷吹,淹没式电磁脉冲阀100处于“开启”状态,如图3所示。

脉冲喷吹控制仪的电信号消失,淹没式电磁脉冲阀的衔铁110复位,第二放气孔111封堵,副膜片104前移,第一放气孔112被封堵,第一后气室103压力升高,使主膜片101紧贴输出口109,淹没式电磁脉冲阀100处于“关闭”状态,如图2所示。

但本申请发明人在实现本发明技术方案的过程中发现:现有技术中,脉冲喷吹控制仪通过接线端与电磁脉冲阀通信连接,并发送控制信号单向控制电磁脉冲阀,由于发出的控制信号在被电磁脉冲阀接收前的传输过程中可能会存在变形,而现有技术中由于不允许破坏原有控制系统(包括脉冲喷吹控制仪、接线端),控制系统无法直接采集控制信号,使得控制系统无法获知该控制信号在传输过程中的状态,不能及时修正控制信号,从而影响电磁脉冲阀的控制精度。

因此,上述现有技术至少存在如下技术问题:现有技术中电磁脉冲阀的控制系统无法直接采集控制信号,从而影响控制准确度。

发明内容

本申请实施例通过提供一种交流信号转接器及含有其的智能电磁脉冲阀,解决了现有技术中电磁脉冲阀的控制系统无法直接采集控制信号,从而影响控制准确度的技术问题。

为解决上述技术问题,第一方面,本申请实施例提供了一种交流信号转接器,所述交流信号转接器包括:

脉冲阀控制电路,用于与电磁脉冲阀的线圈相连;

控制信号接线端,输入端用于连接所述电磁脉冲阀的控制设备,输出端与所述脉冲阀控制电路通过导线相连;

采集器接线端,输入端与所述导线相连,输出端用于与数据采集器相连;

所述控制信号接线端接收来自所述控制设备发送的交流控制信号,并传输给所述脉冲阀控制电路,所述脉冲阀控制电路接收所述交流控制信号,并基于所述交流控制信号控制所述线圈,从而控制所述电磁脉冲阀;所述采集器接线端接收所述交流控制信号并发送给所述数据采集器。

进一步的,所述采集器接线端通过具有信号采集或转换功能的信号采集元件与所述导线信号相连。

进一步的,所述信号采集元件是电流互感器或电压互感器,所述采集器接线端通过所述电流互感器或所述电压互感器与所述导线信号相连。

进一步的,所述交流信号转接器还包括:

信号调理模块,所述信号调理模块一端与所述采集器接线端相连,另一端与所述信号采集元件相连。

进一步的,所述信号调理模块包括信号转换器。

进一步的,所述控制设备发出的所述交流控制信号是AC220V信号;所述采集器接线端上输送的信号是DC24V的信号。

进一步的,所述控制设备是PLC控制器、DCS控制系统或脉冲控制仪。

进一步的,所述脉冲阀控制电路包括线圈驱动电路,所述线圈驱动电路与所述线圈相连。

第二方面,本申请实施例还提供了一种智能电磁脉冲阀,所述智能电磁脉冲阀包括:

电磁脉冲阀,所述电磁脉冲阀包括所述线圈;

所述的交流信号转接器,所述交流信号转接器固定连接在所述电磁脉冲阀上,且所述交流信号转接器的所述脉冲阀控制电路与所述线圈相连。

进一步的,所述交流信号转接器固定设置在所述线圈的一侧,且所述交流信号转接器的所述脉冲阀控制电路与所述线圈的接线端通信相连;

所述控制信号接线端与所述控制设备相连,所述采集器接线端与所述数据采集器相连。

本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

(1)本申请实施例所述的交流信号转接器通过设置所述控制信号接线端和所述脉冲阀控制电路来连接所述控制设备和电磁脉冲阀,从而保留所述控制设备对所述电磁脉冲阀的原有控制,同时通过设置所述采集器接线端来获取传输过程中的所述交流控制信号并发送给所述数据采集器,使得所述控制设备可实时获知所述控制设备发出的交流控制信号在传输过程中的状态,从而所述控制设备可以动态调整下一次发出的同种所述交流控制信号,以提高电磁脉冲阀的控制精度。所以,所述交流信号转接器不仅不破坏原有的控制设备对所述电磁脉冲阀的控制,同时可以采集所述控制信号,有效解决了现有技术中电磁脉冲阀的控制系统无法直接采集控制信号,从而影响控制准确度的技术问题,实现了有利于精确控制所述电磁脉冲阀的有益效果。

(2)控制信号一般是波长为80~120mm的AC 220V信号,无法直接采集,由于所述交流信号转接器800设置有所述信号调理模块 850,使得控制信号经过所述交流信号转接器800后可以直接采集,实用性强。

(3)本申请实施例所述智能电磁脉冲阀上设有所述交流信号转接器,使得所述智能电磁脉冲阀不仅不破坏原有的控制设备对所述电磁脉冲阀的控制,同时可以采集所述控制信号,有效解决了现有技术中电磁脉冲阀的控制系统无法直接采集控制信号,从而影响控制准确度的技术问题,实现了所述电磁脉冲阀控制精确的有益效果。

附图说明

图1是现有技术中脉冲喷吹袋式除尘器的结构示意图;

图2是现有技术中淹没式电磁脉冲阀的结构示意图(关闭);

图3是现有技术中淹没式电磁脉冲阀的结构示意图(开启);

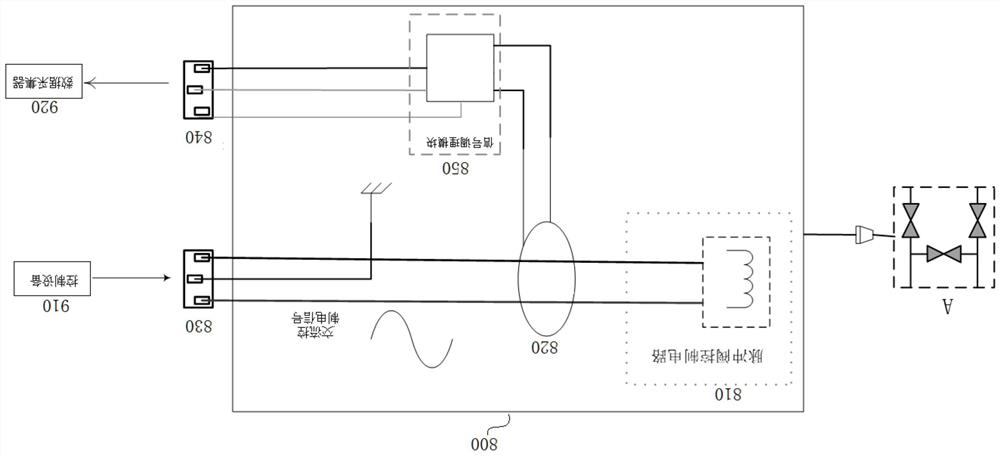

图4是本申请一实施例中一种交流信号转接器的结构示意图;

图5是本申请一实施例中一种智能电磁脉冲阀的结构示意图。

具体实施方式

本申请实施例通过提供一种交流信号转接器及含有其的智能电磁脉冲阀,解决了现有技术中电磁脉冲阀的控制系统无法直接采集控制信号,从而影响控制准确度的技术问题。

为了解决上述技术问题,本申请提供的技术方案总体思路如下:

所述的交流信号转接器通过设置所述控制信号接线端和所述脉冲阀控制电路来连接所述控制设备和电磁脉冲阀,从而保留所述控制设备对所述电磁脉冲阀的原有控制;

同时,通过设置所述采集器接线端来连接所述数据采集器,获取传输过程中的所述交流控制信号并发送给所述数据采集器,使得所述控制设备可实时获知所述控制设备发出的交流控制信号在传输过程中的状态,从而所述控制设备可以动态调整下一次发出的同种所述交流控制信号,以提高电磁脉冲阀的控制精度;

所以,所述交流信号转接器不仅不破坏原有的控制设备对所述电磁脉冲阀的控制,同时可以采集所述控制信号,有效解决了现有技术中电磁脉冲阀的控制系统无法直接采集控制信号,从而影响控制准确度的技术问题,实现了有利于精确控制所述电磁脉冲阀的有益效果。

另外,控制信号一般是波长为80~120mm的AC 220V信号,无法直接采集,由于所述交流信号转接器设置有所述信号调理模块,使得控制信号经过所述交流信号转接器后可以直接采集,实用性强。

为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

实施例一

图4是本申请一实施例中一种交流信号转接器的结构示意图,如图4所示,所述交流信号转接器800包括脉冲阀控制电路810、控制信号接线端830和采集器接线端840。

所述脉冲阀控制电路810用于与电磁脉冲阀A的线圈相连。所述控制信号接线端830的输入端用于连接所述电磁脉冲阀A的控制设备910,所述控制信号接线端830的输出端与所述脉冲阀控制电路810通过导线相连。

所述控制信号接线端830接收来自所述控制设备910发送的交流控制信号,并传输给所述脉冲阀控制电路810,所述脉冲阀控制电路 810接收所述交流控制信号,并基于所述交流控制信号控制所述线圈的电信号的通断,从而控制所述电磁脉冲阀A的开闭、脉冲宽度和脉冲周期。

所述采集器接线端840的输入端与所述导线相连,所述采集器接线端840的输出端用于与数据采集器920相连。

所述采集器接线端840获取传输过程中的所述交流控制信号并生成对比信号发送给所述数据采集器920。所述数据采集器920接收来自所述采集器接线端840的对比信号并发送给所述控制设备910,所述控制设备910基于所述对比信号和所述控制设备910发送的交流控制信号的差异修正下一次发送的同种交流控制信号,从而提高所述电磁脉冲阀A的控制精度。

本申请实施例所述的交流信号转接器800通过设置所述控制信号接线端830和所述脉冲阀控制电路810来连接所述控制设备和电磁脉冲阀A,从而保留所述控制设备对所述电磁脉冲阀A的原有控制,同时通过设置所述采集器接线端840来获取传输过程中的所述交流控制信号并发送给所述数据采集器920,使得所述控制设备910可实时获知所述控制设备910发出的交流控制信号在传输过程中的状态,从而所述控制设备910可以动态调整下一次发出的同种所述交流控制信号,以提高电磁脉冲阀的控制精度。

所以,所述交流信号转接器800不仅不破坏原有的控制设备910 对所述电磁脉冲阀A的控制,同时可以采集所述控制信号,有效解决了现有技术中电磁脉冲阀的控制系统无法直接采集控制信号,从而影响控制准确度的技术问题,实现了有利于精确控制所述电磁脉冲阀的有益效果。

在本申请一实施例中,所述采集器接线端840通过电流互感器 220、电压互感器或其他等效功能的元器件或模块与所述导线信号相连。

在本申请一实施例中,所述交流信号转接器800还包括信号调理模块850,所述信号调理模块850的输出端与所述采集器接线端840 相连,输入端与所述电流互感器820或电压互感器相连,且所述信号调理模块包括信号转换器,从而将所述电流互感器820或电压互感器采集到的交流控制信号转换成所述数据采集器920能接收的信号。

具体的,在本实施例中,所述控制设备910发出的交流控制信号是AC220V(交流220V)信号。所述采集器接线端840上传输的信号是DC24V(直流24V)的信号,所述数据采集器920接收DC24V 信号,所述信号转换器需将采集到的交流控制信号转换成DC24V的信号供所述数据采集器920接收。

具体的,控制信号一般是波长为80~120mm的AC 220V信号,无法直接采集,由于所述交流信号转接器800设置有所述信号调理模块850,使得控制信号经过所述交流信号转接器800后可以直接采集,实用性强。

在本申请一实施例中,所述控制设备910是PLC控制器、DCS 控制系统或脉冲控制仪。

在本申请一实施例中,所述脉冲阀控制电路810包括线圈驱动电路,所述线圈驱动电路与所述线圈相连,以基于所接收到的所述交流控制信号控制所述线圈。

实施例二

基于与前述实施例中一种交流信号转接器同样的发明构思,本发明还提供一种含有该交流信号转接器的智能电磁脉冲阀,所述智能电磁脉冲阀包括电磁脉冲阀A和所述交流信号转接器800。

所述电磁脉冲阀A可以是直角式电磁脉冲阀1000、淹没式电磁脉冲阀100或直通式电磁脉冲阀。

图5是直角式电磁脉冲阀1000与交流信号转接器800安装配合示意图,如图5所示,所述交流信号转接器800通过机械结构(螺栓、螺钉等)直接固定连接在所述直角式电磁脉冲阀1000上,且所述交流信号转接器800的所述脉冲阀控制电路810与所述线圈的接线端1001相连;且所述交流信号转接器800固定设置在所述线圈的接线端1001的一侧。

所述控制信号接线端830与所述控制设备910相连,所述采集器接线端840与所述数据采集器920相连。

本申请实施例所述智能电磁脉冲阀上设有所述交流信号转接器 800,通过所述交流信号转接器800与控制设备910连接。所述的交流信号转接器800设置有所述控制信号接线端830和所述脉冲阀控制电路810来连接所述控制设备和电磁脉冲阀A,从而保留所述控制设备对所述电磁脉冲阀A的原有控制,同时通过设置所述采集器接线端840来获取传输过程中的所述交流控制信号并发送给所述数据采集器920,使得所述控制设备910可实时获知所述控制设备910发出的交流控制信号在传输过程中的状态,从而所述控制设备910可以动态调整下一次发出的同种所述交流控制信号,以提高电磁脉冲阀的控制精度。所以,所述智能电磁脉冲阀不仅不破坏原有的控制设备对所述电磁脉冲阀A的控制,同时可以采集所述控制信号,有效解决了现有技术中电磁脉冲阀的控制系统无法直接采集控制信号,从而影响控制准确度的技术问题,实现了所述电磁脉冲阀控制精确的有益效果。

前述图1实施例一中的一种交流信号转接器的各种变化方式和具体实例同样适用于本实施例的一种智能电磁脉冲阀,通过前述对一种交流信号转接器的详细描述,本领域技术人员可以清楚的知道本实施例中一种智能电磁脉冲阀的实施方法,所以为了说明书的简洁,在此不再详述。

本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

(1)本申请实施例所述的交流信号转接器800通过设置所述控制信号接线端830和所述脉冲阀控制电路810来连接所述控制设备和电磁脉冲阀A,从而保留所述控制设备对所述电磁脉冲阀A的原有控制,同时通过设置所述采集器接线端840来获取传输过程中的所述交流控制信号并发送给所述数据采集器920,使得所述控制设备910 可实时获知所述控制设备910发出的交流控制信号在传输过程中的状态,从而所述控制设备910可以动态调整下一次发出的同种所述交流控制信号,以提高电磁脉冲阀的控制精度。所以,所述交流信号转接器800不仅不破坏原有的控制设备对所述电磁脉冲阀A的控制,同时可以采集所述控制信号,有效解决了现有技术中电磁脉冲阀的控制系统无法直接采集控制信号,从而影响控制准确度的技术问题,实现了有利于精确控制所述电磁脉冲阀的有益效果。

(2)控制信号一般是波长为80~120mm的AC 220V信号,无法直接采集,由于所述交流信号转接器800设置有所述信号调理模块 850,使得控制信号经过所述交流信号转接器800后可以直接采集,实用性强。

(3)本申请实施例所述智能电磁脉冲阀上设有所述交流信号转接器800,使得所述智能电磁脉冲阀不仅不破坏原有的控制设备对所述电磁脉冲阀A的控制,同时可以采集所述控制信号,有效解决了现有技术中电磁脉冲阀的控制系统无法直接采集控制信号,从而影响控制准确度的技术问题,实现了所述电磁脉冲阀控制精确的有益效果。

应当理解的是,虽然在这里可能使用量术语“第一”、“第二”等等来描述各个单元,但是这些单元不应当受这些术语限制。使用这些术语仅仅是为了将一个单元与另一个单元进行区分。举例来说,在不背离示例性实施例的范围的情况下,第一单元可以被称为第二单元,并且类似地第二单元可以被称为第一单元。

在本说明书中提到或者可能提到的外、中间、内等方位用语是相对于各附图中所示的构造进行定义的,它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

以上所述,仅为本申请的较佳实施例,并非对本申请任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本申请方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本申请的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本申请的等效实施例;同时,凡依据本申请的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本申请的技术方案的范围内。

- 一种带反馈的交流信号转接器及含有其的智能电磁脉冲阀

- 交流信号转接器及含有其的智能电磁脉冲阀