一种适用于腐蚀箔的水洗热处理自动控制系统

文献发布时间:2023-06-19 12:13:22

技术领域

本发明属于电气自动化控制领域,具体涉及一种适用于腐蚀箔的水洗热处理自动控制系统。

背景技术

在腐蚀箔生产过程中,需要经过一系列电化学腐蚀,才能将原材料铝箔变为腐蚀箔。在腐蚀箔生产的最后,需要经过水洗和热处理工序,水洗的作用是,清洗掉腐蚀箔在前道工序中,表面所沾染的氯离子和油污,热处理工序则是用于烘干腐蚀箔表面的水分,并且通过高温实现对腐蚀箔的淬火,加速腐蚀箔表面氧化层的形成以及提升表面强度。水洗工序是腐蚀箔通过一个装满纯水的水洗槽,经过生产与试验论证,当纯水处于50~60℃的温度时,比较容易清洗掉腐蚀箔表面的氯离子和油污,为使纯水达到预设温度,需要单独设计温控系统,使用换热器和循环泵反复循环水洗槽内纯水,利用蒸汽升温、冷却水降温,使纯水达到工艺要求,该方案运营成本较高,且水洗槽容积较小,单独设计温控系统较为浪费。热处理工序是腐蚀箔经水洗工序后,通过一个水平放置的热处理炉,热处理炉内部有加热管,通过加热管发出的高温,实现烘干和淬火效果,热处理工序温度要求在160℃以上。由于热处理炉长度一般超过2米,通常只会在热处理炉进出口处安装一根鼠笼辊,在热处理炉内部没有任何固定辊,所以腐蚀箔在通过热处理炉的过程中,难以平整通过,影响烘干和淬火效果,若在热处理炉内部安装固定辊,固定辊材质必须耐高温,且必须安全可靠,普通材质难以满足要求。

发明内容

本发明的目的在于克服以上不足之处,提供一种能够提升热处理效果、降低温控能耗、且易于实现的适用于腐蚀箔的水洗热处理自动控制系统。

本发明的目的通过以下技术方案来实现:

一种适用于腐蚀箔的水洗热处理自动控制系统,包括腐蚀箔,用于清洗腐蚀箔的水洗系统,以及用于处理清洗后腐蚀箔的热处理系统;所述水洗系统包括水洗槽;所述热处理系统包括成对设置的陶瓷辊,腐蚀箔从两陶瓷辊间隙处通过,所述陶瓷辊中心设置通水孔;还包括热水回用系统,该热水回用系统包括耐高温水管,热水阀门水泵系统,水洗系统通过耐高温水管以及热水阀门水泵系统与陶瓷棍的通水孔形成流通回路。

更进一步地,所述的适用于腐蚀箔的水洗热处理自动控制系统,还包括纯水添加系统,该纯水回用系统通过耐高温水管以及纯水阀门水泵系统,与热水回用系统连接。

更进一步地,所述的适用于腐蚀箔的水洗热处理自动控制系统,所述纯水添加系统还包括温度检测控制装置,所述温度检测控制装置包括温度检测变送器,温度控制器,温度检测变送器与温度控制器电性连接,温度检测变送器用于采集水洗槽内部温度,所述温度控制器与纯水阀门水泵系统电性连接。

更进一步地,所述的适用于腐蚀箔的水洗热处理自动控制系统,所述热水阀门水泵系统包括溢流手动阀门、水泵、热水手动添加阀门;纯水阀门水泵系统包括纯水自动添加阀门;所述溢流手动阀门前安装有液位开关,水洗槽内的液位若低于液位开关,则强制关闭水泵。

更进一步地,所述的适用于腐蚀箔的水洗热处理自动控制系统,所述陶瓷辊有4根,每根陶瓷辊两端各有一个滚珠轴承,滚珠轴承固定设置于热处理炉外壁,陶瓷辊每两根为一组,每组陶瓷辊安装在同一垂直平面上,且两根陶瓷辊辊体表面紧贴设置。

更进一步地,所述的适用于腐蚀箔的水洗热处理自动控制系统,所述热处理系统,还包括热处理炉,热处理炉内部的顶端和底端分别安装有多根加热管,热处理炉内部加热温度低于200℃;所述水洗槽内部水洗介质为纯水,纯水温度为50℃~60℃。

更进一步地,所述的适用于腐蚀箔的水洗热处理自动控制系统,所述水洗系统包括水洗槽、进槽顶辊、出槽顶辊、底辊;还包括不锈钢鼠笼辊,所述出槽顶辊、鼠笼辊、与每组陶瓷辊中心线位于同一水平面上。

更进一步地,所述的适用于腐蚀箔的水洗热处理自动控制系统,还包括纯水下排系统,所述纯水下排系统包括自动下排阀门、液位检测变送器、液位控制器;所述纯水下排系统,是通过耐高温水管,将水洗槽和自动下排阀门连接在一起,其中液位检测变送器用于采集水洗槽内部液位,并与液位控制器电性连接,所述液位控制器与自动下排阀门电性连接。

更进一步地,所述的适用于腐蚀箔的水洗热处理自动控制系统,所述纯水添加系统使用负反馈闭环调节模式,其闭环控制传递函数为:

更进一步地,所述的适用于腐蚀箔的水洗热处理自动控制系统,所述纯水下排系统使用负反馈闭环调节模式,其闭环控制传递函数为:

综上所述,本发明与现有技术相比具有以下优点:

利用热水回用系统与纯水添加系统,循环利用热处理的热量,使得水温达到水洗工艺的要求;并不需要单独设计温控系统,使得运营成本降低,大大节约了资源;

并同时提升腐蚀箔热处理效果,降低水洗加热能耗和用水单耗;

显著改善腐蚀箔表面平整度。

附图说明

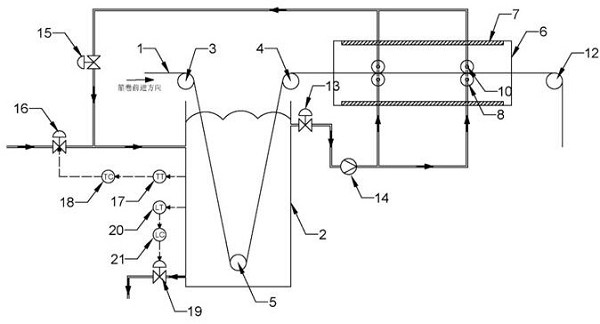

图1是本发明的流程示意图;

图2是本发明的热处理炉结构示意图;

图中标号:1-腐蚀箔;2-水洗槽;3-进槽顶辊;4-出槽顶辊;5-底辊;6-热处理炉;7-加热管;8-陶瓷辊;9-陶瓷辊中心轴;10-通水孔;11-滚珠轴承;12-鼠笼辊;13-溢流手动阀门;14-水泵;15-热水手动添加阀门;16-纯水自动添加阀门;17-温度检测变送器;18-温度控制器;19-自动下排阀门;20-液位检测变送器;21-液位控制器。

具体实施方式

为了加深对本发明的理解,下面将结合实施例和附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

如图1、2所示的一种适用于腐蚀箔的水洗热处理自动控制系统的一种实施方式,包括腐蚀箔1、水洗槽2、热处理炉6、陶瓷辊8、鼠笼辊12、热水回用系统、纯水添加系统、纯水下排系统。所述水洗槽2包括水洗槽2、进槽顶辊3、出槽顶辊4、底辊5,所述热处理炉6包括热处理炉6、加热管7,所述陶瓷辊8包括陶瓷辊8、陶瓷辊中心轴9、通水孔10、滚珠轴承11,所述热水回用系统包括溢流手动阀门13、水泵14、热水手动添加阀门15,所述纯水添加系统包括纯水自动添加阀门16、温度检测变送器17、温度控制器18,所述纯水下排系统包括自动下排阀门19、液位检测变送器20、液位控制器21,所述水洗槽2内部水洗介质为纯水,纯水温度一般为50℃~60℃,进槽顶辊3、出槽顶辊4、底辊5材质为聚丙烯塑料,所述热处理炉6内部的顶端和底端分别安装有多根加热管7,热处理炉6内部加热温度一般低于200℃,所述陶瓷辊8共有4根,每根陶瓷辊8两端各有一个滚珠轴承11,滚珠轴承11固定安装在热处理炉6外壁上,陶瓷辊8每两根为一组,每组陶瓷辊8安装在同一垂直平面上,且两根陶瓷辊8辊体表面紧贴在一起,腐蚀箔1从两组陶瓷辊8中心间隙处通过,所述鼠笼辊12为不锈钢材质,所述热水回用系统,是通过耐高温水管,将水洗槽2、溢流手动阀门13、水泵14、陶瓷辊中心轴9中心的通水孔10、热水手动添加阀门15连接在一起,其中陶瓷辊中心轴9中心的通水孔10是从其中一端进水、从另一端出水,陶瓷辊8辊体内部为空心结构,所述纯水添加系统,是通过耐高温水管,将水洗槽2、纯水自动添加阀门16和热水手动添加阀门15连接在一起,其中温度检测变送器17用于采集水洗槽2内部温度,并与温度控制器18电性连接,所述温度控制器18与纯水自动添加阀门16电性连接,所述纯水添加系统使用负反馈闭环调节模式,其闭环控制传递函数为:

使用原理:如图1所示,腐蚀箔1依次通过进槽顶辊3、底辊5、出槽顶辊4后,完成水洗工序。之后再通过内部由两组陶瓷辊8组成的热处理炉6,最终经热处理炉6出口处的鼠笼辊12,完成热处理工序。热处理炉6内部的两组陶瓷辊8,可使得腐蚀箔1平整通过热处理炉6,提升腐蚀箔1的热处理效果和表面平整度。陶瓷辊8辊体内部为空心结构,在实际运行过程中,通过开启水洗槽2上方的溢流手动阀门13,经水泵14抽取后,将水洗槽2中的纯水,通过陶瓷辊中心轴9的一端通水孔10,流入陶瓷辊8内部,并由另一端的通水孔10流出,该过程不仅起到给陶瓷辊8降温的作用,而且还使纯水升温。升温后的纯水经耐高温管道后,流经热水手动添加阀门15,与纯水自动添加阀门16流入的常温纯水混合后,经管道再流入水洗槽2中,混合后的纯水水温由纯水添加系统控制,该控制系统实时检测水洗槽2内的槽液温度,通过负反馈闭环调节纯水自动添加阀门16的开度,确保进水温度满足水洗槽2的工艺要求。热水回用系统将热处理炉6的热量用于给水洗槽2升温,同时还将水洗槽2内的溢流纯水加热后回流至水洗槽2内,大幅减少了加热能耗和用水单耗。为保证水洗槽2的液位不会漫出槽口,在水洗槽2底部安装有自动下排阀门19,通过纯水下排系统控制,该控制系统实时检测水洗槽2内的液位,通过负反馈闭环调节自动下排阀门19的开度,确保槽液液位满足正常使用要求。

本发明中所述的纯水添加系统,使用了负反馈闭环调节模式,经试验和生产论证,其闭环控制传递函数适宜为:

采用本发明所述的一种适用于腐蚀箔的水洗热处理自动控制系统,提升腐蚀箔热处理效果,降低水洗加热能耗和用水单耗,显著改善腐蚀箔表面平整度。

- 一种适用于腐蚀箔的水洗热处理自动控制系统

- 一种适用于腐蚀箔的水洗热处理自动控制系统