层压膜和用于其的粘着剂

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及层压膜和用于层压方法以生产最终层压结构的粘着剂组合物。

背景技术

软包装工业一直在探索增加用于生产层压物的粘着剂的粘合强度的方法,所述层压物用于制造包装产品,以在包装和包装在由层压物制成的包装产品(如小袋或袋)中的产品的使用期限内维持最终包装产品的完整性。除粘着剂的粘合强度以外,当所包装的产品为化学侵蚀性产品时最终包装产品保持其完整性极为重要,所述化学侵蚀性产品可能侵蚀粘着剂导致粘合强度的下降和最终对包装系统的健全性产生不利影响。

迄今为止用作层压粘着剂的一些已知粘着剂(如“通用粘着剂系统”)具有低耐化学性,即粘着剂不具有足够耐化学性值以承受粘着剂的粘合强度的侵蚀连同使用所述粘着剂的层压结构的失效模式。对于用于包装化学侵蚀性产品的粘着剂系统,低耐化学性特性通常为非所需特征。在用于包装化学侵蚀性产品的层压方法中使用具有低耐化学性的粘着剂会引起严重加工问题和包装产品失效。举例来说,使用这些粘着剂的层压膜可在包装工艺期间破裂且可能造成产品缺失、损伤设备和延迟整个包装制造工艺。因此,提供具有高耐化学性特性的粘着剂对工业将是巨大益处。

然而,对于一些非化学侵蚀性包装产品/货物,如干谷物和其它干货,具有低耐化学性的通用粘着剂很好地用于包装这些货物,而不会损害粘着剂或包装的完整性。通用粘着剂向制造商提供成本相当高的高性能粘着剂的低成本替代品。因此,使用更低耐化学性粘着剂降低消费品的成本,并使消费者受益。

工业上所期望的是具有高耐化学性的通用粘着剂,其很好地用于包装化学侵蚀性货物而不会损害粘着剂或包装的完整性。因此,低成本替代性通用粘着剂可用于更广泛的应用范围。

发明内容

本发明可解决粘着剂的完整性问题,所述粘着剂在使用本发明的粘着剂进行的包装物品中的这些产品的包装工艺期间受与粘着剂接触的化学侵蚀性产品的侵蚀。

本发明提供(a)适当单层或多层膜结构与(b)不同官能化聚合物的适当聚合层压粘着剂组合物;其中粘着剂具有足够高耐化学性值以经受住粘着剂的粘合强度的下降并提供使用这些粘着剂的层压结构的完整性(例如无失效模式使得层压结构起作用且保持其预期用途的功能)的新颖组合。在层压工艺中使用上文组分(a)与(b)的组合可最小化或消除在包装物品中的这些产品的包装工艺期间受化学侵蚀性产品的侵蚀的粘着剂的完整性问题。有利地,在层压工艺中使用上文(a)膜结构与(b)层压粘着剂组合物的组合提供用于生产包装膜/包装物品的层压膜结构。这转而增强使用本发明的层压膜包装货物的整个工艺的可靠性。

根据本发明,一个实施例涉及膜与粘着剂的组合结构,其包含:(a)至少一个官能化膜层,其包括用作膜结构中的内部层压层的极性反应性基团聚烯烃层;和(b)存在于内部层的表面的至少一部分上且与之接触的层压粘着剂组合物;其中根据粘合强度,粘着剂组合物对层压膜的官能化内表面的耐化学性值自粘着剂的原始耐化学性值增加;和使用这些粘着剂的层压结构并不经受失效模式。

在另一实施例中,本发明涉及一种用于生产上文膜/粘着剂结构的方法。

在又一实施例中,本发明涉及一种层压物,其包含:(a)至少一个官能化膜层,其包括用作膜结构中的内部层压层的极性反应性基团聚烯烃层;(b)存在于内部层的表面的至少一部分上且与之接触的层压粘着剂组合物;其中粘着剂组合物的耐化学性值足够高以适用于与化学侵蚀性产品接触的层压结构;和(c)至少一个极性或非极性衬底;其中衬底的表面的至少一部分与粘着剂组合物接触。

在又一实施例中,本发明涉及一种用于生产上文层压物的方法。

在甚至又一实施例中,本发明涉及使用具有强粘合和高耐化学性值的粘着剂制成的包装制品。

附图说明

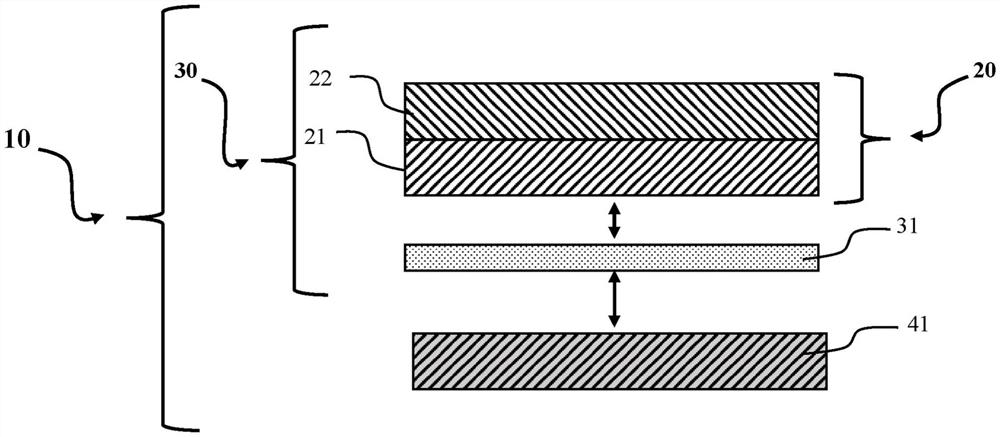

图1为展示本发明的多层膜结构的示意图。

图2为展示通用层压粘着剂ADCOTE

图3为展示通用层压粘着剂ADCOTE 331与各种不同聚乙烯调配物一起的生粘性值的另一图解条形图。

具体实施方式

“中等性能粘着剂”、“一般性能粘着剂”或“通用粘着剂”在本文中互换使用,且在本文中是指单组分聚氨基甲酸酯粘着剂或具有两种或更多种组分的聚氨基甲酸酯粘着剂,在粘着剂充分固化且恰当地涂覆于两个衬底膜之间后,如果两个膜之间的粘着剂经受高热应力条件(如热封(例如在180℃与220℃之间))和/或灭菌工艺;和/或当粘着剂与不同侵蚀性化学物质(例如酸、辛辣、表面活性剂、香精、醇、过氧化物)接触时,则粘着剂将在两个衬底膜结构中失去粘着性。

关于粘着剂组合物,“耐化学性”在本文中是指当涂覆于两个衬底膜之间的粘着剂经受侵蚀性化学物质中的一种或多种(在本文中也称为“化学侵蚀试剂”)时,粘着剂抵抗不同侵蚀性化学物质(例如酸、辛辣、表面活性剂、香精、醇、过氧化物)以免在两个衬底膜结构中失去粘着性的能力。可在将层压物暴露于化学侵蚀试剂之后通过测量用于层压物的粘着剂的粘合强度提供粘着剂的耐化学性值;和可根据粘合强度测试之后施加的粘着力和粘合强度测试之后层压结构的失效模式来测量对粘合强度的益处或损伤。在另一实施例中,可将层压结构的粘着剂粘合强度与也暴露于相同化学侵蚀试剂的参考或对照样品层压物的粘着剂粘合强度比较。

尽管粘着剂的耐化学性值可取决于各种因素,例如:(1)对照样品层压结构;(2)与粘着剂粘合在一起的膜的组成;和(3)用于测试层压物的化学侵蚀试剂的类型,但与对照样品层压物相比粘着剂粘合强度的增加(或减小)为耐化学性的优良指示。然而,为了更可靠地测定耐化学性,粘着剂的粘合强度值应附有层压结构的失效模式的描述。

失效模式可包含例如隧穿、分层、鼓泡或撕裂,如测试层压物的耐化学性之后由目测观察所确定。本文所用的耐化学性测试试图理解在使与粘着剂粘合的层压物经受侵蚀性化学测试之后(例如将乙醇放入10cm×10cm尺寸的小袋中,其中小袋由层压物制成)与粘着剂粘合的层压物的失效模式)。在48小时之后,测量所述层压结构的粘合强度且目测观察层压结构的失效模式。在一个优选实施例中,失效模式展示撕裂而非分层,或根本不存在失效;和施加于层压物的粘着力(试图使层压结构分层)可大于或等于200g-f/in。通过上文侵蚀性化学测试的层压结构,即具有可接受的耐化学性特性的层压结构为在粘合强度测试之后如通过施加粘着力所测量展现至少200g-f/in的粘合强度,且在粘合强度测试之后层压结构的失效模式为撕裂或无失效模式的层压结构。

一般来说,本发明的层压物包含至少两个膜和至少一种在两个膜中间的层压粘着剂以形成层压物。当对层压物进行分层测试时测量到上文所描述的大于或等于200g-f/in的粘着力,即,通过尝试使一个膜与另一膜分层而膜中间的粘着剂对抗分层来获得粘着力。第一膜为本文所公开的本发明的膜;和另一第二膜可为常规衬底,例如如本文所公开的PET、BOPP、metPET、metBOPP、BOPA等。因此,在一个优选实施例中,前述200g-f/in粘着力为分层测试中所测量的粘合强度且施加于第一与第二膜层之间;即,当层压物经受分层测试以试图使第一膜层与第二膜层分层而安置于层之间的粘着剂组合物对抗分层时,对于层压物来说应足够承受至少200g-f/in的测量粘着力的粘合强度。

关于粘着剂组合物,“生粘性”或“生粘合”在本文意指刚好在含有粘着剂的结构(例如膜/粘着剂/膜结构)通过层压机器的NIP部分(NIP为两个圆柱体之间的小接触:一个圆柱体由钢制成且另一圆柱体由橡胶制成)之后由粘着剂产生的初始粘合强度值。一般来说,粘着剂的较高分子量导致较高粘度,其转而导致较高生粘合。

关于粘着剂组合物,“粘合强度”在本文意指对抗膜层压结构的分层的力。粘合强度可与粘着剂组合物相关。举例来说,在双组分粘着剂中,粘着剂组合物的正确化学计量的选择可能至关重要。举例来说,富含聚酯的粘着剂将更牢固地粘附至极性膜,如铝箔、金属化膜、聚对苯二甲酸乙二酯、聚酰胺等。并且,举例来说,富含聚醚多醇的粘着剂将更牢固地粘附至非极性衬底,如聚乙烯、聚丙烯等。

关于粘着剂组合物,“主要为异氰酸酯基”或“主要为羟基”在本文意指存在于粘着剂系统中的活性或官能团。举例来说,异氰酸酯基为存在于双组分聚氨基甲酸酯粘着剂的部分A中的官能团/反应性基团;和双组分聚氨基甲酸酯粘着剂的部分B主要含有将与(部分A的)异氰酸酯基反应以形成粘着剂的羟基。在将部分A与部分B掺合在一起之后化学反应开始。

关于聚合物树脂,“官能化”在本文意指当将功能性(极性)基团化学结合至另一提供“另外的化学极性官能团”的极性或非极性聚合物链(例如聚乙烯或乙烯极性共聚物)中时。

本发明的一个广义实施例包含以下的膜结构:(a)至少一个官能化膜层,其包括用作膜结构中的内部层压层的极性反应性基团(即官能化聚合物化合物)聚烯烃层;和(b)存在于内部层的表面的至少一部分上且与之接触的层压粘着剂组合物;其中在对粘着剂进行耐化学性测试之后粘着剂组合物的耐化学性值大于在对粘着剂进行耐化学性测试之前粘着剂组合物的耐化学性值。

产生的与层压粘着剂组合物组合的膜结构可包含单层或多层膜结构。多层层压膜结构不限于任何特定层数;相应地在一个优选实施例中,膜结构的层的数目可包含例如使用共挤压工艺制成的1层至13层。举例来说,膜结构可在膜结构的任何层中包含一或多层的低密度聚乙烯(LDPE)、线性低密度聚乙烯(LLDPE)或LDPE/LLDPE的掺合物,其限制条件为至少膜结构的内部层压层包括本发明的极性反应性基团(官能化)聚烯烃层,组分(a)。

与膜结构组分(a)组合使用的层压粘着剂组合物组分(b)可包含(1)单组分粘着剂;或(2)以下的掺合物:(α)至少一种异氰酸酯组分;和(β)至少一种多元醇组分。本发明的层压粘着剂调配物或组合物的异氰酸酯组分(α)包含至少一种异氰酸酯化合物;且异氰酸酯为存在于粘着剂组合物中的主要化合物,即异氰酸酯组分(α)的浓度大于多元醇组分(β)的浓度。

举例来说,适用于本发明中的单组分粘着剂(例如ADCOTE 331)含有显著含量的异氰酸酯基。因此,根据本发明,按调配物中所有组分的总重量计用于本发明的调配物的异氰酸酯化合物组分(α)的浓度在一个实施例中一般可为例如0.5wt%至10wt%,在另一实施例中为1wt%至5wt%;且在又一实施例中为2wt%至3wt%。

主要含有异氰酸酯含量且适用于本发明的粘着剂的实例包含通用单组分粘着剂,如Adcote 331;和通用单组分粘着剂与其它任选的粘着剂的混合物。这些粘着剂有利地具有强耐化学性。

本发明的粘着剂调配物具有有利性质和益处。举例来说,在一个实施例中,与不含有为粘着剂组合物中的主要组分的异氰酸酯组分的其它粘着剂调配物相比,本发明的粘着剂具有耐化学性的提高。

本发明的粘着剂组合物的一个实施例包含通用粘着剂组合物,所述通用粘着剂组合物具有足以提供对抗与粘着剂和使用粘着剂的层压物接触的化学侵蚀性产品的保护的耐化学性。举例来说,粘着剂组合物可包含商购实施例,如Adcote 331(包括单组分的通用粘着剂)。粘着剂的耐化学性受其上涂覆有粘着剂的膜层的类型影响。举例来说,上文所描述的用作膜结构中的内部层的极性反应性基团(官能化)聚烯烃层组分(a)可确定最终粘着剂粘合、层压物和由层压物制成的物品是否将具有足够耐化学性以避免由产品接触粘着剂、层压物或物品而产生的化学侵蚀。在一个实施例中,用于构成膜结构的内部层的聚合物树脂调配物有利地具有高官能化含量,其可有益于增强耐化学性特性。举例来说,按总掺合物的重量计存在于可用作本发明的膜结构的内部层的聚乙烯(PE)调配物中的顺丁烯二酸酐含量在一个实施例中可在0.15wt%至1.5wt%范围内,在另一实施例中为0.5wt%至1.4wt%,且在再一实施例中为0.8wt%至1.2wt%。可与顺丁烯二酸酐组合适用于本发明的其它官能化乙烯共聚物可包含:例如乙烯共聚物,如乙烯乙酸乙烯酯(EVA)、丙烯酸乙烯乙酯(EEA)、乙烯丙烯酸(EAA)、乙烯丙烯酸甲酯(EMA)等;和其混合物。

对化学侵蚀性产品具有耐化学性的通用单组分粘着剂(例如ADCOTE 331粘着剂)可向使用粘着剂制成的层压物提供完整性,所述粘着剂可能与层压物和粘着剂接触。转而,由层压物制成的包装制品可在与化学侵蚀性产品接触时维持其完整性。尽管用于点心或粉末的包装并不始终需要耐化学性,但在需要足够耐化学性的应用中可有利地使用本发明的调配物因为本发明的粘着剂调配物展现出人意料的高耐化学性特性。本发明粘着剂组合物提供具有提高的耐化学性特性的产品;且因此,提供可用于许多先前不能使用这些层压物产品的应用的层压物产品。

一般来说,本发明的粘着剂组合物的耐化学性值(如上文所定义)可根据施加于层压结构的粘着力提供,所述粘着力试图在对层压物进行耐化学性测试和分层测试之后使层压结构分层。本发明的粘着剂组合物的耐化学性值在一个实施例中可为例如至少大于200g-f/in的粘合强度(例如如通过粘着力所测量),在另一实施例中大于300g-f/in,在再一实施例中大于400g-f/in,且在又一实施例中大于500g-f/in。在另一实施例中,粘着剂组合物的耐化学性值可为例如小于2,000g-f/in的粘合强度(例如如通过粘着力所测量),在再一实施例中小于1,000g-f/in,且在再一实施例中小于900g-f/in。在一般实施例中,粘着力可为自大于或等于200g-f/in直至2,000g-f/in。

确定粘合强度的粘着力提高(或减小)时应附有失效模式(如果存在)。如前述,“失效模式”可包含例如隧穿、分层、鼓泡或撕裂,如测试层压物之后由目测观察所确定。用本发明的粘着剂制成的层压结构的所观察到的失效模式可为撕裂而无其它目测失效模式;或根本不存在失效模式使得粘着剂和层压物可为本发明所接受。所观察到的任何其它层压物失效模式(例如隧穿、分层、鼓泡等)以及所测量的粘着剂的粘合强度并不符合本发明中可接受的耐化学性。

本发明的粘着剂组合物的另一实施例包含具有例如大于(>)0.772牛顿/厘米(N/cm)或200克力/英寸(g-f/in);在另一实施例中>1,158N/cm(300g-f/in);和在再一实施例中>1.544N/cm(400g-f/in)的高生粘粘着性值的层压粘着剂组合物。在甚至又一实施例中,粘着剂组合物的生粘粘着性值可在例如>0.772N/cm(200g-f/in)至1.93N/cm(500g-f/in)范围内。

层压膜层与本发明的粘着剂组合物接触的创新设计的一个益处为基于层压工艺之后层压层与粘着剂层之间的化学相互作用,粘着剂组合物具有(1)迅速发生生粘性且(2)更快的粘合强度发生。举例来说,当主要使用异氰酸酯产物形成粘着剂组合物时,就粘着剂的生粘合(即生粘值)来说,出乎意料地主要含有异氰酸酯产物的粘着剂比不含官能化树脂的粘着剂产物增加得更快。举例来说,具有较高官能化含量的粘着剂组合物,如经MAH接枝的共聚物(例如AMPLIFY

本发明的另一益处为设计一种在层压层中具有OH官能团的层压膜促进更佳瞬时粘着性,且消除滞后时间,所述滞后时间通常需要数小时或数天以允许在粘着剂固化之后粘着性累积。通过提供更佳瞬时粘着性和消除滞后时间,可实现显著减少整个转化工艺时间。当前,在涂覆层压粘着剂之后,在层压机可进行后续转化步骤(例如裁切步骤或第二层压步骤)之前层压机必须等待12小时与24小时之间。特定来说,12小时与24小时之间的长等待时间可能是由用于层压工艺在低至中等分子量(MW)粘着剂的低生粘性所致。

使用根据本发明所生产的膜(具有官能化层压表层)的又一益处为采集可能存在于无溶剂层压粘着剂中的残余未反应异氰酸酯预聚物。举例来说,当制备较差掺合比的异氰酸酯预聚物与多元醇时,作为低分子量组分的无溶剂粘着剂中的未反应异氰酸酯预聚物可容易地形成其迁移至膜热封层,并在未反应的异氰酸酯预聚物与外部水分接触时形成聚脲。层压物的热封层上的此聚脲形式并不容易熔化;且聚脲形式可为主要在无溶剂层压中的抗密封问题的原因。

一般来说,用于生产本发明的组合膜/粘着剂结构的方法包含以下步骤:

(i)提供(a)至少一个膜层,其包括用作膜结构中的内部层的极性反应性基团(官能化)聚烯烃层;

(ii)提供(b)具有足够耐化学性值的层压粘着剂组合物;和

(iii)将层压粘着剂组合物涂覆于所述内部层的表面的至少一部分以形成内部层与层压粘着剂组合物膜结构的组合。

制备膜结构的方法可包含本领域技术人员已知的任何层制备设备和方法,如共挤压方法和设备。

一般来说,层压物可包含:(a)至少一个膜层,其包括用作膜结构中的内部层的极性反应性基团(官能化)聚烯烃层;(b)存在于内部层的表面的至少一部分上且与之接触的层压粘着剂组合物;其中粘着剂组合物的耐化学性值为至少200g-f/in或更大的粘合强度;和(c)至少一个极性或非极性衬底;其中衬底的表面的至少一部分与粘着剂组合物接触。

参看图1,展示形成层压物的多个层,一般由数字10指示。如前述,一般指示为数字20的膜结构可为单层,例如膜结构仅包括可用作内部层和外部层两者的层21。在图1中所示的实施例中,膜结构20包含粘着于单独且不同的外部层22的内部层21。尽管图1中未展示,但本发明的另一实施例可包含包夹在内部层21与外部层22之间的任何多个层。如图1中所展示,将粘着剂层31涂覆至层21的内表面;和使衬底41与粘着剂层31接触以经由粘着剂31和内部层21将衬底粘附至膜结构20。可将层20、31和41压制和层压在一起以形成多层层压物10。

本发明的组合膜/粘着剂结构已在上文描述。一旦将粘着剂涂覆至膜层,可使衬底、组分(c)经由粘着剂侧面与膜/粘着剂结构接触。

适用于本发明中以生产层压物的衬底可为例如至少一个极性或非极性衬底。适用于接触上文所描述的膜/粘着剂组合的示例性极性衬底可包含聚对苯二甲酸乙二酯(PET)、双取向聚酰胺(BOPA)、金属化聚对苯二甲酸乙二酯(metPET)、金属化双取向聚丙烯(metBOPP)和铝箔。适用于接触上文膜/粘着剂组合的示例性非极性衬底可为聚丙烯(PP)、聚乙烯(PE)和双取向聚丙烯(BOPP)和流延聚丙烯(cPP)膜。

用于生产上文所描述的层压物的方法可包含以下步骤:

(I)提供(a)至少一个膜层,其包括用作膜结构中的内部层的极性反应性基团(官能化)聚烯烃层;

(II)提供(b)具有足够耐化学性值的层压粘着剂组合物;

(III)提供至少一个极性或非极性衬底;

(IV)将层压粘着剂组合物涂覆于内部层的表面的至少一部分以形成内部层与层压粘着剂组合物膜结构的组合;和

(V)使至少一个极性或非极性衬底与存在于内部层上的粘着剂组合物接触;其中衬底的表面的至少一部分与粘着剂组合物接触以实现粘着于内部层的衬底之间的强粘合以形成层压物。

制备层压物的方法可包含本领域技术人员已知的任何层压物制备设备和方法,如干式层压,其中将粘合剂溶解于溶剂中;随后将含粘合剂的溶剂涂覆至待层压的幅材中的一个;和随后从使含粘合剂的溶剂涂覆于幅材的表面上的幅材蒸发溶剂。蒸发可在干燥烘箱中进行以提供第一干燥幅材。随后在强压力下通过加热辊涂覆将第一干燥幅材层压至另一第二幅材以提供两个幅材之间的永久性粘合。

根据本发明产生的层压物有利地具有若干有利性质和益处。在一个实施例中,举例来说,层压物可用于其中化学侵蚀性产品将与层压物或用于制成层压物的粘着剂接触的应用;且粘着剂可具有足够耐化学性以抵抗如上文所描述的化学侵蚀性产品的侵蚀。在另一实施例中,层压物可立即用于制备物品(如包装物品)而不必等待较长粘着剂固化时间,因为粘着剂对膜组合显现高生粘性。

在另一实施例中,本发明涉及使用上文所描述的已使用粘着剂制造的层压物制成的包装制品,所述粘着剂具有强粘合和至少200g-f/in或更大的粘合强度的耐化学性值以及撕裂失效模式。示例性封装制品可包含枕袋式小袋、直立式小袋、袋、药囊、其它层压幅材等。

制备包装物品的方法可包含本领域技术人员已知的任何包装制备设备和方法,如垂直成形/填充/密封(VFSS)、水平成形/填充/密封(HFFS)、预制直立小袋(SUP)和成形/填充/密封直立小袋(FFS SUP)机器。

根据本发明制成的膜结构和层压物可适用于各种应用,包含例如纸/聚/箔或BOPP/箔/PE或BOPP/metPP/PE、BOPP或cPP。

以下实例是为了进一步详细说明本发明而呈现,而不应视为限制权利要求书的范围。除非另外陈述,否则所有份数和百分比均以重量计。

实例中所使用的各种原材料描述于如下表I中:

表I的注释:*“方法A”为用于制备Amplify EA 101-g-MAH的方法,且在本文下文描述。“EA”代表“丙烯酸乙酯”;“MAH”代表“顺丁烯二酸酐”;“g-MAH”代表“经顺丁烯二酸酐接枝”;“EVA”代表“乙烯乙酸乙烯酯”;和“LLDPE”代表“线性低密度聚乙烯”。

使用五层共挤压生产线挤压表II中所描述的具有树脂调配物的三个不同膜。使用实验室层压机器(Labo Combi机器)将膜层压至聚对苯二甲酸乙二酯(PET)衬底(12微米厚);且在涂覆3g粘着剂至膜的经电晕处理表面之前使膜的侧表面中的一个经电晕处理。随后,将3g通用单组分粘着剂ADCOTE

Amplify EA为丙烯酸乙烯乙酯(EEA)共聚物。此共聚物可经约1%顺丁烯二酸酐(MAH)基团接枝以增强共聚物的官能性。如EEA、EVA或EMA共聚物的共聚物具有极性且倾向于与粘着剂层形成极性-极性(非反应性)相互作用。然而,经MAH接枝的共聚物的MAH-g-基团部分将倾向于与粘着剂中的任何过量多元醇形成共价键。

AMPLIFY

表III的注释:

表IV的注释:

存在不同测试或方法以评估粘着性材料的耐化学性性能。本文所用的常用测试包含用乙醇填充10×10cm的层压小袋,所述小袋已由使用上文所描述的层压树脂的调配物所制得的层压膜制成。将用于此测试的每个填充有乙醇的小袋储存于80℃下的烘箱中3天的时段。小袋的加热用于促进乙醇对层压膜的化学侵蚀。在使用上文侵蚀性测试处理小袋之后,对小袋的层压物进行粘合强度分析以确定粘着剂粘合强度。

粘着剂的生粘粘合特性可通过使用Instron Tensile机器根据ASTM F904-98中所描述的程序来测量。根据所述程序,通过机器钳口固持层压结构的两侧且随后沿单轴方向拉伸层压结构。通过采取每个样品的两次样品测量值获得数据;且随后使用报告平均值和图形的计算机来分析数据。在层压结构已经历层压方法之后10分钟测量生粘特性。

用于实例的耐化学性测试试图理解对层压物进行侵蚀性化学测试(即在10cm×10cm尺寸的小袋中封入乙醇)之后层压物的失效模式。在48小时之后,测量层压物的粘合强度且目测确定结构的失效为撕裂而非分层儿,且用于获得撕裂的力大于500g/in。

在图2的图表中,展示当用ADCOTE

在图3的图表中,展示当使用单组分和通用粘着剂ADCOTE

图2和图3中所描述的上文测试的结果证实与比较实例A相比,内部膜层,如Amplify TY 1057(MAH)与EVA聚合物的掺合物与通用粘着剂ADCOTE

- 层压膜和用于其的粘着剂

- 用于光学膜的粘着剂组成物、粘着层、粘着型光学膜及显示装置