印刷线路板的加工方法

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及印刷线路板制造技术领域,特别涉及一种印刷线路板的加工方法。

背景技术

印刷线路板作为电子设备的基础元器件,是电流、信号的传输载体,在电子设备中起着举足轻重的作用,因此深受各个行业的青睐,所以对印刷线路板提出更高的要求。

而印刷线路板生产流程很长,影响因素较多,不易管控。比如在印刷线路板产品在制作过程中,尤其是薄板,沉铜、电镀时需要上边框,经过镀铜后线路板板面上的对位孔出现变形的情况,在做外层干膜曝光对位时会出现偏位的情况,干膜会盖到镀金PAD上,导致镀不上金或者过程中发现需要返工、效率低。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种印刷线路板的加工方法,能够提高外层干膜的对位精度,避免干膜会盖到镀金PAD上。

根据本发明的实施例的一种印刷线路板的加工方法,所述一种印刷线路板的加工方法包括以下加工步骤:标记光标点:在待加工的印刷线路板的外层上标记三个以上光标点;覆盖导线干膜:将导线干膜覆盖至待加工的所述印刷线路板的外层上;使用光标点进行对位:使用曝光机捕捉所述光标点,完成所述导线干膜的对位。

根据本发明实施例的所述的一种印刷线路板的加工方法,至少具有如下有益效果:经过沉铜、板镀过后的所述印刷线路板经过外层的检测之后,即可贴上导线干膜以制造外层的导线线路。在所述印刷线路板的外层标记上光标点,以便在盖导线干膜的时候能够精准对位。

根据本发明的一些实施例,所述加工步骤标记光标点前还包括以下加工步骤:外层检验:检验待加工的所述印刷线路板外层板面的质量。

根据本发明的一些实施例,所述外层检测的检测步骤包括:高清图像摄像头对所述印刷线路板的外层进行快速拍摄得出照片。

根据本发明的一些实施例,所述加工步骤使用光标点进行对位后还包括以下加工步骤:

显影:利用显影液的弱碱性将未经曝光的所述导线干膜溶解冲洗掉,保留下已曝光的所述导线干膜部分;

酸性蚀刻:未经曝光的所述导线干膜被所述显影液溶解冲洗掉后会露出铜面,将所述铜面蚀刻掉,得到所需的外层线路图形;

退膜:将保护所述铜面的已曝光的所述导线干膜用退膜溶液褪去,露出所述外层线路图形;

外层线路图形镀金:将所述外层线路图形和孔中铜层加镀;

碱性蚀刻:将加镀过铜层的所述印刷线路板的板面蚀刻掉多余的铜层,以露出所述外层线路图形。

根据本发明的一些实施例,所述加工步骤还包括在经所述加工步骤碱性蚀刻处理后对印刷线路板进行阻焊处理。

根据本发明的一些实施例,所述的一种印刷线路板的加工方法还包括后处理加工步骤,所述后处理加工步骤包括丝印字符、表面处理、成型、电测试、FQC检查及包装出货。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

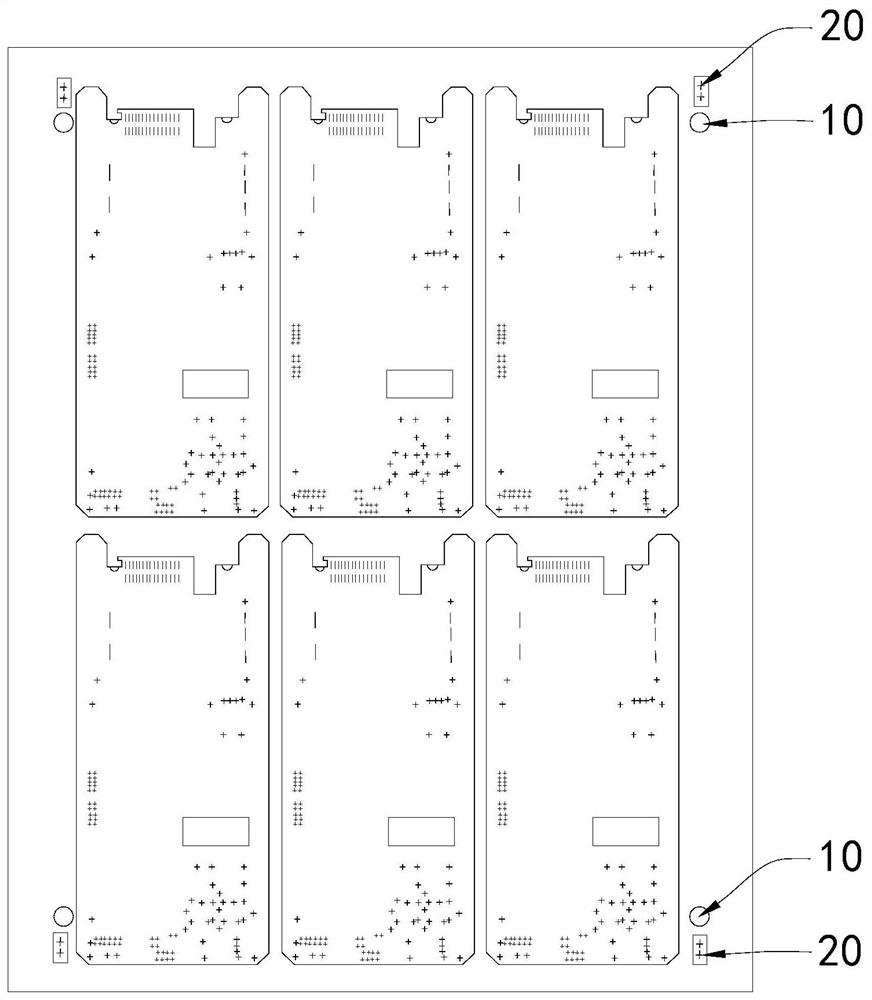

图1为本发明实施例的所述印刷线路板的板面示意图;

图2为本发明实施例的印刷线路板的加工方法的流程图;

图3为本发明另一实施例的印刷线路板的加工方法的流程图;

图4为图3示出的外层检测加工步骤的流程图;

图5为本发明另一实施例的印刷线路板的加工方法的流程图;

图6为本发明另一实施例的印刷线路板的加工方法的流程图;

图7为本发明实施例的后处理加工步骤的流程图。

附图标记:

光标点10、曝光孔20。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本,而不能理解为对本的限制。

在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

本发明提出一种印刷线路板的加工方法,能够提高外层干膜的对位精度,避免干膜会盖到镀金PAD上。

参照图1和图2,一种印刷线路板的加工方法包括以下加工步骤:标记光标点10,标记光标点10即在待加工的印刷线路板的外层上标记三个以上光标点10;若为三个光标点10,则将三个光标点10分别布置在印刷线路板的三个角落上,这样即可保证在对位的时候保持在一个平面上,所以,可以理解的是,光标点10也可以设置为四个、五个、甚至是六个,还可以更多。还可以想到的是,但光标点10更多的时候,对位时需要同时对齐更多的光标点10,即可提高对位的精度,从而改善外层干膜的对位精度,防止干膜会盖到镀金PAD上。在做好光标点10的标记后,即可覆盖导线干膜,即将导线干膜覆盖至待加工的印刷线路板的外层上;为了使得覆盖的导线干膜对位精准,所以使用光标点10进行对位,使用曝光机捕捉光标点10,将导线干膜与光标点10对齐,完成导线干膜的精准对位。

本发明实施例的的一种印刷线路板的加工方法,经过沉铜、板镀过后的印刷线路板经过外层的检测之后,即可贴上导线干膜以制造外层的导线线路。在印刷线路板的外层标记上光标点10,以便在盖导线干膜的时候能够精准对位,进而改善了导线干膜对位偏移的问题,从而达到降低报废和节约物料、提高效率的目的。

参照图3,在本发明的一些实施例中,加工步骤标记光标点10前还包括以下加工步骤:外层检验。外层检测即为检验待加工的印刷线路板外层板面的质量。为了减少材料的报废、节约材料和减少返工操作节约劳动时间,在进行盖导线干膜前,需要对沉铜、板镀好的印刷线路板的外层进行检测,检测外层的质量问题,比如:板层件开路缺口、短路、板面或曝光孔20的残铜、图形做错、板面异色等。当检测完后,若质量合格即可进入覆盖导线干膜的加工步骤,这样即可减少材料的报废、节约材料和减少返工操作节约劳动时间,从而提高生产效率,更重要的是,可提高产品的质量。

参照图4,在本发明的一些实施例中,上述实施例中的外层检测的检测步骤包括:高清图像摄像头对印刷线路板的外层进行快速拍摄得出照片。所以,可以想到的是,可以采用AOI扫描机,将印刷线路板的外层快速扫描得出照片,再将这些照片传到计算机上与原文件的样品进行比较,或直接肉眼观察即可检测观察印刷线路板的外层质量情况。AOI扫描机进行快速扫描可节省大量的时间检测外层质量情况,进而提高生产效率。

参照图5,在本发明的一些实施例中,为了将覆盖上的导线干膜显影处所需的线路,在加工步骤使用光标点10进行对位后还包括以下加工步骤:显影:首先利用弱碱性的显影液将未经曝光的导线干膜溶解冲洗掉,保留下已曝光的导线干膜部分,显影液可以选择弱碱性的碳酸钠溶液。酸性蚀刻:然后未经曝光的导线干膜被显影液溶解冲洗掉后会露出铜面,此时酸性蚀刻步骤可选择酸性的氯化铜溶液将铜面蚀刻掉,得到所需的外层线路图形。退膜:在将保护铜面的已曝光的导线干膜用退膜溶液褪去,退膜溶液可以选择氢氧化钠溶液褪去,从而露出外层线路图形。外层线路图形镀金:接着将外层线路图形和孔中铜层加镀,加镀的作用是将铜层达到一定的厚度,从而满足最终印刷线路板成品铜厚的要求。碱性蚀刻:最后将加镀过铜层的印刷线路板的板面蚀刻掉多余的铜层,以露出外层线路图形。

参照图6,在本发明的一些实施例中,在经加工步骤碱性蚀刻处理后还包括加工步骤:对印刷线路板进行阻焊处理。阻焊也叫防焊、绿油,该步骤是印制板制作中最为关键的工序之一,主要是通过丝网印刷或涂覆阻焊油墨,在印刷线路板面涂上一层阻焊,通过曝光显影,露出要焊接的盘与孔,然后在其它地方盖上阻焊层,防止焊接时短路

参照图7,在本发明的一些实施例中,印刷线路板的加工方法还包括后处理加工步骤,后处理加工步骤包括丝印字符、表面处理、成型、电测试、FQC检查及包装出货。丝印字符:将所需的文字,商标或零件符号,以网板印刷的方式印在印刷线路板的板面上,再以紫外线照射的方式曝光在板面上。表面处理:裸铜本身的可焊性能很好,但长期暴露在空气中容易受潮氧化,倾向于以氧化物的形式存在,不大可能长期保持为原铜,因此需要对铜面进行表面处理。表面处理最基本的目的是保证良好的可焊性或电性能。而常见的表面处理有喷锡、沉金、沉锡、沉银、镍钯金、电硬金等,而常见的表面处理方式为本领域技术人员熟知的技术,在此就不一一赘述,同时表面处理方式也不仅仅限制于上述所提及到的表面处理方式。成型,将印刷线路板以CNC成型机切割成所需的外形尺寸。电测试,模拟印刷线路板的的状态,通电进行电性能检查是否有开、短路。FQC检查及包装出货,对板的外观、尺寸、孔径、板厚、标记等检查,满足客户要求。将合格品包装成捆,易于存储,运送。

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

- 印刷线路板过孔加工方法及印刷线路板、通信设备

- 印刷线路板、印刷线路板用的弯曲加工方法、以及电子设备