制造至少包含锆和镁的铝合金零件的方法

文献发布时间:2023-06-19 12:24:27

技术领域

本发明的技术领域是使用增材制造(fabrication additive)技术制造铝合金零件的方法。

背景技术

自20世纪80年代以来,增材制造技术得到了发展。它们包括通过添加材料来形成零件,这与旨在移除材料的机械加工技术相反。增材制造以前局限于原型制作(prototypage),现在则可用于大规模制造工业产品,包括金属零件。

术语“增材制造”根据法国标准XP E67-001被定义为“逐层通过添加材料由数字对象制造物理对象的一组方法”。标准ASTM F2792(2012年1月)也定义了增材制造。标准ISO/ASTM 17296-1中也定义并描述了不同的增材制造方式。文献WO2015/006447中记载了使用增材制造来制备具有低孔隙率的铝制零件。通常通过施加所谓的填充材料(matériau d'apport),然后使用激光束、电子束、等离子炬或电弧型的能量源熔化或烧结填充材料来进行连续层的施加。无论应用何种增材制造方式,增加的每一层的厚度均为约几十或几百微米。填充材料可为粉末或焊丝的形式。

在可使用的增材制造方法中,可作为实例而非限制性地提及熔化或烧结粉末形式的填充材料。这可由激光熔化或烧结组成。专利申请US20170016096记载了一种通过局部熔化制造零件的方法,所述局部熔化通过将粉末暴露于电子束或激光束型的能量束获得,该方法还称为首字母缩写词SLM,表示“选择性激光熔化(Selective Laser Melting)”;或“EBM”,表示“电子束熔化(Electron Beam Melting)”。粉末由铝合金构成,其铜含量为5至6重量%,镁含量为2.5至3.5重量%。

文件WO2018185259记载了一种合金,旨在以粉末形式在SLM型增材制造方法中使用。特别地,合金可包含2至7重量%的Mg。其还可包含0至1重量%的Zr。

文件WO 2018009359记载了一种粉末形式的铝合金,其包括重量分数为1至10%的Mg以及重量分数为0.3至3%的Zr。该合金还可以包括Zn、Mn、Cr、Si、Fe、Cu,但是这些元素则以不可避免的杂质的形式存在,其含量低于500ppm。

通过增材制造获得的铝零件的机械性能取决于形成填充金属的合金,更具体而言取决于其组成,以及取决于在实施增材制造后施加的热处理。

本发明人已经确定了一种合金组合物,当用于增材制造方法时,所述组合物允许获得具有显著的机械性能(特别是在硬度方面)的零件。本发明人定义的组合物的优点在于不需要进行固溶和淬火型的热处理。此外,下文描述的组合物允许形成具有低孔隙率水平的层。此外,其适于按照高功率和速度进行增材制造方法。因此,其能够以高产量制造零件。

发明内容

本发明的第一个目的是一种制造零件的方法,该方法包括形成彼此叠置的连续金属层,每一层通过填充金属的沉积形成,对填充金属进行能量输入以熔化并在固化时构成所述层,所述方法的特征在于,填充金属为包括以下合金元素的铝合金,以重量百分比计:

-Mg:0%-6%;

-Zr:0.7%-2.5%,优选根据第一变体>1%且≤2.5%;或优选根据第二变体0.7-2%;甚或0.7-1.6%;甚或0.7-1.4%;甚或0.8-1.4%;甚或0.8-1.2%;

-至少一种选自Fe、Cu、Mn、Ni和/或La的合金元素:每种元素至少0.1%,优选至少0.25%,更优选至少0.5%;

-杂质:各自<0.05%,且优选总共<0.15%。

优选地,合金的其余部分为铝。优选地,本发明的合金包含重量分数为至少85%、更优选至少90%的铝。

关于Zr的量,应注意第一变体特别适于存在Mn的情况。

填充金属的熔化可为部分的或全部的。优选地,50至100%的暴露填充金属熔化,更优选80至100%。

特别地,各层均可描绘出由数字模型定义的图案。

根据本发明的一个变体,Mg含量可低于3.5重量%,优选低于3重量%,优选低于2重量%,更优选低于1重量%,还更优选低于0.05重量%。

根据该变体,本发明的合金似乎特别有利,因为在室温下在(热或电)传导性和机械强度之间具有良好的折衷。事实上,本发明的合金在室温下的(电或热)传导性似乎随着在硬化退火温度(例如400℃)下保持的时间而持续增加。反过来,室温下的机械强度似乎首先上升,在保持(例如在400℃下)0至10h之间达到峰值,然后开始下降。因此,根据所追求的折衷,在硬化退火温度下的保持时间似乎需要调整。

硬化退火温度可为300至500℃。

Mg含量>3.5重量%,且可为3重量%,且可为2重量%似乎有利于机械强度,但似乎降低(热或电)传导性。

根据本发明的另一个变体,合金可包括0.2至6重量%,优选1至5重量%,优选2至5重量%,更优选3至5重量%,还更优选3.5至5重量%的Mg。

优选地,根据第一变体,Zr含量为1.2至2%,甚或1.2至1.8%。

优选地,根据第二变体,Zr含量为0.7至2%;甚或0.7至1.6%;甚或0.7至1.4%;甚或0.8至1.4%;甚或0.8%至1.2%。

铝合金可包括Cu:0.1至5%,优选0.1至4%,优选0.5至3%,并且例如1%或2%。

铝合金可包括Fe:0.1至5%,优选0.1至4%,优选0.5至3%,并且例如1%或2%。

铝合金可包括Ni:0.1至5%,优选0.5至3%,并且例如1%或2%。

铝合金可包括La:0.1至5%,优选0.5至3%,并且例如1%或2%。

铝合金可包括Mn:0.1至5%,优选0.5至3%,并且例如1%或2%。

优选地,上述合金元素的累积含量严格高于0.1%。其可为0.1%至5%。优选地,其低于10%。

铝合金可包括至少一种其他合金元素。术语“其他合金元素”是指不同于上文所列合金元素的添加剂。所述其他合金元素或每种其他合金元素选自:Si、Hf、V、Cr、Ta、Nb、W、Ti、Y、Yb、Ce、Co、Mo、Nd和/或Er,所述其他合金元素或每种其他合金元素的含量为0.05至5%,或0.1至3%,或0.1至2%,或0.1至1%,或0.1至0.5%。优选地,其他合金元素的累积含量低于10%,且优选低于5%。

该方法可包括,在形成层之后,即在形成最终零件之后,施加至少一种热处理,热处理的温度优选为300℃至600℃。热处理可为退火或回火。优选地,该方法在形成层之后,即在形成最终零件之后,不包括淬火型的热处理。

根据一个实施方案,填充金属呈粉末形式,其暴露于光束或带电粒子束、或者更通常的热源,导致局部熔化,然后固化,从而形成固体层。

根据另一个实施方案,填充金属源自填充焊丝,其暴露于热源(例如电弧)导致局部熔化,然后固化,从而形成固体层。

本发明的第二个目的是一种零件,其通过本发明的第一个目的的方法获得。

本发明的第三个目的是一种粉末,其旨在用作增材制造方法的填充材料,所述粉末旨在被加热,以在加热的作用下形成层,所述层由熔化然后固化而产生,所述粉末包括铝合金颗粒,所述粉末的特征在于所述铝合金包括以下合金元素,以重量百分比计:

-Mg:0%-6%;

-Zr:0.7%-2.5%,优选根据第一变体>1%且≤2.5%;或优选根据第二变体0.7-2%;甚或0.7-1.6%;甚或0.7-1.4%;甚或0.8-1.4%;甚或0.8-1.2%;

-至少一种选自Fe、Cu、Mn、Ni和/或La的合金元素:每种元素至少0.1%,优选至少0.25%,更优选至少0.5%;

-杂质:各自<0.05%,且优选总共<0.15%。

粉末可使得构成粉末的至少80%的颗粒具有在以下范围内的平均尺寸:5至100μm,优选5至25μm,或20至60μm。

本发明的第四个目的是一种填充焊丝,其旨在用作增材制造方法的填充材料,其特征在于其由包含以下合金元素的铝合金构成,以重量百分比计:

-Mg:0%-6%;

-Zr:0.7%-2.5%,优选根据第一变体>1%且≤2.5%;或优选根据第二变体0.7-2%;甚或0.7-1.6%;甚或0.7-1.4%;甚或0.8-1.4%;甚或0.8-1.2%;

-至少一种选自Fe、Cu、Mn、Ni和/或La的合金元素:每种元素至少0.1%,优选至少0.25%,更优选至少0.5%;

-杂质:各自<0.05%,且优选总共<0.15%。

当填充材料为焊丝形式时,焊丝的直径可为特别是0.5至3mm,并且优选0.5至2mm,并且还优选1至2mm。

在本发明的第三和第四个目的中实施的合金可具有结合本发明的第一个目的所描述的合金的各个特征,单独考虑或根据技术上可行的组合考虑。

本发明的第五个目的是如上文以及在本说明书的其余部分所述的粉末或填充焊丝在选自以下的制造方法中的用途:冷喷涂固结(CSC)、激光金属沉积(LMD)、增材摩擦搅拌(AFS)、或火花等离子烧结(FAST)或旋转摩擦焊接(IRFW),优选冷喷涂固结(CSC)。

附图说明

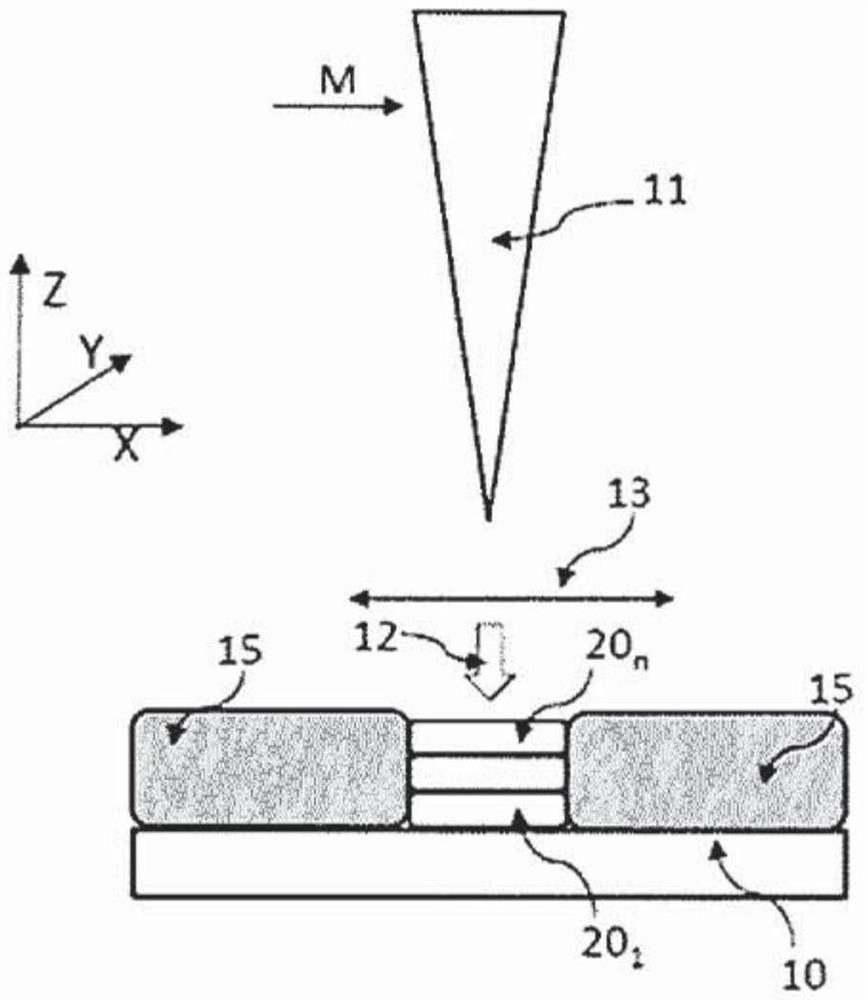

[图1]图1为表示通过选择性激光熔化(SLM)的增材制造方法的图;

[图2]图2表示液相线温度(纵轴)随Zr含量(横轴)的变化。

[图3]图3示出了样品在用激光进行表面扫描、切割和抛光后的横截面显微照片,其中在重熔层中具有两个努氏硬度凹痕。

[图4]图4A至4D示出了使用本发明的组合物制备的样品的努氏硬度值(纵轴)随在400℃下热后处理的时间(横轴)的变化。

[图5]图5A至5F示出了暴露于不同扫描速度的激光束的参考合金样品的截面,激光功率分别为250W、300W、350W、400W、450W和500W。

[图6]图6A至6F示出了暴露于不同扫描速度的激光束的本发明的合金Al-4%Mg-1.5%Zr-2%Cu的样品的截面,激光功率分别为250W、300W、350W、400W、450W和500W。

[图7]图7A至7F示出了暴露于不同扫描速度的激光束的本发明的合金Al-4%Mg-1.5%Zr-2%Ni的样品的截面,激光功率分别为250W、300W、350W、400W、450W和500W。

[图8]图8A至8F示出了暴露于不同扫描速度的激光束的本发明的合金Al-4%Mg-1.5%Zr-2%Fe的样品的截面,激光功率分别为250W、300W、350W、400W、450W和500W。

[图9]图9A至9F示出了暴露于不同扫描速度的激光束的本发明的合金Al-4%Mg-1.5%Zr-2%Mn的样品的截面,激光功率分别为250W、300W、350W、400W、450W和500W。

[图10]图10A至10F示出了暴露于不同扫描速度的激光束的本发明的合金Al-4%Mg-1.5%Zr-2%La的样品的截面,激光功率分别为250W、300W、350W、400W、450W和500W。

[图11]图11为表示电弧增材制造方法(通常用首字母缩略词WAAM指代)的图。

[图12]图12为根据实施例使用的样品的图。

具体实施方式

在本说明书中,除非另有说明,否则:

-铝合金的名称符合铝业协会(The Aluminium Association)制定的命名规则;

-化学元素的含量记录为%并且表示重量分数。x%-y%符号意指高于或等于x%且低于或等于y%。

图1表示结合现有技术提及的SLM型增材制造装置。该装置使用铝合金,该铝合金形成填充材料,并且呈粉末15的形式,位于支撑件10上。能量源——在本例中为激光源11——发射激光束12。激光源通过光学系统13耦合至填充材料,所述光学系统13的运动根据数字模型M确定。激光束12跟随沿纵向平面XY的运动,描绘出依赖于数字模型的图案。根据扫描速度执行运动,扫描速度表示光束相对于粉末的位移速度。激光束12与粉末15的相互作用使粉末15选择性熔化,随后固化,从而形成层20

对于铝合金,支撑件10或托盘可加热至最高达350℃的温度。通常,目前市场上可用的机器能够将托盘加热至最高达200℃。例如,托盘的加热温度可为约50℃、100℃、150℃或200℃。通常,托盘的加热允许降低粉末床处的湿度,还允许降低正在制造的零件上的残余应力。粉末床的湿度水平似乎对最终零件的孔隙率具有直接影响。事实上,似乎粉末的湿度越高,最终零件的孔隙率越高。应注意,托盘的加热是进行热增材制造的现有可行方案之一。然而,本发明不应仅限于使用这种加热方式。在本发明的上下文中可使用所有其他加热方式(例如红外灯)来加热和监测温度。因此,本发明的方法可在最高达350℃的温度下进行。

粉末可具有至少一个以下特征:

-平均粒度为5至100μm,优选5至25μm,或20至60μm。给定值意指至少80%的颗粒具有指定范围内的平均尺寸。

-球形。例如,粉末的球形度可使用形态粒度仪测定。

-良好的可铸性。例如,粉末的可铸性可根据标准ASTM B213或标准ISO 4490:2018测定。根据标准ISO 4490:2018,流动时间优选短于50s。

-低孔隙率,优选0至5体积%,更优选0至2体积%,还更优选0至1体积%。特别地,孔隙率可通过光学显微镜或扫描电子显微镜或氦比重瓶法(参见ASTM B923)测定。

-没有或少量(小于10体积%、优选小于5体积%)的小颗粒(粉末平均尺寸的1至20%),称为卫星颗粒(satellite),其附着在较大的颗粒上。

本发明人已经找到一种合金组合物,其形成填充材料,允许在形成层之后,即在形成最终零件之后,无需施加热处理即获得可接受的机械性能,所述热处理可引起变形。特别地,这些由包括温度突然变化的热处理组成。因此,本发明允许通过增材制造获得机械性能、特别是硬度方面令人满意的零件。如前文所述,取决于所选的增材制造方法类型,填充材料可为粉末形式。在这种情况下,粉末(15)暴露于光束(12)或带电粒子束导致局部熔化,然后固化,从而形成固体层(20

根据一个变体,填充金属还可为焊丝的形式,如结合图11所描述的。在这种情况下,填充焊丝(35)暴露于热源(32)导致局部熔化,然后固化,从而形成固体层(20

本发明人已经注意到,使用结合了以下元素的铝合金可获得具有令人满意的机械性能的零件:

-镁含量为0至6%,优选1至6%,且优选3至4.5%。低于3.5%的镁含量也可为有利的,特别是对于热暴露后的耐腐蚀性。

-根据第一变体,锆含量为1至2.5%,优选1至2%,同时严格高于1%。认为1.2%至2%、或1.2%至1.8%的Zr含量是最佳的。或者,根据第二变体为0.7至2%;甚或0.7至1.6%;甚或0.7至1.4%;甚或0.8至1.4%;甚或0.8%至1.2%。

-合金元素,其选自Fe、Cu、Ni、Mn和/或La,其含量高于0.1%,或高于0.25%或0.5%。优选地,各合金元素的含量低于5%,更优选低于3%。优选地,各合金元素的累积含量为0.1至5%。其可低于10%。

在增材制造方法中使用这种合金具有以下优点:

-与增材制造方法、特别是SLM方法的良好的相容性:这反映在连续形成的层上没有裂纹;

-良好的耐腐蚀性,特别是当镁含量为3至4.5%或镁含量低于3.5%时。

-熔融(液相线)温度低于1050℃,且优选低于1000℃,这限制了熔化期间Mg的蒸发。当Mg含量为4%时,当Zr含量低于2.2%时,液相线温度低于1050℃。当Zr含量低于1.6%时,液相线温度低于1000℃。使用这种合金可获得具有高硬度的零件。为此,当Mg含量在4%左右并且优选在Mn的存在下时,Zr含量为0.7至2%或1至2%或1.2至1.8%是最佳的。

图2表示对于包含4%Mg的铝合金,液相线温度随Zr含量的变化。该曲线使用FactSage 7.1软件使用VLAB数据库获得。其表明低于2.2%的Zr含量允许保持液相线温度低于或等于1050℃。此外,认为Zr含量低于或等于0.7%、甚或低于或等于1%是不利的,机械性能不足,例如最大硬度低于120HK0.05。根据第一变体,优选在Mn的存在下,Zr含量接近1.5%,即1至2%,或1.2至2%,或1.2至1.8%似乎是最佳的。

合金可包括选自Si、Hf、V、Cr、Ta、Nb、W、Ti、Y、Yb、Ce、Co、Mo、Nd和/或Er的其他合金元素,另一种其他合金元素或每种其他合金元素的含量为0.05至5%,或0.1至3%,或0.1至2%,或0.1至1%,或0.1至0.5%。其他合金元素(作为整体考虑)的重量分数优选低于10%,且优选低于5%,且优选低于3%且甚至是2%。此类元素可通过固溶效应和/或通过弥散相或细金属间相的形成而产生硬度增加。

合金可包括选自Sr、Ba、Sb、Bi、Ca、P、B、In、Sn的其他元素,对于每种元素,按重量分数计低于或等于1%,且优选低于或等于0.1%,且还优选低于或等于700ppm。优选地,这些元素的总重量分数低于2%,且优选低于1%。可优选避免过量添加Bi,优选的重量分数低于0.05%,且优选低于0.01%。

合金可包括其他元素,例如:

-Ag,按重量分数计为0.06至1%;

-和/或Li,按重量分数计为0.06至2%;

-和/或Zn,按重量分数计为0.05至5%,优选0.1至3%。

根据一个实施方案,合金还可包含至少一种用于细化晶粒和避免粗柱状显微结构的元素,例如AlTiC或AlTiB

在形成层之后,即在形成最终零件之后,该方法可包括热处理,称为术语后处理。其可包括固溶,然后是淬火和回火。然而,如前文所述,淬火可导致增材制造形成的零件变形,特别是当零件的尺寸较大时。此后,当施加热处理时,优选其温度为300至600℃,优选低于500℃或更优选低于或等于450℃,例如100℃至450℃。特别地,其可由回火或硬化退火组成。通常,热处理可消除残余应力和/或硬化相的额外沉淀。

优选地,在形成层之后,即在形成最终零件之后,本发明的方法不包括任何淬火型热处理。

根据一个实施方案,该方法可包括热等静压(HIP)。特别地,HIP处理可允许改善伸长性能和疲劳性能。热等静压可在热处理之前、之后或代替热处理进行。有利地,热等静压在250℃至550℃且优选300℃至450℃的温度下,在500至3000巴的压力下进行0.5至10小时。根据所追求的性能,HIP处理的温度不超过450℃,甚或不超过400℃,因为温度升高降低机械强度。

特别地,在某些条件、特别是温度条件下,可能的热处理和/或热等静压允许提高所得产品的硬度。

根据适用于具有结构硬化的合金的另一个实施方案,可进行固溶,然后是成型零件的淬火和回火和/或热等静压。在这种情况下,热等静压可有利地代替固溶。

然而,本发明的方法是有利的,因为其优选不需要任何固溶处理然后淬火。在某些情况下,通过参与弥散相或细金属间相的粗化,固溶可对机械强度产生不利影响。

根据一个实施方案,本发明的方法进一步包括任选地机械加工处理,和/或化学、电化学或机械表面处理,和/或摩擦抛光(tribofinition)。特别地,可进行这些处理以降低粗糙度和/或提高抗腐蚀性和/或提高抗疲劳裂纹引发性。

任选地,例如可在增材制造之后和/或热处理之前,进行零件的机械变形。

下文说明书描述的测试表明,使用本发明的合金允许获得具有高硬度的零件。这允许避免使用包括温度突然变化的制造后的热处理,所述热处理可引起变形,如前文所述。

本发明人还注意到,如前文所述的合金特别适合应用于增材制造方法中,在所述方法期间合金经历局部熔化然后固化。特别地,该合金适于结合高功率和高扫描速度的方法。因此,该合金适于增材制造方法的有效实施。

使用Induthem VC 650V机器在铜模中铸造测试合金以获得高130mm、宽95mm且厚5mm的铸锭。

上文表1中所述的合金通过快速原型制作法进行测试。由上文获得的锭机械加工出样品,呈60x22x3mm尺寸的薄片形式,用于使用激光扫描表面。将薄片放置在SLM机器中,并按照与SLM方法典型所用的相同扫描策略和工艺条件,使用激光进行表面扫描。事实上,已经注意到,通过这种方式可评估SLM方法的合金的性能,特别是表面质量、对热裂的敏感性、原始状态的硬度和热处理后的硬度。

在激光束下,金属熔化出厚度为10至350μm的熔池。激光通过后,金属如同SLM方法中迅速冷却。激光扫描后,厚度为10至350μm的微细表面层熔化,然后固化。由于适当地选择扫描参数,该层中金属性能与SLM制造的零件芯部的金属性能接近。使用商标为3DSystems的选择性激光熔化机ProX300对不同样品的表面进行激光扫描。激光源功率为250W,散射矢量为60μm,扫描速度为300mm/s,光束直径为80μm。

努氏硬度测量

硬度是合金的主要属性。事实上,如果通过使用激光扫描表面重熔层的硬度高,则用相同合金制造的零件可具有高的断裂极限。

为了评估重熔层的硬度,将前文获得的薄片在与激光通过方向垂直的平面上切割,并随后抛光。抛光后,在重熔层中进行硬度测量。硬度测量使用购自Struers的Durascan型设备进行。选择50g努普硬度方法,其中凹痕的大对角线平行于重熔层的平面放置,以保持凹痕和样品边缘之间足够的距离。15个凹痕位于重熔层的中间厚度。图3示出了硬度测量的实例。附图编号1对应于重熔层,附图编号2对应于努氏硬度凹痕。

在激光处理后(原始状态)和在400℃下进行额外的热处理不同时间后,根据努氏标度在50g载荷下测量硬度,允许评估特别是合金在热处理期间硬化的能力以及可能的HIP处理对机械性能的影响。

每次测试后,对一些样品进行热后处理。热处理由硬化退火组成,其在400℃的温度下进行1小时,或4小时或10小时。

使用包括铝以及以下合金元素的参考合金:Mg(4%);Zr(1.5%)。参考合金记载于出版物WO2018/185259中。

测试铝合金的组成在下表1中报告,以重量百分比计:

[表1]

下表2示出了各合金测量的努氏0.05硬度值,要么在激光处理后在原始状态下(0h列),要么在激光处理后在400℃下硬化退火1小时后(1h列),或4小时后(4h列),或10小时后(10h列)。最大值列表示在不同测试样品上测得的最大硬度水平。粗体值表示产生最高硬度值的热处理。

[表2]

图4A示出了与组合物2(1%Fe)、3(2%Fe)和4(1%Fe、1%Cu)以及参考组合物相关的所得结果。请注意,组合物2、3和4允许获得高于参考组合物的硬度,而与热处理的时间无关。最高硬度值在热处理时间为4h时获得。组合物3(2%Fe)和4(1%Fe-1%Cu)获得最高值。

图4B示出了与组合物8(1%La)、9(2%La)和10(1%La、1%Cu)以及参考组合物相关的所得结果。请注意,组合物8、9和10允许获得高于参考组合物的硬度,而与热处理的时间无关。最高硬度值在热处理时间为4h时获得。组合物9(2%La)和10(1%La-1%Cu)获得最高值。

图4C示出了与组合物5(2%Ni)、7(1%Cu、1%Ni)以及参考组合物相关的所得结果。请注意,组合物5和7允许获得高于参考组合物的硬度,而与热处理的时间无关。最高硬度值在热处理时间为4小时(对于组合物7)和1小时(对于组合物5)时获得。组合物7(1%Cu-1%Ni)获得最高值。

图4D示出了与组合物1(2%Cu)、6(2%Mn)以及参考组合物相关的所得结果。请注意,组合物1和6允许获得高于参考组合物的硬度,而与热处理的时间无关。组合物6(2%Mn)获得最高值。

这些结果表明:

-与不含以下合金元素的参考组合物相比,使用至少一种选自Fe、Cu、Ni、Mn、La的合金元素,其含量各自高于或等于0.1%,允许增加硬度;

-施加特别是400℃温度的硬化退火提高了硬度,通过进行1h至8h、例如等于4h的热处理获得最佳时间。

-组合物3(2%Fe)、4(1%Cu-1%Fe)、6(2%Mn)、7(1%Cu、1%Ni)、9(2%La)和10(1%La-1%Cu)产生最高的硬度值。

-具有累积含量为2%的Fe和/或Cu的组合物似乎是特别合适的。

由上文获得的锭机械加工出样品,呈具有60x 22x 3mm尺寸的薄片形式(参见测试1)。在第二系列测试中,使用不同功率(250W至500W)和不同速度(300mm/s至2500mm/s)的激光束对这些样品进行扫描。激光束的尺寸为80μm。速度范围适应功率。因此:

-功率为250W时,速度以200mm/s的增量在300mm/s和1500mm/s之间变化;

-功率为300W时,速度以200mm/s的增量在500mm/s和1700mm/s之间变化;

-功率为350W时,速度以200mm/s的增量在700mm/s和1900mm/s之间变化;

-功率为400W时,速度以200mm/s的增量在900mm/s和2100mm/s之间变化;

-功率为450W时,速度以200mm/s的增量在1100mm/s和2300mm/s之间变化;

-功率为500W时,速度以200mm/s的增量在1300mm/s和2500mm/s之间变化。

这些测试的目的是分析各样品在相熔化和固化后表层部分的形态。经历了这些相变的表层部分被称为术语“熔融区域(zone fondue)”。认为其代表通过增材制造形成的层的形态。测试允许表征样品的表面状况,特别是孔隙率和粗糙度。各样品均经历了厚度方向上的切割,截面使用光学显微镜表征。不同组合物的表征结果示于图5A至5F、6A至6F、7A至7F、8A至8F、9A至9F、10A至10F。各图对应于以恒定功率实现的截面,同时使扫描速度在图左侧所示的最小速度和图右侧所示的最大速度之间变化。因此,各图均示出了在相同功率下以不同速度暴露于激光束的表面轮廓。在各功率水平下,测试7个速度,每个速度4条线。对应于相同扫描速度的样品部分描绘在大括号中。在图中,可观察到对应于相同速度(即,在大括号内的)的线部分重叠。

图5A、5B、5C、5D、5E和5F示出了组成对应于表1中描述的参考组合物的样品获得的截面,功率分别为250W、300W、350W、400W、450W、500W。

图6A、6B、6C、6D、6E和6F示出了组成对应于表1中描述的组合物1(4%Mg;1.5%Zr-2%Cu)的样品获得的截面,功率分别为250W、300W、350W、400W、450W、500W。

图7A、7B、7C、7D、7E和7F示出了组成对应于表1中描述的组合物5(4%Mg;1.5%Zr-2%Ni)的样品获得的截面,功率分别为250W、300W、350W、400W、450W、500W。

图8A、8B、8C、8D、8E和8F示出了组成对应于表1中描述的组合物3(4%Mg;1.5%Zr-2%Fe)的样品获得的截面,功率分别为250W、300W、350W、400W、450W、500W。

图9A、9B、9C、9D、9E和9F示出了组成对应于表1中描述的组合物6(4%Mg;1.5%Zr-2%Mn)的样品获得的截面,功率分别为250W、300W、350W、400W、450W、500W。

图10A、10B、10C、10D、10E和10F示出了组成对应于表1中描述的组合物9(4%Mg;1.5%Zr-2%La)的样品获得的截面,功率分别为250W、300W、350W、400W、450W、500W。

进行了图6至10中报告的测试的组合物对应于在整个第一系列测试中产生最有利的硬度值的那些。观察到,与参考组合物相比,这些组合物允许获得更光滑且孔隙更少的表面状况。因此,它们最适于在增材制造方法中实施。此外,这些组合物允许在高速度和高功率下获得令人满意的表面状况。它们特别适于实施具有高构建速率(英文为build rate)的增材制造方法。

测试零件使用合金11通过SLM制造,所述合金11通过ICP测量的重量组成包括:Al;Zr 1.64%;Fe 2.12%;Mg 2.56%;杂质各自<0.05%,累积杂质<0.15%。

这些测试使用EOS290 SLM(供应商EOS)型机器进行。

该机器可将托盘加热至最高达200℃。测试在200℃的加热温度下进行,但补充测试证明本发明的合金在较低的加热温度(例如25℃、50℃、100℃或150℃)下的良好的加工性。

激光功率为370W。扫描速度等于1250mm/s。两条相邻扫描线之间的偏差——通常称为术语“散射矢量”——为0.111mm。层厚度为60μm。

所用粉末的粒度基本上为3μm至100μm,中值为38μm,10%分位数为14μm,90%分位数为78μm。

将测试零件制成实心圆柱体的形式,相对于在平面(X-Y)中形成其基底的结构托盘垂直(Z方向)。圆柱体的直径为11mm,高度为46mm。所有零件均在300℃下进行SLM制造后松弛处理4小时。

一些零件在400℃下进行制造后热处理,处理时间为1h至4h。所有零件(进行和不进行制造后热处理)均经过机械加工以获得具有以下特征的圆柱形拉伸试样,以mm计(参见表3和图12):

在图12和表3中,

[表3]

这些圆柱形试样根据标准NF EN ISO 6892-1(2009-10)在室温下沿制造方向Z进行拉伸测试。

下表4总结了拉伸性能(弹性极限、拉伸强度和断裂伸长率)随制造后热处理条件(时间、温度)的变化。

[表4]

第四测试类似于测试3使用合金4进行,合金4通过ICP测量的重量组成包括:Al;Zr1.3%;Mn 4.47%;Mg 2.53%;杂质各自<0.05%,累积杂质<0.15%。

所用粉末的粒度基本上为3μm至100μm,中值为40μm,10%分位数为14μm,90%分位数为84μm。

下表5总结了拉伸性能(弹性极限、拉伸强度和断裂伸长率)随制造后热处理条件(时间、温度)的变化。

[表5]

第五测试类似于测试3和4使用合金5进行,合金5通过ICP测量的重量组成包括:Al;Zr 1.13%;Mn 4.45%;Mg 1.09%;杂质各自<0.05%,累积杂质<0.15%。

所用粉末的粒径基本上为3μm至100μm,中值为25μm,10%分位数为9.6μm,90%分位数为52μm。

[表6]

尽管结合对应于优选方法的SLM型增材制造方法进行了描述,但前述组合物可用于其他类型的测试。

图11表示结合现有技术提及的WAAM型增材制造装置。能量源31(在本例中为焊炬)形成电弧32。在该装置中,焊炬31由焊接机械手33夹持。待制造的零件布置在支撑件10上。在该实例中,制造的零件为沿垂直于由支撑件10限定的纵向平面XY的横向轴线Z延伸的壁。在电弧32的作用下,填充焊丝35熔化从而形成焊道。焊接机械手由数字模型M控制。填充焊丝运动,从而形成彼此叠置的不同的层20

优选地,填充焊丝的直径小于3mm。其可为0.5mm至3mm且优选0.5mm至2mm,甚或1mm至2mm。例如,其为1.2mm。

此外,可考虑其他制造方法,例如但不限于:

-选择性激光烧结(Selective Laser Sintering或SLS);

-直接金属激光烧结(Direct Metal Laser Sintering或DMLS);

-选择性热烧结(Selective Heat Sintering或SHS);

-电子束熔化(Electron Beam Melting或EBM);

-直接能量沉积(Direct Energy Deposition或DED);

-直接金属沉积(Direct Metal Deposition或DMD);

-直接激光沉积(Direct Laser Deposition或DLD);

-激光沉积技术(Laser Deposition Technology);

-激光工程化净成型(Laser Engineering Net Shaping);

-激光熔覆技术(Laser Cladding Technology);

-激光自由成型制造技术(Laser Freedom Manufacturing Technology或LFMT);

-激光金属沉积(Laser Metal Deposition或LMD);

-冷喷涂固结(Cold Spray Consolidation或CSC);

-增材摩擦搅拌(Additive Friction Stir或AFS);

-火花等离子体烧结或现场辅助烧结技术(Field Assisted SinteringTechnology,FAST或spark plasma sintering);

-惯性旋转摩擦焊接(Inertia Rotary Friction Welding或IRFW)。

- 制造至少包含锆和镁的铝合金零件的方法

- 添加镁及铬、锰和锆中的至少一种的铝合金及其制造方法