一种细晶试样的高压扭转挤压方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于金属塑性加工强化技术领域,特别涉及一种细晶试样的高压扭转挤压方法。

背景技术

高压扭转(HPT)作为一种加工强化方式,其主要由上砧座1’和下砧座2’组成,如图1所示,上砧座1’嵌套在下砧座2’上部,先将试样3’放置在两个砧座之间,然后上砧座施加压力P,下砧座旋转提供剪切力,在压力P的作用下,上砧座下降并将试样压紧,通常压力P的大小在几个GPa左右,这时通过下砧座的转动给试样施加剪切应变,直到获得所需应变量。

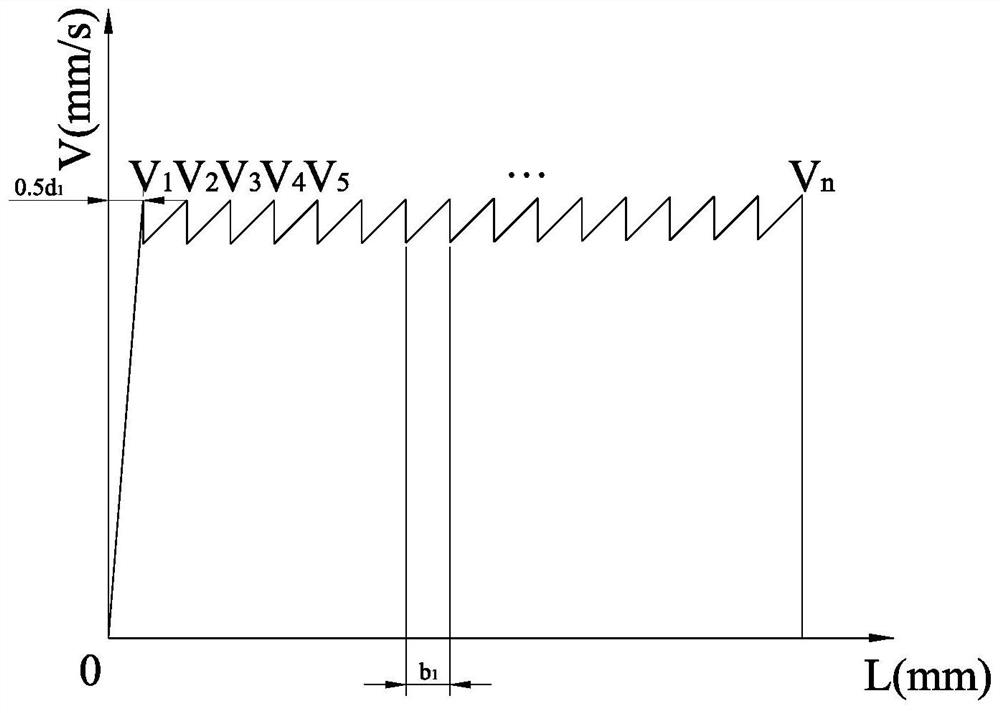

从这个传统HPT过程可以看出,HPT是通过静水压力、剪切力及摩擦力的共同作用来获得超细晶材料。但是,根据现有的大量实验表明,对于传统整体下砧座的高压扭转法所制备的试样,由于试样表面上各点的线速度沿径向分布不均匀,如图2所示,随着距试样中心的距离L(以下简称中心距)增大,线速度V呈线性增大,这便造成试样所受切应变分布不均匀;致使表面硬度随中心距L增大而增大,并且传统HPT加工后试样表面组织不均匀,形成微电偶腐蚀,加速合金溶解,致使HPT后的合金耐蚀性下降。

发明内容

本发明的目的在于提供一种细晶试样的高压扭转挤压方法,降低传统高压扭转加工制备样品的力学性能、组织状态沿试样径向分布不均匀,实现扭转过程中试样表面各点处的线速度一致,从而所制样品具有更好的质量。

为达成上述目的,本发明的解决方案为:

一种细晶试样的高压扭转挤压方法,其步骤如下:

首先,将一种高压扭转挤压模具进行装配,该模具包括上砧座、下砧座、叠层套件和旋转控制机构,所述下砧座开设环形空腔,所述叠层套件包括芯轴和套接在芯轴上的筒形件组,所述筒形件组由若干个半径递增的筒形件沿径向逐个叠加套接组成,所述芯轴和叠层套件的顶部构成圆形平面,圆形平面配合在所述环形空腔的底部,所述上砧座配合置入在所述环形空腔的顶部,并沿轴向上下运动,上砧座和叠层套件之间供试样放置;所述芯轴和每个所述筒形件的底部都设有从动齿轮,芯轴和筒形件的从动齿轮半径由内至外逐个递增,且从动齿轮高度由内至外逐个递增,从而叠层套件的底部构成锥形结构;所述旋转控制机构设置在锥形结构的一侧,所述旋转控制机构包括驱动机构、主动齿轮、传动轴,所述传动轴上从上至下套接主动齿轮,主动齿轮的数量等于芯轴和筒形件的数量之和,主动齿轮的半径由上至下逐个递增,主动齿轮与从动齿轮由上至下一一啮合,所述传动轴连接驱动机构;

接着,各部件装配好后,将试样放入到环形空腔的圆形平面上,上砧座下压并保压,开启旋转控制机构;

最后,驱动机构驱动传动轴旋转,通过主动齿轮和从动齿轮的啮合,带动叠层套件转动,主动齿轮与从动齿轮之间的啮合比i

采用上述方案后,本发明的增益效果在于:

本发明采用同轴嵌套的多个独立转动的叠层套件代替传统整体下砧座,利用与砧座上的从动齿轮与主动齿轮之间的不同啮合比与角速度ω

附图说明

图1是传统HPT模具的结构示意图;

图2是传统HPT模具下砧座的中心距与线速度的关系图;

图3是本发明模具结构示意图;

图4是本发明圆形平面各位置的角速度示意图;

图5是本发明以圆柱体试样表面的中心距L与线速度V的关系图;

图6是本发明以环形体试样表面的中心距L与线速度V的关系图。

附图标号:

上砧座1、下砧座2、叠层套件3、芯轴4、筒形件5、旋转控制机构6、箱体7、推力轴承8、圆形平面9、试样10、从动齿轮11、驱动机构12、主动齿轮13、传动轴14。

具体实施方式

以得到直径为D

如图3所示,本发明提供一种细晶试样的高压扭转挤压方法,涉及一种高压扭转挤压模具,该模具包括上砧座1、下砧座2、叠层套件3、旋转控制机构6和箱体7,所述下砧座2开设环形空腔,所述叠层套件3包括芯轴4和套接在芯轴4上的筒形件组,所述筒形件组由若干个半径递增的筒形件5沿径向逐个叠加套接组成,叠层套件3的配合间隙≤0.02~0.05mm,图中,b

所述叠层套件3的底部连接所述旋转控制机构6,所述旋转控制机构6控制叠层套件3转动且控制芯轴4和每个所述筒形件5的角速度从里到外递减。

本发明下砧座2底部采用多个独立转动的筒形件5同轴嵌套组成离散化圆筒形下砧座2,离散化程度可以不受限制,即圆筒形下砧座2的壁厚可以根据需要自行设计。而对于离散化的下砧座2由于其上固定有旋转控制机构6,在本实施例中,旋转控制机构6以齿轮传动为例,所述芯轴4和每个所述筒形件5的底部都设有从动齿轮11,芯轴4和筒形件5的从动齿轮11半径由内至外逐个递增,且从动齿轮11高度由内至外逐个递增,从而叠层套件3的底部构成锥形结构;所述旋转控制机构6设置在锥形结构的一侧,所述旋转控制机构6包括驱动机构12、主动齿轮13、传动轴14,所述传动轴14上从上至下套接主动齿轮13,主动齿轮13通过键连接在传动轴14上,以保证主动齿轮13在转动过程中的同步与不发生轴向移动,具体参数参考国标GB/T1096-2003、GB/T3480.1-2019、GB/T273.2-2018。主动齿轮13的数量等于芯轴4和筒形件5的数量之和,主动齿轮13的半径由上至下逐个递增,主动齿轮13与从动齿轮11由上至下一一啮合,所述传动轴14连接驱动机构12,驱动机构12驱动传动轴14旋转。本发明利用可输出扭力的传动轴14通过多级齿轮带动离散化下砧座2转动,从而与试样10接触的圆形平面9提供扭转力,叠层套件3的转动角速度与其啮合比有关,从而实现其不同的旋转角速度,至此,在高压扭转的加工强化过程中,通过控制不同的旋转角速度以控制试样10表面上各点从里至外的线速度趋于一致。为了提高结构稳定性,相邻所述从动齿轮11之间设有推力轴承8,安装时将各高度不同的从动齿轮11以及各推力轴承8依次装配到芯轴4上。

所述下砧座2的下方设有箱体7,所述箱体7将所述叠层套件3的底部包裹在所述下砧座2的下方,筒形件5以及芯轴4在保证其强度条件下,应尽可能地较小其厚度(直径)以保证得到试样10的性能沿径向的均匀性,并且在箱体7内应注入润滑油保证机构的正常运转以及减小各部件的磨损。

各部件装配好后,上砧座1安装在上压力机上,将试样10放入到环形空腔的圆形平面9上,压力机下压并保压,开启旋转控制机构6;驱动机构12驱动传动轴14旋转,通过主动齿轮13和从动齿轮11的啮合,带动叠层套件3转动,由于各级主动齿轮13与从动齿轮11之间的啮合比i

本发明高压扭转试样过程中,对于圆柱体试样,其表面各点处的线速度分布如图5所示,可以看出,相比传统高压扭转装置其线速度分布趋近一致,本发明呈水平锯齿状,其线速度值的波动幅度随叠层套件的数量增多而减小,但由于芯轴的存在,试样中心的线速度为0,与芯轴接触的试样表面处的线速度变化较为明显;

对于环形体试样,本发明的优势就更加明显,环形体试样表面各点处的线速度分布如图6所示,不存在线速度较大变化区域。

以上所述仅为本发明的较佳实施例,并非对本案设计的限制,凡依本案的设计关键所做的等同变化,均落入本案的保护范围。

- 一种细晶试样的高压扭转挤压方法

- 一种致试样细晶化的高压扭转实验方法