一种薄膜晶体管及其制作方法、显示基板、显示装置

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及显示技术领域,尤其涉及一种薄膜晶体管及其制作方法、显示基板、显示装置。

背景技术

随着显示技术的不断发展,有源矩阵有机发光二极管(英文:Active-MatrixOrganic Light-Emitting Diode,简称:AMOLED)显示器件,以及液晶显示器(英文:Liquid Crystal Display,简称:LCD)的应用范围越来越广泛。其中薄膜晶体管(英文:ThinFilm Transistor,简称:TFT)作为AMOLED显示器件和LCD的核心器件受到了极大的关注。但是目前应用在显示器件中的薄膜晶体管特性较差,不利于显示器件的显示质量。

发明内容

本发明的目的在于提供一种薄膜晶体管及其制作方法、显示基板、显示装置,用于提升薄膜晶体管的特性。

为了实现上述目的,本发明提供如下技术方案:

本发明的第一方面提供一种薄膜晶体管,包括:

基底;

设置于所述基底上的有源层,所述有源层形成为栅格状结构,包括多条沿第一方向延伸的硅纳米线,所述有源层包括沿所述第一方向相对设置的源极区和漏极区,以及位于所述源极区和所述漏极区之间的沟道区;

设置于所述基底上的栅极,所述栅极沿第二方向延伸,所述第二方向与所述第一方向相交,所述栅极在所述基底上的正投影,与所述沟道区中的多条所述硅纳米线在所述基底上的正投影分别交叠;

设置于所述基底上的源极和漏极,所述源极与所述源极区中的多条所述硅纳米线分别接触,所述漏极与所述漏极区中的多条所述硅纳米线分别接触。

可选的,所述源极形成为栅格状结构,包括多个沿所述第二方向延伸的源极图形,每个源极图形均与所述源极区中的多条所述硅纳米线分别接触;

所述漏极形成为栅格状结构,包括多个沿所述第二方向延伸的漏极图形,每个漏极图形均与所述漏极区中的多条所述硅纳米线分别接触。

可选的,所述薄膜晶体管还包括介质层,所述介质层包括呈栅格状排列的多个凸起结构,所述凸起结构沿所述第一方向延伸,所述凸起结构包括沿所述第一方向延伸的两个第一侧面;

所述有源层中包括的硅纳米线与所述第一侧面一一对应,每条所述硅纳米线均沿对应的第一侧面延伸。

可选的,所述薄膜晶体管还包括:

位于所述基底与所述有源层之间的缓冲层,所述缓冲层复用为所述介质层;

栅极绝缘层,所述栅极绝缘层位于所述有源层背向所述基底的一侧,所述栅极绝缘层在所述基底上的正投影,覆盖所述沟道区在所述基底上的正投影;

所述栅极位于所述栅极绝缘层背向所述基底的一侧;

所述薄膜晶体管还包括层间绝缘层,所述层间绝缘层位于所述栅极背向所述基底的一侧;

所述源极和所述漏极均位于所述层间绝缘层背向所述基底的一侧,所述源极通过形成在所述层间绝缘层上的第一过孔,与所述源极区中的多条所述硅纳米线分别接触;所述漏极通过形成在所述层间绝缘层上的第二过孔,与所述漏极区中的多条所述硅纳米线分别接触。

可选的,所述薄膜晶体管还包括:

位于所述基底与所述有源层之间的栅极绝缘层,所述栅极绝缘层复用为所述介质层;

所述栅极位于所述栅极绝缘层与所述基底之间,所述栅极在所述基底上的正投影位于所述栅极绝缘层在所述基底上的正投影的内部;

所述源极和所述漏极均位于所述有源层背向所述基底的一侧。

可选的,所述基底包括玻璃基底或柔性基底。

基于上述薄膜晶体管的技术方案,本发明的第二方面提供一种显示基板,包括上述薄膜晶体管。

基于上述显示基板的技术方案,本发明的第三方面提供一种显示装置,包括上述显示基板。

基于上述薄膜晶体管的技术方案,本发明的第四方面提供一种薄膜晶体管的制作方法,所述制作方法包括:

提供一基底;

在所述基底上制作多条沿第一方向延伸的硅纳米线,多条所述硅纳米线共同形成为栅格状结构的有源层,所述有源层包括沿所述第一方向相对设置的源极区和漏极区,以及位于所述源极区和所述漏极区之间的沟道区;

在所述基底上制作栅极,所述栅极沿第二方向延伸,所述第二方向与所述第一方向相交,所述栅极在所述基底上的正投影,与所述沟道区中的多条所述硅纳米线在所述基底上的正投影分别交叠;

在所述基底上制作源极和漏极,所述源极与所述源极区中的多条所述硅纳米线分别接触,所述漏极与所述漏极区中的多条所述硅纳米线分别接触。

可选的,所述基底包括玻璃基底;在所述基底上制作多条沿第一方向延伸的硅纳米线的步骤具体包括:

在玻璃基底上形成介质层,所述介质层背向所述玻璃基底的表面包括呈栅格状排列的多个凸起结构,所述凸起结构沿所述第一方向延伸,所述凸起结构包括沿所述第一方向延伸的两个第一侧面;

采用氧化铟锡材料,在所述介质层背向所述玻璃基底的表面形成铟源图形,所述铟源图形沿所述第二方向延伸,所述铟源图形在所述玻璃基底上的正投影,与所述多个凸起结构沿所述第一方向的一端在所述玻璃基底上的正投影分别交叠;

对所述铟源图形进行等离子体轰击处理,形成分布在所述铟源图形表面的铟金属引导颗粒;

形成非晶硅膜层,所述非晶硅膜层覆盖全部所述凸起结构和相邻的所述凸起结构之间的区域,在惰性还原性气氛中,通过控制铟金属引导颗粒沿所述第一方向运动,使得沿所述第一侧面生长出多条所述硅纳米线。

可选的,所述通过控制铟金属引导颗粒沿所述第一方向运动,使得沿所述第一侧面生长出多条所述硅纳米线的步骤具体包括:

加热基底,形成非晶硅与铟金属的合金液滴,所述合金液滴中硅的浓度过饱和时析出硅晶核;

控制所述合金液滴沿所述第一方向运动,牵引析出的硅晶核沿所述第一侧面生长为所述硅纳米线。

可选的,所述制作方法还包括:

在提供一基底之后,在所述基底上制作有机膜层;

在完成薄膜晶体管的制作后,将玻璃基底剥离。

可选的,所述制作方法还包括:

在形成多条沿第一方向延伸的硅纳米线之后,将所述非晶硅膜层中剩余的非晶硅材料转换为多晶硅。

可选的,所述制作方法还包括:

在形成多条沿第一方向延伸的硅纳米线之后,对多条所述硅纳米线做钝化处理。

本发明提供的技术方案中,通过将有源层形成为包括多条所述硅纳米线的栅格状结构,很好的降低了薄膜晶体管中栅极绝缘层与所述有源层之间的界面陷阱,有效提升了薄膜晶体管的迁移率特性,提高了薄膜晶体管的工作效率。在将本发明提供的薄膜晶体管应用于显示装置中时,能够更好的改善显示装置的工作性能,提升显示质量。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

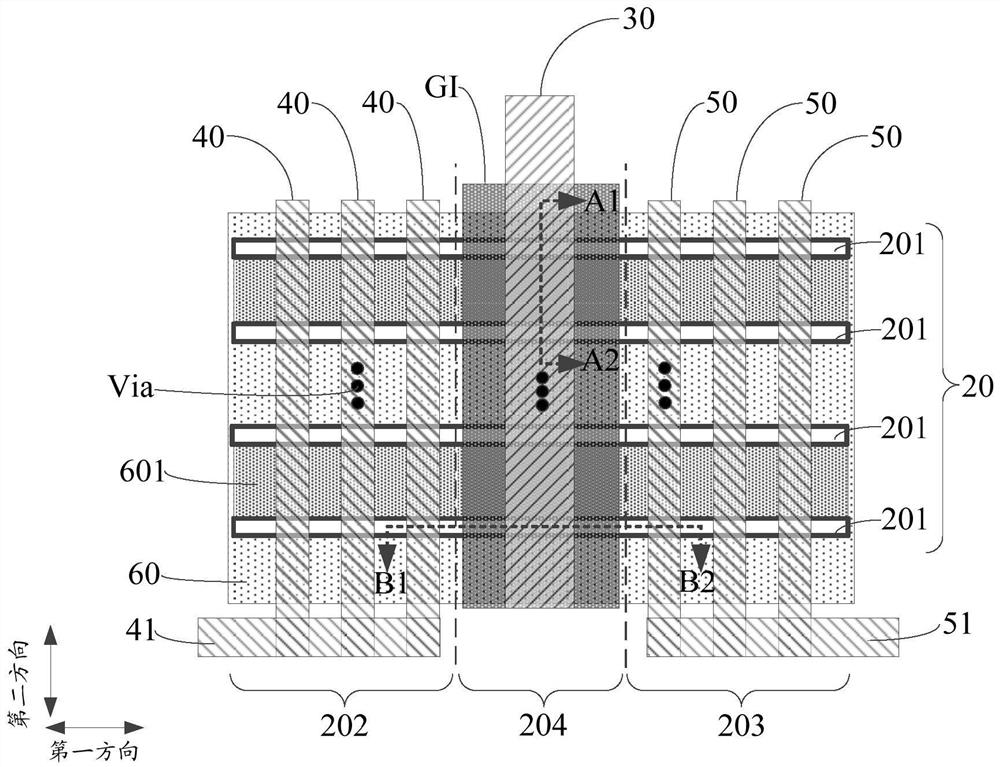

图1为本发明实施例提供的薄膜晶体管的俯视图;

图2a为图1中沿A1A2方向的截面示意图;

图2b为图1中沿B1B2方向的截面示意图;

图3为本发明实施例提供的底栅结构的薄膜晶体管的截面示意图;

图4为本发明实施例提供的介质层上设置有凸起结构的示意图;

图5为本发明实施例提供的形成铟源图形的示意图;

图6为本发明实施例提供的形成铟金属引导颗粒的示意图;

图7为本发明实施例提供的非晶硅膜层的示意图;

图8为本发明实施例提供的形成硅纳米线的示意图。

附图标记:

10-基底, 20-有源层,

201-硅纳米线, 202-源极区,

203-漏极区, 204沟道区,

30-栅极, 40-源极图形,

41-第一导电连接部, 50-漏极图形,

51-第二导电连接部, 60-介质层,

601-凸起结构, 602-引导槽,

GI-栅极绝缘层, ILD-层间绝缘层,

70-铟源图形, 701-铟金属引导颗粒,

80-非晶硅膜层, 90-合金液滴。

具体实施方式

为了进一步说明本发明实施例提供的薄膜晶体管及其制作方法、显示基板、显示装置,下面结合说明书附图进行详细描述。

请参阅图1~图2b,本发明实施例提供了一种薄膜晶体管,包括:基底10,设置于所述基底10上的有源层20,栅极30,源极和漏极;所述有源层20形成为栅格状结构,包括多条沿第一方向延伸的硅纳米线201,所述有源层20包括沿所述第一方向相对设置的源极区202和漏极区203,以及位于所述源极区202和所述漏极区203之间的沟道区204;所述栅极30沿第二方向延伸,所述第二方向与所述第一方向相交,所述栅极30在所述基底10上的正投影,与所述沟道区204中的多条所述硅纳米线201在所述基底10上的正投影分别交叠;所述源极与所述源极区202中的多条所述硅纳米线201分别接触,所述漏极与所述漏极区203中的多条所述硅纳米线201分别接触。

具体地,所述薄膜晶体管的有源层20形成为栅格状结构,所述有源层20包括多条沿第一方向延伸的硅纳米线201,示例性的,多条所述硅纳米线201沿所述第二方向依次排列,所述第二方向与所述第一方向垂直。示例性的,多条所述硅纳米线201等间距排列。示例性的,多条所述硅纳米线201划分为多组硅纳米线201,每组硅纳米线201均包括相邻的两条硅纳米线201,各组硅纳米线201中的两条硅纳米线201之间的距离均相等,任意相邻两组硅纳米线201之间的最小距离均相等。

所述有源层20包括沟道区204、源极区202和漏极区203。示例性的,所述源极区202与所述漏极区203沿所述第一方向相对设置,所述沟道区204位于所述源极区202与所述漏极区203之间。示例性的,每条所述硅纳米线201均包括位于所述沟道区204、所述源极区202和所述漏极区203的部分。所述硅纳米线201位于源极区202和漏极区203的部分的导电性能,优于所述硅纳米线201位于所述沟道区204的部分的导电性能。示例性的,所述硅纳米线201位于源极区202的部分,沿靠近所述沟道区204的方向导电性能逐渐减弱。示例性的,所述硅纳米线201位于漏极区203的部分,沿靠近所述沟道区204的方向导电性能逐渐减弱。

所述薄膜晶体管还包括栅极30。示例性的,所述栅极30沿所述第二方向延伸,所述栅极30在所述基底10上的正投影,与所述沟道区204中的多条所述硅纳米线201在所述基底10上的正投影分别交叠。示例性的,沿所述第二方向,所述栅极30的长度大于所述沟道区204的长度,沿垂直于所述第二方向的方向上,所述栅极30的宽度小于所述沟道区204的宽度。示例性的,所述栅极30包括沿远离所述基底10的方向依次层叠设置的第一栅极图形、第二栅极图形和第三栅极图形,所述第一栅极图形和所述第三栅极图形采用Mo金属材料制作,所述第二栅极图形采用Al金属材料制作。

所述薄膜晶体管还包括栅极绝缘层GI,所述栅极绝缘层GI位于所述栅极30与所述有源层20之间,能够避免所述栅极30与所述有源层20之间接触。示例性的,所述沟道区204在所述基底10上的正投影,位于所述栅极绝缘层GI在所述基底10上的正投影内部;所述栅极30在所述基底10上的正投影,位于所述栅极绝缘层GI在所述基底10上的正投影内部。示例性的,所述栅极绝缘层GI可选用SiO

所述薄膜晶体管还包括源极和漏极。所述源极和所述漏极均位于所述有源层20背向所述基底10的一侧,所述源极能够与所述源极区202中的多条所述硅纳米线201分别接触,所述漏极能够与所述漏极区203中的多条所述硅纳米线201分别接触。示例性的,所述源极与所述漏极同层同材料设置;这种设置方式使得所述源极和所述漏极能够在同一次构图工艺中形成,从而更好的简化薄膜晶体管的制作流程,节省制作成本。值得注意,在完成源极和漏极的制作后,可以继续在基底上形成钝化层,该钝化层能够覆盖薄膜晶体管所在的整个区域。通过在该钝化层上形成过孔Via,能够实现将源极、漏极与位于钝化层背向基底一侧的导电膜层电连接。同时通过在该钝化层和层间绝缘层ILD上形成过孔,能够实现将栅极与位于钝化层背向基底一侧的导电膜层电连接。如图1,Via为钝化层中的过孔,由于钝化层一般为透明结构,所以图1中仅示意出过孔的位置,而未画出钝化层。

需要说明,由于过孔Via并不会延伸至有源层20,因此,过孔Via的下方同样可以设置硅纳米线201。

需要说明,上述“同层”指的是采用同一成膜工艺制作用于形成特定图形的膜层,然后利用同一掩模板通过一次构图工艺形成的层结构。根据特定图形的不同,一次构图工艺可能包括多次曝光、显影或刻蚀工艺,而形成的层结构中的特定图形可以是连续的也可以是不连续的,这些特定图形还可能处于不同的高度或者具有不同的厚度。

值得注意,图1和图8中均示意了硅纳米线201,在图8中硅纳米线201示意为黑色的线条。而为了更清楚的示意薄膜晶体管的俯视结构,在图1中将硅纳米线201示意成了具有一定宽度的图形。示例性的,所述硅纳米线201的线宽在500nm左右,所述源极图形40和所述漏极图形50在垂直于所述第二方向的方向上,宽度在1μm左右。

根据上述薄膜晶体管的具体结构可知,本发明实施例提供的薄膜晶体管中,通过将有源层20形成为包括多条所述硅纳米线201的栅格状结构,很好的降低了薄膜晶体管中栅极绝缘层GI与所述有源层20之间的界面陷阱,有效提升了薄膜晶体管的迁移率特性,提高了薄膜晶体管的工作效率。在将本发明实施例提供的薄膜晶体管应用于显示装置中时,能够更好的改善显示装置的工作性能,提升显示质量。

如图1所示,在一些实施例中,所述源极形成为栅格状结构,包括多个沿所述第二方向延伸的源极图形40,每个源极图形40均与所述源极区202中的多条所述硅纳米线201分别接触;所述漏极形成为栅格状结构,包括多个沿所述第二方向延伸的漏极图形50,每个漏极图形50均与所述漏极区203中的多条所述硅纳米线201分别接触。

具体地,所述源极和所述漏极的具体结构多种多样,示例性的,所述源极形成为栅格状结构,所述源极包括多个沿所述第二方向延伸的源极图形40,每个源极图形40均能够与所述源极区202中的多条所述硅纳米线201分别接触。示例性的,多个所述源极图形40沿所述第一方向等间距排列。示例性的,多个所述源极图形40能够通过第一导电连接部41电连接在一起。示例性的,该第一导电连接部41能够与其电连接的各所述源极图形40均形成为一体结构。示例性的,该第一导电连接部41在基底上的正投影可以落在介质层60在基底上的正投影范围内,例如由异层金属通过过孔分别连接源极图形40;或者,该第一导电连接部41可以位于源极图形40的一端,从而第一导电连接部41与其电连接的各所述源极图形40均形成为一体结构,具体方式在此不做限制。

示例性的,所述漏极形成为栅格状结构,所述漏极包括多个沿所述第二方向延伸的漏极图形50,每个漏极图形50均能够与所述漏极区203中的多条所述硅纳米线201分别接触。示例性的,多个所述漏极图形50沿所述第一方向等间距排列。示例性的,多个所述漏极图形50能够通过第二导电连接部51电连接在一起。示例性的,该第二导电连接部51能够与其电连接的各所述漏极图形50均形成为一体结构。示例性的,该第二导电连接部51在基底上的正投影可以落在介质层60在基底上的正投影范围内,例如由异层金属通过过孔分别连接漏极图形50;或者,该第二导电连接部51可以位于漏极图形50的一端,从而第二导电连接部51与其电连接的各所述漏极图形50均形成为一体结构,具体方式在此不做限制。

上述实施例提供的薄膜晶体管中,通过设置所述源极和所述漏极均形成为栅格状结构,使得所述源极与所述有源层之间能够形成点接触,所述漏极与所述有源层之间能够形成点接触,从而减小了源极、漏极与所述有源层之间的接触电阻,有效提升了薄膜晶体管的特性。

如图8所示,在一些实施例中,所述薄膜晶体管还包括介质层60,所述介质层60包括呈栅格状排列的多个凸起结构601,所述凸起结构601沿所述第一方向延伸,所述凸起结构601包括沿所述第一方向延伸的两个第一侧面;所述有源层20中包括的硅纳米线201与所述第一侧面一一对应,每条所述硅纳米线201均沿对应的第一侧面延伸。

具体地,当所述有源层20包括多条沿所述第一方向延伸的硅纳米线201时,多条所述硅纳米线201的具体形成位置多种多样。示例性的,可先在基底10上形成介质层60,将多条所述硅纳米线201形成在所述介质层60背向所述基底10的一侧。

示例性的,所述介质层60包括呈栅格状排列的多个凸起结构601,每个所述凸起结构601均沿所述第一方向延伸,多个凸起结构601沿所述第二方向间隔排列。所述凸起结构601包括沿所述第一方向延伸的两个第一侧面和一个背向基底10的顶面。示例性的,在垂直于所述第一方向的方向上,所述凸起结构601的截面为矩形。

上述实施例提供的薄膜晶体管中,设置所述硅纳米线201是沿着所述凸起结构601的第一侧面生长出来的,每条所述硅纳米线201均能够沿对应的第一侧面延伸,使得通过控制所述凸起结构601的具体形态结构,即可控制所要形成的硅纳米线201的具体形态和分布情况,从而更有利于形成满足要求的栅格状有源层20。

如图1和图2b所示,在一些实施例中,所述薄膜晶体管还包括:

位于所述基底与所述有源层之间的缓冲层,所述缓冲层复用为所述介质层60;

栅极绝缘层GI,所述栅极绝缘层GI位于所述有源层20背向所述基底10的一侧,所述栅极绝缘层GI在所述基底10上的正投影,覆盖所述沟道区204在所述基底10上的正投影;

所述栅极30位于所述栅极绝缘层GI背向所述基底10的一侧;

所述薄膜晶体管还包括层间绝缘层ILD,所述层间绝缘层ILD位于所述栅极30背向所述基底10的一侧;

所述源极和所述漏极均位于所述层间绝缘层ILD背向所述基底10的一侧,所述源极通过形成在所述层间绝缘层ILD上的第一过孔,与所述源极区202中的多条所述硅纳米线201分别接触;所述漏极通过形成在所述层间绝缘层ILD上的第二过孔,与所述漏极区203中的多条所述硅纳米线201分别接触。

具体地,所述薄膜晶体管形成为顶栅型结构,所述薄膜晶体管包括位于所述基底10与所述有源层20之间的缓冲层,所述缓冲层复用为所述介质层60;

所述有源层20形成在所述缓冲层背向所述基底10的表面;所述栅极绝缘层GI位于所述有源层20背向所述基底10的一侧,所述栅极绝缘层GI在所述基底10上的正投影,覆盖所述有源层20的沟道区204在所述基底10上的正投影;所述栅极30位于所述栅极绝缘层GI背向所述基底10的一侧,所述栅极30与所述有源层20之间绝缘;所述层间绝缘层ILD位于所述栅极30背向所述基底10的一侧,所述层间绝缘层ILD完全覆盖所述栅极30、所述栅极绝缘层GI,所述层间绝缘层ILD上形成有多个所述第一过孔和多个所述第二过孔;所述源极和所述漏极均位于所述层间绝缘层ILD背向所述基底10的一侧,所述源极通过所述第一过孔与所述源极区202中的多条所述硅纳米线201分别接触;所述漏极通过所述第二过孔与所述漏极区203中的多条所述硅纳米线201分别接触。

将所述薄膜晶体管形成为顶栅型结构,使得所述有源层20与所述源极和所述漏极之间间隔有层间绝缘层ILD,这样在刻蚀形成所述源极和所述漏极时,不容易对所述有源层20中的硅纳米线201产生损伤。

如图3所示,在一些实施例中,所述薄膜晶体管还包括:位于所述基底10与所述有源层20之间的栅极绝缘层GI,所述栅极绝缘层GI复用为所述介质层60;所述栅极30位于所述栅极绝缘层GI与所述基底10之间,所述栅极30在所述基底10上的正投影位于所述栅极绝缘层GI在所述基底10上的正投影的内部;所述源极(包括源极图形40)和所述漏极(包括漏极图形50)均位于所述有源层(包括硅纳米线201)背向所述基底的一侧。

具体地,所述薄膜晶体管形成为底栅型结构,所述栅极30形成在所述基底10上,栅极绝缘层GI位于所述栅极30背向所述基底10的一侧,能够将所述栅极30完全覆盖,所述栅极绝缘层GI复用为所述介质层60;所述有源层位于所述栅极绝缘层GI背向所述基底10的表面;所述源极和所述漏极均位于所述有源层背向所述基底的一侧,所述源极能够与位于所述源极区中的多条所述硅纳米线直接接触,所述漏极能够与位于所述漏极区中的多条所述硅纳米线直接接触。

值得注意,底栅型结构的薄膜晶体管中,所述有源层在所述基底上的正投影,所述源极在所述基底上的正投影和所述漏极在所述基底上的正投影,均位于所述栅极绝缘层在所述基底上的正投影的内部。

在一些实施例中,所述基底10包括玻璃基底或柔性基底。

具体地,所述基底的种类多种多样,示例性的,所述基底包括玻璃基底或柔性基底。

当所述基底选用玻璃基底时,上述实施例提供的薄膜晶体管在所述玻璃基底上形成了多条硅纳米线201,该多条硅纳米线201共同形成为栅格状结构的有源层20,从而很好的降低了薄膜晶体管中栅极绝缘层GI与所述有源层20之间的界面陷阱,有效提升了薄膜晶体管的迁移率特性。在将上述实施例提供的薄膜晶体管应用于显示装置中时,能够更好的改善显示装置的工作性能,提升显示质量。

当所述基底选用柔性基底时,上述实施例提供的薄膜晶体管能够应用在柔性、可拉伸的领域中。即可以将所述薄膜晶体管应用于AMOLED显示器件中,这样更有利于提升AMOLED显示器件的工作性能,对AMOLED有较大的突破。

本发明实施例还提供了一种显示基板,包括上述实施例提供的薄膜晶体管。

上述实施例提供的薄膜晶体管中,通过将有源层20形成为包括多条所述硅纳米线201的栅格状结构,很好的降低了薄膜晶体管中栅极绝缘层GI与所述有源层20之间的界面陷阱,有效提升了薄膜晶体管的迁移率特性,提高了薄膜晶体管的工作效率。本发明实施例提供的显示基板在包括上述薄膜晶体管时,能够更好的改善显示基板的工作性能,提升显示质量。

本发明实施例还提供了一种显示装置,包括上述实施例提供的显示基板。

上述实施例提供的薄膜晶体管中,通过将有源层20形成为包括多条所述硅纳米线201的栅格状结构,很好的降低了薄膜晶体管中栅极绝缘层GI与所述有源层20之间的界面陷阱,有效提升了薄膜晶体管的迁移率特性,提高了薄膜晶体管的工作效率。上述实施例提供的显示基板在包括上述薄膜晶体管时,能够更好的改善显示基板的工作性能,提升显示质量。

因此,本发明实施例提供的显示装置在包括上述显示基板时,同样具有上述有益效果,此处不再赘述。

需要说明的是,所述显示装置可以为:电视、显示器、数码相框、手机、平板电脑等任何具有显示功能的产品或部件。

本发明实施例还提供了一种薄膜晶体管的制作方法,用于制作上述实施例提供的薄膜晶体管,所述制作方法包括:

提供一基底10;

在所述基底10上制作多条沿第一方向延伸的硅纳米线201,多条所述硅纳米线201共同形成为栅格状结构的有源层20,所述有源层20包括沿所述第一方向相对设置的源极区202和漏极区203,以及位于所述源极区202和所述漏极区203之间的沟道区204;

在所述基底10上制作栅极30,所述栅极30沿第二方向延伸,所述第二方向与所述第一方向相交,所述栅极30在所述基底10上的正投影,与所述沟道区204中的多条所述硅纳米线201在所述基底10上的正投影分别交叠;

在所述基底10上制作源极和漏极,所述源极与所述源极区202中的多条所述硅纳米线201分别接触,所述漏极与所述漏极区203中的多条所述硅纳米线201分别接触。

具体地,在所述基底10上制作多条沿第一方向延伸的硅纳米线201,多条所述硅纳米线201共同形成为栅格状结构的有源层20。每条所述硅纳米线201均包括位于所述沟道区204、所述源极区202和所述漏极区203的部分。所述硅纳米线201位于源极区202和漏极区203的部分的导电性能,优于所述硅纳米线201位于所述沟道区204的部分的导电性能。示例性的,所述硅纳米线201位于源极区202的部分,沿靠近所述沟道区204的方向导电性能逐渐减弱。示例性的,所述硅纳米线201位于漏极区203的部分,沿靠近所述沟道区204的方向导电性能逐渐减弱。

在制作所述栅极30时,示例性的,先采用Mo金属材料形成第一Mo金属膜层,再采用Al金属材料形成Al金属膜层,接着采用Mo金属材料形成第二Mo金属膜层,然后对第一Mo金属膜层、Al金属膜层和第二Mo金属膜层进行构图形成栅极30,该栅极30包括沿远离所述基底10的方向依次层叠设置的第一栅极图形、第二栅极图形和第三栅极图形,所述第一栅极图形和所述第三栅极图形采用Mo金属材料制作,所述第二栅极图形采用Al金属材料制作。

在制作所述源极和漏极时,示例性的,采用金属材料形成源漏金属膜层,对该源漏金属膜层进行构图,同时形成所述源极和所述漏极。

当所述薄膜晶体管采用顶栅结构时,所述薄膜晶体管还包括栅极绝缘层GI和层间绝缘层ILD,该薄膜晶体管的具体制作过程如下:先在基底10上制作有源层20,然后在有源层20背向所述基底10的一侧制作栅极绝缘层GI,该栅极绝缘层GI能够覆盖所述有源层20的沟道区204,接着在栅极绝缘层GI背向所述基底10的一侧制作栅极30,然后在栅极30背向所述基底10的一侧制作层间绝缘层ILD,并在该层间绝缘层ILD上形成第一过孔和第二过孔,所述第一过孔用于暴露位于源极区202的各所述硅纳米线201,所述第二过孔用于暴露位于漏极区203的各所述硅纳米线201,最后在所述层间绝缘层ILD背向所述基底10的一侧制作源极和漏极,所述源极能够通过所述第一过孔与所述源极区202中的多条所述硅纳米线201分别接触,所述漏极能够通过所述第二过孔与所述漏极区203中的多条所述硅纳米线201分别接触。

当所述薄膜晶体管采用底栅结构时,先在基底上制作栅极,然后在栅极背向所述基底的一侧制作栅极绝缘层,该栅极绝缘层可形成覆盖所述基底的整面结构,接着在栅极绝缘层背向所述基底的一侧制作有源层,然后在该有源层背向所述基底的一侧制作源极和漏极,所述源极能够与所述源极区中的多条所述硅纳米线直接触,所述漏极能够与所述漏极区中的多条所述硅纳米线直接接触。

采用本发明实施例提供的制作方法制作的薄膜晶体管中,通过将有源层20形成为包括多条所述硅纳米线201的栅格状结构,很好的降低了薄膜晶体管中栅极绝缘层GI与所述有源层20之间的界面陷阱,有效提升了薄膜晶体管的迁移率特性,提高了薄膜晶体管的工作效率。在将采用本发明实施例提供的制作方法制作的薄膜晶体管应用于显示装置中时,能够更好的改善显示装置的工作性能,提升显示质量。

如图4~图8所示,在一些实施例中,所述基底包括玻璃基底;在所述基底上制作多条沿第一方向延伸的硅纳米线201的步骤具体包括:

如图4所示,在玻璃基底上形成介质层60,所述介质层60背向所述玻璃基底的表面包括呈栅格状排列的多个凸起结构601,所述凸起结构601沿所述第一方向延伸,所述凸起结构601包括沿所述第一方向延伸的两个第一侧面;

具体地,可采用氧化硅(SiO

如图5所示,在形成所述介质层60之后,利用氧化铟锡材料,采用磁控溅射工艺,在所述介质层60背向所述玻璃基底的表面沉积形成铟源图形70,所述铟源图形70沿所述第二方向延伸。所述铟源图形70在所述玻璃基底上的正投影,与所述多个凸起结构601沿所述第一方向的一端在所述玻璃基底上的正投影分别交叠。

如图6所示,在形成所述铟源图形70之后,在150℃~300℃的环境中,对所述铟源图形70进行氢气等离子体轰击处理,形成分布在所述铟源图形70表面的铟金属引导颗粒701,该铟金属引导颗粒701用作还原非晶硅生长为硅纳米线201的还原剂。

如图7和图8所示,接着在200℃的环境中,沉积形成非晶硅膜层80,所述非晶硅膜层80覆盖铟源图形70、全部所述凸起结构601,以及相邻的凸起结构601之间的区域。在惰性还原性气氛(如:氩气)中,将腔室温度升高到250℃~350℃,对基底进行加热,形成非晶硅与铟金属的合金液滴90,所述合金液滴90中硅的浓度过饱和时析出硅晶核;由于非晶硅的吉布斯自由能大于硅晶核的吉布斯自由能,在吉布斯自由能的驱使下,合金液滴90沿所述第一方向运动,牵引析出的硅晶核沿各所述凸起结构601的两个第一侧面生长30min左右,形成多条所述硅纳米线201。

值得注意,进行等离子轰击处理,沉积形成非晶硅膜层80,以及纳米线的生长过程均可以在PECVD(英文:Plasma Enhanced Chemical Vapor Deposition;中文:等离子体增强化学的气相沉积)腔室中进行。腔室的温度可根据实际需要控制。

上述实施例提供的制作方法中,能够在玻璃基底上形成包括多条硅纳米线201的栅格状有源层20,突破了现有技术中无法实现在玻璃基底上制作硅纳米线201的技术屏障,实现了具有玻璃基底的高迁移率低温多晶硅薄膜晶体管的制作。

另外,采用上述实施例提供的制作方法制作薄膜晶体管时,不受设备的限制,能够制作大尺寸的有源层20,进而能够实现制作大尺寸的薄膜晶体管。而且,采用上述实施例提供的制作方法制作薄膜晶体管时,可以采用现有的材料和生产设备,不需要改造生产设备,也不需要引入新的材料。

此外,采用上述实施例提供的制作方法制作有源层20时,通过控制介质层60上的凸起结构601沿所述第二方向的宽度,以及相邻的凸起结构601之间沿所述第二方向的距离,即可控制有源层20中包括的硅纳米线201的密度,能够实现制作包括高密度硅纳米线201的有源层20。

在一些实施例中,所述制作方法还包括:

在提供一基底之后,在所述基底上制作有机膜层;

在完成薄膜晶体管的制作后,将玻璃基底剥离。

具体地,所述制作方法还包括在提供一基底之后,先在所述基底上制作有机膜层;示例性的,所述有机膜层包括聚酰亚胺薄膜。

在形成所述有机膜层之后,将所述有源层20、所述栅极30、所述源极和所述漏极均形成在有机膜层背向所述基底的一侧。在形成所述有源层20、所述栅极30、所述源极和所述漏极之后,将所述玻璃基底剥离,形成具有柔性基底的薄膜晶体管。

上述实施例提供的制作方法中,形成具有柔性基底的薄膜晶体管,这种具有柔性基底的薄膜晶体管能够应用在柔性、可拉伸的领域中。即可以将所述薄膜晶体管应用于AMOLED显示器件中,这样更有利于提升AMOLED显示器件的工作性能,对AMOLED有较大的突破。

在一些实施例中,所述制作方法还包括:

在形成多条沿第一方向延伸的硅纳米线201之后,将所述非晶硅膜层80中剩余的非晶硅材料转换为多晶硅。

具体地,在形成多条沿第一方向延伸的硅纳米线201之后,还残留了一些非晶硅(附图未示出),可以在200℃的环境下,将这些剩余的非晶硅材料清除,示例性的,可以将这些非晶硅转换为多晶硅,从而更好的提升薄膜晶体管的性能。

在一些实施例中,所述制作方法还包括:在形成多条沿第一方向延伸的硅纳米线201之后,对多条所述硅纳米线201做钝化处理。

具体地,在形成多条沿第一方向延伸的硅纳米线201之后,可以利用氧气等离子气体对多条所述硅纳米线201做钝化处理,这样能够很好的避免在后续形成源极和漏极时刻蚀液对所述硅纳米线201产生损伤。

需要说明,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于方法实施例而言,由于其基本相似于产品实施例,所以描述得比较简单,相关之处参见产品实施例的部分说明即可。

除非另外定义,本公开使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”、“耦接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

可以理解,当诸如层、膜、区域或基板之类的元件被称作位于另一元件“上”或“下”时,该元件可以“直接”位于另一元件“上”或“下”,或者可以存在中间元件。

在上述实施方式的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 薄膜晶体管及其制造方法、薄膜晶体管基板及其制造方法、使用该薄膜晶体管的液晶显示装置、有机EL显示装置及透明导电叠层基板

- 薄膜晶体管的制作方法、阵列基板的制作方法及阵列基板、显示装置