富锂锰基正极材料及其制备方法、电极片和锂离子电池

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及锂离子电池技术领域,具体涉及一种富锂锰基正极材料及其制备方法、电极片和锂离子电池。

背景技术

随着社会的高速进步以及经济建设的加速推进,储能装置获得了越来越多的关注。锂离子电池作为应用广泛的储能装置,在当今社会电子产品以及汽车产业占据着不可替代的地位。相较于传统镍氢电池、铅酸电池、镍镉电池,锂离子电池具有能量密度高、工作电压高、循环稳定性好等诸多优点。从上世纪90年代商用锂离子电池投入市场以来,数十年间锂离子电池遍布各个领域电子产品,并作为动力元件,促进了近年来新能源车的迅猛发展。

锂离子电池正极材料是制约全电池能量密度提升的关键因素。LiCoO

目前富锂锰基材料主要通过共沉淀法、溶胶凝胶法、水热合成法和固相合成法进行制备。富锂锰基材料共沉淀合成法是目前公认的流程简单,成本低廉的主流合成方法。但是该方法制备的球状的富锂锰基正极材料一般为数微米尺寸的颗粒,颗粒尺寸大,锂离子迁移路径长,扩散动力学性能较差,容量衰减严重,循环稳定性以及倍率性能有待进一步提高。

发明内容

本发明提供的富锂锰基正极材料及其制备方法、电极片和锂离子电池,解决了富锂锰基正极材料循环稳定性差以及倍率性能差的问题。

为了解决上述技术问题,本申请提供了一种富锂锰基正极材料,富锂锰基正极材料为微米中空棒状结构。

在一种实施例中,富锂锰基正极材料的分子式为Li

在一种实施例中,M包括铬、镍、铁、钴、铜、锌、银、镧、锰、钯、锡、镁、钛和铂中的任意一种,或者,M包括至少一种过渡金属元素。为了解决上述技术问题,本申请提供了一种富锂锰基正极材料的制备方法,包括在前驱体形成过程中添加M基金属有机框架材料,诱导微米棒状前驱体在M基金属有机框架材料表面生成、长大,然后,烧结使M基金属有机框架材料解离坍塌,形成中空微米棒状的富锂锰基正极材料,M包括至少一种金属元素。

为了解决上述技术问题,本申请还提供了另一种富锂锰基正极材料的制备方法,包括:

溶液A的制备,按照摩尔比将锂盐、镍盐、钴盐和锰盐溶入第一混合溶剂中,搅拌后得到溶液A,第一混合溶剂为去离子水与无水乙醇的混合液;

溶液B的制备,将无水草酸溶入第二混合溶剂中,搅拌后得到溶液B,第二混合溶剂为去离子水与无水乙醇的混合液;

溶液C的制备,按照摩尔比将TMA-M MOFs加入溶液B中,超声分散后得到溶液C,TMA为二甲基咪唑,M包括至少一种金属元素,MOFs为金属有机框架;

最终产物的制备,将溶液A在搅拌的状态下逐滴加入溶液C中,蒸发、烧结、冷却至室温后制得富锂锰基正极材料。

在一种实施例中,锂盐为乙酸锂、碳酸锂、硝酸锂以及硫酸锂中的至少一种;和/或,镍盐为乙酸镍、碳酸镍、硝酸镍以及硫酸镍中的至少一种;和/或,钴盐为乙酸钴、碳酸钴、硝酸钴以及硫酸钴中的至少一种;和/或,锰盐为乙酸锰、碳酸锰、硝酸锰以及硫酸锰中的至少一种。

在一种实施例中,优选地,第一混合溶剂的去离子水与无水乙醇的体积比为1:12;

优选地,第二混合溶剂的去离子水与无水乙醇的体积比为4:6。

优选地,溶液A的制备中的搅拌为磁力搅拌,条件为:500rpm-1200rpm的转速下磁力搅拌10min-30min;

优选地,溶液B的制备中的搅拌为磁力搅拌,条件为:500rpm-1200rpm的转速下磁力搅拌10min-40min;

优选地,溶液C的制备过程中超声分散的条件为:超声分散10min-20min;

优选地,最终产物的制备过程中的的搅拌为磁力搅拌,条件为:500rpm-1200rpm的转速下磁力搅拌4h-12h;

优选地,蒸发的条件为:在60℃-80℃的烘箱中蒸发48h-72h;

优选地,烧结的条件为:在300℃-600℃的空气气氛下烧结1h-10h,然后在700℃-1000℃的空气气氛下烧结4h-24h;

优选地,冷却的条件为:降温速率为1K-20K/min。

在一种实施例中,在溶液C的制备步骤之前,还包括TMA-M MOFs的制备,TMA-MMOFs的制备包括:

将M盐和TMA分别溶解于去离子水中,分别形成溶液D和溶液E;

将溶液D逐滴加入溶液E中,搅拌、清洗、干燥后制得TMA-M MOFs。

为了解决上述技术问题,本申请还提供了一种电极片,采用上述所涉及的任一种富锂锰基正极材料制备而成。

为了解决上述技术问题,本申请还提供了一种锂离子电池,采用上述所涉及的任一种电极片制备而成。

本发明的富锂锰基正极材料的制备方法基于草酸共沉淀方法,通过M基金属有机框架材料(M-MOFs)形核颗粒的加入,诱导微米棒状前驱体在MOFs表面生成、长大,高温烧结过程中M-MOFs解离坍塌,形成中空微米棒状富锂锰基正极材料。由于空心结构相对于实心结构可以释放因充放电过程中晶格膨胀和收缩引起的应力,因此释放了充放电循环中应力的积累,有效地提升了循环稳定性。并且高温下M金属团簇向正极材料体相迁移,实现M元素的梯度掺杂,在充放电过程中,M元素能优先迁移,抑制了正极材料表面活性过渡金属离子的迁移和溶出,因此显著地提升了正极材料放电比容量和循环稳定性。该富锂锰基正极材料充分暴露的{010}晶面使得材料体系Li离子扩散路径缩短,保证在不损害富锂锰基正极材料倍率性能的前提下明显提升了富锂锰基正极材料的循环稳定性。此外,该制备方法省去了Li源与M盐前驱的球磨混料工艺,简化了制备步骤。

附图说明

图1为本发明实施例1-4所制备的富锂锰基正极材料和对比实施例制备的富锂锰基正极材料的X射线衍射(XRD)图谱;

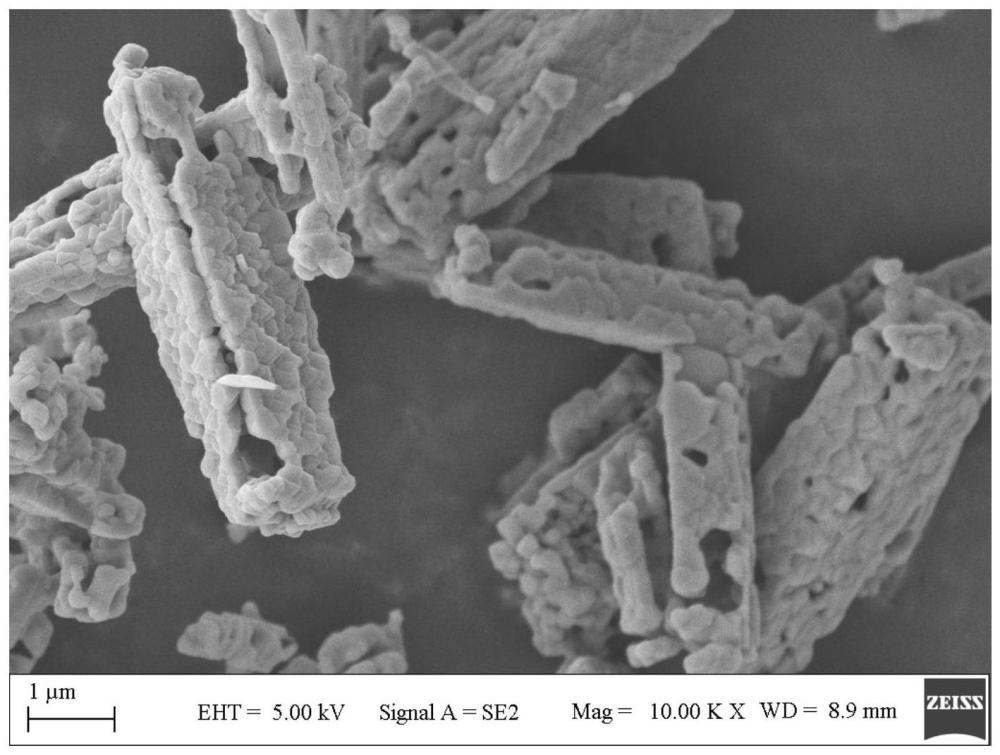

图2为本发明实施例1-4中添加的TMA-Cr MOFs的扫描电镜(SEM)图片;

图3为本发明实施例4所制备的富锂锰基正极材料的扫描电镜(SEM)图片;

图4为本发明实施例4所制备的富锂锰基正极材料的透射电镜(TEM)高分辨图片;

图5为本发明实施例1-4所制备的富锂锰基正极材料和对比实施例制备的富锂锰基正极材料的电化学循环稳定性对比图。

具体实施方式

下面通过具体实施方式结合附图对本发明作进一步详细说明。其中不同实施方式中类似元件采用了相关联的类似的元件标号。在以下的实施方式中,很多细节描述是为了使得本申请能被更好的理解。然而,本领域技术人员可以毫不费力地认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他元件、材料、方法所替代。在某些情况下,本申请相关的一些操作并没有在说明书中显示或者描述,这是为了避免本申请的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式。同时,方法描述中的各步骤或者动作也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书和附图中的各种顺序只是为了清楚描述某一个实施例,并不意味着是必须的顺序,除非另有说明其中某个顺序是必须遵循的。

本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本申请所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。

如本文所用,“室温”是指23±2℃。

在一种实施例中,本申请提供了一种富锂锰基正极材料,可应用于锂离子电池的正极中,该富锂锰基正极材料为微米中空棒状结构,其单体颗粒平均尺寸可以为1μm-10μm。

现有的富锂锰基正极材料采用共沉淀法制备的球状的正极材料通常为尺寸大约为数十微米或数百微米的微米级的大颗粒,其应用在锂离子电池的正极中的锂离子的迁移路径较长,扩散动力学性能较差。

而本发明的富锂锰基正极材料的空心结构可以释放因充放电过程中晶格膨胀和收缩引起的应力,因此释放了充放电循环中应力的积累,可以有效地提升循环稳定性。该富锂锰基正极材料充分暴露的{010}晶面可以为锂离子提供快速通道,使得材料体系Li离子扩散路径缩短,保证在不损害富锂锰基正极材料倍率性能的前提下明显提升了富锂锰基正极材料的循环稳定性。

在一种实施例中,富锂锰基正极材料的分子式为

Li

更优选的,x的取值可以为0.01、0.02、0.03、0.04、0.05、0.06、0.07和0.08中的一个。

可以理解的是,通过在高温下M金属团簇向正极材料体相迁移,在高温合成过程中实现M元素的梯度掺杂,在充放电过程中,M元素能优先迁移,抑制了正极材料表面活性过渡金属离子的迁移和溶出,因此显著地提升了正极材料放电比容量和循环稳定性。

本申请还提供了上述富锂锰基正极材料的制备方法,包括:

在前驱体形成过程中添加M基金属有机框架材料,诱导微米棒状前驱体在M基金属有机框架材料表面生成、长大,然后,烧结使M基金属有机框架材料解离坍塌,形成中空微米棒状的富锂锰基正极材料,M包括至少一种金属元素。在一种实施例中,M包括至少一种过渡金属元素,或者,M包括铬、镍、铁、钴、铜、锌、银、镧、锰、钯、锡、镁、钛和铂中的任意一种。

该富锂锰基正极材料的制备方法通过M基金属有机框架材料形核颗粒的加入,诱导微米棒状前驱体在金属有机框架材料表面生成、长大,产生了两种改性结果:

1、在后续烧结过程中M-MOFs解离坍塌,形成微米级中空棒状的富锂锰基正极材料,充分暴露的{010}晶面为锂离子传输提供快速通道,进而提升材料的倍率性能,中空结构的存在释放了循环过程中积累的应力,使得该材料具有优异的循环稳定性。

2、MOFs坍塌后,M金属从内向外扩散,形成M金属的梯度掺杂的效果。M元素的梯度掺杂实现了材料一次颗粒的显著增长,M元素的优先迁移可以抑制材料表面活性过渡金属离子的迁移和溶出,从而抑制了尖晶石相和岩盐相的形成,有效地改善了富锂锰基正极材料的循环性能。

因此,该富锂锰基的制备方法针对现有的富锂锰基材料循环性能差的缺陷,在不损害材料倍率性能的前提下能明显提升材料的循环稳定性,且该改善趋势随M-MOFs一定范围内的添加量的增大而愈加明显。

在一实施例中,富锂锰基正极材料的制备方法包括步骤:

溶液A的制备:按照分子式的摩尔比将锂盐、镍盐、钴盐和锰盐溶入第一混合溶剂中,搅拌后得到溶液A,第一混合溶剂为去离子水与无水乙醇的混合液;

溶液B的制备:将无水草酸溶入第二混合溶剂中,搅拌后得到溶液B,第二混合溶剂为去离子水与无水乙醇的混合液;

其中,无水草酸的添加量保证金属盐全部发生反应即可。

溶液C的制备:按照分子式的摩尔比将TMA-M MOFs加入溶液B中,超声分散后得到溶液C,TMA为二甲基咪唑,M包括至少一种金属元素。,MOFs为金属有机框架;

最终产物的制备:将溶液A在搅拌的状态下逐滴加入溶液C中,蒸发、烧结、冷却至室温后制得富锂锰基正极材料。

在一种实施例中,M包括至少一种过渡金属元素,或者,M包括铬、镍、铁、钴、铜、锌、银、镧、锰、钯、锡、镁、钛和铂中的任意一种。

该富锂锰基正极材料的制备方法通过调控原料的TMA-M MOFs的配比以及Li-M元素一体化烧结工艺的应用,省去了Li源与M盐前驱的球磨混料工艺,并且实现了制备过程中M元素的梯度掺杂以及空心结构的改性方案。制得的富锂锰基正极材料的空心结构释放了充放电循环中应力的积累,M元素抑制了过渡金属离子的迁移,显著提升了材料放电比容量和循环稳定性。制备的富锂锰基正极材料充分暴露的{010}晶面使得材料体系Li离子扩散路径缩短,保证其倍率性能有所提升。该富锂锰基正极材料的制备方法所需的原材料成本低廉,合成过程的工艺参数稳定,不产生废水废气及有毒产物,可以适用于大规模的推广和应用。

本申请对锂盐不作限制,使用本领域常规锂盐即可。本申请的一种实施例中,可以使用乙酸锂、碳酸锂、硝酸锂以及硫酸锂中的至少一种作为锂盐。

本申请对镍盐不作限制,使用本领域常规镍盐即可。本申请的一种实施例中,可以使用乙酸镍、碳酸镍、硝酸镍以及硫酸镍中的至少一种作为镍盐。

本申请对钴盐不作限制,使用本领域常规钴盐即可。本申请的一种实施例中,可以使用乙酸钴、碳酸钴、硝酸钴以及硫酸钴中的至少一种作为钴盐。

本申请对锰盐不作限制,使用本领域常规锰盐即可。本申请的一种实施例中,可以使用乙酸锰、碳酸锰、硝酸锰以及硫酸锰中的至少一种作为锰盐。

在一种实施例中,优选地,第一混合溶剂的去离子水与无水乙醇的体积比为1:12;

优选地,第二混合溶剂的去离子水与无水乙醇的体积比为4:6。

优选地,溶液A的制备中的搅拌为磁力搅拌,条件为:500rpm-1200rpm的转速下磁力搅拌10min-30min。在其他实施例中,也可以是其他的搅拌方式。

优选地,溶液B的制备中的搅拌为磁力搅拌,条件为:500rpm-1200rpm的转速下磁力搅拌10min-40min;在其他实施例中,也可以是其他的搅拌方式。

优选地,溶液C的制备过程中超声分散的条件为:超声分散10min-20min;

优选地,最终产物的制备过程中的的搅拌为磁力搅拌,条件为:500rpm-1200rpm的转速下磁力搅拌4h-12h;

优选地,蒸发的条件为:在60℃-80℃的烘箱中蒸发48h-72h;

优选地,烧结的条件为:在300℃-600℃的空气气氛下烧结1h-10h,然后在700℃-1000℃的空气气氛下烧结4h-24h。

先进行低温烧结有利于反应中元素的均匀化迁移,并完全去除水分子,为后期高温合成做准备。

优选地,冷却的条件为:降温速率为1K-20K/min。

可以想到的是,上述条件也可以根据需要进行变化,不完全限定为上述的条件。

在一种实施例中,在溶液C的制备步骤之前,还包括TMA-M MOFs的制备,TMA-MMOFs的制备包括:

将M盐和TMA分别溶解于去离子水中,分别形成溶液D和溶液E;

将溶液D逐滴加入溶液E中,搅拌、清洗、干燥后制得TMA-M MOFs。

在一种实施例中,以TMA-Cr MOFs制备工艺为例,10mmol Cr(NO

本申请还提供了一种电极片,采用本申请任一实施例提供的富锂锰基正极材料制备而成。由此,该电极片具有较佳的放电比容量和循环稳定性,使得使用该电极片的电池具有较长的循环寿命,并且具有较优的放电比容量。

本申请还提供了一种锂离子电池,采用上文所涉及的任一实施例的电极片制备而成。由此,上述锂离子电池具有较长的循环寿命,并且具有较优的放电比容量。

下面通过实施例1制备的富锂锰基正极材料

Li

实施例1

本实施例提供了一种富锂锰基正极材料,其化学式为

Li

本实施例的富锂锰基正极材料Li

按照Li

实施例2

本实施例提供一种富锂锰基正极材料,其化学式为

Li

具体制备方法参照实施例1进行,本实施例只根据分子式的摩尔量调整了各个金属盐以及TMA-Cr MOFs的添加量(CH

实施例3

本实施例提供一种富锂锰基正极材料,其化学式为

Li

具体制备方法参照实施例1进行,本实施例只根据分子式的摩尔量调整了各个金属盐以及TMA-Cr MOFs的添加量(CH

实施例4

本实施例提供一种富锂锰基正极材料,其化学式为

Li

具体制备方法参照实施例1进行,本实施例只根据分子式的摩尔量调整了各个金属盐以及TMA-Cr MOFs的添加量(CH

对比实施例

本实施例提供一种富锂锰基正极材料,其化学式为Li

具体制备方法参照实施例1进行,采用共沉淀-烧结制备工艺,并且不进行添加TMA-Cr MOFs的步骤,具体制备信息可以参照实施例1中的合成工艺。各个金属盐的添加量按照分子式的摩尔量进行调整。(CH

实施例1-4和对比实施例的结构信息对比

将上述实施例1、实施例2、实施例3、实施例4、和对比实施例制备的富锂锰基正极材料通过X射线衍射仪(D8-discover型,德国Bruker公司生产)进行结构表征分析,得到如图1所示的结果。通过对图1可以看出所有实施的衍射峰都很尖锐,表面五种材料都具有良好的结晶性,并且在各个样品中都观察到具有c/2m空间群的Li

实施例1-4采用的TMA-Cr MOFs形核剂形貌表征

将实施例1-4实验步骤中的TMA-Cr MOFs通过扫描电子显微镜(ZEISS SUPRA 55)进行微观形貌表征,得到对应在30,000倍放大倍数下的SEM图,如图2所示。由图中可以清楚看到棒状TMA-Cr MOFs团聚形态,其个体直径约50nm。尺寸及长径比稳定规律。

实施例4的微观形貌表征

将实施例4实验制备的富锂锰基正极材料通过扫描电子显微镜(ZEISS SUPRA 55)进行微观形貌表征,得到对应在10,000倍放大倍数下的SEM图,如图3所示。通过观察发现所合成的实施例4显现出微米棒状形貌特征,为规则的长方体结构,并且可以清晰地观察到内部中空结构的形成,单体颗粒尺寸为2微米*8微米。

实施例4的原子级形貌表征

将实施例4实验制备的富锂锰基正极材料通过场发射透射电镜(JEOL-3200FS)进行微观结构观察,具体结果如图4所示。从图4的高分辨图像可以明显看出,实施例4表现出典型的层状结构,该层状结构对应于其(003)晶面。

实施例1-4和对比实施例的电化学性能对比

将实施例1-4和对比实施例制得的五种富锂锰基正极材料组装电池进行电化学性能测试表征,这里以实施例1为例介绍具体的组装过程,实施例2-4和对比实施例与之相同,具体的组装步骤如下:

1、正极极片的制备

将实施例1所得的富锂锰基正极材料Li

2、电池负极的制备

电池负极为购买的直径为14mm中航锂业的商业化锂片。

3、扣式电池组装

在充满Ar气的手套箱中组装CR2032型扣式电池。这里电解液为1mol/L的LiPF

4、电池性能测试

电池的电化学测试采用新威电化学测试系统,这里将扣式电池安置在新威电化学测试通道上,测量的电压区间为2.0V-4.8V,对电池循环稳定性进行对比测试。

实施例1-4和对比实施例的循环稳定性对比

采用1C(1C=250mA/g)充放电倍率对实施例1-4和对比实施例进行充放电循环测试,循环圈数为500圈,结果如图5所示。通过测试结果可以看出,对比实施例循环过程容量经历了较为严重的下降过程,循环容量从初始的250mAh/g下降至500圈时的100mAh/g,容量保持率在40%。而随着TMA-Cr MOF的添加,实施例1-4循环过程的放电容量以及中指电压呈现出逐步改善的趋势,实施例4循环过程的放电比容量从初始的212mAh/g至循环500圈后依然具有163mAh/g容量,保持率高达76.8%。从上述对比可以看出TMA-Cr MOF的添加有利于提升实施例循环稳定性。

以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

- 高振实密度富锂锰基正极材料的制备方法及高振实密度富锂锰基正极材料和锂离子电池

- 富锂锰基前驱体及其制备方法、富锂锰基正极材料及其制备方法、锂离子电池