电子模块及其制造方法

文献发布时间:2023-06-19 09:23:00

技术领域

本发明涉及一种电子模块及一种用于其制造的方法。

背景技术

电子模块从现有技术中例如作为功率电子模块充分已知。这种电子模块通常使用可开关的电子部件,所述可开关的电子部件经由印制导线在共同的载体基板上相互连接。在此,所述载体基板的主要组成部分是绝缘层和金属化层,所述绝缘层例如在金属陶瓷基板的情况下由包括陶瓷的材料制成,所述金属化层为了形成印制导线优选结构化并且在载体基板的部件侧上构成。

这种电子模块通常针对长的使用寿命和高的运行安全性设计为,使得尽可能避免在电子模块中热引发的机械应力,并且能够将在部件侧上产生的热量尽可能最佳地导出,优选借助于为此设置的冷却结构。在此,新型电子部件的规格,如WBG半导体(wide bandgapsemiconductors,宽带隙半导体),尤其由碳化硅、氮化镓和/或氮化铟镓构成的半导体,对所述电子模块以及新的应用领域,例如在电动汽车的领域中提出新的挑战。

从现有技术中例如已知文献DE 10 2008 029 829 B4、DE 10 2009 042 399 A1、US 7 589 412 B2和DE 10 2014 117 086 A1,其中电气部件为了构成电子模块设置在载体基板上并且嵌入封装部中。电子模块的另一示例是由Anlog Devices销售的名称为“LTM4636”的部件。

发明内容

基于该现有技术,本发明的目的是,提供一种电子模块,所述电子模块相对于现有技术中的电子模块得以改进,尤其在其结构方式、开关性能和使用寿命方面得以改进。

根据本发明,所述目的通过根据权利要求1所述的电子模块和根据权利要求13所述的用于制造电子模块的方法来实现。在从属权利要求以及下面的说明书中,尤其结合附图,说明本发明的优选的设计方案。

根据本发明提出一种电子模块,所述电子模块包括封装部和载体基板,所述载体基板至少部分地嵌入到所述封装部中,所述载体基板具有部件侧,所述部件侧具有第一金属化层,并且在所述部件侧处设置有至少一个第一电子部件,其中在所述封装部的外侧处设有用于至少一个第二电子部件的至少一个第二金属化层,尤其用于控制第一电子部件,并且其中所述封装部具有至少一个过孔,用于第一电子部件和第二电子部件的电连接,尤其是直接的电连接。

与现有技术相反,根据本发明提出,所述封装部例如以铸模材料的形式至少部分地包围所述载体基板,或者所述载体基板嵌入所述封装部中,并且借助所述过孔提供在第一电部件和第二电部件之间的电连接的可能性。在此,所述过孔从外侧,尤其从用作为用于第二电子部件的端子的第二金属化层延伸直至所述第一电子部件和/或延伸直至载体基板的部件侧上的第一金属化层。因此,不仅提供紧凑的电子模块,而且提供在部件侧上的第一电子部件一方与在外侧上的第二电子部件另一方之间的相对小的间距。尤其,本发明的特征在于设有第二金属化层,所述第二金属化层允许直接联接于封装部的外侧。

优选提出,在第一金属化层和第二金属化层之间的垂直于主延伸平面测量的间距小于5mm,优选小于2.5mm,并且特别优选小于1mm,直至小于400μm,例如大约为300μm,意即是尽可能小的。相应地,在垂直于主延伸平面伸展的方向上,出现在第一部件和第二部件之间的非常短的间距。此外,所述过孔嵌进封装部中,意即,过孔在时间上在封装之后实现。在此,所述过孔能够以湿化学的方式通过膏、气相沉积、丝网印刷法、3D印刷法机械地和/或电镀地实现。此外优选提出,所述第一金属化层和所述第二金属化层结构化为,使得所述第一部件和所述第二部件沿平行于主延伸平面伸展的方向彼此偏移横向间距。因此以有利的方式避免:所述第一部件和第二部件的发热相互影响或损害。为了能够确保通过第二部件有效地操控第一部件,优选提出,所述横向间距小于35mm,优选小于15mm,并且特别优选小于5mm。

“嵌入”或“是嵌入的”尤其应理解为封装部直接邻接于所述载体基板的外侧,意即,所述封装部至少局部地直接面状地贴靠于所述载体基板,并且在装配有电子部件的载体基板和封装部之间不构成明亮的区域或空腔。在此,所述载体基板不在所有侧面上被封装部包裹或包围。此外提出,所述封装部是实心的,意即没有空腔。

此外优选提出,所述过孔分别具有沿平行于主延伸平面测量的方向测量的横截面,所述横截面小于5mm

此外提出,所述过孔与所述封装部的外侧齐平。所述第二金属化层的齐平地连接于过孔的部分还具有平行于主延伸平面测量的接触面。在所述过孔的平行于主延伸平面测量的横截面与第二金属化层的连接于所述过孔的部分的接触面之间的比值优选具有小于0.25,优选小于0.15,并且特别优选小于0.1的值。换言之:所述过孔构造为相对窄的。此外能够设想的是,将多个过孔与一个共同的电子部件连接,并且所有过孔的累加的横截面小于第二金属化层的接触面。

此外,所述过孔的特征优选还在于,沿堆叠方向观察,所有过孔的至少一部分设置在第一电子部件上方或者设置在第一电子部件与第二电子部件之间。在此能够设想的是,所有过孔的第一部分与第一部件直接接触,并且所有过孔的第二部分与第一金属化层接触。优选的是,所述第二部分大于所述第一部分。

所述第一部件和所述第二部件经由过孔的接触能够直接地或非直接地或间接地进行。例如,所述第一部件本身能够集成在预复合件中,或者所述过孔与所述第一金属化层接触,以便实现在所述第一部件和所述第二部件之间的电连接。

优选地,所述载体基板的至少一个外侧保持不具有封装部。尤其提出,至少所述载体基板的部件侧被完全封装,意即被封装部覆盖或围绕。此外能够设想的是,由封装部覆盖外侧或外面、外环周的大于40%,优选大于50%,并且特别优选大于60%。由于直接联接于所述载体基板或者将载体基板嵌入所述封装部中,也以有利的方式改进电子模块的稳定性,并且能够弃用用于例如在封装部和载体基板之间进行稳定的附加的措施。也能够设想的是,在所述第一电子部件和所述封装部之间设有保护层,所述保护层遮盖或保护第一电子部件,并且所述过孔和/或其它过孔伸展穿过所述保护层。

第一电子部件优选理解为可开关的部件或有源部件。优选地,至少一个第一电部件是具有WBG半导体(wide bandgap semiconductors,宽带隙半导体)的,例如由碳化硅、氮化镓和/或氮化铟镓构成的半导体的电部件。对于电子部件的示例是MOSFET(“metal-oxide-semiconductor field-effect transistor,金属氧化物半导体场效应晶体管”)或IGBT(“insulated-gate bipolar transistor,绝缘栅双极晶体管”)。第一部件也能够组合为预复合件或“预包装”。在这种预复合件中,一个或多个第一电子部件例如设置在电路板上并且嵌入基质中。在文献DE 10 2014 117 086 A1中能够得出预复合件的一个示例作为重新分配结构,其中电部件集成到介电基质中。在此详尽地参考DE 10 2014 117 086 A1的关于预复合件或重新分配结构的公开内容。在L.Boettcher等著的文章“Development ofEmbedded Power Electronics Modules for Automotive Applications”中以及L.Boettcher等著的“Embedding of Power Semiconductors for Innovative Packagesand Modules”中能够得出详尽参考的用于预复合件的其它示例。

作为第二电子部件和/或接触元件优选设有:

-驱动器或控制元件,尤其是“栅极驱动器”;和/或-连接设备,所述连接设备例如用作为用于输入信号或能量供应的负载端子;和/或

-电容器,例如中间电容器,

并且尤其直接接触、例如钎焊或烧结到用作为端子的第二金属化层上。将“栅极驱动器”,例如MOSFET驱动器、IGBT驱动器或半桥驱动器,尤其理解为分立的或集成的电子电路,其操控功率开关,例如MOSFET或IGBT。在控制元件作为第二电子部件的情况下,因此能够改进地操控在部件侧上的第一电子部件,因为能够以有利的方式省去用于操控信号从在外侧的控制元件到要操控的第一电子部件的长的传输路径。从相对短的印制导线中得出的另一优点是,如果没有设置封装部和用于在封装部的外侧和载体基板的部件侧之间的电连接的过孔,则减少否则会预期的寄生电感。

过孔或贯穿孔应理解为导电路径,所述导电路径穿过所述封装部或者将封装部的两个相对置的侧相互导电连接。在此,过孔能够由与第一金属化层和/或第二金属化层相同的金属或材料制成,或者能够与其不同。此外能够设想的是,所述过孔完全地或仅部分地填充有导电材料。此外,所述过孔优选直线地伸展。在此,所述过孔能够平行于或倾斜于垂直于载体基板的主延伸平面延伸的方向伸展。经由所述过孔,还能够经由背离载体基板的侧或经由朝向封装部的外侧的侧实现接触第一电子部件,意即电端子也能够向“上”从所述封装部引出。在预复合件或“预包装”的情况下以有利的方式可行的是,在预复合件的在安装状态下朝向外侧的侧实现预复合件侧的接触面。在此能够以有利的方式适合于,增大预复合件侧的接触面,以便简化联接于封装部中的过孔。例如,在过孔的平行于主延伸平面测量的直径与平行于主延伸平面测量的预复合件侧的接触面之间的比值具有位于0.1和1之间,优选位于0.15和0.8之间,并且优选位于0.3和0.6之间的值。

优选提出,所述电子模块中的第一电子部件在朝向所述封装部的外侧的侧上,尤其是朝向第二金属化层的侧上具有接触部,并且经由该接触部与过孔连接。

尤其提出,所述封装部是浇注件,并且优选借助于浇注,例如注塑成型由塑料制成。在此,封装部在组装的电子模块中以形状配合、力配合和/或材料配合的方式与载体基板共同作用。例如,所述封装部包括底切部或鼻状突出部,所述封装部能够经由所述鼻状突出部以形状配合的方式与已装配的载体基板共同作用。尤其,所述封装部能够与载体基板夹紧,或者与载体基板,优选在其与部件侧相对置的侧夹紧,该侧通常用于冷却目的。适宜的铸模材料(也被称为模塑料)是铸模树脂,例如合成的热固性塑料。优选的是,所述封装部由环氧化物铸模组分作为封装材料制成。在此,铸模组分优选具有相对高的玻璃化转变温度,例如高于200℃,在10kg/mm

用于第一金属化层或第二金属化层的材料是铜、铝、钼和/或它们的合金,以及叠层,如CuW、CuMo、CuAl、AlCu和/或CuCu,尤其是具有第一铜层和第二铜层的铜夹层结构,其中所述第一铜层中的粒度与所述第二铜层不同。此外优选提出,所述第一金属化层和/或所述第二金属化层是表面改性的。作为表面改性例如可设想的是,在第一或第二金属化层处借助贵金属,尤其是银和/或金或ENIG(“化学镍金”)进行密封或封边,以抑制裂纹形成或裂纹扩大。

优选的是,所述第二金属化层是结构化的和/或能够经由穿过多个第二电子部件的过孔来操控第一电子部件。

根据本发明的一个优选的实施方式,所述载体基板是金属陶瓷基板,其中所述金属陶瓷基板在其部件侧具有结构化的第一金属化层,其中所述金属陶瓷基板优选多层地构造。金属陶瓷基板的主要组成部分是由陶瓷制成的绝缘层和联接于绝缘层的金属化层。由于其相对高的绝缘强度,由陶瓷制成的绝缘层被证实为是特别有利的。通过所述第一金属化层的结构化,然后能够实现用于第一电部件的印制导线和/或端子面。尤其,所述金属陶瓷基板三层地或五层地构造。通过多层的设计方案,能够以有利的方式可行的是,使用相对厚的金属中间层,而多个陶瓷层用于稳定。因此,能够减小热阻并且能够有针对性地设定热扩散。尤其提出,由陶瓷制成的绝缘层的层厚度匹配于所需的绝缘强度。

优选地,所述绝缘层Al

优选提出,所述封装部一件式地或整体地或一体地构造。“一件式”尤其应理解为:所述封装部不能无损坏地分解成其他单个部件。因此形成特别稳定的封装部,所述封装部为所封装的部件提供最佳保护。此外优选提出,所述第二金属化部在电子模块的制成状态下在其外侧构成。在制成状态下,所述电子模块没有嵌入另一封装部中,所述另一封装部例如对靠外的第二电子部件进行封装。这允许简单地接近已制成的电子模块的外侧的第二电子部件。在本发明的另一实施方式中,已制成的电子模块被可取下的外壳包围,使得能够以简单的方式接近所述第二电子部件,其方式为:移除所述外壳。

优选提出,所述载体基板具有初级层、次级层和设置在所述初级层和所述次级层之间的金属中间层,尤其作为电子返回导体,其中所述中间层优选

-比初级层和/或次级层更厚,和/或

-厚于1mm,优选厚于1.5mm,并且特别优选厚于2.5mm。

这种厚的金属中间层以有利的方式用作为临时储存器,进而改进热阻Z

此外优选提出,具有初级层、次级层和金属中间层的所述载体基板组合成由五层或更多层构成的构造。尤其,对于五层构造,在初级层和次级层之间设有两个金属中间层,其中在两个金属中间层之间设置有第三层。优选地,至少两个层具有相对高的弹性模量。因此进一步降低在由运行和环境引起的温度变化的情况下的扭曲倾向。优选的是,所述初级层、次级层和/或第三层由包含陶瓷的材料制成,例如由上述陶瓷中的一种制成。因此,能够以有利的方式实现对绝缘强度的期望的要求。但是也能够设想的是,所述次级层和/或第三层不由包含陶瓷的材料制成,因为它们基本上用于加固载体基板并且不贡献于绝缘。例如可设想的是,在此使用钼和/或钨来代替陶瓷。

在本发明的一个优选的实施方式中提出,所述电子模块和/或所述载体基板构造为热机械对称的,尤其沿着垂直于载体基板的主延伸平面伸展的堆叠方向构造为热机械对称的。热机械对称的构成方案尤其应理解为,热机械膨胀系数沿堆叠方向观察是对称的。所述热机械膨胀系数在此是在温度变换或温度变化的情况下相应的层的膨胀的量度。优选地,所述电子模块能够分为虚拟的子基板,尤其具有虚拟的初级基板、虚拟的次级基板和虚拟的中间层,并且所述虚拟的子基板的热膨胀系数沿堆叠方向对称地分布。通过膨胀系数的对称的设计,以有利的方式提供电子模块,所述电子模块相对于由运行或环境引起的温度变换是扭曲相对较低的。因此能够避免否则由于热引发的机械应力导致的缺陷或裂纹。尤其结合具有相对厚的金属中间层的载体基板,所述金属中间层尤其超过1mm,在此可行的是,能够为整个载体基板提供相对高的热膨胀系数。因此,用于电子模块的封装部的热膨胀系数的调整简化,因为能够减少用于减小封装部的通常高的热膨胀系数的耗费。为了减小热膨胀系数,最终将填充材料引入封装部的材料中。通过用于载体基板的提高的膨胀系数能够减少填充材料的量,因此又降低用于生产电子模块的成本。

优选提出,为了中间层与第二电子部件的电子连接,设有另外的过孔,其中所述另外的过孔伸展穿过封装部和初级层。在此,另外的过孔能够伸展穿过载体基板的第一金属化层或包括多个子部段。例如,另外的过孔包括在封装部中的子部段和伸展穿过初级层的子部段。借助于另外的过孔,以有利的方式可行的是,从封装部的外侧实现到初级层和次级层之间的金属中间层的直接的电连接。

在本发明的另一实施方式中提出,在封装部中设有接触平面,所述接触平面设置在封装部的外侧与载体基板的部件侧之间,所述接触平面为了连接至少两个过孔而倾斜于和/或横向于过孔的延伸方向/伸展方向伸展。因此能够将多个过孔相互电连接,使得在所述封装部内的区域已经能够用作为分配系统,意即能够用作为三维导体系统。此外能够设想的是,借助于接触平面将另外的过孔与一个或多个过孔连接。优选地,所述接触平面平行于载体基板的主延伸平面延伸,并且构成为附加的结构化金属化层。为了制造这样的接触平面,例如能够设想的是,所述封装部能够多件式地组成,或者能够在多个彼此跟随的注塑成型和/或压注成型过程中实现。此外,所述接触平面以简单的方式允许实现在第一部件和第二部件之间的横向偏移,尤其是在没有倾斜于堆叠方向伸展的过孔的情况下。

优选提出,所述载体基板在其与部件侧相对置的侧具有冷却结构,其中所述电子模块优选是密封元件和/或密封材料,例如硅树脂,用于以流体密封的方式联接于流体冷却设备。尤其,所述冷却结构以有利的方式集成到所述载体基板中并且不被封装部围绕,即露出。所述集成允许在安装电子模块时小的耗费,因为能够以有利的方式省去附加的工作层,在所述附加的工作层中底板和/或冷却器联接、例如钎焊、烧结和/或夹紧于所述载体基板。所述流体冷却设备尤其用于引入和引出冷却流体,尤其是冷却液体。优选地,所述冷却结构包括伸入到由冷却结构和流体冷却装置构成的通道中的翅片。为了密封在载体基板侧的冷却结构与流体冷却设备之间构成的通道,优选设有密封元件,所述密封元件集成到电子模块中,优选基本上沿堆叠方向观察设置在冷却结构的高度上。优选的是,所述密封元件环状地构成或构成为隆起部,并且优选环绕所述冷却结构,尤其是环绕冷却结构的翅片。优选的是,所述密封元件设置在封装部上,例如设置在为此设置的槽中。

通过将冷却结构直接集成于载体基底所得出的另一优点是,能够省去在冷却结构与载体基底或次级层之间的材料。与在载体基板中其余使用的材料相比,这种TIM(thermalinterface material,热界面材料)材料通常具有降低的热导率。弃用TIM材料以及避免边界面显著地改进载体基板或电子模块的热阻。

在本发明的另一实施方式中提出,所述过孔的长度在0.1mm和15mm之间,优选在0.15mm和8mm之间,并且特别优选在0.2mm和5mm之间。已经证实为有利的是,借助这种短的导体路径或过孔,能够明显减小寄生电感的影响,进而改仅通过第二电子部件对第一电子部件的操控。

本发明的另一主题是一种用于制造电子模块的方法,所述电子模块尤其是根据本发明的电子模块,所述方法包括:

-提供装配有第一电子部件的载体基板,其中所述第一电子部件联接于所述载体基板的第一金属化层,

-借助封装部至少部分地封装已装配的载体基板,

-在所述封装部中构成过孔,用于在第一电子部件和在封装部的外侧处的第二电子部件之间提供电连接,和

-在封装部的外侧构成用于第二电子部件的第二金属化层,尤其是结构化的第二金属化层。

对于根据本发明的金属陶瓷基板描述的所有特征及其优点根据意义同样能够转用于根据本发明的方法,并且反之亦然。尤其提出,所述第二金属化层经由过孔与第一部件和/或第一金属化层连接。

为了提供载体基板,例如将初级层、次级层、中间层、第一金属化层和/或冷却结构在共同的联接方法中相互连接。在此也能够使用不同的联接方法。作为连接方法例如考虑DCB(direct copper bonding,直接铜键合)或DAB(direct aluminium bonding,直接铝键合)方法或者借助于活性焊料的连接,意即AMB(active metal brazing,活性金属钎焊)方法。

为了构成过孔优选提出,在已制成的封装部中引入留空部,尤其是孔。这优选借助于激光来实现。但是也能够设想的是,能够将所述孔或者为了过孔将贯穿的洞铣切到所述封装部中。如果使用激光,则优选形成朝向载体基板的方向渐缩的留空部,例如锥形的渐缩部。为了将所述过孔正确地定位,能够将封装部的边缘或标记用作为参考。在制成留空部之后,所述留空部用导电材料完全地或部分地填充。例如,能够将由导电材料制成的膏引入到所述过孔中,并且随后将所述膏硬化。

优选地,准备或提供第一电子部件,使得所述第一电子部件具有接触面,在安装于载体基板的状态下,所述接触面朝向外侧或过孔。在此能够设想的是,将接触洞引入到第一电子部件中,并且借助于物理气相沉积实现端子接触部。随后通过化学沉积,例如借助于电镀技术来增强端子接触部。优选地,提供具有期望的接触面的第一电子部件或由第一电子部件构成的分组。

优选提出,所述封装部借助于注塑成型和/或压注成型方法来成形,尤其是围绕已装配的载体基板成形。尤其,所述封装部在注塑和/或压注成型件中成形。在此,优选已装配的载体基板,尤其在部件侧,在将所述载体基板插入到注塑和/或压注成型件中之后,被注塑成型和/或压注成型材料覆盖。作为注塑成型和/或压注成型方法例如能够设想传递模塑、压缩模塑和/或液体铸模法。如果设有一个或多个接触平面,则能够设想的是,所述封装部在多个彼此跟随的注塑成型和/或压注成型过程中实现,其中在这些注塑成型和/或压注成型过程中的每个之间,实现具有或不具有其它器件的接触平面,其方式为:将结构化的金属化层施加到封装部的最后浇注的部段上。

在本发明的另一实施方式中提出,所述第二金属化层在封装部的外侧上

-通过在注塑成型和/或压注成型方法期间置入注塑成型和/或压注成型模具中的金属膜,

-通过物理气相沉积,和/或

-电化学沉积

来实现。尤其,所述电化学沉积,例如借助于电镀技术的电化学沉积,用于增强通过金属膜或物理气相沉积已经开始或引发的结构。例如,通过气相沉积或金属膜提供的结构通过电镀铜来增强,尤其在结构化之后或之前。在此,在气相沉积中例如使用模板。如果设有金属膜用于实现第二金属化层,则能够设想的是,所述金属膜已经是结构化的。替选地或附加地,能够设想的是,所述第二金属化层在其制造之后被结构化。此外也能够设想的是,将第二金属化层粘贴在封装部上。此外能够设想的是,借助于印刷方法,特别是3D印刷方法来涂覆第二金属化层。此外能够设想的是,在提供第二金属化层之后,对所述第二金属化层进行再加工。例如,所述第二金属化层被密封(用金;银,ENIG)和/或使其可焊接。

附图说明

其它优点和特征从下面参考附图对根据本发明的主题的优选的实施方式的描述中得出。在此,各个实施方式的各个特征在本发明的范围中能够相互组合。

附图示出:

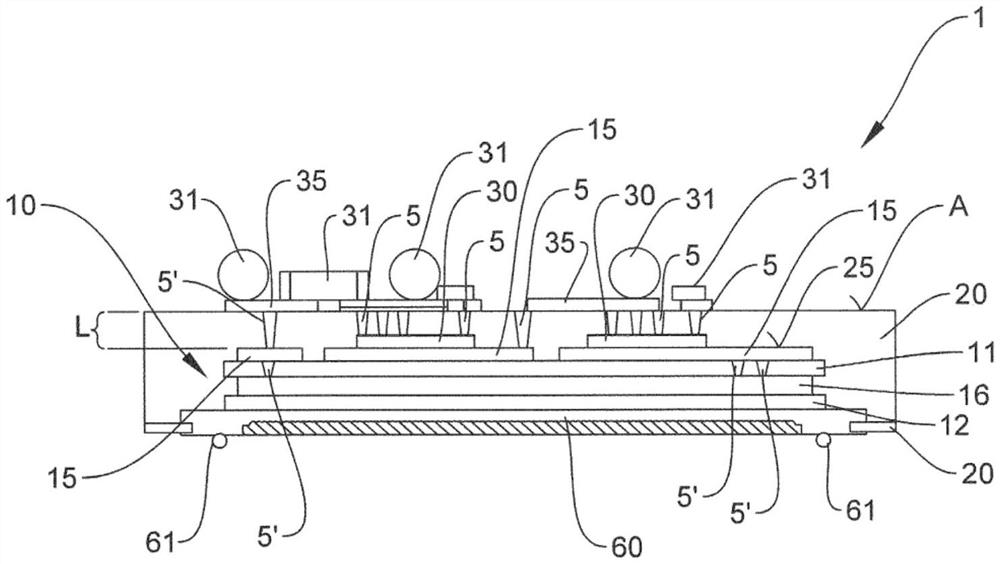

图1示出根据本发明的第一示例性实施方式的电子模块;

图2示出根据本发明的第二示例性实施方式的电子模块;

图3示意性地示出用于制造根据本发明的示例性的实施方式的电子模块的方法;和

图4示出用于制造预复合件的示例。

具体实施方式

在图1中示出根据本发明的第一示例性实施方式的电子模块1。这种电子模块1的主要组成部分是载体基板10和封装部20,其中所述载体基板10至少部分地嵌入到封装部20中,意即,所述载体基板10至少部分地封装到封装部20中。所述载体基板10具有带有第一金属化层15的部件侧25,其中所述第一金属化层15为了形成印制导线或端子焊盘而结构化。在部件侧25上联接有第一电子部件30,所述第一电子部件优选彼此连接以形成电子电路的至少一部分。例如,所述第一电子部件包括半导体,尤其是WBG半导体(wide bandgapsemiconductors,宽带隙半导体),例如由碳化硅、氮化镓和/或氮化铟镓制成的半导体,其在价带和导带之间的带隙位于2eV和4eV之间或以上。尤其,所述电子模块1是功率电子模块,并且例如用于借助进行开关的电子部件转换电能。可设想的例如是,所述电子模块在电子驱动技术的领域中,尤其在电动汽车的领域中,用作为直流变压器、

为了控制部件侧25上的第一电子部件30,在封装部20的外侧A处设有用于至少一个第二电子部件或接触元件31的第二金属化层35,所述第二金属化层尤其用作为端子。优选地,所述第二金属化层35同样被结构化。例如,所述第二电子部件31是控制元件,例如栅极驱动器、中间电容器、负载端子、用于能量供应的端子等。为了提供第一电部件30和第二电子部件31的直接的电连接,在封装部20中设有至少一个过孔5。在此,所述过孔5从所述封装部20的外侧A延伸直至载体基板10的部件侧25。

优选提出,借助于过孔5,在部件侧25处的第一电部件30和在外侧A处的第二电部件31之间的间距小于10mm,优选为5mm,特别优选为2.5mm,尤其是1mm直至小于300μm,意即尽可能小地设计尺寸。过孔5的长度L在此优选对应于在第一部件30和第二部件31之间的间距。

优选地,所述载体基板10包括初级层11、次级层12和设置在初级层11和次级层12之间的金属中间层16。在此,初级层11、次级层12和中间层16沿着主延伸平面HSE和沿着垂直于主延伸平面HSE伸展的堆叠方向S上下相叠地设置。在此,金属中间层16优选用作为电返回导体,由此能够有利地减小寄生电感。初级层11和/或次级层12主要设为用于加固所述载体基板10,而中间层16除了其作为电返回导体的可选的功能(如果存在穿过初级层的过孔)以外,还尤其用作为热沉或临时储热器,在其中进行(附加的)热扩散。作为临时储热器,所述中间层改进载体基板的热阻Z

优选地,电子模块10的各个组件的热膨胀系数或膨胀选择为,使得沿堆叠方向S观察,热膨胀系数基本上是对称的或是尽可能对称的。在使用厚度大于1mm的金属中间层16以及使用较薄的初级层11或次级层12,尤其是由陶瓷制成的初级层或次级层时,于是能够以有利的方式可能的是,对于载体基板10实现相对高的热膨胀系数CTE。这种相对高的热膨胀系数简化对封装部20的热膨胀系数的调整,所述热膨胀系数否则必须借助于相应的填充材料来降低。因此,能够以有利的方式降低用于填充材料的材料成本。

封装部20尤其用于尽可能紧凑的结构方式。尤其,所述封装部设计为,使得所述封装部与载体基板10形状配合地、力配合地和/或形状配合地在组装状态下共同作用。优选地,所述载体基板10至少在其部件侧25上嵌入到封装部20中,意即所述封装部将部件侧25完全环绕。在图1中所示出的实施方式中,在与部件侧25相对置的侧上设有冷却结构60。尤其,所述冷却结构60包括翅片。此外提出,所述冷却结构60不被封装部20包裹,意即所述冷却结构或其翅片露出。代替于此,所述冷却结构60设置为用于直接联接到流体冷却设备、例如相应的通道上,所述通道将冷却流体引导至冷却结构并且从冷却结构引出。为了密封在流体冷却结构和载体基板侧的冷却结构60之间构成的流体通道,设有密封元件61。优选地,所述密封元件61环绕地在平行于主延伸平面HSE伸展的平面中构造。

在图2中示意性地示出根据本发明的第二实施方式的电子模块10。图2中的实施方式与图1中的实施方式的区别基本上仅在于,在封装部20中设有多个接触平面14。所述接触平面14基本上倾斜于或横向于过孔5的伸展方向延伸,其中所述伸展方向在所示出的实施方式中平行于堆叠方向伸展。但是也能够设想的是,所述过孔的伸展方向倾斜于堆叠方向S伸展。多个过孔5能够经由接触平面14以有利的方式相互连接。优选地,多个另外的接触平面14彼此平行地伸展,尤其平行于主延伸平面伸展。

在图3中示意性地示出用于制造电子模块10的方法。在此提出,首先提供载体基板10。尤其,为了提供101所述载体基板10,为载体基板制备金属中间层片16和/或冷却结构60。随后,所述初级层11、次级层12、金属中间层16和/或冷却结构60在共同的或多个单独的联接工艺中相互连接。联接工艺优选是DCB或DAB方法或借助于活性焊料的连接。为了提供印制导线和端子面,所述第一金属化层15在部件侧25上结构化,例如通过蚀刻工艺。优选地,随后对部件侧25进行表面改性,其方式为:进行镀镍、镀银、封边等。

此外提出,为电子模块10准备用于联接于部件侧25的所述第一电子部件20并且例如作为预复合件提供。尤其,在电子部件30上实现接触部,使得所述接触部在安装在电子模块1中的状态下朝向所述封装部20的外侧A。为此,将接触孔引入预复合件中。所引入的接触部能够借助于物理气相沉积来镀铜,并且随后电镀以进行加固。

在制成载体基板10之后,将预复合件固定、例如钎焊或烧结在载体基板10的部件侧25处的结构化金属化层15上。随后将装配有预复合件的载体基底10封装。优选地,为了封装102,使用注塑成型和/或压注成型法。为此,将已装配的载体基板置入注塑模具中。优选地,所述注塑模具构造为,使得所述冷却结构60背离要在注塑成型时填充的空腔。因此,在注塑成型和/或压注成型方法中,所述冷却结构60没有被在注塑成型和/或压注成型时使用的塑料覆盖。

此外提出,构成103所述封装部20的过孔,其方式为:例如借助于激光在封装部5中实现留空部,尤其是洞或孔。在此,洞和孔基本上锥形地成形。所述锥形形状通常由激光束的聚焦引起,借助所述激光束实现留空部。此外提出,所述洞或孔用金属来填充,以形成过孔5,例如利用膏来填充。为了在实现孔时在外侧A处定向,优选设有标记。优选地,所述标记为铣切到封装部20中的洞,所述洞例如也能够用于在实现洞之前定向所述封装部20。

此外能够设想的是,将金属膜置入用以形成封装部的所使用的注塑模具中,在注塑成型和/或压注成型之后,所述金属膜提供用于第二电子部件31的第二金属化层35。补充地或替选地能够设想的是,所述第二金属化层35在注塑成型和/或压注成型方法之后借助于物理气相沉积方法或3D印刷方法在注塑成型的封装部20上制造。优选地,所述第二金属化层通过借助于电镀技术涂覆的金属,例如通过电镀涂覆的铜来增强。

构成金属化层104优选包括在外侧A处的第二金属化层35的结构化。也能够设想的是,使用阻焊剂和/或对在外侧A处的第二金属化层35进行再处理。作为再处理,例如能够考虑呈用ENIG(Electroless nickel immersion gold,化学镍金)、银或金密封的形式的表面改性105。优选地,所述第二电子部件31最终安装在外侧A处的为此设置的第二金属化层35上。此外提出,将盖元件固定在电子模块10上并且所提供的电子模块经受最终检查。

在图4中示意性地且示例性地示出用于生产预复合件50的方法。在此提出,将具有部件侧的端子54的第一部件30施加在电路板51上。随后将电路板51和第一部件30层压为,使得所述第一部件30设置或嵌入基质52、例如介电基质52内。为了露出部件侧的端子54,将介电基质52结构化。因此得出留空部53,所述留空部伸入至电路板51或电端子54。所述留空部53用导电材料填充,其中介电基质52的外侧也被覆盖。

然后将外侧处的导电材料结构化,以便提供预复合件侧的接触面55。所述预复合件侧的接触面55为封装部20内的第一部件的接触面,并且与封装部20的过孔5接触。使用预复合件50的优点有时在于实现预复合件侧的接触面55,所述接触面大于部件侧的端子53。因此例如能够防止:由于后续地引入封装部20中的过孔5的由生产引起的偏移,不能实现与第一部件30的接触。

附图标记列表:

1 电子模块

5 过孔

5’ 另外的过孔

10 载体基板

11 初级层

12 次级层

15 第一金属化层

16 中间层

20 封装部

25 部件侧

30 第一电子部件

31 第二电子部件

35 第二金属化层

50 预复合件

51 电路板

52 基质

53 留空部

54 部件侧的端子

55 复合件侧的端子

60 冷却结构

61 密封元件

101 提供载体基板

102 封装

103 构成过孔

104 构成结构化的第二金属化层

105 表面改性

A 外侧

L 长度

- 电子模块、连接体的制造方法以及电子模块的制造方法

- 用于制造电子模块组件的方法和电子模块组件