一种用于降噪的离心泵仿生扭曲叶片凹坑布置方法及叶片

文献发布时间:2023-06-19 09:24:30

技术领域

本发明属于流体机械领域,尤其涉及一种用于降噪的离心泵仿生扭曲叶片凹坑布置方法及叶片。

背景技术

离心泵是一种典型的叶片式流体机械,在人们日常生活与生产实践中有着广泛的应用。流动噪声是离心泵产生的主要噪声之一,严重影响人们的听力与身体健康。流动噪声的产生与离心泵叶片和流体强烈的相互租用形成的压力脉动有关,目前对于减小流动噪声的部分研究集中在叶片非光滑表面仿生上。

现有研究表明,在叶片上布置仿生凹坑结构可以有效的减小凹坑布置附近的速度梯度,并抑制近壁流体从层流向湍流的转捩,改变流动结构,从而达到降噪效果。目前凹坑仿生结构的布置方法主要是在圆柱叶片上采用径向间距与轴向间距以及投影方法,但这种方法难以在叶片结构复杂的扭曲叶片上使用,且现有布置凹坑仿生结构的目的多为减阻,缺少对离心泵叶片流动噪声的研究。

发明内容

针对上述技术问题,本发明提供一种用于降噪的离心泵仿生扭曲叶片凹坑布置方法及叶片,选用体表带有凹坑结构的蜣螂作为仿生原型,仿生凹坑的起始位置布置在叶片工作面出口,终止位置布置在光滑叶片的流体分离线区域,并将光滑叶片表面流场变化较小的区域作为一组布置相同直径的凹坑,以此减小布置难度。基于选取的仿生体表面积与叶片仿生区域的面积的比值作为参照,确定仿生凹坑直径、间距范围,并且考虑到叶轮内实际流动特征沿流向不断改变,提出适用于扭曲叶片的凹坑布置方式来布置凹坑。相较于以往布置方式,本发明降噪效果更好,更适用扭曲叶片复杂的流动情况。

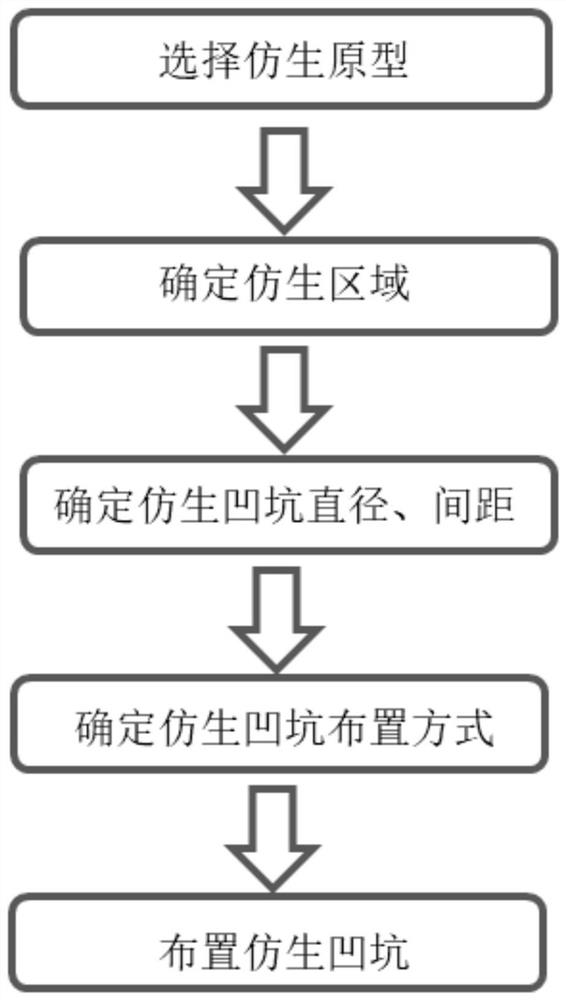

一种用于降噪的离心泵仿生扭曲叶片凹坑布置方法,包括以下步骤:

选择仿生原型;

确定仿生区域:将仿生凹坑的起始位置布置在叶片工作面出口,仿生凹坑的终止位置布置在光滑叶片的流体分离线区域;

确定仿生凹坑的直径和间距:通过选取的仿生体表面面积与仿生叶片仿生区域的面积的比值作为参照,确定仿生凹坑直径、间距范围,再确定凹坑直径、凹坑间距的具体数值;

布置仿生凹坑:确定仿生凹坑布置方式,采用矩形顺排阵列布置,将凹坑以组为单位依次布置。

上述方案中,所述选择仿生原型步骤中,选用体表带有凹坑结构的蜣螂作为仿生原型。

上述方案中,所述确定仿生区域步骤中,所述分离线为叶片流体的分离点作为基点沿叶片工作面展向延伸形成的。

上述方案中,所述确定仿生凹坑的直径和间距的步骤中,凹坑直径、凹坑间距的具体数值的确定具体为:

仿生凹坑结构在流向上均分为n组,同组内的变量值保持相同,每组凹坑直径沿叶片出口到叶片流体分离线分别为d

进一步的,所述无量纲参数:

上述方案中,所述布置仿生凹坑的步骤中,确定仿生凹坑布置方式具体为:

(1)将叶片表面展开为二维平面,坐标轴由x/y轴转换为沿流向的X

(2)仿生凹坑的布置采用矩形顺排阵列布置,根据凹坑间距要求,将凹坑以组为单位依次布置。

进一步的,所述步骤(1)中X

进一步的,所述步骤(2)中仿生凹坑的展向沿叶片中间型线对称排布,相邻两组凹坑之间的凹坑间距由后组的展向间距确定。

进一步的,所述步骤(2)在凹坑布置过程中,将凹坑间距进行无量纲化,公式如下:

径向间距无量纲化公式:

轴向间距无量纲化公式:

其中,u’为径向间距无量纲化结果、v’为轴向间距无量纲化结果,d

一种叶片,所述叶片为离心泵仿生扭曲叶片,所述离心泵仿生扭曲叶片上布置有凹坑,所述凹坑根据所述用于降噪的离心泵仿生扭曲叶片凹坑布置方法布置。

与现有技术相比,本发明的有益效果是:

1.本发明将仿生凹坑的起始位置布置在叶片工作面出口位置,仿生凹坑的终止位置布置在光滑叶片的流体分离线区域。不仅考虑到工作面的压力较高,对噪声影响较大;且本发明考虑了流场对噪声的影响。

2.本发明根据流场分析结果将光滑叶片表面流场变化较小的区域布置相同直径的凹坑,因此将仿生凹坑结构在流向上均分为了n组,并要求同组内的变量值保持相同,不同组的变量取值则独立。且本发明每组凹坑直径由每组展向宽度平均值决定,将不仅减小了凹坑布置的复杂度,还减少了复杂流动状况对凹坑分布的影响。

3.本发明针对扭曲叶片复杂的流动情况,本发明提出一种适用于扭曲叶片的凹坑布置方式来布置凹坑,使凹坑降噪效果更加明显。

附图说明

图1是本发明一实施方式的凹坑布置流程图。

图2是本发明一实施方式的曲面上X

图3是本发明一实施方式的凹坑布置示意图。

图4是本发明一实施方式的具体实例原始离心泵叶轮水体模型。

图5是本发明一实施方式的为确定分离点进行的流场分析。

图6是本发明一实施方式的所建仿生叶片。

图7是本发明一实施方式的装有光滑叶片的离心泵叶轮水体模型。

图8是本发明一实施方式的仿生前后声压级幅频对比图。

图中,1.起始位置;2.终止位置;3.凹坑布置区域;4.第一组凹坑;5.第二组凹坑;6.第三组凹坑;7.流体分离线。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

如图1所示,一种用于降噪的离心泵仿生扭曲叶片凹坑布置方法,包括以下步骤:

选择仿生原型:选用体表带有凹坑结构的蜣螂作为仿生原型。

确定仿生区域:由于工作面的压力较高,对噪声影响较大,且为控制干扰因素,将仿生凹坑的起始位置1布置在叶片工作面出口,仿生凹坑的终止位置2布置在光滑叶片的流体分离线区域,从而确定凹坑布置区域3。所述光滑叶片的流体分离线7得到的方法:将光滑叶片泵在CFD-Post后处理软件中选择叶片工作表面进行流场分析,得到叶片流线分叉点即流体的分离点,并由分离点作为基点,沿叶片工作面展向延伸形成分离线。

确定仿生凹坑直径和间距:凹坑直径与凹坑间距的确定基于仿生学思想确定,通过选取的仿生体表面面积与仿生叶片仿生区域的面积的比值作为参照,确定仿生凹坑直径、间距范围,再综合考虑叶片厚度与叶片沿流场方向的宽度变化确定具体数值。

由于流场沿流线整体不断变化,但局部变化较小,为减小凹坑布置难度,本发明根据流场分析结果将光滑叶片表面流场变化较小的区域布置相同直径的凹坑,因此将仿生凹坑结构在流向上均分为了n组,并要求同组内的变量值保持相同,不同组的变量取值则独立。按此要求分组后的每组凹坑直径沿叶片出口到叶片流体分离线分别为d

确定仿生凹坑布置方式:参考地球经纬度划分方法,设计了一种适用于扭曲于扭曲叶片的仿生凹坑结构布置方法,如图2所示。主要分为以下两个步骤:

(1)将叶片表面展开为二维平面,坐标轴由x/y轴转换为沿流向的X

(2)仿生凹坑的布置采用矩形顺排阵列布置,根据凹坑间距要求,将凹坑以组为单位依次布置。

优选的,步骤(1)用来表达某点坐标的X

优选的,假设点(X

优选的,步骤(2)中,各组中每列凹坑数量尽可能多的布置。仿生凹坑的展向沿叶片中间型线即曲线Y

布置仿生凹坑:根据确定后仿生凹坑布置方式,采用矩形顺排阵列布置,将凹坑以组为单位依次布置。

凹坑布置过程中,由于面叶片进出口边长度有一定的差别,大小相同的有量纲展向间距会导致凹坑阵列中的每一行走向偏离流线方向,会对叶轮流道内的流动产生不利干扰,因此需要将凹坑间距进行无量纲化,公式如下:

径向间距无量纲化公式:

轴向间距无量纲化公式:

其中,u’为径向间距无量纲化结果、v’为轴向间距无量纲化结果,d

如图3所示,一种叶片,所述叶片为离心泵仿生扭曲叶片,所述离心泵仿生扭曲叶片上布置有凹坑,所述凹坑根据所述用于降噪的离心泵仿生扭曲叶片凹坑布置方法布置。

具体实施例:

利用UG建立光滑叶片泵三维模型,其叶轮水体如图4所示。并以此作为研究对象。离心泵的设计工况下的运行参数为:流量Q

本实施例中,该离心泵仿生扭曲叶片凹坑布置通过以下步骤进行设计:

1)选择仿生原型;

2)确定仿生区域;

3)确定仿生凹坑直径、间距;

4)确定仿生凹坑布置方式;

5)布置仿生凹坑。

本实施例中,具体的,选用蜣螂作为仿生原型。

本实施例中,将仿生凹坑的起始位置布置在叶片工作面出口位置,仿生凹坑的终止位置布置在光滑叶片流体分离线区域。将光滑叶片泵在CFD-Post后处理软件中进行流场分析,得到叶片表面流体的分离点,并由分离点作为基点,沿叶片工作面展向延伸形成分离线,流场分析结果如图5所示。叶片工作面上发生流体分离,从流体开始分离处开始向展向展开则形成流体分离线。

本实施例中,凹坑直径的取值基于仿生学思想,对仿生生物体结构进行测量,用所选蜣螂体表面积与光滑叶片工作表面面积的比值作为参照,将蜣螂表面凹坑的取值范围转化为对应仿生结构的取值范围。具体的,本实例所选蜣螂体表面积为135mm

本实施例中,参考地球经纬度划分方法,使用了一种适用于扭曲于扭曲叶片的仿生凹坑结构布置方法。主要分为以下两个步骤:

(1)将叶片表面展开为二维平面,坐标轴由x/y轴转换为沿流向的X

(2)仿生凹坑的布置采用矩形顺排阵列布置,遵循凹坑间距要求,将凹坑以组为单位依次布置。

优选的,步骤(1)用以表达某点坐标的X

优选的,假设点(X

优选的,步骤(2)中,各组中每列凹坑数量尽可能多的布置。仿生凹坑的展向沿叶片中间型线即曲线Y

本实施例中,凹坑布置过程中,由于面叶片进出口边长度有一定的差别,大小相同的有量纲展向间距会导致凹坑阵列中的每一行走向偏离流线方向,会对叶轮流道内的流动产生不利干扰,因此需要将凹坑间距进行无量纲化,计算公式如下:

径向间距无量纲化公式:

轴向间距无量纲化公式:

上述式中:

u’、v’为无量纲化结果

d

U、V为间距的无量纲参数;

a、b分别为叶片中间的流向型线与首列凹坑所在展向型线的有量纲长度。

本实例中三组凹坑直径分别为:d

第一组间距无量纲化结果:

横向:

纵向:

第二组间距无量纲化结果:

横向:

纵向:

第三组间距无量纲化结果:

横向:

纵向:

本实施例中,所建仿生叶片如图6所示。

为研究所设计凹坑仿生叶片的降噪效果,本发明基于创建的原光滑叶片实验泵创建仿生叶片泵三维模型,如图7所示。仿生叶片泵的基本参数与光滑叶片泵相同,同时采用CFD软件与Virtual-Lab软件进行模拟实验得到仿生前后声压级幅频对比图,如图8所示。由图可知,相比于光滑叶片,采用仿生结构后,模型的噪声明显下降。且随着频率的提高,降噪效果更加明显,最大降噪值26dB左右。

应当理解,虽然本说明书是按照各个实施例描述的,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施例或变更均应包含在本发明的保护范围之内。

- 一种用于降噪的离心泵仿生扭曲叶片凹坑布置方法及叶片

- 一种用于降噪的离心泵仿生扭曲叶片凹坑布置方法及叶片