一种电源插头组装方法和组装设备

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及电源插头领域,尤其涉及一种电源插头组装方法及组装设备。

背景技术

电源插头指将电器用品等装置连接至电源的装置。电源插座和插头根据国家在地区的不同,在外型、等级、尺寸和种类方面都有所不同,各个国家都有政府制订的标准。在电源插头工作过程中,电源插头的插针顶端穿过塑壳与外部供电系统相连接,插针尾端通过与嵌入塑壳的弹片过盈配合相连接,并且弹片与电源插头内部电路系统相连接;而电源插头内部电路系统与电器元件相连,从而将外部供电系统与电源插头所连接的电器元件相通。当电源插头组装的质量较差时,会造成与之相连的电器元件供电不稳定,甚至直接影响到电器的使用寿命。因此电源插头作为电器使用的必要部件,其组装质量就显得尤为重要。

中国国家知识产权局公开了公开号为CN206962234U,专利名称为一种电源插头组装设备,包括一塑壳料箱、插脚料箱、弹片料盘分别将塑壳、插脚、弹片输送到主机台上的转盘上;在弹片裁切工位将弹片从弹片带上裁下整形,送到取塑壳嵌入弹片工位,将弹片嵌入塑壳内位置后,塑壳转入插脚装配工位,在插脚装配工位完成插脚嵌入和与弹片嵌合后,塑壳转到出料工位,落入出料箱。与现有技术相比较,本实用新型每小时产能达到1300pCS,而且无需人工操作,完全自动化控制,组装精度达到0.05mm。本实用新型实现了全自动化的电源插头组装,整套设备效率高装配精确,安全环保。

现有技术存在以下不足:1、对弹片上料时,振动盘上料机构将两片弹片并排上料,而后两个弹片搬移机构分别将两个并排放置的弹片搬移至两个前后对齐的治具的相同位置完成并排弹片的上料过程;而采用两个弹片搬移机构分别搬移两个弹片会造成弹片搬移机构较多,机构占用空间较大;同时,两个弹片并排分布时,两个弹片前后方向为不对齐状态,而两个弹片搬移至前后对齐的治具的相同位置时需要将两个弹片前后方向对齐;即弹片搬移机构还需要带动并排分布的弹片沿着左右方向运动以使两个弹片前后方向对齐,使得弹片搬移机构还需要有左右方向运动组件,增加了弹片搬移机构的复杂度。2、对塑壳上料时,先将塑壳搬移至单个上料盘中,而后搬移机械手将上料盘中的塑壳搬移至相应治具中完成塑壳上料;而上料盘只有单个,当搬移机械手将单个上料盘中的塑壳全部搬移完后,需要先将空的上料盘取下再重新将塑壳上料至空的上料盘中;而将塑壳上料至空的上料盘过程中,搬移机械手为等待状态,塑壳搬移也为停止状态,从而增加了塑壳上料过程的时间,不利于塑壳快速上料。3、对电源插头下料时,下料抓取机构中的单个抓取手先带动电源插头至检测工位进行外观检测,而后单个抓取手将检测后的电源插头搬移至下料传送带中进行下料;而下料抓取机构中的单个抓取手一次只能搬移一个电源插头;当电源插头在检测工位进行检测时,治具输送装置中组装好的电源插头只能等待上一个电源插头检测完成并且搬移至下料传送带后才能被搬移;从而造成电源插头下料时需要等待上一个电源插头检测和搬移至下料传送带两个过程,降低了电源插头的下料效率。

发明内容

本发明的目的是:针对上述问题,提出通过设置弹片上料装置减少弹片搬移机构的数量,降低弹片搬移机构的复杂度;通过设置塑壳上料装置减少塑壳上料过程的时间,保证塑壳快速上料;通过设置下料装置减少下料时的等待过程,提高电源插头的下料效率的一种电源插头组装方法及组装设备。

为了实现上述的目的,本发明采用了以下的技术方案:一种电源插头组装方法,该方法包括以下的步骤:

(S1)弹片上料:振动盘上料机构将弹片上料至推动块凹槽中,推出气缸动作将弹片推出到与第一吸取头和第二吸取头相衔接位置;弹片搬移机构动作将多个弹片上料至治具输送装置中;

(S2)塑壳上料:将塑壳上料至错位上料机构,搬移机械手动作将错位上料机构中的塑壳搬移至治具输送装置的相应治具中并且塑壳插针与多个弹片相接触;

(S3)塑壳压装:治具输送装置带动塑壳和弹片运动至压装工位,压装装置动作将塑壳插针压入多个弹片相应孔位中;

(S4)电源插头下料:第二抓取手动作将治具输送装置中组装好的电源插头搬移至下料检测台进行检测,第一抓取手动作将检测合格的电源插头搬移至下料传送带中进行下料完成电源插头组装过程。

另外,本发明还公开了一种电源插头组装设备,该设备包括工作台和固定在工作台上的治具输送装置、弹片上料装置、塑壳上料装置、压装装置和下料装置;治具输送装置中的多个工位分别与多个弹片上料装置、塑壳上料装置、压装装置和下料装置相衔接;治具输送装置用于输送弹片和塑壳的输送及流转;弹片上料装置用于弹片的上料;塑壳上料装置用于塑壳的上料;压装装置用于弹片和塑壳之间的压装;下料装置用于将组装好的电源插头下料。

作为优选,弹片上料装置包括振动盘上料机构、弹片推出机构和弹片搬移机构;振动盘上料机构、弹片推出机构和弹片搬移机构都固定在工作台上;振动盘上料机构出料口与弹片推出机构输出端相连接;弹片搬移机构输出端在运动时分别与弹片推出机构输出端和治具输送装置相衔接;振动盘上料机构用于弹片的振动上料;弹片推出机构用于将内外侧弹片推出;弹片搬移机构用于将弹片推出机构输出的弹片搬移至治具输送装置中;弹片搬移机构包括搬移机架、前后驱动组件、上下驱动组件、第一吸取头和第二吸取头;前后驱动组件固定在搬移机架上,前后驱动组件输出端与上下驱动组件相连接;上下驱动组件输出端分别与第一吸取头和第二吸取头相连接;第一吸取头与真空装置相连接,并且第一吸取头与外侧弹片相对齐;第二吸取头包括吸取头导轨滑块、第二吸取块、滑动滚轮和滑动斜面;吸取头导轨滑块固定在上下驱动组件输出端;第二吸取块固定在滑动滚轮上,滑动滚轮固定在吸取头导轨滑块中的滑块上,并且滑动滚轮滑动端与滑动斜面相接触;滑动斜面包括第一斜面、第二斜面和过渡斜面;第一斜面和第二斜面为阶梯状分布,并且滑动滚轮滑动端分别与第一斜面和第二斜面接触时,第二吸取块分别与内侧弹片和外侧弹片相对齐。

作为优选,滑动滚轮包括滚轮支撑架、滚轮转轴和滚动轴承;滚轮支撑架固定在吸取头导轨滑块的滑块上;滚轮转轴固定在滚轮支撑架输出端,并且滚轮转轴与滚动轴承内圈相配合;滚动轴承外圈与滑动斜面相接触;过渡斜面为圆弧面或者平面中的一种或者多种;前后驱动组件包括前后驱动气缸、前后导轨滑块和前后连接板;前后驱动气缸和前后导轨滑块中的导轨都固定在搬移机架上,前后驱动气缸输出端与前后连接板相连接;前后连接板固定在前后导轨滑块中的滑块上;上下驱动组件包括上下驱动气缸、上下导轨滑块和上下连接板;上下驱动气缸和上下导轨滑块中的导轨都固定在前后连接板上,上下驱动气缸输出端与上下连接板相连接;上下连接板与上下导轨滑块中的滑块相连接。

作为优选,弹片推出机构包括推出机架、推出气缸、推动底槽、内侧推动块、外侧推动块和外侧弹簧;推出气缸和推动底槽都固定在推出机架上,内侧推动块和外侧推动块都嵌合于推动底槽中;推出气缸输出端与内侧推动块相连接,并且推出气缸输出端与外侧推动块后端相接触;外侧弹簧两端分别与外侧推动块前端和推动底槽相接触;内侧推动块和外侧推动块分别与第一吸取头和第二吸取头相对齐;内侧推动块和外侧推动块都包括推动块凹槽;推动块凹槽与弹片相配合,并且在推出气缸收缩时内侧推动块和外侧推动块的推动块凹槽都与振动盘上料机构出料口相对齐;推动块凹槽宽度与弹片宽度相同。

作为优选,塑壳上料装置包括错位上料机构和搬移机械手;错位上料机构和搬移机械手都固定在工作台上;错位上料机构输入端与上料口相衔接,错位上料机构输出端与搬移机械手输入端相衔接;搬移机械手输出端与治具输送装置相应治具相衔接;错位上料机构用于塑壳的错位流转上料;搬移机械手用于将错位上料机构中的塑壳搬移至治具输送装置中;错位上料机构包括错位上料机架、错位驱动组件、错位上导柱、错位下导柱、第一上料盘和第二上料盘;错位驱动组件包括错位驱动气缸、错位齿轮、第一错位齿条和第二错位齿条;错位驱动气缸和错位齿轮都固定在错位上料机架上,错位驱动气缸活动端与第二错位齿条相连接;第一错位齿条和第二错位齿条分别与错位齿轮上下端相啮合,第一错位齿条和第一上料盘都与错位上导柱活动端相连接,第二错位齿条和第二上料盘都与错位下导柱相连接;错位上导柱和错位下导柱都固定在错位上料机架上并且上下分布。

作为优选,第一上料盘包括第一料盘底板和第一料盘接收板;第一料盘底板与错位上导柱相连接;第一料盘接收板位于第一料盘底板上方,并且第一料盘接收板与第一料盘底板相连接;第二上料盘包括第二料盘下板、第二料盘气缸、第二料盘导柱、第二料盘底板和第二料盘接收板;第二料盘下板与错位下导柱活动端相连接;第二料盘气缸和第二料盘导柱固定端都固定在第二料盘下板上,并且第二料盘气缸输出端和第二料盘导柱活动端分别与第二料盘底板相连接;第二料盘接收板位于第二料盘底板上方,并且第二料盘接收板与第二料盘底板相连接;第二料盘气缸伸出时第二料盘接收板与第一料盘接收板高度相同;第一料盘接收板和第二料盘接收板都包括接收板定位块;多个接收板定位块分别与塑壳相应孔位相配合;相邻接收板定位块之间的距离大于相邻塑壳之间的距离;第一上料盘和第二上料盘都还包括上料盘限位块;多个上料盘限位块分别固定在第一上料盘和第二上料盘外侧,并且多个上料盘限位块内表面分别与第一料盘接收板和第二料盘接收板外表面相接触;上料盘限位块顶端为倒角结构。

作为优选,下料装置包括下料抓取机构、下料检测台、下料传送带和废料收集机构;下料抓取机构、下料检测台、下料传送带和废料收集机构都固定在工作台上;下料抓取机构输出端分别与治具输送装置、下料检测台、下料传送带和废料收集机构相衔接;下料抓取机构用于抓取组装后的电源插头;下料检测台用于对组装后的电源插头进行检测;下料传送带用于将合格的电源插头下料输送;废料收集机构用于将不合格的电源插头收集;下料抓取机构包括抓取机架、抓取驱动组件、抓取下移组件、第一抓取手和第二抓取手;抓取驱动组件固定在抓取机架上,抓取驱动组件输出端与抓取下移组件相连接;抓取下移组件输出端分别与第一抓取手和第二抓取手相连接;第一抓取手包括第一抓取导轨滑块、第一抓取卡块、第一抓取挡块、第一抓取弹簧和吸气元件;第一抓取卡块分别与第一抓取导轨滑块中的滑块和吸气元件相连接,并且第一抓取卡块与多个电源插头相配合;第一抓取挡块与抓取下移组件输出端相连接;第一抓取弹簧两端分别与第一抓取挡块和第一抓取卡块相接触;第二抓取手包括第二抓取气缸和第二抓取头;第二抓取气缸与抓取下移组件输出端相连接,第二抓取头上端与第二抓取气缸输出端相连接,并且第二抓取头下端与多个电源插头相连接;抓取驱动组件和抓取下移组件分别用于驱动第一抓取手和第二抓取手前后移动及上下移动。

作为优选,第一抓取卡块包括第一卡块底板、第一卡块调节板和第一卡块头;第一卡块底板与第一抓取导轨滑块中的滑块相连接,第一卡块调节板与第一卡块底板相连接;第一卡块头与第一卡块调节板相连接;第一卡块头包括卡块头凹槽和卡块头卡槽;卡块头凹槽与第一卡块调节板相配合;卡块头卡槽与多个电源插头相配合;卡块头凹槽为长方形凹槽;第二抓取头包括第一固定条、第二固定条、第一抓板、第二抓板、第三抓板和第四抓板;第一固定条和第二固定条分别与第二抓取气缸输出端不同气爪手相连接并且相互错开分布;第一抓板和第二抓板分别与第一固定条和第二固定条相连接并且相邻分布;第三抓板和第四抓板分别与第一固定条和第二固定条相连接并且相邻分布;第二抓取气缸松开时第一抓板和第二抓板之间的距离以及第三抓板和第四抓板之间的距离都大于电源插头的宽度。

作为优选,抓取驱动组件包括抓取驱动电机、抓取驱动导轨和抓取驱动底板;抓取驱动电机输出端与抓取驱动导轨输入端相连接,抓取驱动导轨输出端与抓取驱动底板相连接;抓取下移组件包括抓取下移电机、抓取下移导轨和抓取下移底板;抓取下移电机固定在抓取驱动底板上,抓取下移电机输出端与抓取下移导轨输入端相连接;抓取下移导轨输出端与抓取下移底板相连接,抓取下移底板与第一抓取手和第二抓取手相连接。

本发明采用上述技术方案的一种电源插头组装方法及组装设备的优点是:

1、通过设置弹片搬移机构;振动盘上料机构将两个弹片并排输送至推动块凹槽后,推出气缸动作带动内侧推动块和外侧推动块分别运动至与第一吸取头和第二吸取头相衔接位置;此时滚动轴承与第一斜面相接触,第二吸取头与外侧弹片相对齐;上下驱动气缸动作带动第一吸取头和第二吸取头下移分别将内侧弹片和外侧弹片吸取后,前后驱动气缸动作带动第一吸取头和第二吸取头向前移动;滚动轴承与第二斜面相接触第二吸取头与内侧弹片相对齐,第一吸取头和第二吸取头运动至治具输送装置中治具相应孔位将弹片松开完成弹片上料过程。而第一吸取头和第二吸取头都通过相同的一个弹片搬移机构控制,即整个弹片搬移过程只需要一个弹片搬移机构即可完成两个弹片的搬移,减少了弹片搬移过程的数量;同时,通过滚动轴承在运动过程中分别与第一斜面和第二斜面相接触的方式即可实现第二吸取头分别与外侧弹片和内侧弹片相对齐,从而将并排分布的弹片搬移至前后方向相对齐位置;避免了在弹片搬移机构在左右方向上需要设置驱动装置以及控制装置,降低了整个弹片搬移机构的复杂度。

2、通过设置错位上料机构;当第一上料盘中的塑壳全部搬移完后,错位驱动气缸动作带动第二上料盘前移至与搬移机械手相衔接位置,第一上料盘后移至塑壳上料口;第二料盘气缸动作带动第二料盘接收板上移,搬移机械手动作将第二料盘接收板中的塑壳搬移治具输送装置中的相应治具中;同时,人工对回到塑壳上料口的第一上料盘进行塑壳循环上料完成塑壳上料过程。而搬移机械手对第一上料盘或者第二料盘接收板任意一个机构的塑壳进行搬移时,另一个机构则在塑壳上料口进行塑壳上料;当搬移机械手将第一上料盘或者第二料盘接收板上的塑壳搬移完毕后,另一个机构上料好的塑壳立即可以移动到与搬移机械手相衔接位置以供搬移机械手搬移;即将塑壳上料至空的上料盘时,搬移机械手也在对另一个机构中的塑壳进行搬移,使得搬移机械手一直处于工作状态;从而避免了单个上料盘时搬移机械手的等待情况,保证了塑壳快速上料。

3、通过设置下料抓取机构;治具输送装置将组装好的电源插头输送至下料工位后,抓取驱动组件动作带动第一抓取手和第二抓取手分别移动到下料检测台和治具输送装置相应治具上方;抓取下移电机动作带动第一抓取手和第二抓取手下移将所在位置的电源插头抓取;抓取驱动电机动作带动第一抓取手将下料检测台中检测完成的电源插头搬移至下料传送带中进行下料,同时第二抓取手将治具输送装置相应治具中组装好的电源插头搬移至下料检测台进行检测完成电源插头下料过程。而整个下料过程中,对组装好的电源插头进行检测和将检测后的电源插头进行下料时同步进行的,即将组装好的电源插头搬移至检测工位时,上一个检测的电源插头已经在搬移至下料传送带;从而避免了单个抓取手时电源插头下料时需要等待上一个电源插头先进行检测搬移的情况,使得组装好的电源插头进行检测和检测后的电源插头下料这两个过程可以一直处于同时运行状态,提高了电源插头的下料效率。

附图说明

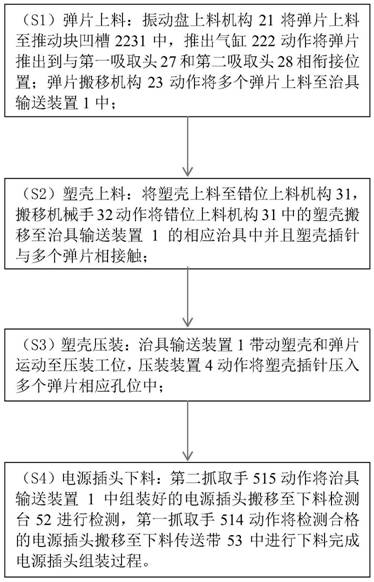

图1为本专利电源插头组装方法的流程框图。

图2为电源插头的产品结构示意图。

图3为塑壳和插针的产品结构示意图。

图4为弹片上料装置的结构示意图。

图5为弹片搬移机构的结构示意图。

图6为滑动滚轮的结构示意图。

图7为弹片推出机构的结构示意图。

图8为塑壳上料装置的结构示意图。

图9为错位上料机构的结构示意图。

图10为第二上料盘的结构示意图。

图11为下料装置的结构示意图。

图12为下料抓取机构的结构示意图。

图13为第一抓取卡块的结构示意图。

图14为第二抓取头的结构示意图。

具体实施方式

下面结合附图对本发明的具体实施方式进行详细的说明。

实施例1

如图1-14所示的一种电源插头组装设备,该设备包括工作台和固定在工作台上的治具输送装置1、弹片上料装置2、塑壳上料装置3、压装装置4和下料装置5;治具输送装置1中的多个工位分别与多个弹片上料装置2、塑壳上料装置3、压装装置4和下料装置5相衔接;治具输送装置1用于输送弹片和塑壳的输送及流转;弹片上料装置2用于弹片的上料;塑壳上料装置3用于塑壳的上料;压装装置4用于弹片和塑壳之间的压装;下料装置5用于将组装好的电源插头下料。

电源插头的产品流动方向为:弹片上料装置2到治具输送装置1到塑壳上料装置3到压装装置4到下料装置5。

如图2、图3所示为电源插头的产品结构示意图。电源插头由塑壳a、弹片b和插针c组成:插针c固定在塑壳a上,插针c顶端穿过塑壳a与外部供电系统相连接,并且插针c尾端与弹片b相应孔位过盈配合;弹片b下端为挂钩状,并且弹片b下端挂钩与电源插头内部电路系统相连接。

如图4所示,弹片上料装置2包括振动盘上料机构21、弹片推出机构22和弹片搬移机构23;振动盘上料机构21、弹片推出机构22和弹片搬移机构23都固定在工作台上;振动盘上料机构21出料口与弹片推出机构22输出端相连接;弹片搬移机构23输出端在运动时分别与弹片推出机构22输出端和治具输送装置1相衔接;振动盘上料机构21用于弹片的振动上料;弹片推出机构22用于将内外侧弹片推出;弹片搬移机构23用于将弹片推出机构22输出的弹片搬移至治具输送装置1中。

如图5、图6所示,弹片搬移机构23包括搬移机架24、前后驱动组件25、上下驱动组件26、第一吸取头27和第二吸取头28;前后驱动组件25固定在搬移机架24上,前后驱动组件25输出端与上下驱动组件26相连接;上下驱动组件26输出端分别与第一吸取头27和第二吸取头28相连接;第一吸取头27与真空装置相连接,并且第一吸取头27与外侧弹片相对齐;第二吸取头28包括吸取头导轨滑块281、第二吸取块282、滑动滚轮283和滑动斜面284;吸取头导轨滑块281固定在上下驱动组件26输出端;第二吸取块282固定在滑动滚轮283上,滑动滚轮283固定在吸取头导轨滑块281中的滑块上,并且滑动滚轮283滑动端与滑动斜面284相接触;滑动斜面284包括第一斜面285、第二斜面286和过渡斜面287;第一斜面285和第二斜面286为阶梯状分布,并且滑动滚轮283滑动端分别与第一斜面285和第二斜面286接触时,第二吸取块282分别与内侧弹片和外侧弹片相对齐。

如图6所示,滑动滚轮283包括滚轮支撑架2831、滚轮转轴2832和滚动轴承2833;滚轮支撑架2831固定在吸取头导轨滑块281的滑块上;滚轮转轴2832固定在滚轮支撑架2831输出端,并且滚轮转轴2832与滚动轴承2833内圈相配合;滚动轴承2833外圈与滑动斜面284相接触;过渡斜面287为圆弧面或者平面中的一种或者多种。

如图5所示,前后驱动组件25包括前后驱动气缸251、前后导轨滑块252和前后连接板253;前后驱动气缸251和前后导轨滑块252中的导轨都固定在搬移机架24上,前后驱动气缸251输出端与前后连接板253相连接;前后连接板253固定在前后导轨滑块252中的滑块上;上下驱动组件26包括上下驱动气缸261、上下导轨滑块262和上下连接板263;上下驱动气缸261和上下导轨滑块262中的导轨都固定在前后连接板253上,上下驱动气缸261输出端与上下连接板263相连接;上下连接板263与上下导轨滑块262中的滑块相连接。

如图7所示,弹片推出机构22包括推出机架221、推出气缸222、推动底槽223、内侧推动块223、外侧推动块224和外侧弹簧;推出气缸222和推动底槽223都固定在推出机架221上,内侧推动块223和外侧推动块224都嵌合于推动底槽223中;推出气缸222输出端与内侧推动块223相连接,并且推出气缸222输出端与外侧推动块224后端相接触;外侧弹簧两端分别与外侧推动块224前端和推动底槽223相接触;内侧推动块223和外侧推动块224分别与第一吸取头27和第二吸取头28相对齐;内侧推动块223和外侧推动块224都包括推动块凹槽2231;推动块凹槽2231与弹片相配合,并且在推出气缸222收缩时内侧推动块223和外侧推动块224的推动块凹槽2231都与振动盘上料机构21出料口相对齐;推动块凹槽2231宽度与弹片宽度相同。

弹片上料装置2在工作过程中:1)振动盘上料机构21动作将两个弹片分别输送至内侧推动块223和外侧推动块224的推动块凹槽2231中;2)推出气缸222动作带动内侧推动块223和外侧推动块224分别运动至与第一吸取头27和第二吸取头28相衔接位置;此时滚动轴承2833与第一斜面285相接触,第二吸取头28与外侧弹片相对齐;3)上下驱动气缸261动作带动第一吸取头27和第二吸取头28下移分别将内侧弹片和外侧弹片吸取后,前后驱动气缸251动作带动第一吸取头27和第二吸取头28向前移动;4)滚动轴承2833与第二斜面286相接触第二吸取头28与内侧弹片相对齐,第一吸取头27和第二吸取头28运动至治具输送装置1中治具相应孔位将弹片松开完成弹片上料过程。

弹片上料装置2解决了对弹片上料时,振动盘上料机构将两片弹片并排上料,而后两个弹片搬移机构分别将两个并排放置的弹片搬移至两个前后对齐的治具的相同位置完成并排弹片的上料过程;而采用两个弹片搬移机构分别搬移两个弹片会造成弹片搬移机构较多,机构占用空间较大;同时,两个弹片并排分布时,两个弹片前后方向为不对齐状态,而两个弹片搬移至前后对齐的治具的相同位置时需要将两个弹片前后方向对齐;即弹片搬移机构还需要带动并排分布的弹片沿着左右方向运动以使两个弹片前后方向对齐,使得弹片搬移机构还需要有左右方向运动组件,增加了弹片搬移机构的复杂度的问题。通过设置弹片搬移机构23;振动盘上料机构21将两个弹片并排输送至推动块凹槽2231后,推出气缸222动作带动内侧推动块223和外侧推动块224分别运动至与第一吸取头27和第二吸取头28相衔接位置;此时滚动轴承2833与第一斜面285相接触,第二吸取头28与外侧弹片相对齐;上下驱动气缸261动作带动第一吸取头27和第二吸取头28下移分别将内侧弹片和外侧弹片吸取后,前后驱动气缸251动作带动第一吸取头27和第二吸取头28向前移动;滚动轴承2833与第二斜面286相接触第二吸取头28与内侧弹片相对齐,第一吸取头27和第二吸取头28运动至治具输送装置1中治具相应孔位将弹片松开完成弹片上料过程。而第一吸取头27和第二吸取头28都通过相同的一个弹片搬移机构23控制,即整个弹片搬移过程只需要一个弹片搬移机构23即可完成两个弹片的搬移,减少了弹片搬移过程的数量;同时,通过滚动轴承2833在运动过程中分别与第一斜面285和第二斜面286相接触的方式即可实现第二吸取头28分别与外侧弹片和内侧弹片相对齐,从而将并排分布的弹片搬移至前后方向相对齐位置;避免了在弹片搬移机构23在左右方向上需要设置驱动装置以及控制装置,降低了整个弹片搬移机构23的复杂度。

如图8所示,塑壳上料装置3包括错位上料机构31和搬移机械手32;错位上料机构31和搬移机械手32都固定在工作台上;错位上料机构31输入端与上料口相衔接,错位上料机构31输出端与搬移机械手32输入端相衔接;搬移机械手32输出端与治具输送装置1相应治具相衔接;错位上料机构31用于塑壳的错位流转上料;搬移机械手32用于将错位上料机构31中的塑壳搬移至治具输送装置1中。

如图9所示,错位上料机构31包括错位上料机架33、错位驱动组件34、错位上导柱35、错位下导柱36、第一上料盘37和第二上料盘38;错位驱动组件34包括错位驱动气缸341、错位齿轮342、第一错位齿条343和第二错位齿条344;错位驱动气缸341和错位齿轮342都固定在错位上料机架33上,错位驱动气缸341活动端与第二错位齿条344相连接;第一错位齿条343和第二错位齿条344分别与错位齿轮342上下端相啮合,第一错位齿条343和第一上料盘37都与错位上导柱35活动端相连接,第二错位齿条344和第二上料盘38都与错位下导柱36相连接;错位上导柱35和错位下导柱36都固定在错位上料机架33上并且上下分布。第一上料盘37包括第一料盘底板371和第一料盘接收板372;第一料盘底板371与错位上导柱35相连接;第一料盘接收板372位于第一料盘底板371上方,并且第一料盘接收板372与第一料盘底板371相连接。

如图10所示,第二上料盘38包括第二料盘下板381、第二料盘气缸382、第二料盘导柱383、第二料盘底板384和第二料盘接收板385;第二料盘下板381与错位下导柱36活动端相连接;第二料盘气缸382和第二料盘导柱383固定端都固定在第二料盘下板381上,并且第二料盘气缸382输出端和第二料盘导柱383活动端分别与第二料盘底板384相连接;第二料盘接收板385位于第二料盘底板384上方,并且第二料盘接收板385与第二料盘底板384相连接;第二料盘气缸382伸出时第二料盘接收板385与第一料盘接收板372高度相同;第一料盘接收板372和第二料盘接收板385都包括接收板定位块3721;多个接收板定位块3721分别与塑壳相应孔位相配合;相邻接收板定位块3721之间的距离大于相邻塑壳之间的距离;第一上料盘37和第二上料盘38都还包括上料盘限位块39;多个上料盘限位块39分别固定在第一上料盘37和第二上料盘38外侧,并且多个上料盘限位块39内表面分别与第一料盘接收板372和第二料盘接收板385外表面相接触;上料盘限位块39顶端为倒角结构。

塑壳上料装置3在工作过程中:1)将多个塑壳上料至第一上料盘37和第二上料盘38中;2)搬移机械手32动作将第一上料盘37中的塑壳搬移至治具输送装置1中的相应治具中;3)当第一上料盘37中的塑壳搬移完后,错位驱动气缸341动作带动第二上料盘38前移至与搬移机械手32相衔接位置,第一上料盘37后移至塑壳上料口;4)第二料盘气缸382动作带动第二料盘接收板385上移,搬移机械手32动作将第二料盘接收板385中的塑壳搬移治具输送装置1中的相应治具中;同时,人工对回到塑壳上料口的第一上料盘37进行塑壳循环上料完成塑壳上料过程。

塑壳上料装置3解决了对塑壳上料时,先将塑壳搬移至单个上料盘中,而后搬移机械手将上料盘中的塑壳搬移至相应治具中完成塑壳上料;而上料盘只有单个,当搬移机械手将单个上料盘中的塑壳全部搬移完后,需要先将空的上料盘取下再重新将塑壳上料至空的上料盘中;而将塑壳上料至空的上料盘过程中,搬移机械手为等待状态,塑壳搬移也为停止状态,从而增加了塑壳上料过程的时间,不利于塑壳快速上料的问题。通过设置错位上料机构31;当第一上料盘37中的塑壳全部搬移完后,错位驱动气缸341动作带动第二上料盘38前移至与搬移机械手32相衔接位置,第一上料盘37后移至塑壳上料口;第二料盘气缸382动作带动第二料盘接收板385上移,搬移机械手32动作将第二料盘接收板385中的塑壳搬移治具输送装置1中的相应治具中;同时,人工对回到塑壳上料口的第一上料盘37进行塑壳循环上料完成塑壳上料过程。而搬移机械手32对第一上料盘37或者第二料盘接收板385任意一个机构的塑壳进行搬移时,另一个机构则在塑壳上料口进行塑壳上料;当搬移机械手32将第一上料盘37或者第二料盘接收板385上的塑壳搬移完毕后,另一个机构上料好的塑壳立即可以移动到与搬移机械手32相衔接位置以供搬移机械手32搬移;即将塑壳上料至空的上料盘时,搬移机械手32也在对另一个机构中的塑壳进行搬移,使得搬移机械手32一直处于工作状态;从而避免了单个上料盘时搬移机械手32的等待情况,保证了塑壳快速上料。

如图11所示,下料装置5包括下料抓取机构51、下料检测台52、下料传送带53和废料收集机构54;下料抓取机构51、下料检测台52、下料传送带53和废料收集机构54都固定在工作台上;下料抓取机构51输出端分别与治具输送装置1、下料检测台52、下料传送带53和废料收集机构54相衔接;下料抓取机构51用于抓取组装后的电源插头;下料检测台52用于对组装后的电源插头进行检测;下料传送带53用于将合格的电源插头下料输送;废料收集机构54用于将不合格的电源插头收集。

如图12所示,下料抓取机构51包括抓取机架511、抓取驱动组件512、抓取下移组件513、第一抓取手514和第二抓取手515;抓取驱动组件512固定在抓取机架511上,抓取驱动组件512输出端与抓取下移组件513相连接;抓取下移组件513输出端分别与第一抓取手514和第二抓取手515相连接;第一抓取手514包括第一抓取导轨滑块5141、第一抓取卡块5142、第一抓取挡块5143、第一抓取弹簧和吸气元件;第一抓取卡块5142分别与第一抓取导轨滑块5141中的滑块和吸气元件相连接,并且第一抓取卡块5142与多个电源插头相配合;第一抓取挡块5143与抓取下移组件513输出端相连接;第一抓取弹簧两端分别与第一抓取挡块5143和第一抓取卡块5142相接触;第二抓取手515包括第二抓取气缸5151和第二抓取头5152;第二抓取气缸5151与抓取下移组件513输出端相连接,第二抓取头5152上端与第二抓取气缸5151输出端相连接,并且第二抓取头5152下端与多个电源插头相连接;抓取驱动组件512和抓取下移组件513分别用于驱动第一抓取手514和第二抓取手515前后移动及上下移动。

如图13所示,第一抓取卡块5142包括第一卡块底板51421、第一卡块调节板51422和第一卡块头51423;第一卡块底板51421与第一抓取导轨滑块5141中的滑块相连接,第一卡块调节板51422与第一卡块底板51421相连接;第一卡块头51423与第一卡块调节板51422相连接;第一卡块头51423包括卡块头凹槽51424和卡块头卡槽51425;卡块头凹槽51424与第一卡块调节板51422相配合;卡块头卡槽51425与多个电源插头相配合;卡块头凹槽51424为长方形凹槽。

如图14所示,第二抓取头5152包括第一固定条5153、第二固定条5154、第一抓板5155、第二抓板5156、第三抓板5157和第四抓板5158;第一固定条5153和第二固定条5154分别与第二抓取气缸5151输出端不同气爪手相连接并且相互错开分布;第一抓板5155和第二抓板5156分别与第一固定条5153和第二固定条5154相连接并且相邻分布;第三抓板5157和第四抓板5158分别与第一固定条5153和第二固定条5154相连接并且相邻分布;第二抓取气缸5151松开时第一抓板5155和第二抓板5156之间的距离以及第三抓板5157和第四抓板5158之间的距离都大于电源插头的宽度。

如图12所示,抓取驱动组件512包括抓取驱动电机5121、抓取驱动导轨5122和抓取驱动底板5123;抓取驱动电机5121输出端与抓取驱动导轨5122输入端相连接,抓取驱动导轨5122输出端与抓取驱动底板5123相连接;抓取下移组件513包括抓取下移电机5131、抓取下移导轨5132和抓取下移底板5133;抓取下移电机5131固定在抓取驱动底板5123上,抓取下移电机5131输出端与抓取下移导轨5132输入端相连接;抓取下移导轨5132输出端与抓取下移底板5133相连接,抓取下移底板5133与第一抓取手514和第二抓取手515相连接。

下料装置5在工作过程中:1)治具输送装置1转动将组装好的电源插头输送至与下料装置5相衔接位置;2)抓取驱动组件512动作带动第一抓取手514和第二抓取手515分别移动到下料检测台52和治具输送装置1相应治具上方;3)抓取下移电机5131动作带动第一抓取手514和第二抓取手515下移将所在位置的电源插头抓取;4)抓取驱动电机5121动作带动第一抓取手514将下料检测台52中检测完成的电源插头搬移至下料传送带53中进行下料,同时第二抓取手515将治具输送装置1相应治具中组装好的电源插头搬移至下料检测台52进行检测完成电源插头下料过程。

下料装置5解决了对电源插头下料时,下料抓取机构中的单个抓取手先带动电源插头至检测工位进行外观检测,而后单个抓取手将检测后的电源插头搬移至下料传送带中进行下料;而下料抓取机构中的单个抓取手一次只能搬移一个电源插头;当电源插头在检测工位进行检测时,治具输送装置中组装好的电源插头只能等待上一个电源插头检测完成并且搬移至下料传送带后才能被搬移;从而造成电源插头下料时需要等待上一个电源插头检测和搬移至下料传送带两个过程,降低了电源插头的下料效率的问题。通过设置下料抓取机构51;治具输送装置1将组装好的电源插头输送至下料工位后,抓取驱动组件512动作带动第一抓取手514和第二抓取手515分别移动到下料检测台52和治具输送装置1相应治具上方;抓取下移电机5131动作带动第一抓取手514和第二抓取手515下移将所在位置的电源插头抓取;抓取驱动电机5121动作带动第一抓取手514将下料检测台52中检测完成的电源插头搬移至下料传送带53中进行下料,同时第二抓取手515将治具输送装置1相应治具中组装好的电源插头搬移至下料检测台52进行检测完成电源插头下料过程。而整个下料过程中,对组装好的电源插头进行检测和将检测后的电源插头进行下料时同步进行的,即将组装好的电源插头搬移至检测工位时,上一个检测的电源插头已经在搬移至下料传送带53;从而避免了单个抓取手时电源插头下料时需要等待上一个电源插头先进行检测搬移的情况,使得组装好的电源插头进行检测和检测后的电源插头下料这两个过程可以一直处于同时运行状态,提高了电源插头的下料效率。

如图1所示的一种电源插头组装方法,使用上述的电源插头组装设备,该方法包括以下的步骤:

(S1)弹片上料:振动盘上料机构21将弹片上料至推动块凹槽2231中,推出气缸222动作将弹片推出到与第一吸取头27和第二吸取头28相衔接位置;弹片搬移机构23动作将多个弹片上料至治具输送装置1中;

(S2)塑壳上料:将塑壳上料至错位上料机构31,搬移机械手32动作将错位上料机构31中的塑壳搬移至治具输送装置1的相应治具中并且塑壳插针与多个弹片相接触;

(S3)塑壳压装:治具输送装置1带动塑壳和弹片运动至压装工位,压装装置4动作将塑壳插针压入多个弹片相应孔位中;

(S4)电源插头下料:第二抓取手515动作将治具输送装置1中组装好的电源插头搬移至下料检测台52进行检测,第一抓取手514动作将检测合格的电源插头搬移至下料传送带53中进行下料完成电源插头组装过程。

- 一种电源插头组装方法和组装设备

- 一种用于组装手机壳和镶嵌物的组装设备及组装方法