一种纤维素基电热复合膜的制备方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及电热材料加工领域,尤其是一种纤维素基电热复合膜的制备方法。

背景技术

电热材料的工作原理是电流通过导体时会产生焦耳热。金属导体是最常见的电热材料,但其具有质量大,刚性高的缺点。相较而言,聚合物基电热材料则具有质量轻、柔韧性好等优势。因此,聚合物基电热材料在个人热疗和医疗保健领域中具有广阔的应用前景。

聚合物基电热材料通常具有由聚合物基体和导电层组成的双层结构。聚合物基体和导电层分别提供高柔韧性和低电阻。此类聚合物基电热材料存在的问题是:基体与导电层之间的界面结合性能通常不足以保证其在机械扰动下的耐久性和热稳定性。为此,将导电剂完全混入聚合物基体中,可以在很大程度上防止长期使用过程中复合材料电热性能的失效。此外,人们通常采用合成高分子作为聚合物基电热材料的基体。这不利于人类的可持续发展。而利用环境友好、可循环利用和成本低的天然高分子纤维素替代合成高分子材料是制备聚合物基电热材料的理想选择。

目前,很多电热材料存在制备工艺复杂、成本较高等问题。例如,公布号为CN110951109A的专利公开了一种细菌纤维素/聚吡咯/聚氨酯柔性多功能导电复合材料及其制备方法,其以硅烷偶联剂交联的细菌纤维素材料为基体材料,依次原位生长聚吡咯,包覆聚氨酯和三防整理剂。使用的是细菌纤维素、聚吡咯和聚氨酯等材料,采用的是原位生长和包覆法,处理的工艺复杂。

例如,公布号为CN108337749A的专利公开了一种耐氧化石墨烯电热复合膜的制备方法,包括以下步骤:

(1)将氧化石墨烯溶液平铺到玻璃基底上,干燥后得到氧化石墨烯膜。

(2)将步骤(1)得到的氧化石墨烯膜,置于通氩气的高温炉中,压强为100~1000MPa,在1000~3000℃处理0.5~1.5h,得到石墨烯膜。

(3)将步骤(2)得到的石墨烯膜,进行等离子体表面处理10~30min,增加表面亲水性。

(4)将耐氧化涂层分散液均匀涂敷在步骤(3)处理的石墨烯膜上下表面,干燥后,涂层厚度为50nm~1000nm,得到具有三明治夹层结构的石墨烯电热复合膜。这种电热复合膜存在成本高,制备工艺复杂的问题。

基于此,本专利提供了一种工艺简单、绿色、环保制备纤维素基电热复合膜的方法:利用导电剂与纤维素一起球磨处理制备纤维素基电热复合膜。该方法能为纤维素基电热复合膜的开发和应用提供新的思路。

发明内容

本发明的目的是为了解决现有技术存在的缺陷,提供一种纤维素基电热复合膜的制备方法。

为了实现上述目的,本发明采用的技术方案如下:

一种纤维素基电热复合膜的制备方法,包括如下步骤:

S1、将纸浆片打碎后与导电剂混合并加水进行球磨处理;其中,纸浆片的浓度为10-40mg/ml;

S2、将球磨后的淤浆倒入培养皿中,在40℃-60℃温度下进行干燥处理;

S3、干燥后得到纤维素基电热复合膜。

进一步,所述导电剂为石墨纳米片、碳纳米管、石墨烯、乙炔黑以及导电碳纤维中的一种或多种的混合物。

进一步,所述导电剂占固体总量的质量百分比为20%-60%;步骤S1中,球磨处理的时间为30-480 min。

进一步,所述纸浆片包含以植物为原料制备的纤维素材料,纸浆片中纤维素材料的含量为70-90%。

进一步,球磨处理在行星式球磨机中进行,行星式球磨机的转速为300-500 rpm。

进一步,加工得到的纤维素基电热复合膜的厚度为60—200 μm。

进一步,加工得到的纤维素基电热复合膜作为发热材料应用。

本发明的有益效果为:本发明纤维素基电热复合膜的制备工艺简单,节能环保。

附图说明

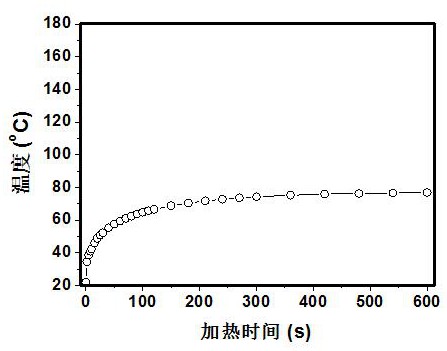

图1是施加电压为5 V时,本发明实施例1所得到的纤维素基复合膜的电热性能图;

图2是施加电压为5 V时,本发明实施例2所得到的纤维素基复合膜的电热性能图;

图3是施加电压为5 V时,本发明实施例3所得到的纤维素基复合膜的电热性能图;

图4是施加电压为5 V时,对比例1所得到的纤维素基复合膜的电热性能图;

图5是本发明实施例1-3的复合材料和对比例1-3的复合材料电热性能对比图。

具体实施方式

下面结合具体实施例,进一步阐述本发明。应理解,实施例仅用于说明本发明而不用于限制本发明的范围。

实施例1-3

纤维素基电热复合膜的加工步骤如下:S1.将纸浆片打碎后与石墨纳米片(导电剂)混合并加水进行球磨处理;其中,纸浆片的浓度为20 mg/ml;球磨罐的转速为500 rpm;处理时间为60 min;石墨纳米片的质量分数为20%-40%。

实施例1中,石墨纳米片的质量分数为20%;实施例2中,石墨纳米片的质量分数为30%;实施例3中,石墨纳米片的质量分数为40%。

S2、将球磨后的淤浆倒入培养皿中,在40℃-60℃温度下进行干燥处理,干燥处理的优选温度为50℃;

S3、干燥后得到纤维素基电热复合膜。

纤维素基复合膜的电导率由RTS-8型四探针测试仪测量得到的方块电阻计算得到,测试结果列于表1。

纤维素基复合膜的电热性能测试过程为:利用直流电源作为外部电源输出装置,同时使用热电偶采集试样表面温度。当施加电压为5 V时,测试得到的复合膜表面的最大平衡温度列于表2。

下面结合多个对比例对实施例进行对比说明,具体如下:

对比例1:将纸浆片打碎后与石墨纳米片混合并加水进行球磨处理;其中,纸浆片的浓度为20 mg/ml;球磨罐的转速为500 rpm;处理时间为60 min;石墨纳米片的质量分数为10%。将球磨后的淤浆倒入培养皿中,在50℃条件下干燥,制备得到纤维素/石墨纳米片复合膜。

对比例2:聚氨酯/碳纳米管复合材料。其电热性能列于表2。

对比例3:环氧树脂/石墨烯复合材料。其电热性能列于表2。

本发明制备的纤维素基复合膜表现出了良好的电导能力。例如,将实施例1-3所得到的纤维素基复合膜的电导率和对比例1所得到的纤维素基复合膜进行对比,发现实施例1-3所得到的复合膜具有更高的电导率,如表1所示。实施例1-3所得到的纤维素基复合膜的电导率分别为:66.5、186.1和325.2 S/cm。而对比例1所得到的纤维素基复合膜的电导率只有5.1 S/cm。

本发明制备的纤维素基复合膜具有高的电导率是其具有良好电热性能的保证。电热性能测试结果也表明了本发明制备的纤维素基复合膜具有优良的电热性能。例如,当施加电压为5 V时,实施例1所得到的纤维素基复合膜的温度逐渐升高,其最大平衡温度可达76.8℃,如图1所示。同样条件下,实施例2和实施例3所得到的纤维素基复合膜的最大平衡温度分别可达133.4℃(如图2所示),170.1℃(如图3所示)。而对比例1所得到的纤维素基复合膜的最大平衡温度只有30.5℃,如图4所示。

作为对比例的其它聚合物基复合材料的电热性能列于表2。对比例2的聚氨酯/碳纳米管复合材料在施加电压(6 V)大于5 V的条件下,表面最大平衡温度只有65.0℃。对比例3的环氧树脂/石墨烯复合材料在施加电压为10 V的条件下,表面最大平衡温度也仅为29.0℃,远低于实施例1-3所得到的纤维素基复合膜在较低的施加电压(5 V)下就能达到的最大平衡温度。本发明实施例1-3的纤维素基复合材料和对比例1-3的复合材料电热性能对比图(最大平衡温度与施加电压的关系图),见图5。以上结果说明实施例1-3制备的纤维素基复合膜的电热性能要优于添加低含量导电剂的纤维素基复合膜(对比例1)以及其它聚合物基电热复合材料。

综上所述,本发明制备纤维素基电热复合膜的工艺简单且节能环保,因而具有更广阔的应用前景。

以上显示和描述了本发明的制备工艺和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的方法,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

- 一种纤维素基电热复合膜的制备方法

- 一种纳米纤维素增强半纤维素基复合膜的制备方法