一种封闭型锂电池自动注料设备及其实施方法

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及其锂电池注料技术领域,特别涉及其一种封闭型锂电池自动注料设备及其实施方法。

背景技术

锂电池是一类由锂金属或锂合金为负极材料、使用非水电解质溶液的电池。由于锂金属的化学特性非常活泼,使得锂金属的加工、保存、使用,对环境要求非常高。所以,锂电池长期没有得到应用。随着科学技术的发展,现在锂电池已经成为了主流。

在锂电池生产过程中,需要对其注射电解液,传统的锂电池注液生产时注液精度低、对电池液混合搅拌速度较慢,导致生产效率低、安全性差。

专利号为CN201910212128.7公开了一种锂电池生产用电解液注射装置,包括搅拌桶和生产装置主体,所述生产装置主体一侧表面设有检修门,所述检修门一侧设有控制箱,所述控制箱下端设有注料仓,所述注料仓内部表面设有若干个滑轨,所述滑轨表面滑动设有滑块,所述滑块一侧设有滑杆,所述滑杆外侧设有弹簧,所述弹簧两侧均设有滑动套环,所述滑动套环两侧均设有第四连接杆,所述第四连接杆一侧设有第四连接杆,所述第四连接杆一侧设有橡胶固定板,通过设置了注料头,可在需要注料时注料头向下移动达到精准注料的效果,同时可带动电解液搅拌,保证了电解液的均匀和质量。

专利号为CN201721708012.5公开了一种锂电池生产用自动注液机,包括机体和控制计算机,机体的一侧设置有电解液箱,电解液箱的一侧设置有注料管,注料管上设置有电解液控制阀,电解液控制阀的一侧设置有加料管,加料管的外侧设置有液压传动件,液压传动件的底部设置有注液板固定件,注液板固定件的底部设置有注液板,注液板的内部设置有曲形输液管,曲形输液管的一侧设置分液管,分液管的一端连接有注射口。通过设置的电解液箱配合注料管使用,提高了电解液加注的自动化效率,同时固定底座和固定滑动轨等便于快速移动的设计,有助于提高待加料蓄电池的移动速度,流水线化作业,提高了装置使用效果和生产效率,节约了时间和人力物力。

但是,上述专利中均未设置封闭型的自动化注料,自动化程度低,部分注料流程需要人工进行操作,特别是针对长度较大锂电池型号,需要借助人工操作进行端口定位,才能够精准的注料,导致注料过程非封闭型,极易造成电解液泄露,安全性低,且在操作过程中,未定位好的壳体或者破损,端口开口窄的锂电池壳体同样会接受注料,注料之后该电池会发生泄露,浪费原料,造成污染,危害大。

发明内容

本发明的目的在于提供一种封闭型锂电池自动注料设备及其实施方法,采用相互交错的多个限位孔对锂电池外壳端口进行限位固定,可使用不同尺寸、不同高度的锂电池注料;整个注料过程均位于外罩内部,实现高自动化的封闭注料,避免电解液泄露造成人体危害;利用红外感应器对锂电池外壳进行一一检测,未到位的锂电池外壳不进行注料,避免残缺或未到位的锂电池外壳在注料后泄料,节约原料,提高设备运行的安全性和精准性,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种封闭型锂电池自动注料设备,包括供料装置、限位装置、底板、重力感应器、红外感应器和外罩,所述供料装置的下表面上安装有多个呈矩形分布的红外感应器,所述供料装置的下方安装有限位装置,所述限位装置位于底板上,且底板和限位装置之间通过升降气缸连接,所述底板的上表面上安装有重力感应器,所述限位装置和底板均位于外罩中;

所述供料装置包括支架、Y向气缸组件、X向气缸组件、供料槽、注料头组件、活动框架、泵体和总阀门,所述支架呈L型且固定连接于限位装置的上表面上,所述支架垂直走向的杆体上安装有Y向气缸组件,水平走向的杆体上安装有X向气缸组件,且支架的顶端设置有供料槽,所述供料槽与注料头组件相互连通,所述注料头组件安装于活动框架上,所述活动框架固定连接于支架的顶端;

所述限位装置包括顶框机构、限位气缸和底框机构,所述顶框机构和底框机构均呈矩形,且两者之间的四角分别通过四个限位气缸相互连接,所述底框机构由多块格栅板相互重叠构成。

进一步地,所述供料槽通过管道连接有泵体,该管道上串联连接有总阀门,泵体通过管道连接有注料头组件,该管道的数量与注料头组件的数量一致且一一对应连接。

进一步地,所述活动框架包括主框架、副框架、端板和螺纹口,主框架呈环形框体,且环形框体的上表面边缘处通过螺栓固定连接有多个呈矩形等间距排列的副框架,副框架呈环形,且通过螺栓固定连接有多个端板,多个端板的中部均开设有螺纹口,且每个端板上均安装有一个红外感应器。

进一步地,所述注料头组件包括蓄料池、导管和出料阀嘴,蓄料池的下端固定连接有导管,导管的下端安装有出料阀嘴。

进一步地,所述顶框机构包括X向直线型滑轨、Y向直线型滑轨、驱动组件、横向板、纵向板、横向限位孔和纵向限位孔,X向直线型滑轨上滑动连接有横向板,横向板的中部开设有多个等间距分布的横向限位孔,Y向直线型滑轨上滑动连接有纵向板,纵向板的中部开设有多个等间距分布的纵向限位孔,横向板和纵向板的四角处均安装有驱动组件。

进一步地,所述驱动组件包括齿条、驱动电机和齿轮,横向板和纵向板上安装有驱动电机,驱动电机连接有齿轮,齿轮与齿条相互啮合,多条齿条分别通过螺栓固定连接于X向直线型滑轨、Y向直线型滑轨的内壁上。

进一步地,所述底框机构由两块格栅板相互重叠构成,两块格栅板的四角之间通过螺栓连接,其中,一块格栅板上开设有X向限位孔,另一块格栅板上开设有Y向限位孔,X向限位孔和Y向限位孔相互交错。

进一步地,所述底框机构由三块格栅板相互重叠构成,相邻两块格栅板的四角之间通过螺栓连接,且相邻两块格栅板中,一块格栅板上开设有X向限位孔,另一块格栅板上开设有Y向限位孔,X向限位孔和Y向限位孔相互交错。

进一步地,所述外罩的一侧开设有锂电池壳体进口,锂电池壳体进口位于底板和底框机构之间。

根据本发明的另一个方面,提供一种封闭型锂电池自动注料设备的实施方法,包括以下步骤:

S101:锂电池壳体从外罩上的进口处进入底板和限位装置之间;

S102:重力感应器检测到待注入壳体后,升降气缸和驱动组件对锂电池壳体限位并固定;

S103:限位气缸带动顶框机构向下移动,直至出料阀嘴进入壳体内部;

S104:红外感应器检测锂电池壳体到位,泵体驱动蓄料池中的原料经过出料阀嘴排入壳体内,实现自动注料。

与现有技术相比,本发明的有益效果是:

1、本发明提出的一种封闭型锂电池自动注料设备及其实施方法,采用相互交错的多个限位孔对锂电池外壳端口进行限位固定,可使用不同尺寸、不同高度的锂电池注料。

2、本发明的有益效果是:本发明提出的一种封闭型锂电池自动注料设备及其实施方法,整个注料过程均位于外罩内部,实现高自动化的封闭注料,避免电解液泄露造成人体危害。

3、本发明的有益效果是:本发明提出的一种封闭型锂电池自动注料设备及其实施方法,利用红外感应器对锂电池外壳进行一一检测,未到位的锂电池外壳不进行注料,避免残缺或未到位的锂电池外壳在注料后泄料,节约原料,提高设备运行的安全性和精准性。

附图说明

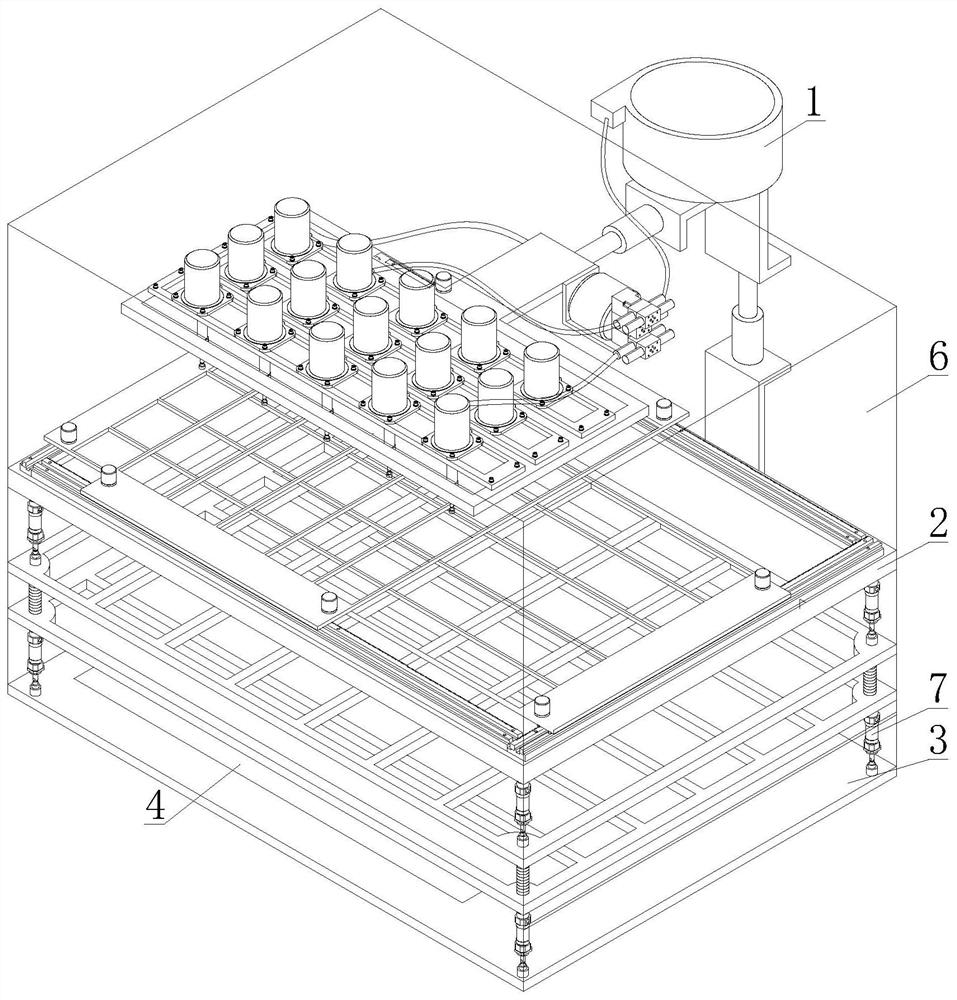

图1为本发明的封闭型锂电池自动注料设备的整体结构图;

图2为本发明的封闭型锂电池自动注料设备的供料装置结构图;

图3为本发明的封闭型锂电池自动注料设备的注料头组件结构图;

图4为本发明的封闭型锂电池自动注料设备的副框架结构图;

图5为本发明的封闭型锂电池自动注料设备的端板结构图;

图6为本发明实施例一中的封闭型锂电池自动注料设备的供料装置结构图;

图7为本发明的封闭型锂电池自动注料设备的顶框机构结构图;

图8为本发明图7中A处局部放大图;

图9为本发明的封闭型锂电池自动注料设备的底框机构结构图;

图10为本发明实施例二中的封闭型锂电池自动注料设备的供料装置结构图;

图11为本发明的封闭型锂电池自动注料设备的实施方法流程图。

图中:1、供料装置;11、支架;12、Y向气缸组件;13、X向气缸组件;14、供料槽;15、注料头组件;151、蓄料池;152、导管;153、出料阀嘴;16、活动框架;161、主框架;162、副框架;163、端板;164、螺纹口;17、泵体;18、总阀门;2、限位装置;21、顶框机构;211、X向直线型滑轨;212、Y向直线型滑轨;213、驱动组件;2131、齿条;2132、驱动电机;2133、齿轮;214、横向板;215、纵向板;216、横向限位孔;217、纵向限位孔;22、限位气缸;23、底框机构;231、格栅板;232、X向限位孔;233、Y向限位孔;3、底板;4、重力感应器;5、红外感应器;6、外罩;7、升降气缸。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一

参阅图1,一种封闭型锂电池自动注料设备,包括供料装置1、限位装置2、底板3、重力感应器4、红外感应器5和外罩6,供料装置1的下表面上安装有多个呈矩形分布的红外感应器5,供料装置1的下方安装有限位装置2,限位装置2位于底板3上,且底板3和限位装置2之间通过升降气缸7连接,底板3的上表面上安装有重力感应器4,限位装置2和底板3均位于外罩6中;外罩6的一侧开设有锂电池壳体进口,锂电池壳体进口位于底板3和底框机构23之间。

参阅图2至图5,供料装置1包括支架11、Y向气缸组件12、X向气缸组件13、供料槽14、注料头组件15、活动框架16、泵体17和总阀门18,支架11呈L型且固定连接于限位装置2的上表面上,支架11垂直走向的杆体上安装有Y向气缸组件12,水平走向的杆体上安装有X向气缸组件13,且支架11的顶端设置有供料槽14,供料槽14与注料头组件15相互连通,注料头组件15安装于活动框架16上,活动框架16固定连接于支架11的顶端;

供料槽14通过管道连接有泵体17,该管道上串联连接有总阀门18,泵体17通过管道连接有注料头组件15,该管道的数量与注料头组件15的数量一致且一一对应连接;总阀门18和出料阀嘴153均为电磁阀,且均电性连接有红外感应器5;

活动框架16包括主框架161、副框架162、端板163和螺纹口164,主框架161呈环形框体,且环形框体的上表面边缘处通过螺栓固定连接有多个呈矩形等间距排列的副框架162,副框架162呈环形,且通过螺栓固定连接有多个端板163,多个端板163的中部均开设有螺纹口164,且每个端板163上均安装有一个红外感应器5;通过拆卸螺栓可以调节副框架162和端板163的位置,进而调节注料头组件15的位置;螺纹口164用于旋接圆柱状的蓄料池151;

注料头组件15包括蓄料池151、导管152和出料阀嘴153,蓄料池151的下端固定连接有导管152,导管152的下端安装有出料阀嘴153;导管152的长度大于锂电池壳体的高度,且小于供料装置1和限位装置2之间可活动的最大距离,使得导管152能够延伸至锂电池壳体的内部,也可以从锂电池壳体的内部抽出。

参阅图6至图9,限位装置2包括顶框机构21、限位气缸22和底框机构23,顶框机构21和底框机构23均呈矩形,且两者之间的四角分别通过四个限位气缸22相互连接,底框机构23由多块格栅板231相互重叠构成;

顶框机构21包括X向直线型滑轨211、Y向直线型滑轨212、驱动组件213、横向板214、纵向板215、横向限位孔216和纵向限位孔217,X向直线型滑轨211上滑动连接有横向板214,横向板214的中部开设有多个等间距分布的横向限位孔216,Y向直线型滑轨212上滑动连接有纵向板215,纵向板215的中部开设有多个等间距分布的纵向限位孔217,横向板214和纵向板215的四角处均安装有驱动组件213;

驱动组件213包括齿条2131、驱动电机2132和齿轮2133,横向板214和纵向板215上安装有驱动电机2132,驱动电机2132连接有齿轮2133,齿轮2133与齿条2131相互啮合,多条齿条2131分别通过螺栓固定连接于X向直线型滑轨211、Y向直线型滑轨212的内壁上,驱动电机2132带动齿轮2133沿齿条2131转动,进而带动横向板214、纵向板215分别沿着X向直线型滑轨211、Y向直线型滑轨212滑动;

底框机构23由两块格栅板231相互重叠构成,两块格栅板231的四角之间通过螺栓连接,其中,一块格栅板231上开设有X向限位孔232,另一块格栅板231上开设有Y向限位孔233,X向限位孔232和Y向限位孔233相互交错。

参阅图11,为了更好的展现封闭型锂电池自动注料设备的流程,本实施例现提出一种封闭型锂电池自动注料设备的实施方法,包括以下步骤:

S101:锂电池壳体从外罩6上的进口处进入底板3和限位装置2之间;

S102:重力感应器4检测到待注入壳体后,升降气缸7和驱动组件213对锂电池壳体限位并固定;升降气缸7带动限位装置2向下移动,令多个锂电池壳体分别进入X向限位孔232和Y向限位孔233中,直至锂电池壳体端口位于横向限位孔216处停止移动,驱动组件213分别带动横向板214和纵向板215移动缩小X向限位孔232、Y向限位孔233、横向限位孔216和纵向限位孔217之间交错的孔径大小,进而对不同直径的锂电池壳体进行固定,固定后红外感应器5检测锂电池壳体是否到位,若未到位,则红外感应器5对应端板163上的出料阀嘴153关闭,而后总阀门18开启,将蓄料池151中的原料注入锂电池壳体中,供料槽14中的原料进入蓄料池151,实现备料,能够提高注料准确度;

S103:限位气缸22带动顶框机构21向下移动,直至出料阀嘴153进入壳体内部;

S104:红外感应器5检测锂电池壳体到位,泵体17驱动蓄料池151中的原料经过出料阀嘴153排入壳体内,实现自动注料。

实施例二

参阅图10,限位装置2包括顶框机构21、限位气缸22和底框机构23,顶框机构21和底框机构23均呈矩形,且两者之间的四角分别通过四个限位气缸22相互连接,底框机构23由多块格栅板231相互重叠构成;

顶框机构21包括X向直线型滑轨211、Y向直线型滑轨212、驱动组件213、横向板214、纵向板215、横向限位孔216和纵向限位孔217,X向直线型滑轨211上滑动连接有横向板214,横向板214的中部开设有多个等间距分布的横向限位孔216,Y向直线型滑轨212上滑动连接有纵向板215,纵向板215的中部开设有多个等间距分布的纵向限位孔217,横向板214和纵向板215的四角处均安装有驱动组件213;

驱动组件213包括齿条2131、驱动电机2132和齿轮2133,横向板214和纵向板215上安装有驱动电机2132,驱动电机2132连接有齿轮2133,齿轮2133与齿条2131相互啮合,多条齿条2131分别通过螺栓固定连接于X向直线型滑轨211、Y向直线型滑轨212的内壁上,驱动电机2132带动齿轮2133沿齿条2131转动,进而带动横向板214、纵向板215分别沿着X向直线型滑轨211、Y向直线型滑轨212滑动;

底框机构23由三块格栅板231相互重叠构成,相邻两块格栅板231的四角之间通过螺栓连接,且相邻两块格栅板231中,一块格栅板231上开设有X向限位孔232,另一块格栅板231上开设有Y向限位孔233,X向限位孔232和Y向限位孔233相互交错。

参阅图11,为了更好的展现封闭型锂电池自动注料设备的流程,本实施例现提出一种封闭型锂电池自动注料设备的实施方法,包括以下步骤:

S101:锂电池壳体从外罩6上的进口处进入底板3和限位装置2之间;

S102:重力感应器4检测到待注入壳体后,升降气缸7和驱动组件213对锂电池壳体限位并固定;

S103:限位气缸22带动顶框机构21向下移动,直至出料阀嘴153进入壳体内部;

S104:红外感应器5检测锂电池壳体到位,泵体17驱动蓄料池151中的原料经过出料阀嘴153排入壳体内,实现自动注料。

综上所述;本发明提出的一种封闭型锂电池自动注料设备及其实施方法,采用相互交错的多个限位孔对锂电池外壳端口进行限位固定,可使用不同尺寸、不同高度的锂电池注料;整个注料过程均位于外罩6内部,实现高自动化的封闭注料,避免电解液泄露造成人体危害;利用红外感应器5对锂电池外壳进行一一检测,未到位的锂电池外壳不进行注料,避免残缺或未到位的锂电池外壳在注料后泄料,节约原料,提高设备运行的安全性和精准性。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种封闭型锂电池自动注料设备及其实施方法

- 一种锂电池电解液溶剂加工用自动注料设备