沉浸式预拌商品混凝土生产系统

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及混凝土预制厂站技术领域,特别是涉及一种沉浸式预拌商品混凝土生产系统。

背景技术

传统混凝土搅拌厂的骨料仓、粉料罐、搅拌主机均为地上设置,骨料通过铲车运送至上料口后通过皮带运输至搅拌机,粉料通过螺旋送料机从粉料罐输送至搅拌主机,成品混凝土通过搅拌主机卸料口对罐车进行落料式卸料。同时,根据需要,在搅拌主机卸料口上或主机卸料口的后端设置称重系统和卸料斗,以便于控制卸料量、出料流量和出料的起始和中断。这种方式存在诸多不足和缺陷,如:储存量有限,人员维修困难;整体噪音、粉尘等环保问题严重;生产过程中物料遗撒问题严重,清理困难;工艺流程长占地面积大,增加生产成本;物料生产效率低,生产成本高,土地利用率低等。

针对以上问题,现有技术中出现了沉浸式搅拌站,即地下混凝土搅拌站,如申请号为CN201720098658.X提供的技术方案所述,采用将传统地面厂站设置在地下的方式,可有效解决如设备成本、危险系数、扬尘和噪音等问题。

进一步优化由于商品混凝土生产的地下厂站的结构设计,无疑会进一步促进混凝土生产产业的发展。

发明内容

针对上述提出的进一步优化由于商品混凝土生产的地下厂站的结构设计,无疑会进一步促进混凝土生产产业的发展的问题,本发明提供了一种沉浸式预拌商品混凝土生产系统,本生产系统公开的结构设计减小地下混凝土场站的占地面积。

本发明提供的沉浸式预拌商品混凝土生产系统通过以下技术要点来解决问题,沉浸式预拌商品混凝土生产系统,包括骨料仓,所述骨料仓为多个,各骨料仓上均设置有卸料口,还包括运输带,各卸料口均朝向所述运输带的物料传输面且位于所述传输面的上方,所述运输带用于承接来自各卸料口的物料;还包括入口端设置在运输带末端的绞龙,所述绞龙由运输带的末端接受物料。

以上结构中,通过将骨料仓设置为多个,便于根据混凝土生产过程中骨料物料类型较多的特点,使得各骨料能够被分类存放,以便于在后续制备混凝土时能够通过分别计量,提升各混凝土组成成分混合比精度。

以上运输带、绞龙的结构设计中,旨在通过:各骨料在由卸料口排出后传递至输送带上,以上输送带通过如水平传递,将各骨料传递至输送带的末端,在利用在同一位置被绞龙提升至搅拌主机楼中,实现主机楼进料,这样,相应骨料传递机构利用运输带实现骨料的水平传递,通过绞龙实现骨料高度方向的传递,以上传递方式相较于各骨料仓的卸料口与搅拌主机楼直接通过如倾斜设置的绞龙的传递方案,基于如运输带便于实现变方向物料传递,可达到减少设备设置数量,减少设备成本、减小生产系统基坑开挖成本和占地等;同时,在具体运用时,由于运输带布置或安装相较于绞龙安装更为便捷,故本方案还具有设置方便的特点。

在具体运用时,优选为多个骨料仓共用一条运输带。更为优选的,为便于实现骨料仓非能动输出骨料或便于由骨料仓取料,设置为:所述卸料口均位于对应骨料仓的底部,且卸料口的轴线方向位于竖直方向。

更进一步的技术方案为:

为便于向骨料仓进行布料,以实现不同骨料在骨料仓中分类存储,设置为:所述骨料仓成排排列,所述骨料仓均设置有开口朝上的入料口;

还包括布料机,所述布料机包括轨道及下端设置有可开合出料口的布料斗,所述出料口出口端朝下;

所述骨料仓沿着轨道的延伸方向排布且位于轨道下方;

还包括用于驱动布料斗沿着轨道运动的驱动机构;

在布料斗沿着轨道运动的过程中,所述出料口可依次由各骨料仓入料口的上方掠过。具体结构设计中,所述骨料仓用于存储用于混凝土生产的骨料,所述布料机用于实现不同骨料按类型存储问题:在布料机中,布料斗作为盛装待存储的骨料,所述轨道用于限定布料斗的运动轨迹,所述驱动机构用于驱动布料斗沿着轨道运动。这样,当布料斗运动至与其内物料对应的骨料仓入料口上方时,如通过设置在布料斗上,作为出料口启闭控制件的控制机构驱动相应阀门打开,即可使得布料斗内的物料在重力的作用下输出至对应的骨料仓中,达到物料分类存储目的。具体结构形式中,布料机与骨料仓的上、下排布形式,针对骨料仓在沉浸式厂站中的运用,提供了一种便于在同一卸料点实现布料机接收物料,并将物料转移至对应骨料仓中的方案;具体结构形式中,料机与骨料仓的上、下排布形式,利用重力,即可实现物料在布料斗与骨料仓之间的传递;轨道的运用,可有效保证骨料转移过程中的安全性。整体结构设计和物料存储思路设计,便于根据现有相应识别技术和自动控制技术,实现物料系统自动化运行、混凝土生产厂站自动化运行。

为便于适应骨料类型多的特点,在相对集中的空间内设置更多的骨料仓,且提高骨料在布料机作用下的转移效率,提升运输带等的工作效率,设置为:所述骨料仓排布为多排,布料机的数量与所述排的数量相等,各布料机均匹配有一排骨料仓;

各排骨料仓均匹配有单独的输送带,各输送带的末端汇聚到同一位置。

作为驱动机构的具体形式,设置为:所述驱动机构包括用于牵引布料斗沿轨道往复运动的牵引带及用于张设牵引带的滚筒组,所述布料斗上安装有滚轮,且所述滚轮支撑于所述轨道上;

所述滚筒组包括第一驱动滚筒及第二驱动滚筒,第一驱动滚筒及第二驱动滚筒上均连接有用于驱动各自绕自身轴线转动的动力源。本方案中,设置的滚筒组用于张设牵引带,所述牵引带通过正转和反转,用于牵引布料斗沿轨道往复运动,所述动力源用于驱动第一驱动滚筒及第二驱动滚筒滚动,以使得张设在其上的牵引带能够获得正转或翻转的驱动力。这样,当用于承接不同物料的多个骨料仓沿着轨道的延伸方向布置时,通过所述动力源,牵引盛装有待分类存储物料的布料斗沿着轨道运动到对应料仓的入料口位置,而后在控制机构的作用下,布料斗的出口端打开,即可将物料排放至对应的骨料仓中实现料仓按物料类型装料。本方案针对用于混凝土生产的骨料密度一般较大,故承载物料后,布料斗整体重量较大的特点,提供了一种采用第一驱动滚筒及第二驱动滚筒作为牵引带转动的驱动滚筒的技术方案,便于实现如下运用:如第一驱动滚筒上连接的动力源输出功率大于连接在第二驱动滚筒的动力源,这样,可将第一驱动滚筒上连接的动力源作为布料斗沿轨道位置调整的主要动力源,当利用所述主要动力源将布料斗牵引至所需位置后,由于布料斗较重,考虑到制动难度,在惯性作用下,布料斗会进一步移动一定距离,此时,利用连接在第二驱动滚筒的动力源,将布料斗往回牵引,以实现布料斗输出端与料斗入口准确的定位。由于连接在第二驱动滚筒的动力源仅用于惯性移动距离的往回牵引,故该功率更小的动力源不仅设置成本低、同时在该动力源的作用下布料斗定位精度高。同时本方案的结构设计针对布料斗沿轨道运动所需驱动力较大的特点,设置为动力源直接加载在第一驱动滚筒及第二驱动滚筒上,故相应动力源并不需要随布料斗运动,故本方案还具有便于简化承载体系结构设计、运行安全等特点。

本物料系统在具体运用时,如匹配搅拌主机楼实现商品混凝土生产过程中,为便于各骨料精准计量输出,以便于精确混凝土原料配合比、实现混凝土厂站自动化运行,设置为:各骨料仓均匹配有位于其下方的卸料斗,所述卸料斗设置在骨料仓与运输带之间,相互匹配的骨料仓与卸料斗形成的配合体中,所述卸料斗的入口与卸料口相接;各卸料斗均匹配有用于实现其内物料称重的称重装置。

作为一种更为完整的下沉式或沉浸式混凝土生产系统方案,设置为:还包括基坑、搅拌主机楼,所述骨料仓、搅拌主机楼均设置在基坑内,且搅拌主机楼相对于骨料仓下沉安装于基坑内;所述绞龙的输出端与搅拌主机楼的物料输入口相接。所述下沉安装便于根据搅拌主机楼较高、下方优选设置罐车通行空间等特点,便于减小基坑开挖量,便于缩短绞龙的传输距离。

作为一种更为完整的下沉式或沉浸式混凝土生产系统方案,设置为:还包括基坑、搅拌主机楼,所述骨料仓、搅拌主机楼均设置在基坑内;所述绞龙的输出端与搅拌主机楼的物料输入口相接;还包括用于遮盖基坑顶部开口的盖板,还包括安装在基坑内的空气净化装置。本方案中,通过设置所述盖板,可更好的解决混凝土生产过程中对外界产生的扬尘、噪音、解决设备防水遮盖等问题;通过设置所述空气净化装置,便于净化生产系统内部空气质量,以使得生产系统能够工作在更为良好的大气环境下。

作为一种更为完整的下沉式或沉浸式混凝土生产系统方案,设置为:还包括多个均相对于搅拌主机楼高位安装,且安装在基坑内的粉料罐,各粉料罐均匹配有用于实现粉料罐内粉料提升的螺旋输送机,所述螺旋输送机的输出端与搅拌主机楼的物料输入口相接。以上高位安装亦旨在实现如上介绍的下沉安装设计特点或优势。

作为一种便于实现复用,同时可在盖板上方观察生产系统工作情况或设备情况的技术方案,设置为:所述盖板包括钢结构架及安装在钢结构架上的透明板体,所述钢结构框架由多根相互之间可拆卸的杆件拼接而成,所述透明板体可拆卸连接在钢结构架上。

作为所述空气净化装置的具体实现方案,设置为:所述空气净化装置包括以下装置中的任意一种或几种:喷淋除尘装置、过滤除尘装置、旋风除尘装置、静电除尘装置、水幕除尘装置。

本发明具有以下有益效果:

本方案中,通过将骨料仓设置为多个,便于根据混凝土生产过程中骨料物料类型较多的特点,使得各骨料能够被分类存放,以便于在后续制备混凝土时能够通过分别计量,提升各混凝土组成成分混合比精度。

以上运输带、绞龙的结构设计中,旨在通过:各骨料在由卸料口排出后传递至输送带上,以上输送带通过如水平传递,将各骨料传递至输送带的末端,在利用在同一位置被绞龙提升至搅拌主机楼中,实现主机楼进料,这样,相应骨料传递机构利用运输带实现骨料的水平传递,通过绞龙实现骨料高度方向的传递,以上传递方式相较于各骨料仓的卸料口与搅拌主机楼直接通过如倾斜设置的绞龙的传递方案,基于如运输带便于实现变方向物料传递,可达到减少设备设置数量,减少设备成本、减小生产系统基坑开挖成本和占地等;同时,在具体运用时,由于运输带布置或安装相较于绞龙安装更为便捷,故本方案还具有设置方便的特点。

附图说明

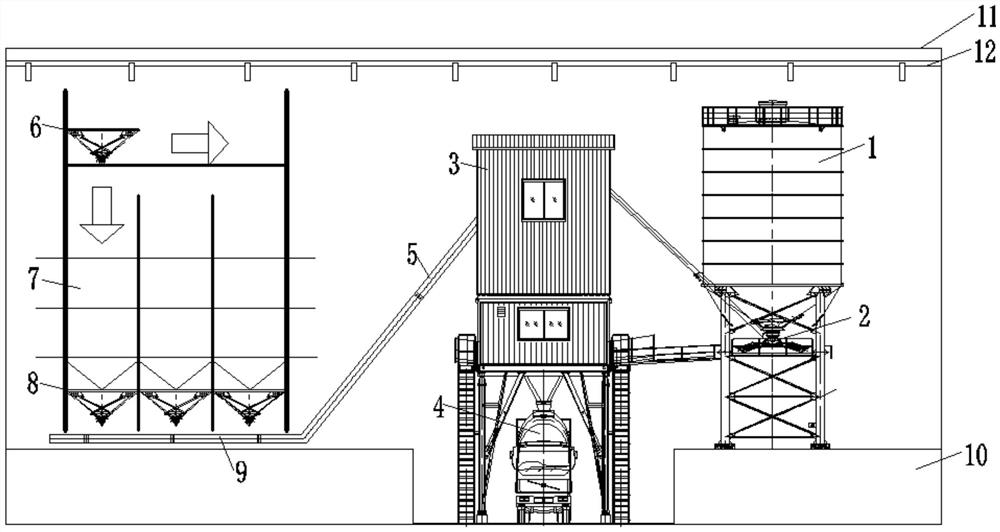

图1是本发明所述的沉浸式预拌商品混凝土生产系统一个具体实施例的结构示意图,该示意图为整体结构主视图;

图2是本发明所述的沉浸式预拌商品混凝土生产系统一个具体实施例的结构示意图,该示意图为整体结构俯视图;

图3是本发明所述的沉浸式预拌商品混凝土生产系统一个具体实施例的局部结构示意图,具体为布料机的主视图。

图中的附图标记依次为1、粉料罐;2、螺旋输送机;3、搅拌主机楼;4、罐车;5、绞龙;6、布料机;61、第一驱动滚筒;62、尾架;63、车挡;64、第二驱动滚筒;65、轨道;66、结构架;67、牵引带;68、滚轮;69、布料斗;610、侧挡;611、控制机构;7、骨料仓;8、卸料斗;9、运输带,10、基坑,11、盖板,12、空气净化装置。

具体实施方式

下面结合实施例对本发明作进一步的详细说明,但是本发明的结构不仅限于以下实施例。

实施例1:

如图1至图3所示,沉浸式预拌商品混凝土生产系统,包括骨料仓7,所述骨料仓7为多个,各骨料仓7上均设置有卸料口,还包括运输带9,各卸料口均朝向所述运输带9的物料传输面且位于所述传输面的上方,所述运输带9用于承接来自各卸料口的物料;还包括入口端设置在运输带9末端的绞龙5,所述绞龙5由运输带9的末端接受物料。

以上结构中,通过将骨料仓7设置为多个,便于根据混凝土生产过程中骨料物料类型较多的特点,使得各骨料能够被分类存放,以便于在后续制备混凝土时能够通过分别计量,提升各混凝土组成成分混合比精度。

以上运输带9、绞龙5的结构设计中,旨在通过:各骨料在由卸料口排出后传递至输送带上,以上输送带通过如水平传递,将各骨料传递至输送带的末端,在利用在同一位置被绞龙5提升至搅拌主机楼3中,实现主机楼进料,这样,相应骨料传递机构利用运输带9实现骨料的水平传递,通过绞龙5实现骨料高度方向的传递,以上传递方式相较于各骨料仓7的卸料口与搅拌主机楼3直接通过如倾斜设置的绞龙5的传递方案,基于如运输带9便于实现变方向物料传递,可达到减少设备设置数量,减少设备成本、减小生产系统基坑10开挖成本和占地等;同时,在具体运用时,由于运输带9布置或安装相较于绞龙5安装更为便捷,故本方案还具有设置方便的特点。

在具体运用时,优选为多个骨料仓7共用一条运输带9。更为优选的,为便于实现骨料仓7非能动输出骨料或便于由骨料仓7取料,设置为:所述卸料口均位于对应骨料仓7的底部,且卸料口的轴线方向位于竖直方向。

实施例2:

本实施例在实施例1的基础上作进一步限定:为便于向骨料仓7进行布料,以实现不同骨料在骨料仓7中分类存储,设置为:所述骨料仓7成排排列,所述骨料仓7均设置有开口朝上的入料口;

还包括布料机6,所述布料机6包括轨道65及下端设置有可开合出料口的布料斗69,所述出料口出口端朝下;

所述骨料仓7沿着轨道65的延伸方向排布且位于轨道65下方;

还包括用于驱动布料斗69沿着轨道65运动的驱动机构;

在布料斗69沿着轨道65运动的过程中,所述出料口可依次由各骨料仓7入料口的上方掠过。具体结构设计中,所述骨料仓7用于存储用于混凝土生产的骨料,所述布料机6用于实现不同骨料按类型存储问题:在布料机6中,布料斗69作为盛装待存储的骨料,所述轨道65用于限定布料斗69的运动轨迹,所述驱动机构用于驱动布料斗69沿着轨道65运动。这样,当布料斗69运动至与其内物料对应的骨料仓7入料口上方时,如通过设置在布料斗69上,作为出料口启闭控制件的控制机构驱动相应阀门打开,即可使得布料斗69内的物料在重力的作用下输出至对应的骨料仓7中,达到物料分类存储目的。具体结构形式中,布料机6与骨料仓7的上、下排布形式,针对骨料仓7在沉浸式厂站中的运用,提供了一种便于在同一卸料点实现布料机6接收物料,并将物料转移至对应骨料仓7中的方案;具体结构形式中,料机与骨料仓7的上、下排布形式,利用重力,即可实现物料在布料斗69与骨料仓7之间的传递;轨道65的运用,可有效保证骨料转移过程中的安全性。整体结构设计和物料存储思路设计,便于根据现有相应识别技术和自动控制技术,实现物料系统自动化运行、混凝土生产厂站自动化运行。

实施例3:

本实施例在实施例1的基础上作进一步限定:为便于适应骨料类型多的特点,在相对集中的空间内设置更多的骨料仓7,且提高骨料在布料机6作用下的转移效率,提升运输带9等的工作效率,设置为:所述骨料仓7排布为多排,布料机6的数量与所述排的数量相等,各布料机6均匹配有一排骨料仓7;

各排骨料仓7均匹配有单独的输送带,各输送带的末端汇聚到同一位置。

实施例4:

本实施例在实施例1的基础上作进一步限定:作为驱动机构的具体形式,设置为:所述驱动机构包括用于牵引布料斗69沿轨道65往复运动的牵引带67及用于张设牵引带67的滚筒组,所述布料斗69上安装有滚轮68,且所述滚轮68支撑于所述轨道65上;

所述滚筒组包括第一驱动滚筒61及第二驱动滚筒64,第一驱动滚筒61及第二驱动滚筒64上均连接有用于驱动各自绕自身轴线转动的动力源。本方案中,设置的滚筒组用于张设牵引带67,所述牵引带67通过正转和反转,用于牵引布料斗69沿轨道65往复运动,所述动力源用于驱动第一驱动滚筒61及第二驱动滚筒64滚动,以使得张设在其上的牵引带67能够获得正转或翻转的驱动力。这样,当用于承接不同物料的多个骨料仓7沿着轨道65的延伸方向布置时,通过所述动力源,牵引盛装有待分类存储物料的布料斗69沿着轨道65运动到对应料仓的入料口位置,而后在控制机构的作用下,布料斗69的出口端打开,即可将物料排放至对应的骨料仓7中实现料仓按物料类型装料。本方案针对用于混凝土生产的骨料密度一般较大,故承载物料后,布料斗69整体重量较大的特点,提供了一种采用第一驱动滚筒61及第二驱动滚筒64作为牵引带67转动的驱动滚筒的技术方案,便于实现如下运用:如第一驱动滚筒61上连接的动力源输出功率大于连接在第二驱动滚筒64的动力源,这样,可将第一驱动滚筒61上连接的动力源作为布料斗69沿轨道65位置调整的主要动力源,当利用所述主要动力源将布料斗69牵引至所需位置后,由于布料斗69较重,考虑到制动难度,在惯性作用下,布料斗69会进一步移动一定距离,此时,利用连接在第二驱动滚筒64的动力源,将布料斗69往回牵引,以实现布料斗69输出端与料斗入口准确的定位。由于连接在第二驱动滚筒64的动力源仅用于惯性移动距离的往回牵引,故该功率更小的动力源不仅设置成本低、同时在该动力源的作用下布料斗69定位精度高。同时本方案的结构设计针对布料斗69沿轨道65运动所需驱动力较大的特点,设置为动力源直接加载在第一驱动滚筒61及第二驱动滚筒64上,故相应动力源并不需要随布料斗69运动,故本方案还具有便于简化承载体系结构设计、运行安全等特点。

实施例5:

本实施例在实施例1的基础上作进一步限定:本物料系统在具体运用时,如匹配搅拌主机楼3实现商品混凝土生产过程中,为便于各骨料精准计量输出,以便于精确混凝土原料配合比、实现混凝土厂站自动化运行,设置为:各骨料仓7均匹配有位于其下方的卸料斗8,所述卸料斗8设置在骨料仓7与运输带9之间,相互匹配的骨料仓7与卸料斗8形成的配合体中,所述卸料斗8的入口与卸料口相接;各卸料斗8均匹配有用于实现其内物料称重的称重装置。

实施例6:

本实施例在实施例1的基础上作进一步限定:作为一种更为完整的下沉式或沉浸式混凝土生产系统方案,设置为:还包括基坑10、搅拌主机楼3,所述骨料仓7、搅拌主机楼3均设置在基坑10内,且搅拌主机楼3相对于骨料仓7下沉安装于基坑10内;所述绞龙5的输出端与搅拌主机楼3的物料输入口相接。所述下沉安装便于根据搅拌主机楼3较高、下方优选设置罐车4通行空间等特点,便于减小基坑10开挖量,便于缩短绞龙5的传输距离。

实施例7:

本实施例在实施例1的基础上作进一步限定:作为一种更为完整的下沉式或沉浸式混凝土生产系统方案,设置为:还包括基坑10、搅拌主机楼3,所述骨料仓7、搅拌主机楼3均设置在基坑10内;所述绞龙5的输出端与搅拌主机楼3的物料输入口相接;还包括用于遮盖基坑10顶部开口的盖板11,还包括安装在基坑10内的空气净化装置12。本方案中,通过设置所述盖板11,可更好的解决混凝土生产过程中对外界产生的扬尘、噪音、解决设备防水遮盖等问题;通过设置所述空气净化装置12,便于净化生产系统内部空气质量,以使得生产系统能够工作在更为良好的大气环境下。

实施例8:

本实施例在实施例7的基础上作进一步限定:作为一种更为完整的下沉式或沉浸式混凝土生产系统方案,设置为:还包括多个均相对于搅拌主机楼3高位安装,且安装在基坑10内的粉料罐1,各粉料罐1均匹配有用于实现粉料罐1内粉料提升的螺旋输送机2,所述螺旋输送机2的输出端与搅拌主机楼3的物料输入口相接。以上高位安装亦旨在实现如上介绍的下沉安装设计特点或优势。

实施例9:

本实施例在实施例7的基础上作进一步限定:作为一种便于实现复用,同时可在盖板11上方观察生产系统工作情况或设备情况的技术方案,设置为:所述盖板11包括钢结构架及安装在钢结构架上的透明板体,所述钢结构框架由多根相互之间可拆卸的杆件拼接而成,所述透明板体可拆卸连接在钢结构架上。

作为所述空气净化装置12的具体实现方案,设置为:所述空气净化装置12包括以下装置中的任意一种或几种:喷淋除尘装置、过滤除尘装置、旋风除尘装置、静电除尘装置、水幕除尘装置。本实施例中,设置为所述空气净化装置12具有多种类型,以便于根据具体如粉尘弥散情况,选择合适的装置完成空气净化。

以上内容是结合具体的优选实施方式对本发明作的进一步详细说明,不能认定本发明的具体实施方式只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明的技术方案下得出的其他实施方式,均应包含在本发明的保护范围内。

- 用于沉浸式预拌商品混凝土生产厂站的物料系统

- 沉浸式预拌商品混凝土生产系统