一种用于聚酯薄膜的功能母料生产系统

文献发布时间:2023-06-19 09:55:50

技术领域

本申请涉及一种用于聚酯薄膜的功能添加剂的生产系统,所述功能添加剂为制备成切片形式的功能母料。尤其的,本申请涉及一种用于聚酯薄膜的功能母料生产系统。添加有本发明的功能母料的聚酯薄膜可用于玻璃、建材、印刷、医药卫生、光学、包装等应用领域。

背景技术

聚酯是由多元醇和多元酸缩聚而得的聚合物的总称。聚酯的种类很多,公众比较熟悉的有PET(聚对苯二甲酸乙二醇酯)、PBT(聚对苯二甲酸丁二醇酯)、PTT(聚对苯二甲酸丙二醇酯)、PCT(聚对苯二甲酸-1、4-环己二甲醇酯等。聚酯,特别是以PET为代表的聚酯薄膜通常是以聚对苯二甲酸乙二醇酯为原料,采用挤出法制成厚片,再经双向拉伸制成的薄膜材料,广泛用于玻璃、建材、印刷、医药卫生、光学、包装等领域。

CN 110684323 A公开了一种PET聚酯薄膜生产工艺,首先制备PET共聚酯树脂,然后将聚酯母料和PET共聚酯树脂以25:100的质量比进行混合,得到混合物料。再对混合物料进行干燥处理,之后对干燥后混合物料进行熔融挤出并制成铸片,采用双向拉伸的方式将铸片拉伸制得薄膜,最后对薄膜进行收卷分切得到成品。PET共聚酯树脂与聚酯母料的混合增加了拉伸得到的薄膜的阻隔水蒸气透过的性能,令此PET聚脂薄膜适合于湿热环境中使用。其中与PET共聚酯树脂混合的聚酯母料包括两种,一种为含有粒径0.2-0.4μm二氧化钛30%-50%的聚酯母料,另一种为含有粒径2-3.5μm二氧化硅0.2%-2%的聚酯母料,且两种聚酯母料以重量比1:1的比例进行混合。该现有技术的两种聚酯母料,均作为聚酯薄膜的部分原料,二者在聚酯薄膜中的含量达到20%,而一种聚酯母料中的二氧化钛含量竟然高达30%-50%,这种母料的难溶性无机物含量太高,是很难分散的,而且会对薄膜的透光性造成严重的影响,很难获得高品质的聚酯薄膜。

CN 109880311 A公开了一种抗粘连母料及制备方法,其中,抗粘连母料中包括100-150重量份的聚对苯二甲酸乙二醇酯树脂和1-5重量份数的抗粘连填料,所述抗粘连填料为粒径在100-400nm的无机物颗粒,使用该抗粘连母料制备得到的聚酯薄膜表面粗糙度小、光滑。所述抗粘连填料为改性纳米碳酸钙颗粒,其制备方法是先用去离子水超声分散,然后用硬脂酸乙醇溶液反应后进行抽滤、洗涤、干燥、研磨,制得改性纳米碳酸钙颗粒。母料的制备是用PET与抗粘连填料加入高速混合机中进行预分散混合,然后用双螺杆挤出机进行熔融挤出,造粒。

CN 109054314 A公开了一种高透聚酯薄膜及其制备方法,所述的高透聚酯薄膜包括芯层及设置在芯层一侧或两侧的表层,所述的表层包括聚对苯二甲酸乙二醇酯93~97%、无机粒子0.08~0.25%、其它助剂2.75~6.92%。无机粒子经相容剂包覆改性处理。该现有技术通过在表层中添加经过相容剂包覆改性处理的无机粒子,提高无机粒子在聚酯薄膜表层中与聚对苯二甲酸乙二醇酯的结合能力,减少在双向拉伸成型后的聚酯薄膜中无机粒子周围出现的空隙,用以改善因无机粒子的存在导致的光线透过率降低的问题;采用相容剂包覆改性处理的无机粒子与聚对苯二甲酸乙二醇酯的结合力较强,防止了无机粒子的脱落带来的一系列的外观问题。该现有技术的无机粒子的改性方法是,将无机粒子和相容剂在有机溶剂中超声分散,回收有机溶剂,干燥得到相容剂包覆的无机粒子。

上述现有技术均提及在聚酯薄膜的制备过程中添加各种无机粒子,也可以了解无机粒子对聚酯薄膜性能的影响,但是具体的聚酯薄膜的实际生产过程中的粒子团聚问题仍然非常普遍,对聚酯薄膜的质量影响很大。

发明内容

本申请要解决的技术问题是提供一种用于聚酯薄膜的功能母料生产系统,以减少或避免前面所提到的问题。

为解决上述技术问题,本申请提出了一种用于聚酯薄膜的功能母料生产系统,包括聚酯载体制备机构和功能料制备机构,所述聚酯载体制备机构包括至少一个酯化反应釜和至少一个缩聚反应釜,所述功能料制备机构包括气凝胶颗粒干燥机,聚乳酸颗粒干燥机,第一聚苯乙烯或聚乙烯颗粒干燥机以及第二聚苯乙烯或聚乙烯颗粒干燥机;所述气凝胶颗粒干燥机、聚乳酸颗粒干燥机以及第一聚苯乙烯或聚乙烯颗粒干燥机的干燥颗粒通过管道输入聚二甲基硅氧烷搅拌罐,从所述聚二甲基硅氧烷搅拌罐输出的膏状料与所述第二聚苯乙烯或聚乙烯颗粒干燥机的干燥颗粒通过管道输入第一挤出机制备获得功能料切片;通过第一挤出机制备的功能料切片进一步通过管道添加到聚酯载体制备机构的缩聚反应釜中混合反应,缩聚反应釜中的最终产物通过管道输入第二挤出机制备获得功能母料。

优选地,所述功能料制备机构进一步包括第一切片机和第一干燥机,所述第一切片机和第一干燥机设置在所述第一挤出机和聚酯载体制备机构的缩聚反应釜之间。

优选地,所述第二挤出机的输出端通过管道进一步连接有第二切片机和第二干燥机。

优选地,功能料切片添加到缩聚反应釜中的同时,添加聚己二酰间苯二甲胺。

优选地,所述功能母料中的功能料切片的含量为30wt%~40wt%;所述功能母料中的聚己二酰间苯二甲胺的含量为0.1wt%~0.2wt%。

本申请的功能母料生产系统在现有的聚酯制备机构的基础上,整合了功能料制备机构以及配套的挤出、切片、干燥以及连接管路等设备,可用于连续高效生产本申请的功能母料。

通过本申请的系统和方法制备的功能母料生产的聚酯薄膜,其在120℃、2~3秒内的横向热收缩率≥65%,透光率≥95%,拉伸强度≥300MPa,膜表面摩擦系数≤0.5;厚度在10-75μm之间,幅宽为250-8700mm。利用本申请的功能母料制备的聚酯薄膜的透光率和单向热收缩率高,强度以及阻燃性能优异,收缩均匀,且具有优良的透明性、延展性和韧性,可在现有的BOPET薄膜生产线上生产,而且原料类别简单,成本低,易于大规模推广应用。

附图说明

以下附图仅旨在于对本申请做示意性说明和解释,并不限定本申请的范围。其中,

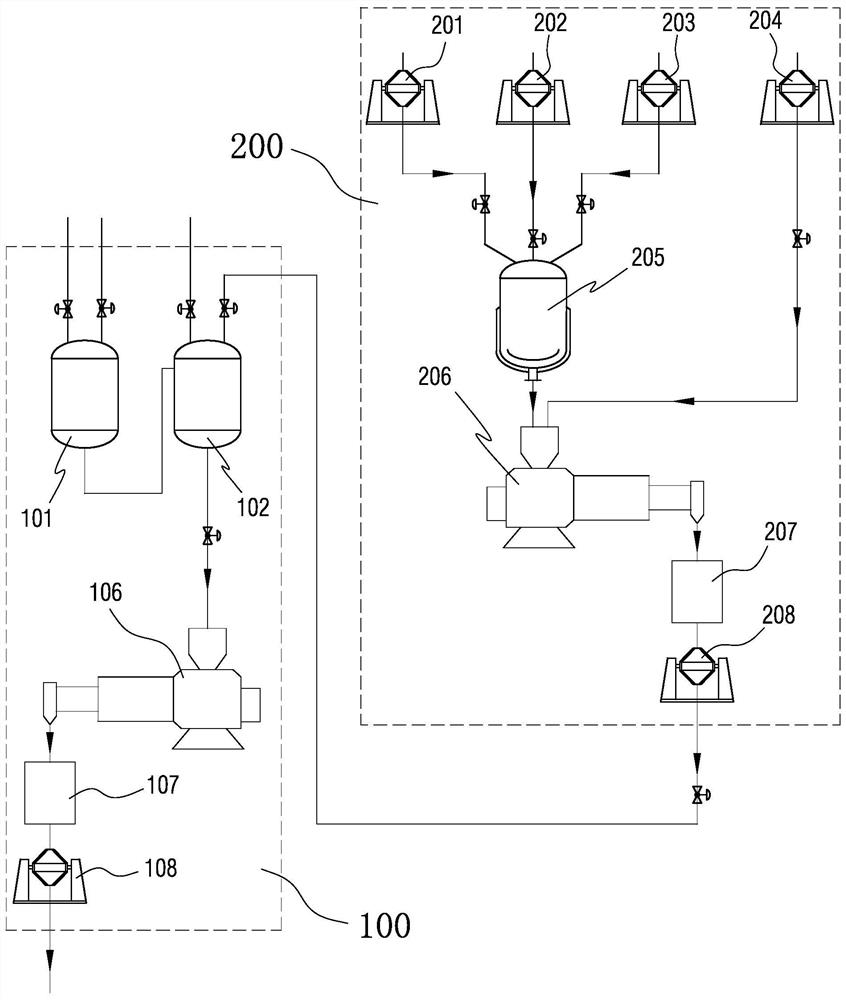

图1显示的是根据本申请的一个具体实施例的用于聚酯薄膜的功能母料生产系统的结构示意图。

具体实施方式

为了对本申请的技术特征、目的和效果有更加清楚的理解,现对照附图说明本申请的具体实施方式。其中,相同的部件采用相同的标号。

本申请提出了一种用于聚酯薄膜的功能添加剂的生产系统,所述功能添加剂可以为制备成切片形式的功能母料。添加有本申请的功能母料的聚酯薄膜可用于玻璃、建材、印刷、医药卫生、光学、包装等应用领域。本发明的聚酯薄膜,可以是单层或者多层结构。本发明的功能母料优选作为功能添加剂以切片形式添加到单层结构的聚酯薄膜中,或者多层结构的聚酯薄膜的表层中,例如三层结构的聚酯薄膜的表层和/或底层。

本申请中所称的聚酯是指由选自包含二元酸的多元羧酸以及它们的成酯性衍生物中的一种或二种以上、与选自包含二元醇的多元醇中的一种或二种以上形成的聚酯;或由羟基羧酸以及它们的成酯性衍生物形成的聚酯;或由环状酯形成的聚酯。聚酯的制造可以按照现有公知的方法进行。例如,以PET的制备为例,其可以通过如下方法获得:对苯二甲酸与乙二醇的酯化后进行缩聚的方法;或者以对苯二甲酸二甲酯之类的对苯二甲酸的烷基酯与乙二醇进行酯交换反应后进行缩聚的方法。

在生产聚酯薄膜的过程中,可以将本申请的功能母料,以切片形式,添加到普通聚酯中,用以使得生产的聚酯薄膜具有本申请的功能母料所具备的功能特点。例如,可以将1~30wt%的本发明的功能母料添加到70~99wt%的不含其它成分的聚酯中,然后通过挤出、拉伸等工艺生产获得聚酯薄膜,或者通过多层共挤工艺获得热收缩膜或离型膜或光学膜的表层结构等。

本申请的用于聚酯薄膜的功能母料包括聚酯载体以及聚苯乙烯或聚乙烯、聚乳酸、气凝胶以及聚二甲基硅氧烷。当本发明的功能母料针对的是,例如,适用于添加到主体聚酯PET中的时候,则可以对应的选择功能母料的聚酯载体为PET,这样功能母料与主体聚酯PET的相溶性会更好,避免不必要的酯交换改变原有聚酯的性能。同样的,当功能母料适用于添加到其它主体聚酯,例如PBT、PTT、PCT或者PETG中的时候,功能母料中的聚酯载体优选与主体聚酯相同。当然,在性状类似、相溶性相对较好的情况下,功能母料中的聚酯载体与主体聚酯也可以不同,只是可能较难控制产品质量。功能母料中的二氧化硅气凝胶俗称“蓝烟”,是一种具有多孔、无序、具有纳米量级连续网络结构的低密度二氧化硅气凝胶,比表面积比普通二氧化硅大很多,用现有技术的磷酸酯偶联剂、硅烷偶联剂(例如乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三(β-甲氧乙氧基)硅烷等)比普通二氧化硅更加难以分散。由于密度非常低,很容易漂浮,无法分散到聚酯内部。气凝胶的多孔结构可以通过聚二甲基硅氧烷与聚乳酸以及聚丙乙烯或聚乙烯产生强大的结合力,增大了气凝胶的密度,可以使气凝胶沉入聚酯内部。

本申请的功能母料中的聚酯载体,例如可以由二元酸和二元醇缩聚而成。例如,其中的二元酸成分,包括并不限于对苯二甲酸、间苯二甲酸、2,6-萘二甲酸、3,4'-二苯醚二羧酸、六氢邻苯二甲酸、2,7-萘二甲酸、邻苯二甲酸、4,4'-亚甲基双苯甲酸、草酸、丙二酸、琥珀酸、甲基琥珀酸、戊二酸、己二酸、3-甲基己二酸、庚二酸、辛二酸、壬二酸、癸二酸、1,11-十一烷二羧酸、1,10-癸二羧酸、十一烷二酸、1,12-十二烷二羧酸、十六烷二酸、二十二烷二酸、二十四烷二酸、二聚酸、1,4-环己烷二羧酸、1,3-环己烷二羧酸、1,1-环己烷二乙酸、富马酸、马来酸和六氢邻苯二甲酸。另外,可以单独使用或者将两种以上混合使用。

例如,其中的二元醇成分,包括并不限于乙二醇、1,3-丙二醇、1,4-丁二醇、二甘醇、1,6-己二醇、1,8-辛二醇、1,10-癸二醇、1,12-十二烷二醇、1,14-十四烷二醇、1,16-十六烷二醇、二聚二醇、二乙二醇、三乙二醇、聚(亚乙基醚)二醇、聚(亚丁基醚)二醇、支化二醇、己二醇或其组合或衍生物、1,4-环己烷二甲醇、1,5-戊二醇、1,6-己二醇、3-甲基-2,4-戊二醇、新戊二醇、2-甲基-1,4-戊二醇、2,2,4-三甲基-1,3-戊二醇、2,5-乙基-1,3-己二醇、2,2-二乙基-1,3-丙二醇、1,3-己二醇。另外,可以单独使用或者将两种以上混合使用。

本申请的功能母料中的聚酯载体,也可以通过羟基羧酸以及它们的成酯性衍生物形成,或者也可以由环状酯形成。

例如,其中的羟基羧酸成分,包括并不限于:乳酸、柠檬酸、苹果酸、酒石酸、羟基乙酸、3-羟基丁酸、对羟基苯甲酸、对(2-羟基乙氧基)苯甲酸、4-羟基环己烷羧酸等。其中的羟基羧酸的成酯性衍生物,包括并不限于:对苯二甲酸二甲酯、间苯二甲酸二甲酯、2,6-萘二甲酸二甲酯、3,4'-二苯醚二羧酸二甲酯、六氢邻苯二甲酸二甲酯、2,7-萘二甲酸二甲酯、邻苯二甲酸二甲酯、4,4'-亚甲基双苯甲酸二甲酯、草酸二甲酯、丙二酸二甲酯、琥珀酸二甲酯、戊二酸二甲酯、己二酸二甲酯、壬二酸二甲酯、1,3-环己烷二羧酸二甲酯和5-磺基间苯二甲酸二甲酯。另外,可以单独使用或者将两种以上混合使用。例如,其中的环状酯包括并不限于:ε-己内酯、β-丙内酯、β-甲基-β-丙内酯、δ-戊内酯、乙交酯、丙交酯等。另外,可以单独使用或者将两种以上混合使用。

本申请中使用的聚酯载体,优选为聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚对苯二甲酸丙二醇酯、聚对苯二甲酸1,4-环己烷二甲醇酯、聚萘二甲酸乙二醇酯、聚萘二甲酸丁二醇酯、聚萘二甲酸丙二醇酯以及它们的共聚物、特别优选为聚对苯二甲酸乙二醇酯(PET)以及其共聚物。

本申请的聚酯载体的制备,以PET为例,优选通过对苯二甲酸或对苯二甲酸二甲酯和乙二醇的酯化或者酯交换来制造对苯二甲酸双羟乙酯,通过在高温、真空下使用催化剂对其进行缩聚的缩聚法等进行工业制造。在一个具体实施例中,可以以对苯二甲酸、乙二醇、环已烷二甲醇、催化剂和热稳定剂为原料进行酯化;或者以对苯二甲酸、乙二醇、间苯二甲酸、催化剂和热稳定剂为原料进行酯化。在另一个具体实施例中,所述催化剂为Ti/Si系非重金属催化剂、三氧化二锑中的任一种化合物,其加入量为聚酯质量的0.01~0.09%。在另一个具体实施例中,所述热稳定剂为磷酸类化合物,其加入量为聚酯质量的0.0003~0.030%;所述磷酸类化合物包括磷酸、亚磷酸、多磷酸、磷酸三甲酯、磷酸三苯酯、磷酸三乙酯中的任一种。另一个具体实施例的聚酯载体的制备方法如下:在20L通用聚合反应釜中加入5.0kg对苯二甲酸,2.2kg乙二醇,1.10g二氧化锗,在230~265℃、0.2~0.3Mpa(表压)下进行酯化反应,待出水量达1200ml时,泄压至常压,加入1.025g磷酸三苯酯,常压搅拌10分钟,升温降度压到280℃及100Pa以下,经1~3小时反应完毕后,挤出、切粒、干燥,得到聚酯载体。

本申请的用于聚酯薄膜的功能母料中,除聚酯载体之外的组分可以在均匀混合之后,利用诸如挤出机之类的设备挤出、造粒获得功能料切片,然后将功能料切片添加到聚酯载体中,最后制备获得本申请的功能母料。亦即,本申请的用于聚酯薄膜的功能母料包括聚酯载体以及功能料切片,所述功能料切片包括聚苯乙烯或聚乙烯、聚乳酸、气凝胶以及聚二甲基硅氧烷。优选,功能料切片中各组分的重量份含量分别为:气凝胶60-70重量份、聚乳酸10~15重量份、聚苯乙烯或聚乙烯30~60重量份,聚二甲基硅氧烷30~40重量份。功能料切片可以作为独立的添加剂直接添加到聚酯中生产聚酯薄膜,单独的功能料切片的性状偏软,为便于长期存放避免被污染,优选将功能料切片以30wt%~40wt%的含量添加到聚酯载体中制备获得功能母料,亦即,功能母料中的功能料切片的含量为30wt%~40wt%。例如,在制备聚酯载体的过程中,可以按照聚酯载体每100重量份的预期产量,加入60重量份的功能料切片(功能料切片的含量为37.5wt%),混合均匀,然后经挤出、切粒,即可获得本申请的功能母料。

另外,由于制备的功能母料中的功能料切片的含量为30wt%~40wt%,为避免存放时有效成分氧化、分解,在制备功能母料的过程中,优选将功能料切片以30wt%~40wt%的含量添加到聚酯载体中的时候,同时添加0.1wt%~0.5wt%的聚己二酰间苯二甲胺。

当功能料切片添加到聚酯载体中的时候,聚乳酸在高温下容易分解成水和二氧化碳,从而与气凝胶脱离。气凝胶的硅原子由于结合了聚二甲基硅氧烷的硅原子,聚二甲基硅氧烷另一端的高分子可以与聚酯的烷烃结合,气凝胶即便失去了聚乳酸的亲和,通过聚二甲基硅氧烷仍然可以将气凝胶保持在聚酯内部。而分解的聚乳酸所产生的二氧化碳会形成气泡,将聚酯中的其它固态无机物粒子带到产品的表层,例如可以将金属盐抗氧化剂、催化剂等带到聚酯的表层部分,可以在聚酯表面形成凸凹结构,起到了抗粘连的作用,从而可以减少无机抗粘连粒子的投加量,提高了聚酯的透光性。例如经检测,一般在减少20%~30%的抗粘连粒子的用量的情况下,聚酯薄膜的抗粘连效果并无明显变化,而聚酯薄膜的透光性能够得到大幅提升。

在本申请的一个具体实施例中,优选可以将60-70重量份的粒径0.5μm~10μm的气凝胶颗粒120℃烘干4小时;将10~15重量份的粒径0.5mm以下的聚乳酸颗粒110℃烘干4小时;将10~15重量份的粒径0.5mm以下的聚苯乙烯或聚乙烯颗110℃烘干4小时。将上述烘干后的颗粒,常温投入到30~40重量份的液态聚二甲基硅氧烷中高速搅拌2小时,获得膏状料,搅拌速度1000-1500rpm。将110℃烘干4小时的20~45重量份的聚苯乙烯或聚乙烯颗粒(此处可以不用粉碎,仅以购买的颗粒形式烘干即可),与上述膏状料投入挤出机,均匀混合后熔融挤出、切粒、干燥获得功能料切片。

聚二甲基硅氧烷不溶于水,与普通无机颗粒的亲和力较差,需要高速搅拌的剪切力才能分散,不适于直接添加到聚酯中。聚二甲基硅氧烷的硅原子可以与气凝胶的硅原子形成牢固的分子结合,结合力很强,施加高速搅拌也不会让二者分离。聚二甲基硅氧烷另一端的高分子可以与聚酯的烷烃结合,结合力也很强。不但分散效果很好,而且由于是分子结合,不会脱离结合发生团聚现象。而普通二氧化硅表面光滑,与现有偶联剂的结合力不够,分散时搅拌力度过大会与偶联剂脱离,添加到聚酯中仍然会团聚。

功能料切片可以选择在聚酯载体的制备过程中投入到聚酯载体中,例如功能料切片可以选择在聚酯载体的制备过程中的酯化阶段投入,也可以在酯化结束后投入,也可以在缩聚阶段投入,也可以在缩聚完成后投入,最后挤出造粒获得本申请的用于聚酯薄膜的功能母料。

优选地,本申请的功能料切片选择在聚酯载体的缩聚阶段投入,例如,参考之前描述的聚酯载体的制备步骤,本申请的用于聚酯薄膜的功能母料可以通过如下步骤制备:在通用聚合反应釜中加入对苯二甲酸,乙二醇,二氧化锗,在230~265℃、0.2~0.3Mpa(表压)下进行酯化反应,酯化结束后,泄压至常压,加入磷酸三乙酯以及功能料切片进行缩聚,常压搅拌10分钟,升温降度压到280℃及100Pa以下,经1~3小时反应完毕后,挤出、切粒、干燥,得到功能母料。另外,如前所述,还可以在加入功能料切片的同时添加0.1wt%~0.5wt%的聚己二酰间苯二甲胺。

经检测,添加本申请的功能母料后,对原聚酯的粘度影响很小,有利于保持聚酯薄膜参数的稳定性。另外,对聚酯薄膜的光泽度、耐磨、耐高温以及隔热性能均有10%~20%的改善。

下面参照图1所示本申请的用于聚酯薄膜的功能母料生产系统详细说明本申请的功能母料的生产方法。

如图,本申请的用于聚酯薄膜的功能母料生产系统包括聚酯载体制备机构100和功能料制备机构200。

其中,聚酯载体制备机构100可以采用现有设备通过公知的工艺生产制备聚酯载体。例如,可以采用现有技术公知的三反应釜或五反应釜工艺生产聚酯载体。在本申请的一个具体实施例中,聚酯载体制备机构100可以包括至少一个酯化反应釜101和至少一个缩聚反应釜102,用于聚酯的物料先在酯化反应釜101中进行高温高压酯化反应,待酯化完成之后,转移到缩聚反应釜102中,此时可以将功能料制备机构200制备获得的功能料切片添加到缩聚反应釜102中,进而制备获得本申请的功能母料。添加功能料切片的同时还可以添加少量聚己二酰间苯二甲胺。当然,本领域技术人员应当理解,本申请的聚酯载体制备机构100并不仅限于只有一个酯化反应釜和与之串联连接的一个缩聚反应釜,例如,在公知的五釜生产工艺中,一般包括依次串联连接的两个酯化反应釜以及三个缩聚反应釜,其中前两个缩聚反应釜用于预缩聚反应,最后一个缩聚反应釜用于终缩反应。功能料切片可以选择添加到任意一个缩聚反应釜中,优选功能料切片添加到最后的终缩反应的缩聚反应釜中,以避免引入不必要的共聚杂质,影响功能料的特性。

本申请的功能母料生产系统在现有的聚酯制备机构的基础上,整合了功能料制备机构200以及配套的挤出、切片、干燥以及连接管路等设备,可用于连续高效生产本申请的功能母料。

具体地,如图1所示,本申请的功能料制备机构200包括气凝胶颗粒干燥机201,聚乳酸颗粒干燥机202,第一聚苯乙烯或聚乙烯颗粒干燥机203以及第二聚苯乙烯或聚乙烯颗粒干燥机204。气凝胶颗粒干燥机201、聚乳酸颗粒干燥机202以及第一聚苯乙烯或聚乙烯颗粒干燥机203的输出端通过管道连接聚二甲基硅氧烷搅拌罐205。气凝胶颗粒干燥机201、聚乳酸颗粒干燥机202以及第一聚苯乙烯或聚乙烯颗粒干燥机203的干燥颗粒通过管道输入聚二甲基硅氧烷搅拌罐205,与聚二甲基硅氧烷搅拌罐205中的聚二甲基硅氧烷混合搅拌获得膏状料。聚二甲基硅氧烷搅拌罐205和第二聚苯乙烯或聚乙烯颗粒干燥机204的输出端通过管道连接第一挤出机206。从聚二甲基硅氧烷搅拌罐205输出的膏状料与第二聚苯乙烯或聚乙烯颗粒干燥机204的干燥颗粒通过管道输入第一挤出机206制备获得功能料切片。

通过第一挤出机206制备的功能料切片进一步通过管道添加到聚酯载体制备机构100的缩聚反应釜102中混合反应,待缩聚完成之后,缩聚反应釜102中的最终产物可以进一步通过管道输入第二挤出机106制备获得本申请的功能母料。添加功能料切片的同时还可以添加少量聚己二酰间苯二甲胺。

在一个具体实施例中,功能料制备机构200进一步包括第一切片机207和第一干燥机208,第一切片机207和第一干燥机208设置在第一挤出机206和聚酯载体制备机构100的缩聚反应釜102之间。通过第一挤出机206制备的功能料分别通过第一切片机207和第一干燥机208制备获得干燥的功能料切片。第一干燥机208的输出端通过管道连接缩聚反应釜102。

在另一个具体实施例中,第二挤出机106的输出端通过管道进一步连接有第二切片机107和第二干燥机108。通过第二挤出机106制备的功能母料可以分别通过第二切片机107和第二干燥机108进一步制备获得干燥的功能母料切片。制备的功能母料切片还可以进一步通过包装机构封装储存。

下面结合实施例对本申请作更进一步的说明。

实施例1

将60重量份的粒径0.5μm的气凝胶颗粒120℃烘干4小时;将10重量份的粒径0.5mm以下的聚乳酸颗粒110℃烘干4小时;将10重量份的粒径0.5mm以下的聚苯乙烯颗粒和5重量份的粒径0.5mm以下的聚乙烯颗粒110℃烘干4小时。将上述烘干后的颗粒,常温投入到30重量份的液态聚二甲基硅氧烷中高速搅拌2小时,获得膏状料,搅拌速度1000-1500rpm。将110℃烘干4小时的20重量份的聚苯乙烯颗粒和5重量份的聚乙烯颗粒(此处可以不用粉碎,仅以购买的颗粒形式烘干即可),与上述膏状料投入挤出机的混料区,均匀混合后熔融挤出、切粒、干燥获得功能料切片。

在酯化反应釜中加入对苯二甲酸,乙二醇,二氧化锗,在230~265℃、0.2~0.3Mpa(表压)下进行酯化反应,待出水量达理论值后,将体系压力泄至常压转移至缩聚反应釜中。在此条件下反应,加入磷酸三乙酯、聚己二酰间苯二甲胺,同时按照PET聚酯载体每100重量份的预期产量,加入45重量份的功能料切片,常压搅拌10分钟,升温降度压到280℃及100Pa以下,在此条件下进行反应3h,最后经聚合熔体挤出、切粒、干燥,得到特性粘度为0.75dl/g的PET功能母料切片。

将制备的PET功能料切片按照SiO

实施例2

将70重量份的粒径10μm的气凝胶颗粒120℃烘干4小时;将15重量份的粒径0.5mm以下的聚乳酸颗粒110℃烘干4小时;将15重量份的粒径0.5mm以下的聚苯乙烯颗粒110℃烘干4小时。将上述烘干后的颗粒,常温投入到40重量份的液态聚二甲基硅氧烷中高速搅拌2小时,获得膏状料,搅拌速度1000-1500rpm。将110℃烘干4小时的45重量份的聚苯乙烯颗粒(此处可以不用粉碎,仅以购买的颗粒形式烘干即可),与上述膏状料投入挤出机的混料区,均匀混合后熔融挤出、切粒、干燥获得功能料切片。

在酯化反应釜中加入对苯二甲酸,乙二醇,二氧化锗,在230~265℃、0.2~0.3Mpa(表压)下进行酯化反应,待出水量达理论值后,将体系压力泄至常压转移至缩聚反应釜中。在此条件下反应,加入磷酸三乙酯、聚己二酰间苯二甲胺,同时按照PET聚酯载体每100重量份的预期产量,加入65重量份的功能料切片,常压搅拌10分钟,升温降度压到280℃及100Pa以下,在此条件下进行反应3h,最后经聚合熔体挤出、切粒、干燥,得到特性粘度为0.75dl/g的PET功能母料切片。

将制备的功能料切片按照SiO

实施例3

将65重量份的粒径5μm的气凝胶颗粒120℃烘干4小时;将12重量份的粒径0.5mm以下的聚乳酸颗粒110℃烘干4小时;将5重量份的粒径0.5mm以下的聚苯乙烯颗粒和5重量份的粒径0.5mm以下的聚乙烯颗粒110℃烘干4小时。将上述烘干后的颗粒,常温投入到35重量份的液态聚二甲基硅氧烷中高速搅拌2小时,获得膏状料,搅拌速度1000-1500rpm。将110℃烘干4小时的15重量份的聚苯乙烯颗粒和5重量份的聚乙烯颗粒(此处可以不用粉碎,仅以购买的颗粒形式烘干即可),与上述膏状料投入挤出机的混料区,均匀混合后熔融挤出、切粒、干燥获得功能料切片。

在酯化反应釜中加入精对苯二甲酸,乙二醇,1,4-环己烷二甲醇(CHDM),钛酸四丁酯催化剂、醋酸钙抗粘结剂,纳米级醋酸钙添加剂、在230~250℃、0.2~0.3Mpa条件下进行酯化反应,待出水量达理论值后,将体系压力泄至常压转移至缩聚反应釜中。在此条件下反应,加入磷酸三乙酯稳定剂和聚己二酰间苯二甲胺,同时按照PETG聚酯载体每100重量份的预期产量,加入55重量份的功能料切片,常压搅拌6min,抽真空后,将反应釜内温升至285℃,压力降到100Pa以下,在此条件下进行反应3h,最后经聚合熔体挤出、切粒、干燥,得到特性粘度为0.80dl/g的PETG功能母料切片。

将制备的功能料切片按照SiO

对比例1

将实施例1中的气凝胶颗粒替换成粒径同样为0.5μm普通二氧化硅颗粒,去除聚乳酸和聚二甲基硅氧烷,制备对比功能料切片。

将对比功能料切片按照SiO

对比例2

将实施例2中的气凝胶颗粒替换成粒径同样为10μm普通二氧化硅颗粒,去除聚乳酸和聚二甲基硅氧烷,制备对比功能料切片。

将对比功能料切片按照SiO

对比例3

将实施例3中的气凝胶颗粒替换成粒径同样为5μm普通二氧化硅颗粒,去除聚乳酸和聚二甲基硅氧烷,制备对比功能料切片。

将对比功能料切片按照SiO

通过添加本申请的功能母料制备的聚酯薄膜,对原聚酯的粘度影响很小,有利于保持聚酯薄膜参数的稳定性;还可降低抗粘连粒子的用量;提高了聚酯薄膜的加工性能、拉伸强度、透光率和阻燃性能。另外也可以改善聚酯薄膜的光泽度、耐磨、耐高温、隔热性能。

本领域技术人员应当理解,虽然本申请是按照多个实施例的方式进行描述的,但是并非每个实施例仅包含一个独立的技术方案。说明书中如此叙述仅仅是为了清楚起见,本领域技术人员应当将说明书作为一个整体加以理解,并将各实施例中所涉及的技术方案看作是可以相互组合成不同实施例的方式来理解本申请的保护范围。

以上所述仅为本申请示意性的具体实施方式,并非用以限定本申请的范围。任何本领域的技术人员,在不脱离本申请的构思和原则的前提下所作的等同变化、修改与结合,均应属于本申请保护的范围。

- 一种用于聚酯薄膜的功能母料生产系统

- 一种用于聚酯薄膜的功能母料的制备方法