一种可降解3D打印耗材及其制备方法

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及3D打印耗材领域,尤其涉及一种可降解3D打印耗材及其制备方法。

背景技术

3D打印一种快速成型技术的一种,可以通过数字模型为基础,运用金属粉末或塑料等材料逐层打印方式构造物体的技术逐渐成熟,但随着自然环境日益被破环,作为高分子主要来源的可再生资源石油煤越来越损耗殆尽,无塑化进程推进,可降解的环保材料愈发重要。目前市场上各种复合不同植物纤维的3D打印耗材均添加各种不同助剂,除了主料PLA(聚乳酸Polylactide)可堆肥降解,均未考虑助剂及复合添加植物纤维降解的环保型。3D打印耗材存在难降解的问题。植物纤维中主要分三种其中木质素,半纤维素和纤维素,三种主要成分都存在大量氢键。使得植物纤维中的纤维素和木质素紧紧的粘结在一起,溶剂也不能顺利的浸入植物纤维内部,导致植物纤维很难降解。

发明内容

植物纤维粉末充当塑料高分子填充剂时,具有强度高,表面纹理天然、质朴,颜色鲜艳,质感新颖的优势,但植物纤维植物纤维中主要分三种其中木质素,半纤维素和纤维素,三种主要成分都存在大量氢键。使得植物纤维中的纤维素和木质素紧紧的粘结在一起,外界物质也不能顺利的浸入植物纤维内部,导致3D打印耗材存在很难降解的技术问题。

为解决上述技术问题,本发明提出了一种可降解3D打印耗材及其制备方法。

本发明提出一种可降解3D打印耗材,按照重量份数计算,包括组分:塑胶原料60-99份,植物纤维粉末10-20份,增韧剂2-10份,熔体增强剂2-5份,塑料发泡剂0.5-3份,扩散油0.1-1份;所述植物纤维粉末通过将植物纤维粉碎,之后浸泡于氢氧化钠溶液中制得。

进一步地,还包括色粉0.1-2份。

进一步地,所述塑胶原料为聚乳酸,聚丁二酸丁二醇酯,聚己二酸/对苯二甲酸丁二酯和聚己内酯中一种或多种。

进一步地,所述增韧剂为聚己二酸/对苯二甲酸丁二酯,聚丁二酸丁二醇酯和乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯共聚物中的一种或多种。

进一步地,所述熔体增强剂为含有环氧官能团的丙烯酸类共聚物。

进一步地,所述塑料发泡剂为偶氮二甲酰胺。

进一步地,所述扩散油为硅油;和/或,所述色粉为钛白粉。

进一步地,将植物纤维粉碎至10-200μm。

进一步地,按照固液质量比3:7-8将粉碎后的所述植物纤维浸泡于浓度为1%-2%的氢氧化钠溶液中。

本发明还提出一种上述可降解3D打印耗材的制备方法,包括:按照配比将各组分混合加入挤出机挤出切粒,之后将切粒干燥后加入挤出机挤出得到所述可降解3D打印耗材。

本发明与现有技术对比的有益效果包括:本发明包括塑胶原料60-99份,植物纤维粉末10-20份,增韧剂2-10份,熔体增强剂2-5份,塑胶发泡剂0.5-3份,扩散油0.1-1份;其中,所述植物纤维粉末通过将植物纤维粉碎,之后浸泡于氢氧化钠溶液中制得;增韧剂增加复合材料韧性粘度,熔体增强剂提高材料的熔体强度,确保复合材料的力学性能,扩散油具有润滑植物纤维分散的作用,植物纤维粉末通过将植物纤维粉碎,之后浸泡于氢氧化钠溶液中,将植物纤维粉碎使得纤维素、半纤维素和木质素的连接变得疏松甚至断裂,降低纤维素的结晶度,之后浸泡于氢氧化钠溶液中,使木质素分解成可以被溶液溶解的小分子,使纤维素、半纤维和木质素的氢键断裂,大大降低纤维素和木质素之间的粘结,让纤维素裸露更好的被降解,结合其他组分,从而在确保3D打印耗材物理性能良好的基础上,该材料还容易降解。

附图说明

通过参考附图会更加清楚的理解本发明的特征和优点,附图是示意性的而不应理解为对本发明进行任何限制,在附图中:

图1为本发明实施例1制得的3D打印耗材。

图2为本发明实施例1制得的3D打印耗材打印得到的样品。

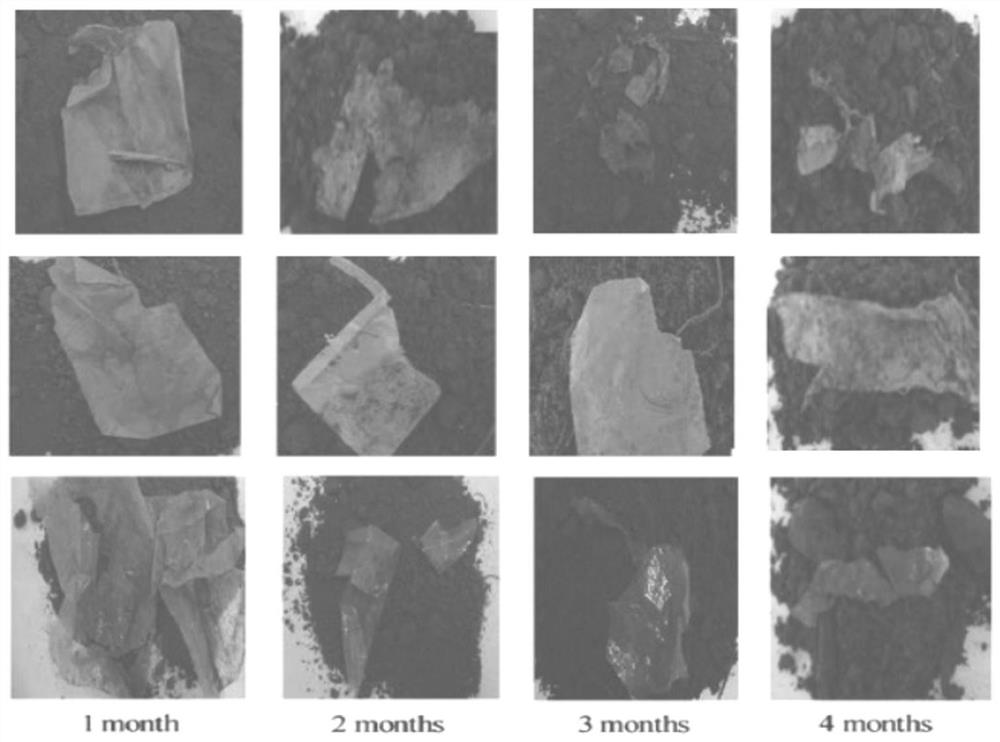

图3为本发明实施例1、对比例3和实施例2在土壤环境中降解1-4个月的状态图。

具体实施方式

本具体实施方式提出一种可降解3D打印耗材,按照重量份数计算,包括组分:塑胶原料60-99份,植物纤维粉末10-20份,增韧剂2-10份,熔体增强剂2-5份,塑料发泡剂0.5-3份,扩散油0.1-1份,色粉0.1-2份;所述植物纤维粉末通过将植物纤维粉碎,之后浸泡于氢氧化钠溶液中制得;所述塑胶原料为聚乳酸(PLA),聚丁二酸丁二醇酯(PBS),聚己二酸/对苯二甲酸丁二酯(PBAT)和聚己内酯(PCL)中一种或多种;所述增韧剂为聚己二酸/对苯二甲酸丁二酯(优选广东金发科技合成的Flex-64D或者巴斯夫的C1200),聚丁二酸丁二醇酯和乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯共聚物中的一种或多种;所述塑料发泡剂为偶氮二甲酰胺;所述熔体增强剂为含有环氧官能团的丙烯酸类共聚物;所述扩散油为硅油;所述色粉为钛白粉。

色粉配色后使可降解多植物纤维3D打印耗材打印有逼真的植物效果以及良好的力学性能。偶氮二甲酰胺中的胺基在堆肥有一定温度环境下提供氨基与3D打印耗材中的植物纤维发生胺化作用加快植物纤维在自然环境中的分解速度,偶氮二甲酰胺中的氨基在堆肥的环境下通过氨化作用继续破坏线条植物纤维中的木质素与纤维素间的酯键,形成胺盐。铵盐是一种非蛋白化合物与微生物能合成油量的菌体蛋白,降解速度提高了50%-70%。

进一步地,本具体实施方式中的植物纤维粉末通过以下植物纤维处理得到:亚麻,黄麻,竹纤维,椰壳纤维,蕉麻,谷壳,玉米杆,麦秸,秸秆和果壳一种或者多种混合。需要说明的是,本发明以秸秆为主的植物纤维粉末制得的3D打印耗材的颜色呈现泥黄色和黑色的居多。

更进一步地,在本具体实施方式中将所述植物纤维粉碎至10-200μm,之后按照固液质量比3:7-8将粉碎后的所述植物纤维浸泡于浓度为1%-2%的氢氧化钠溶液24-28h,之后洗涤干燥得到所述植物纤维粉末。

本具体实施方式还包括一种上述可降解3D打印耗材的制备方法,包括:按照配比将各组分混合加入预热后的双螺杆挤出机在170-190℃下挤出切粒,之后将切粒干燥后加入单螺杆挤出机在180-200℃下挤出得到所述可降解3D打印耗材,其中在单螺杆挤出机的温度高于在双螺杆挤出机处理的温度。

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本申请一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

实施例1

本实施例提出一种可降解多植物纤维3D打印耗材,按照如下重量份数的各组分和步骤制得:

50份PLA和20份PBAT,再加入0.5份扩散油进行混合,然后再加入1份偶氮二甲酰胺(购买自日本住友公司的偶氮二甲酰胺),10份植物纤维粉末,0.1份色粉、2份聚丁二酸丁二醇酯和2份熔体增强剂(含有环氧官能团的丙烯酸类共聚物)均匀混合,然后加入预热后的双螺杆挤出机,在190℃下进行挤出切粒;然后将得到的粒子在抽湿干燥机中干燥4H后加入单螺杆挤出机,在200℃下拉线,制得所述的3D打印线条,如图1所示。

本实施例中的植物纤维粉末为亚麻,黄麻,谷壳,秸秆的混合物处理得到,具体地,将亚麻,黄麻,谷壳,秸秆通过粉碎机粉碎至10-200μm,之后按照固液质量比3:7将粉碎后的混合物浸泡于浓度为1%-2%的氢氧化钠溶液24h得到所述植物纤维粉末。

通过本实施例中的3D打印线条通过3D打印机打印的得到的样品如图2所示。

实施例2

本实施例提出一种可降解多植物纤维3D打印耗材,按照如下重量份数的各组分和步骤制得:

60份PCL和10份PBS(本例的PBS采用日本三菱合成的FD92),再加入1份扩散油进行混合,然后再加入2份偶氮二甲酰胺(购买自日本住友公司的偶氮二甲酰胺),20份植物纤维,0.1份色,5份聚己二酸/对苯二甲酸丁二酯(购买自广东金发科技合成的Flex-64D和4份熔体增强剂(含有环氧官能团的丙烯酸类共聚物)均匀混合,然后加入预热后的双螺杆挤出机,在70℃下进行挤出切粒;然后将得到的粒子在抽湿干燥机中干燥2H后加入单螺杆挤出机,在80℃下拉线,制得所述的3D打印线条。

本实施例中的植物纤维粉末由亚麻处理得到,具体地,将亚麻通过粉碎机粉碎至10-200μm,之后按照固液质量比3:7将粉碎后的所述亚麻浸泡于浓度为1%的氢氧化钠溶液26h得到所述植物纤维粉末。

实施例3

本实施例提出一种可降解多植物纤维3D打印耗材,按照如下重量份数的各组分和步骤制得:

60份PCL和10份PBS(本例的PBS采用日本三菱合成的FD92),再加入1份扩散油进行混合,然后再加入2份偶氮二甲酰胺(购买自日本住友公司的偶氮二甲酰胺),20份植物纤维,0.1份色粉,10份乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯共聚物和5份熔体增强剂(含有环氧官能团的丙烯酸类共聚物)均匀混合,然后加入预热后的双螺杆挤出机,在170℃下进行挤出切粒;然后将得到的粒子在抽湿干燥机中干燥2H后加入单螺杆挤出机,在180℃下拉线,制得所述的3D打印线条。

本实施例中的植物纤维粉末由亚麻处理得到,具体地,将椰壳纤维,蕉麻,谷壳,玉米杆混合物通过粉碎机粉碎至10-200μm,之后按照固液质量比3:8将粉碎后的混合物浸泡于浓度为2%的氢氧化钠溶液24h得到所述植物纤维粉末。

对比例1

本对比例制得的3D打印耗材与实施例1的组合物及制备方法基本相同,区别仅在于:植物纤维粉碎至400μm以上,且未经过氢氧化钠浸泡。

对比例2

本对比例制得的3D打印耗材与实施例1的组合物及制备方法基本相同,区别仅在于:未添加组分偶氮二甲酰胺。

对比例3

本对比例制得的3D打印耗材与实施例1的组合物及制备方法基本相同,区别仅在于:植物纤维粉碎至400μm以上,且未经过氢氧化钠浸泡;另外也没有添加组分偶氮二甲酰胺。

将实施例1实施例2和对比例3制得的3D打印耗材置于土壤中由土壤中的菌类自然降解4个月,结果如图3所示,从上往下分别是实施例1、对比例3和实施例2制得的3D打印耗材的降解情况,可以发现实施例1和实施例2的降解速度明显要比对比例3的降解速度快,而且经过4个月的降解,实施例1和实施例2的3D打印耗材明显降解完全,而对比例3制得的3D打印耗材还几乎没有降解。

对上述实施例1-3以及对比例1-3进行物理性能测试,测试结果如表1和2所示。

表1实施例1-3制得的3D打印耗材的性能测试结果

表2对比例1-3制得的3D打印耗材的性能测试结果

在以上实施例和对比例的性能测试中,均是在同样开放性室温中进行,使用同样的3D打印机打印温度均为:190℃-200℃,底板温度60℃,打印速度55mm/s,喷嘴空驶速度150mm/s。打印机的底板为玻璃底板,打印物件大小为20CM*20CM*20CM,填充为40%的正方体。正方体四个边和角接触玻璃底板的平面高度取平均值,如果平均值小于0.5MM评定粘底板为好。正方体除粘底板的面如有缝隙,开裂,不论大小均认定分层。从表1和2可以得知,本发明提出的3D打印耗材的物理性能明显优于对比例中的3D打印耗材的物理性能。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种可降解3D打印耗材及其制备方法

- 一种PHBV基可降解3D打印耗材及其制备方法